带滚珠调节的面—面接触形式负荷传感器球头副

梁 伟, 杨晓翔, 姚进辉, 许 航

(1.福州大学 机械工程及自动化学院, 福建 福州 350108;2.福建省计量科学研究院 智能测量研究所, 福建 福州 350003)

1 引 言

力值及质量计量在航空航天、大型桥梁、高速铁路、高速公路、高层建筑以及冶金等领域的应用越来越广泛,且测量量程越来越大、测量准确度要求越来越高[1~3]。作为测量用的工作传感器及量值传递用的标准传感器,负荷传感器的需求量不断增大,且准确度要求越来越高[4]。球头是负荷传感器的重要组成部分,外载荷通过球头传递给弹性体,故球头能够调整传感器弹性体的载荷分布,减小寄生分量(侧向力和附加力矩)对传感器的影响,提高负荷传感器的计量性能。

在工业领域,长期以来对负荷传感器球头的设计没有一定的设计标准和准则,从而给传感器的使用带来了各种问题。例如:目前负荷传感器球头所采用的球头与弹性体的接触形式为点—面接触形式,接触应力较大[1]。随着负荷传感器量程的不断增大(力传感器的量程已达到30 MN),若继续采用该类型球头,则可能出现两种失效形式。首先,由于接触应力过大,使球头或弹性体材料发生屈服,产生塑性变形(产生凹坑或球面变形),使原有设计的接触形式、调节能力受到破坏,进而使球头调节失效;对于脆性较大的球头,应力过大甚至会使球头在受载时产生断裂,造成危险。其次,根据材料的疲劳特性[5],较大的接触应力水平,会大大缩短材料的疲劳寿命周期。对于称重传感器,其寿命要求一般在数百万次以上[6,7],然而,其长年处于不断重复循环加卸载状态,传感器球头受法向载荷和切向载荷重复作用下,球头表面在较大接触压应力和剪应力的长期不断反复作用下,会引起表面疲劳破坏,接触表面出现许多针状或痘状的凹坑(麻点)。有的凹坑很深,呈“贝壳”状,有疲劳裂纹发展线的痕迹存在。在刚出现少数麻点时,一般仍能继续工作,但随着工作时间的延续,麻点剥落现象将不断增多和扩大,从而导致球头的失效。

为解决上述问题,一般采用2种方法:1) 降低接触应力。例如,增大点—面接触球头中球面的曲率半径以减小接触应力。但是根据陈俊翔等[8]的研究结果,增大曲率半径会降低球头所能调节的角度范围。因此,该方法所起作用有限。德国联邦物理技术研究院(PTB)的Tegtmeier等[9~11]在设计大力值测量设备上,采用了不同曲率半径的双球面结构球头副,根据接触力学理论[12],该结构相对点—面接触形式,可以有效降低接触应力,提高球头的接触强度,且工作时球头在球碗中发生滚动,运动阻力较小;但该球头副所能调节的角度范围较小,且对机械加工的精度要求较高。意大利国家计量院Ferrero等[13]甚至采用了等曲率半径的双球面结构球头副,接触形式为面—面接触形式,该球头副可以极大降低接触应力水平,承载能力好,且可调节的角度范围较大;但是,由于其为面—面接触形式,工作时球头需相对球碗发生滑动,滑动摩擦相对滚动摩擦较大,因此,该球头副工作时所需的调节外力较大,且在大载荷作用下,容易出现自锁、粘结等现象,影响了球头的正常使用。2) 选择力学性能更优的特种材料,该方法设计的球头一般接触应力水平在3 500 MPa以上;但是该方法成本高昂,代价高,且该材料一般硬度高,加工制造困难。

因此,通过改进球头结构设计,降低接触应力水平,是解决大量程、高精度传感器球头设计难题的重要手段。本文设计了一种带滚珠调节的面—面接触形式的传感器球头副结构,并通过对比实验进行了验证。

2 球头副结构设计

2.1 结构设计

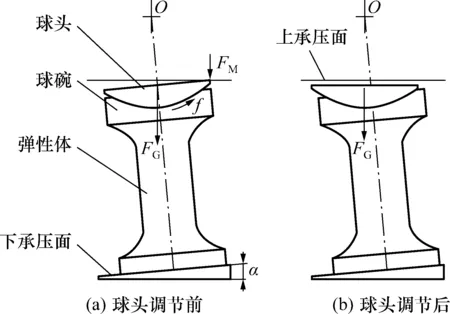

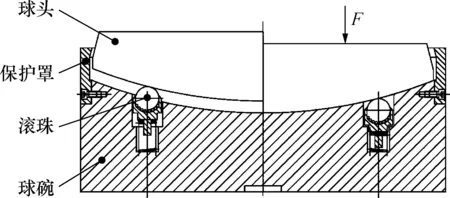

图1所示为面—面接触形式传感器球头副结构,当传感器工作时的上下承压面不平行时,存在一夹角α,需要通过转动球头,让球头上表面与上承压面平行,使载荷较均匀地传递到传感器弹性体上。

图1 面—面接触形式球头副结构示意图Fig.1 Schematic diagram of loading pad of surface to surface contact form

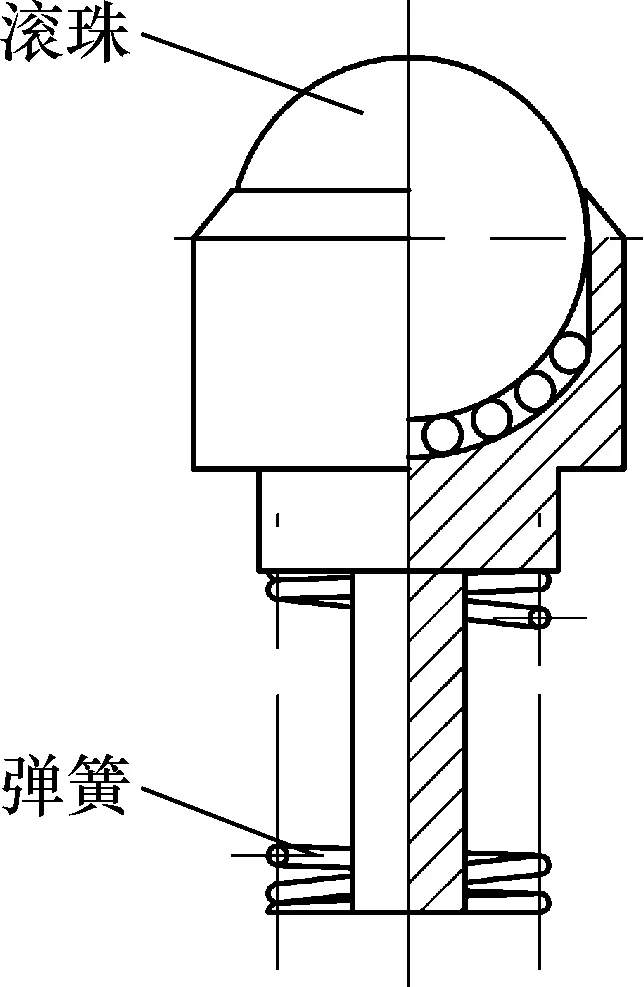

图2 带滚珠调节的面—面接触形式球头副结构示意图Fig.2 Schematic diagram of loading pad of surface to surface contact form with bearing ball

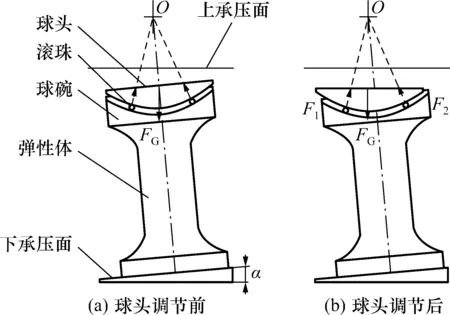

图3 带弹簧滚珠Fig.3 Bearing ball with spring

图4 带滚珠调节的面—面接触形式球头副工作示意图Fig.4 Schematic diagram of loading pad of surface to surface contact form with bearing ball

如图2所示,当球头上平面存在倾斜角时,由于滚珠与球头之间为滚动摩擦,摩擦力很小,在重力FG作用下,球头相对球碗发生转动。在忽略摩擦力的条件下,当球碗球心O与球头部分重心连线竖直向下时,达到力平衡状态,此时,球头上平面呈水平。因此,该结构具有水平自调节能力。此外,由于滚动摩擦力较小,即使在上承压面不水平的条件下,上承压面也可用很小的推力FM推动球头相对球碗转动,使球头上平面与上承压面平行。随着外载荷的持续增大,滚珠克服弹簧力,被压入球碗中,球头与球碗面—面接触,接触面较大,接触应力很小,球头承载能力较强。当载荷卸除后,弹簧力顶起球头,使球头与球碗分离,在此过程中,弹簧力不仅克服了球头的重力,而且还能克服了球头与球碗在受压状态下产生的范德华力,避免了球头与球碗相互黏连,无法分离。此外,球碗上安装有保护罩,不仅使球头副成为一个整体,而且使球头即使承受偏载,也不易从球碗中滑出。保护罩与球头直接留有足量间隙,球头可在球碗中实现0°~10°的角度调整,满足负荷传感器角度调整的需求。

2.2 接触应力

当球头副的接触形式为点—面接触时,依据接触力学[12],最大接触应力σA为:

(1)

式中:F为施加在球头上的外力;R1为球头曲率半径;E为弹性模量;ν为泊松比。

本文设计的该球头,当滚珠被完全压入球碗后,球头与球碗为面—面接触,按载荷均匀分布计算,接触应力近似约为:

(2)

式中D为球头半径。

以一只常用的300 kN力传感器为例,R1=160 mm,D=22.5 mm,E取212 GPa,ν取0.28。如果采用点—面接触形式球头副,最大接触应力为 3 113 MPa; 而采用面—面接触球头副,最大接触应力仅为188 MPa。

3 实验测试

为验证该带滚珠调节的面—面接触球头副结构的性能,开展实验测试,同时与未带滚珠调节的面—面接触球头副进行实验对比。

3.1 实验对象

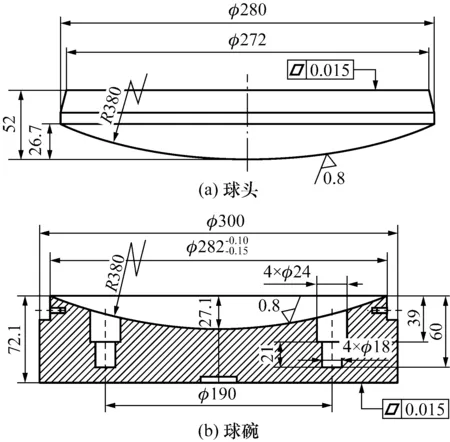

图5为所测传感器球头副,其外形尺寸如图6所示,其中球头与球碗的曲率半径为380 mm。球头部分重362.6 N。球碗上均匀分布有4个带调节弹簧的万向球轴承,每个万向球轴承的承载力为250 N。

图5 20 MN力传感器带滚珠调节的面—面接触球头副Fig.5 Photo of the 20 MN force transducer loading pad surface to surface contact form with bearing ball

图6 20 MN力传感器球头副外形尺寸Fig.6 Dimension of the 20 MN force transducer loading pad

选用一只量程为20 MN、准确度为0.05%的某品牌柱式力传感器,如图7所示。该传感器上下面为平面结构,未带球头。传感器所配仪表为德国HBM公司的DMP 41高精度应变式传感器仪表。依据式(2),该球头副在额定载荷作用下,接触应力为320 MPa。

图7 20 MN力传感器Fig.7 20 MN force transducer

3.2 球头副加工

球头和球碗均采用17-4PH不锈钢。该材料具有耐冲击、高抗压强度、高疲劳极限等优点,同时具有高硬度、高耐磨性及良好的尺寸稳定性,耐压强度在1 100 MPa以上,远高于本20 MN球头副的320 MPa最大接触应力。

球头经过热处理,表面硬度控制在45~50 HRC,满足国际标准ISO376:2011(E)[14]的建议要求。同时,根据该国际标准的要求,其加工偏差在 ±0.1%以内。

球头与球碗的球面经过数控车床精车后,相互进行了研磨处理,不仅使球面进一步抛光,而且使球头球面与球碗球面更加贴合。研磨是加工球头副的重要步骤。球面上形成凹坑是球头副破坏的主要形式,而凹坑的形成主要是由于球面车制完成后,球面上仍有表面微凸体。这些微凸体在球头和球碗互相滚压接触时,发生强烈的塑性变形,并在滚动接触区域会产生黏着磨损,存在大的剪切应力,从而使微凸体被剪去。这些微凸体会在后续工作中充当磨粒,被挤入滚动接触区域。在球头和球碗的循环往复作用下而发生疲劳剥离,在表面形成原始的点蚀坑。如此反复,最后在球面上形成大量的点蚀坑。而研磨有效减少球面的微凸体,从而减小点蚀坑的产生。

3.3 测试方法

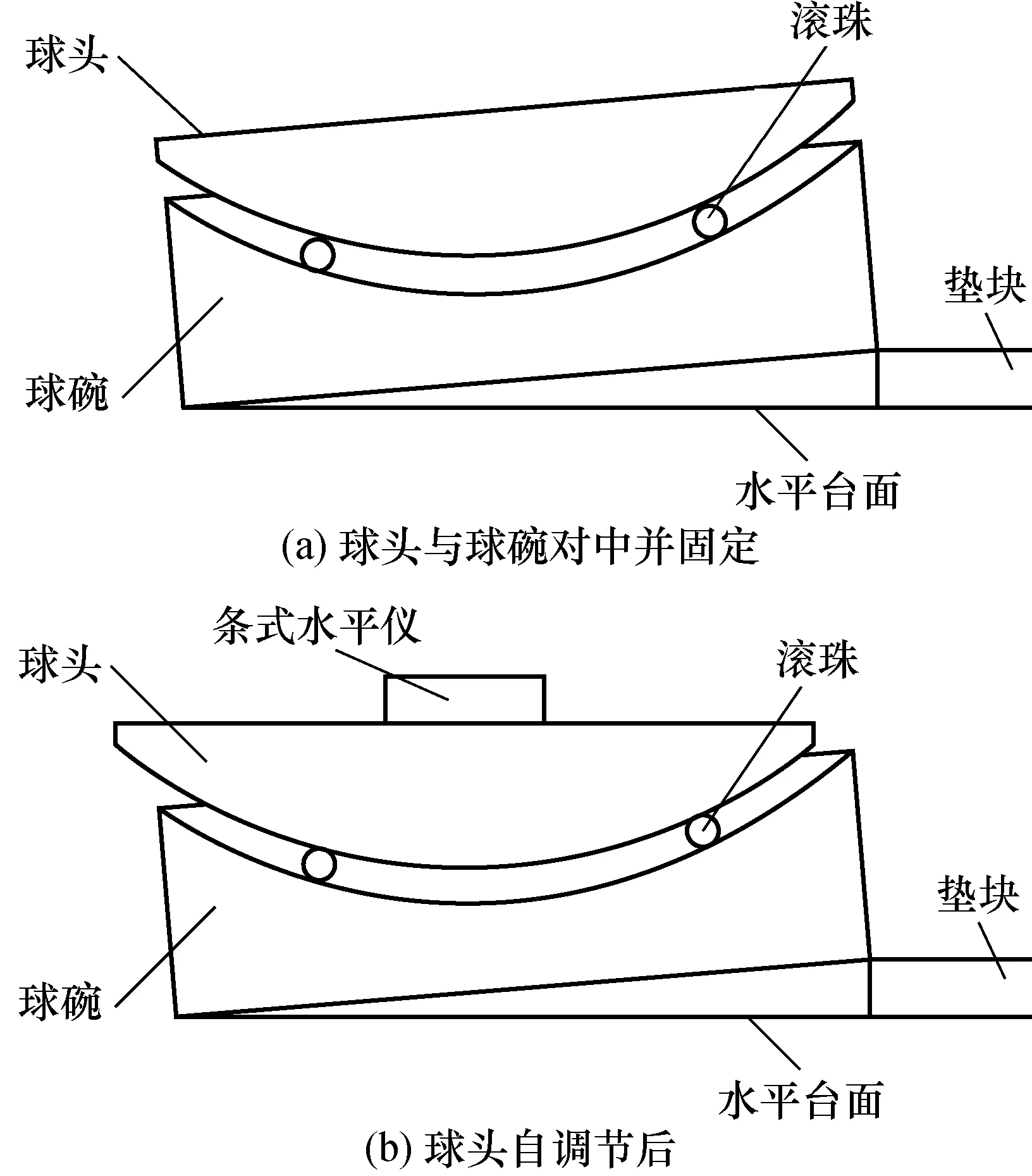

3.3.1 球头自调节测试

为验证带滚珠调节的面—面接触形式球头副在倾斜安装条件下,球头能够依靠自身重力调整角度的能力,进行了该球头自调节测试,测试装置如图8所示。图8中,条式水平仪的分辨率为0.02 mm/m。3种不同厚度垫块的厚度分别为0.5 mm、1 mm和2.5 mm,调节得到的倾斜角度分别约为0.1°、0.2°和0.5°。

图8 球头自调节测试装置Fig.8 Set-up of the ball self-adjusting testing

倾斜台面角度调整好后,将球头与球碗对中并固定不动,然后松开球头,使球头相对球碗自由转动,待球头稳定后,用条式水平仪测量球头上平面的水平度。

为对比未带滚珠调节的面—面接触形式球头副的自调节能力,测试完成后,将滚珠从球碗中取出,并重复上述实验。

3.3.2 球头副与力传感器组合测试

采用一台量程为20 MN力标准机对该20 MN力传感器与球头进行组合测试。为更好测试对比带滚珠和未带滚珠调节的面—面接触形式球头副,测试时,在传感器下方,垫入一块倾斜角度为0.2°的楔形垫块。

参照ISO 376:2011(E)测力仪校准规范[13],对传感器预加3次最大试验力,在最大试验力保持30 s。在0°方位上,均匀选择10个测量点,按试验力递增顺序逐点进行加载,在每个试验力加到后,保持30 s,读取并记录传感器信号值X0,1,直到最大试验力,然后卸除试验力。间隔5 min后,再在0°方位上测量一遍,并记录信号输出值X0,2。保持楔形垫块不动,将传感器和球头副绕传感器主轴线分别转到120°和240°。在新的位置上,分别预加最大试验力一次,在最大试验力保持30 s。然后按10个测量点的试验力递增顺序逐点测量一遍,在按实验力递减顺序逐点测量一遍,在每个测量点上保压30 s,然后读取记录传感器数值X1,20和X2,40。

传感器的重复性R为:

(3)

传感器的方位误差E为:

E=

(4)

带滚珠调节的面—面接触球头副测试完毕后,把球碗中的万向球轴承取出,并按照实验步骤重复一遍,是为未带滚珠调节的面—面接触球头副测试方法。

4 实验结果

由实验得到,带滚珠调节的面—面接触球头副,其球头在释放瞬间,相对球碗发生转动,使球头上表面在5 s内迅速调整水平并稳定下来,未出现长时间振动。稳定后,由条式水平仪测得球头上表面水平度如表1所示。从表1中可以看出,带滚珠调节的球头副,基本能够实现水平自调节的功能,其调节后的水平度均优于0.04 mm/m,效果良好。而未带滚珠调节的球头副,其球头在释放瞬间,由于球头与球碗之间的滑动摩擦较大,球头基本无法相对球碗发生相对滑动。

表1 球头上表面水平度测试结果Tab.1 Testing result of the levelness of the upper platen of the ball

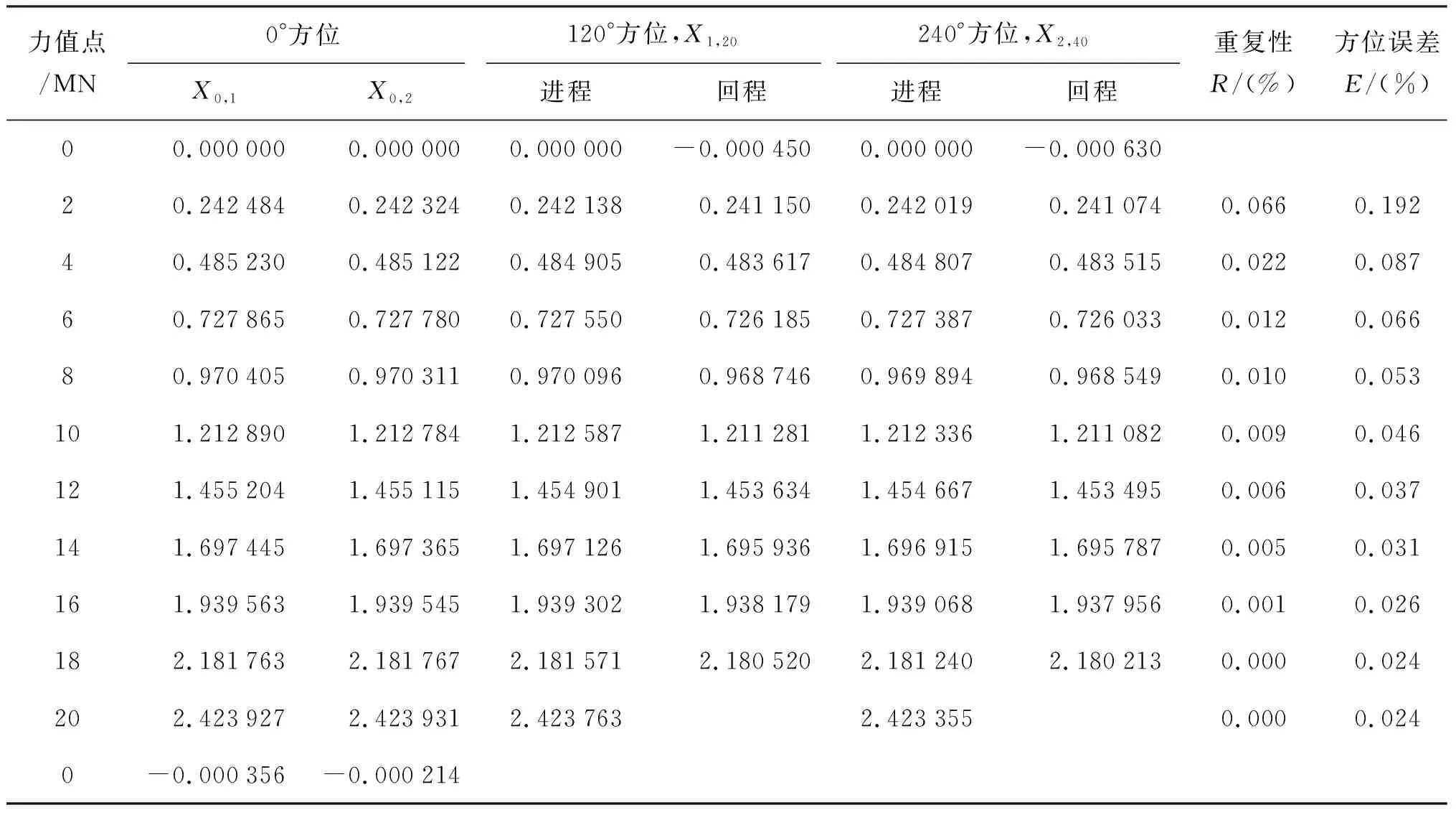

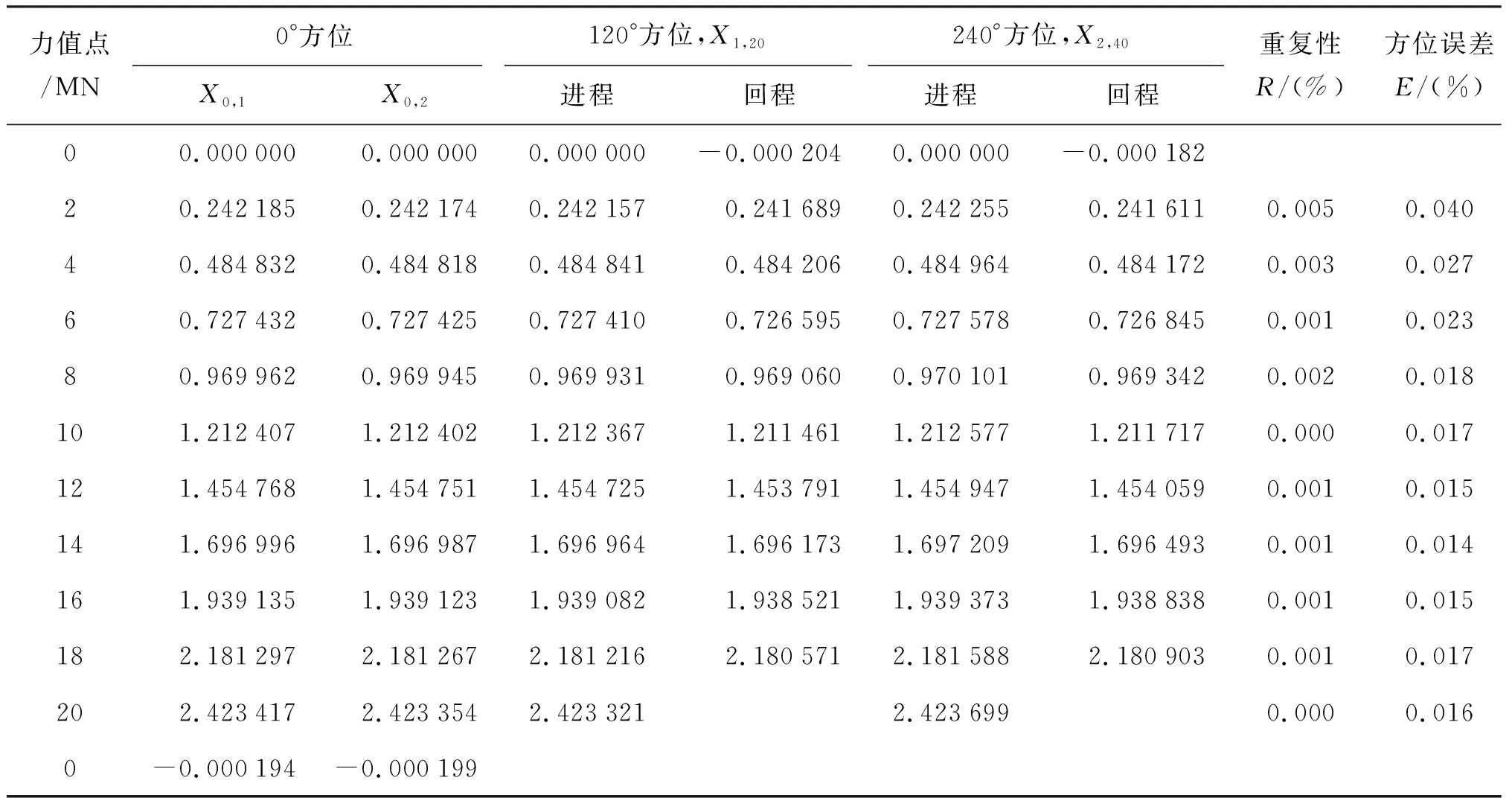

表2和表3分别给出了20 MN力传感器采用带滚珠调节和未带滚珠调节的面—面接触球头副在各受载方位上测试得到的传感器输出示值、重复性R和方位误差E。

从表2和表3中可以明显看出,滚珠对于提高球头调节灵活性,提升传感器计量性能具有重要作用。未采用滚珠进行调节时,传感器测量结果显示其准确度达不到0.05%的要求。重复性在2 MN力值点达0.066%,在4 MN为0.022%,而后随着测量力值的增大,不断减小;而其方位误差在2 MN也达0.192%,在4 MN为0.087%,而后不断减小。造成这样测量结果的原因是由于未采用滚珠进行调节时,球头相对球碗滑动所需的摩擦力阻力较大。每遍加载测试时,球头上表面与力标准机上承压面接触瞬间所能调节的角度存在一定差异。因此,每遍之间的测量得到的传感器输出存在差异,形成了较大的重复性偏差和方位误差,特别是在2 MN和4 MN力值点上测量时。随着测量力值的增大,一方面球头继续相对球碗发生细微的滑动,另一方面载荷的增大使得球头和球碗的变形加大,由此使力更均匀地传递到传感器弹性体上。所以,随着力值的不断增大,重复性和方位误差不断减小。

表3 20 MN力传感器采用未带滚珠调节的面—面接触球头副在各测试方位的输出值Tab.3 The output of the 20 MN force transducer loaded in different positions using the loading pad of surface to surface contact form without bearing ball mV/V

表2 20 MN力传感器采用带滚珠调节的面—面接触球头副在各测试方位的输出值Tab.2 The output of the 20 MN force transducer loaded in different positions using the loading pad of surface to surface contact form with bearing ball mV/V

而采用滚珠进行调节的球头,球头不仅能够依靠自身重力调节由于楔形垫块带来的倾斜角度偏差,而且由于球头相对球碗滚动摩擦阻力很小,球头调节灵活,使得传感器和球头无论旋转动到任何方位进行测试,在球头与力标准机上承压面接触的瞬间,球头均能较好地调整角度,从而保证不同方位测量结果的一致性。从测量结果可以明显看到,传感器测量的重复性在(2~20)MN范围内,均小于0.005%,方位误差也在全量程范围内小于0.040%。因此,带滚珠调节的面—面接触球头副对于提高传感器计量性能具有重要作用。

5 结 论

本文介绍了一种带滚珠调节的面—面接触形式的传感器球头副,并通过实验测试,得出结论如下:1) 带滚珠调节相对未带滚珠调节的面—面接触形式传感器球头副,球头相对球碗转动时摩擦阻力更小,角度调节更灵活,球头可实现水平自调节;2) 带滚珠调节的面—面接触形式传感器球头副能在外载荷施加初始阶段,灵活调整由负荷传感器上、下承载面不平行带来的角度偏差,使传感器在不同测量方位测得的载荷输出更一致,方位误差更小;3) 带滚珠调节的面—面接触形式传感器球头副接触应力较小,球头副具有较大的承载能力,在大载荷作用下具有足够的强度。