激光选区熔化YSZ陶瓷工艺及内部缺陷研究

刘 琦,郑 航,2,唐 康,3,巩水利,康 楠,廖汉林

(1.中国航空工业集团公司北京航空制造工程研究所,高能束流加工技术重点实验室,高能束流金属增量制造技术与装备北京市重点实验室,增材制造航空科技重点实验室,北京100024;2.北京航空航天大学机械工程及自动化学院,北京100191;3.中国石油大学(华东)机电工程学院,山东青岛266000;4.贝尔福-梦贝利亚技术大学,IRTES-LERMPS实验室,法国贝尔福90010)

激光选区熔化YSZ陶瓷工艺及内部缺陷研究

刘琦1,郑航1,2,唐康1,3,巩水利1,康楠4,廖汉林4

(1.中国航空工业集团公司北京航空制造工程研究所,高能束流加工技术重点实验室,高能束流金属增量制造技术与装备北京市重点实验室,增材制造航空科技重点实验室,北京100024;2.北京航空航天大学机械工程及自动化学院,北京100191;3.中国石油大学(华东)机电工程学院,山东青岛266000;4.贝尔福-梦贝利亚技术大学,IRTES-LERMPS实验室,法国贝尔福90010)

初步研究了55~113 μm的氧化钇稳定氧化锆陶瓷粉末的激光选区熔化制造工艺,分析了其内部缺陷的形态和分布。结果表明:全陶瓷氧化钇稳定氧化锆粉末可被波长1060~1100 nm激光完全熔化,线功率密度需达到140 J/m。在成形水平方向,微裂纹沿着激光扫描轨迹有序分布,成形堆积方向存在连续有序的宏观裂纹,内部缺陷主要为微裂纹和气孔。

激光选区熔化;氧化钇稳定氧化锆;内部缺陷

陶瓷材料较高的熔点、脆性、硬度和较低的热导率不利于其复杂结构的加工成形,在烧结成形过程中易产生微缺陷(微裂纹和气孔)和形变(外形尺寸),这些都会影响结构陶瓷样件的力学性能和成形精度。用传统成形方法加工复杂结构的先进陶瓷零件,其加工周期和制作成本都会随着模型复杂程度的增加而大幅提高。增材制造技术是利用材料堆积原理、根据零件三维模型分层直接堆积成最终零件的成形工艺[1-3],具有对复杂结构不敏感、加工时间短、材料利用率高、节省模具和制造成本低等优点[4-5],在零件的一体化、快速响应制造、结构拓扑优化和个性化设计方面具有广泛的应用背景。

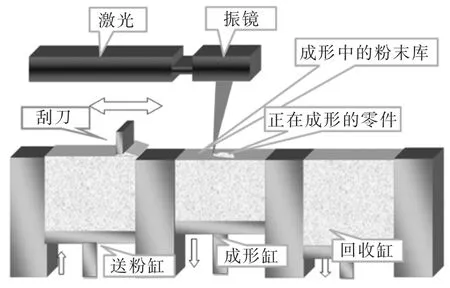

激光选区熔化技术(selective laser melting,SLM)是增材制造技术的一种,它通过3D数模分层切片后形成扫描轨迹,机械铺陈粉末于加工区域,然后进行激光扫描熔化、逐层堆积成形获得最终的产品,适用于复杂精密结构的制造。

氧化钇稳定氧化锆(yttria stabilized zirconia,YSZ)是一种韧性高温陶瓷材料,其熔点达2715℃,自身具有相变增韧机制,ZrO2相变增韧作用产生于亚稳四方t-ZrO2在应力诱发下向单斜m-ZrO2的转变、吸收能量,从而缓和主裂纹尖端的应力集中。但这种增韧作用会受使用温度的限制,在相变温度以上增韧作用会消失。

目前,陶瓷材料的增材制造技术发展了许多不同的制造工艺,除激光选区熔化(SLM)外,研究较多的陶瓷快速成形方法还有:立体光刻(stereolithography,SLA)、激光选区烧结(selective laser sintering,SLS)、熔化沉积造型(fused deposition modeling,FDM)、三维打印(3D printing,3DP)和分层实体制造(laminated objected manufacturing,LOM)等[1-3,6-11]。这些制备方法多使用陶瓷粉末和高分子材料的混合材料,如树脂悬浮液、覆膜粉末及混合粉末等。利用高分子材料作为粘结剂,将陶瓷颗粒粘结在一起,再进行去脂致密化烧结处理,最终能得到致密的样品。以粘结剂的含量为标准衡量以上几种成形方法,SLA、FDM和LOM由于成形材料中的粘结剂含量较高,必须经过后处理才可获取强度较高的原型样品;但相对于激光成形技术,3DP、FDM和LOM成形精度较低,因此还难以成形结构复杂的精密陶瓷零件;且原材料中的粘结剂含量较多时,在后处理烧结过程中易出现陶瓷材料的变形。基于激光的SLS技术可得到复杂形状的精密零件生胚,同样由于粘结剂的加入需要后续烧结致密化处理。SLM技术可将陶瓷粉末完全熔化直接得到致密的样品,但陶瓷的快速熔化凝固过程会引起微裂纹和形变。

针对陶瓷的激光增材制造工艺,国内外有多家研究机构通过各种激光增材制造工艺开展了前期基础研究工作,并对陶瓷材料直接成形的可行性进行了验证。李涤尘等[12]采用陶瓷光固化技术,将陶瓷粉末添加到可光固化的树脂基/水基溶液中,通过高速搅拌使陶瓷粉末在溶液中分散均匀,制备高固相含量、低粘度的陶瓷浆料,然后使陶瓷浆料在光固化成形机上直接逐层固化,堆积得到陶瓷零件素坯,最后通过干燥、脱脂和烧结等后处理工艺得到陶瓷零件。黄因慧等[13-15]对纳米Al2O3、SiC和PSZ陶瓷粉末的激光烧结/熔化进行了早期研究,获得了纳米陶瓷粉末的CO2激光烧结参数,分析了样品的微观组织及纳米结构。吴东江等[16-18]对Al2O3和ZrO2陶瓷的激光近净成形进行了研究,获得了激光熔化共晶陶瓷的成形参数,分析了SiC颗粒对裂纹形成的影响,实现了共晶陶瓷薄壁结构件的成形。史玉升[19]、邓琦林[20]和徐志峰[21]采用激光选区烧结的方式分别对树脂砂、Al2O3、SiO2和SiC等陶瓷粉末的烧结进行了研究,通过添加不同粘结剂(聚甲基丙烯酸甲酯、聚碳酸酯、磷酸二氢铵和环氧树脂等)和表面改性工艺制备覆膜陶瓷原材料,成形后脱脂烧结,最终制备出致密度40%~60%的烧结件。德国的Regenfuß等[22]使用激光微选区烧结技术尝试了SiO2和SiC陶瓷材料,并制备了SiSiC微齿轮。法国的Bertrand[23]和德国弗朗霍夫研究所的学者们[24-25]都对ZrO2或ZrO2/Al2O3混合陶瓷进行了激光直接选区熔化的研究。其采用高功率的激光器作为热源,通过高温预热的方式直接将陶瓷粉末熔化。这种成形方法不需添加粘结剂,成形过程需提前将粉末预热到1000℃以上,否则陶瓷粉末在快速熔化和冷却过程中会产生裂纹,将大大降低陶瓷样品的力学性能。

此外,SLM技术也可采用同类金属作为粘结剂,然后通过高温反应的方式获得同类氧化陶瓷样件,如Al/Al2O3、Si/SiO2等。从目前已有研究结果分析,陶瓷材料的直接选区熔化技术具有较大的研究潜力和实现可行性,包括 ZrO2、Si3N4、SiC、Al2O3、SiO2、HA和PZT等材料,但面临比金属材料更加苛刻的成形工艺条件,其更易产生缺陷。因此,本文初步研究了55~110 μm的氧化钇稳定氧化锆(YSZ)陶瓷粉末材料的激光选区熔化工艺,分析了内部缺陷的形态和分布。

1 实验

1.1激光选区熔化系统

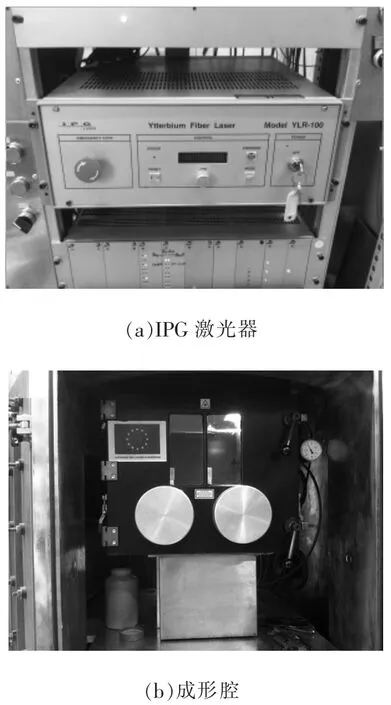

通常,粉末的铺粉方式有粉缸刮粉和粉盒漏粉2种形式。激光选区熔化工艺原理见图1,采用目前常见的粉缸刮粉式激光选区熔化工艺。其主要包括激光器、扫描振镜、铺粉系统和气氛保护系统。三维数模通过分层切片后,按一定的扫描策略形成扫描轨迹,激光器通过振镜扫描熔化切片区域,粉末凝固后逐层堆积成最终零件。图2是本文所用的MCP Realizer SLM 250激光选区熔化设备的激光器(图2a)和成形腔(图2b)。激光器发射连续激光,通过光纤连接在成形腔顶部的扫描振镜中,扫描振镜通过系统控制软件实现X-Y扫描。成形腔采用封闭设计,能实现空气和惰性气体成形环境。成形过程中,未熔化的粉末可通过成形腔前后侧的粉末回收缸回收,粉末通过筛分后可实现重复使用。

图1 粉缸刮粉式激光选区熔化工艺原理图

图2 MCP Realizer SLM 250激光选区熔化设备

1.2实验材料

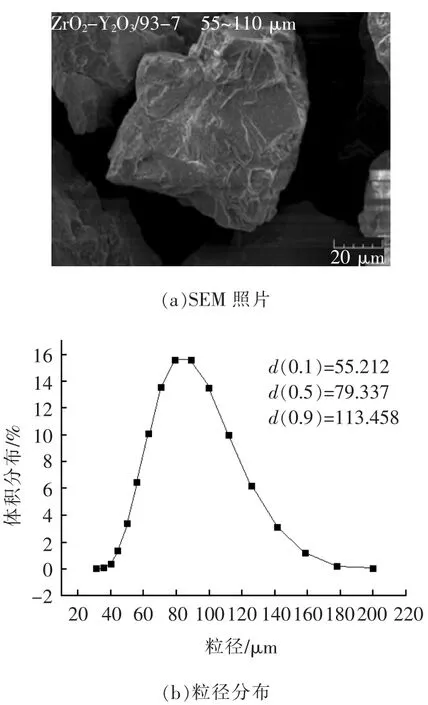

本文所用的YSZ陶瓷粉末的微观形貌见图3a,其化学成分为ZrO293%-Y2O37%。粉末通过熔融破碎法制备,故其粉末颗粒形状不规则。图3b是陶瓷粉末的粒径分布,其中值粒径为79.33 μm,分布范围为55~113 μm。成形过程所用的基板为带YSZ陶瓷涂层的钢板,既可实现基板材料与成形材料成分的一致,又可实现基板的重复利用和易加工。

图3 ZrO2-Y2O3/93-7陶瓷粉末颗粒的SEM照片及粒径分布

1.3陶瓷的激光选区熔化工艺

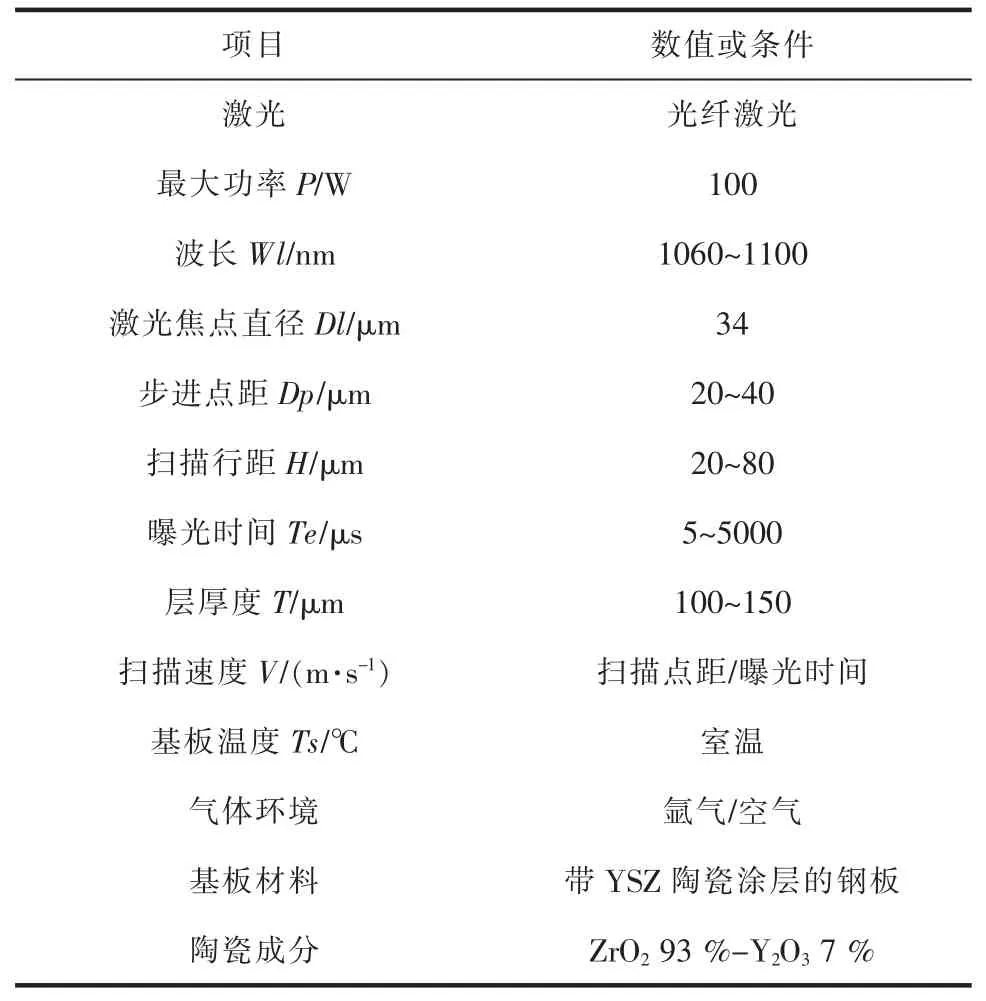

激光选区熔化YSZ陶瓷的工艺参数见表1。采用光纤激光,其波长为1060~1100 nm,最大功率为100 W,激光焦点直径为34 μm。激光的扫描过程为步进式,扫描速度为步进点距除以每个停留点的曝光时间。陶瓷材料在成形实验前,先进行80℃/1 h烘干处理。根据陶瓷颗粒的直径和成形过程的变形及球化情况,选用的层厚度为100~150 μm。成形样品的数模为5 mm×5 mm×5 mm的立方体,通过软件分层切片后形成扫描轨迹,扫描间距为20~80 μm。成形过程在室温下进行,为了分析高温熔化时气体环境对陶瓷化学成分的影响,本文采用了氩气和空气两种气氛环境。

表1 激光选区熔化YSZ陶瓷的工艺参数

2 实验结果与分析

2.1激光选区熔化工艺参数分布及宏观形貌

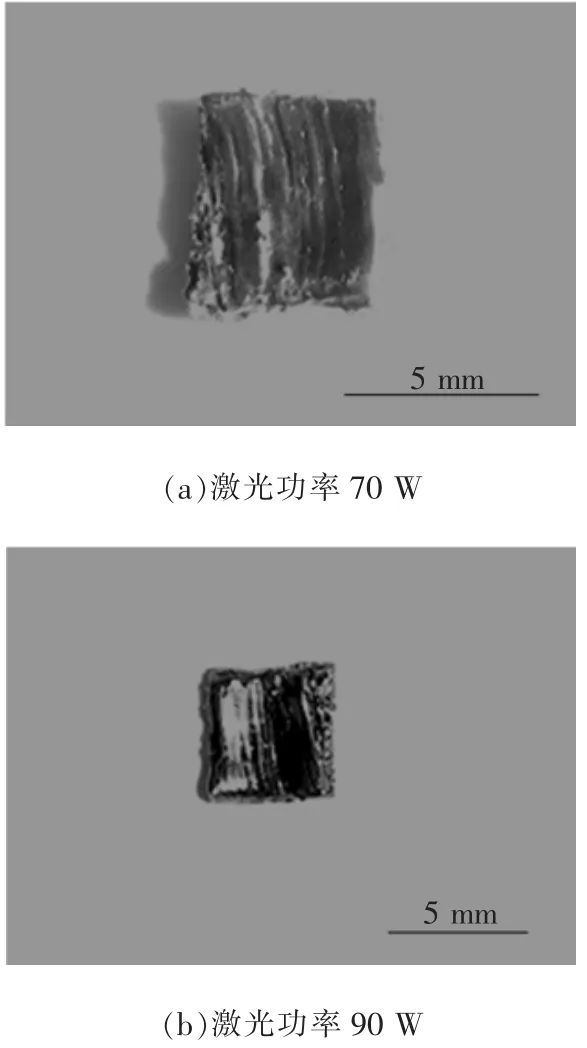

图4是在氩气环境下激光选区熔化的YSZ陶瓷样品,其尺寸为5 mm×5 mm×1.5 mm,成形激光功率分别为70、90 W。可见,样品表面存在明显激光扫描形成的熔道轨迹,激光熔化后的YSZ陶瓷可实现10层的堆积成形。但由于成形过程中的快冷,陶瓷样品极易发生翘曲形变,导致成形中断。YSZ陶瓷由于是在氩气环境下熔化,会因缺氧导致其颜色呈现出黑色,通过富氧环境高温热处理可使其颜色恢复。

图4 氩气环境下激光选区熔化YSZ陶瓷样品

图5是在氩气环境下激光选区熔化YSZ陶瓷的成形工艺参数分布。从陶瓷的熔化状态区分成形工艺,当激光功率<70 W、扫描速度>1 m/s时,陶瓷颗粒难以被完全熔化,存在较多的球化颗粒和未熔化粉末。全陶瓷YSZ粉末可被波长1060~1100 nm激光完全熔化,线功率密度需达到140 J/m。

图5 YSZ陶瓷激光选区熔化工艺的激光功率和扫描速度分布

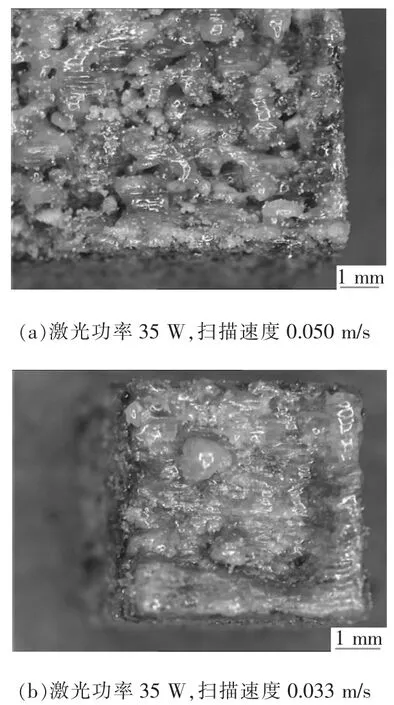

图6是在空气环境下激光选区熔化的YSZ陶瓷样品,其尺寸为5 mm×5 mm×5 mm。通过SLM工艺,YSZ陶瓷可实现33层的堆积成形。可见,35 W低功率下的激光熔化过程会减弱陶瓷块体的表面翘曲变形,有利于多层堆积成形。在氧气环境下,YSZ陶瓷可被激光熔化,但35 W的激光功率会使激光表面残留未完全熔化的陶瓷粉末。由于低功率激光的输入能量较小,陶瓷颗粒存在严重的球化现象。同时,在氧气环境下还存在黑色缺氧斑点。

图6 空气环境下激光选区熔化YSZ陶瓷样品

2.2内部缺陷分析

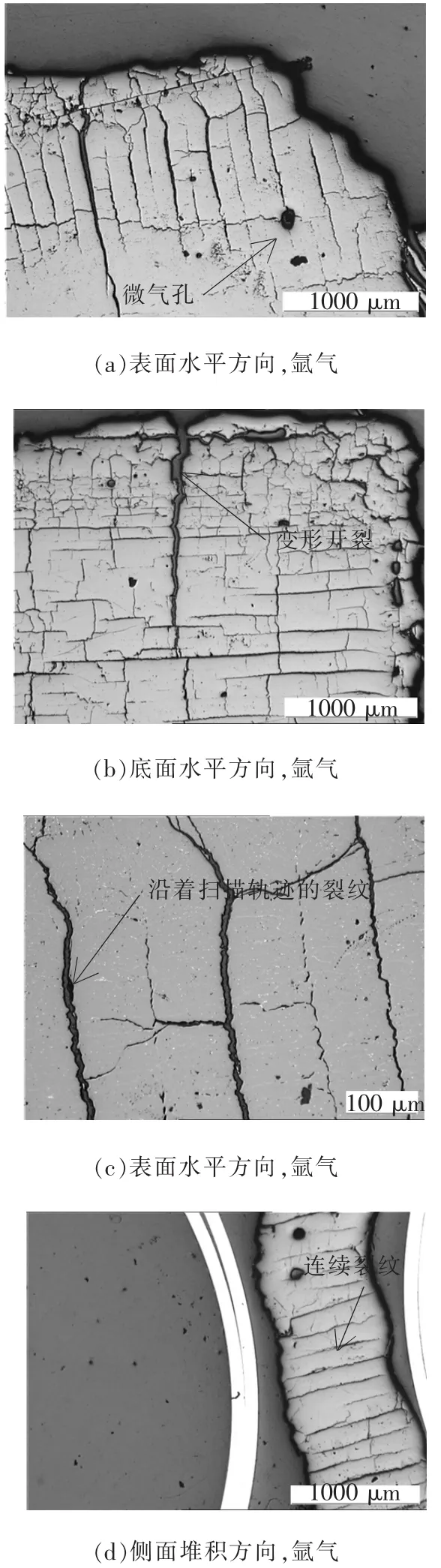

图7是在氩气环境下激光选区熔化YSZ陶瓷的微观形貌。由陶瓷内部的水平方向(图7a~图7c)可发现明显的沿着扫描轨迹的有序裂纹、圆形气孔及形变裂纹。有序裂纹的间距约200 μm,是激光扫描行距的倍数。在堆积方向(图7d)同样可观察到连续有序裂纹。这是由于激光在不同层之间同一水平位置扫描,单层的小裂纹不断连接,从而形成有序裂纹。

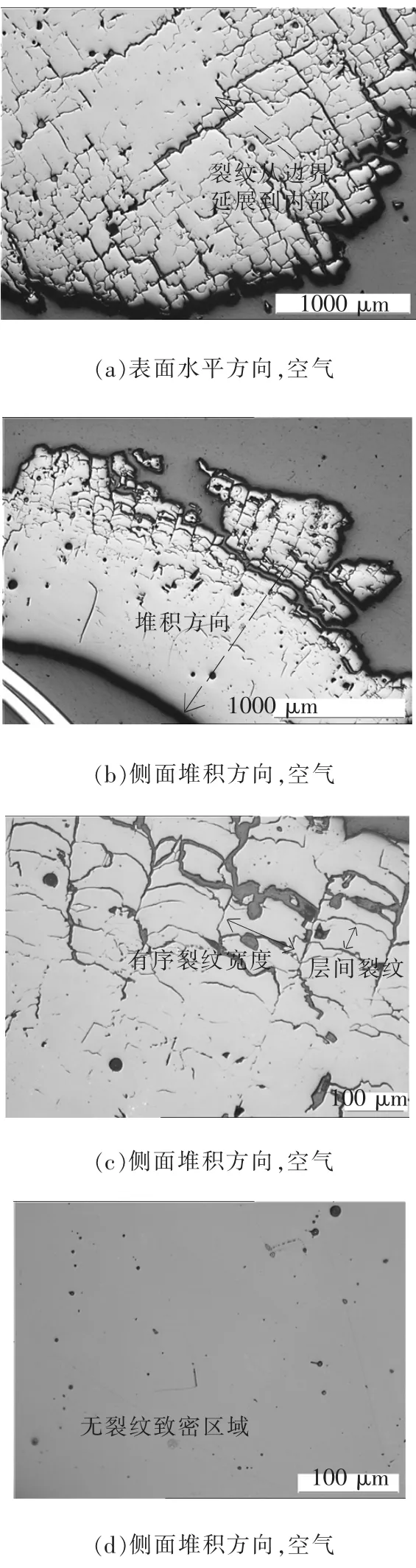

图8是在空气环境下激光选区熔化YSZ陶瓷的水平和堆积方向的内部微观形貌。图8a、图8b中的箭头所示陶瓷内部裂纹的延展方向是水平方向从边界到中心、垂直方向从底部到顶部。图8c、图8d展示了侧向堆积方向的裂纹区域和致密区域,有序裂纹的间距约200 μm,层间也是裂纹易萌生区域。垂直方向的顶部为致密区域,其缺陷主要是熔化产生的气孔。裂纹的萌生和延展主要是由于多次重复加热和大温度梯度导致的变形开裂。

图7 氩气环境下激光选区熔化YSZ陶瓷的内部缺陷

图8 空气环境下激光选区熔化YSZ陶瓷的内部缺陷

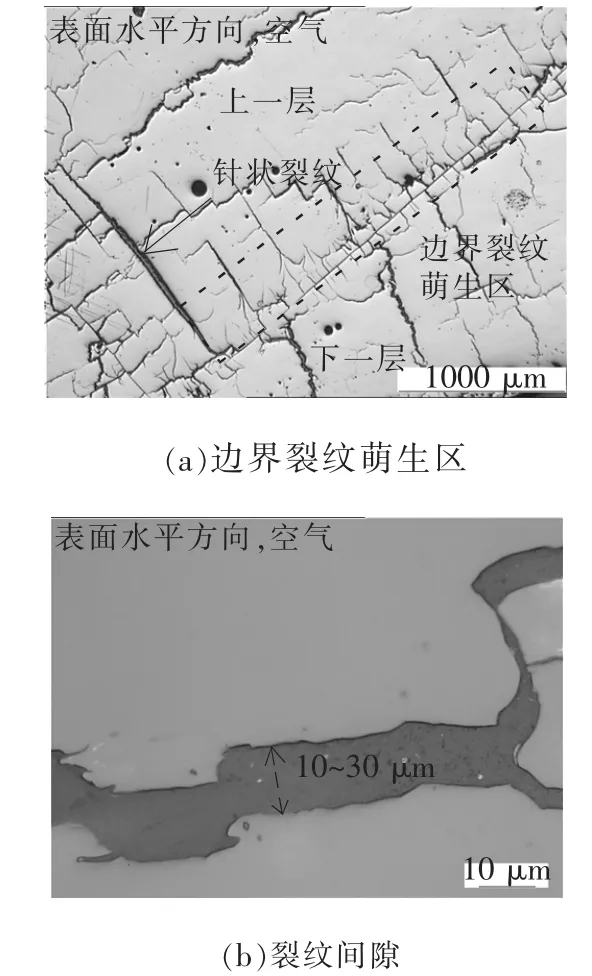

扫描边界的裂纹萌生区和针状裂纹见图9a。在激光扫描的层边界区域,由于高的温度梯度,上一层的边界区域和下一层已凝固层的重熔区域是裂纹萌生源,沿着温度梯度的方向会产生大量的针状裂纹。高韧性的YSZ陶瓷一定程度上阻止了裂纹的延展,随着应力的减弱,裂纹会逐步缩小,从而形成针状裂纹。典型裂纹的微观形貌见图9b,宏观有序的裂纹是由许多微小裂纹连接形成,其裂纹宽度约为10~30 μm。

3 结论

本文通过激光选区熔化技术,采用不同工艺参数制备了YSZ陶瓷块体,初步研究了激光选区熔化全陶瓷材料的可行性和微观缺陷特征,得出以下结论:

(1)55~110 μm的YSZ全陶瓷粉末可被波长为1060~1100 nm的光纤激光完全熔化,线功率密度需达到140 J/m。

(2)在成形水平方向,微裂纹沿着激光的扫描方向有序分布;在成形堆积方向存在着连续有序裂纹。

(3)激光选区熔化YSZ陶瓷的内部微观缺陷主要为裂纹和气孔。

图9 激光选区熔化YSZ陶瓷的边界裂纹萌生区和裂纹间隙

[1]DECKERS J,VLEUGELS J,KRUTH J P.Additive manufacturing of ceramics:a review[J].Journal of Ceramic Science and Technology,2014,5(4):245-260.

[2]CHARTIER T,DUPAS C,LASGORCEIX M,et al.Additive manufacturing to produce complex 3D ceramic parts [J].Journal of Ceramic Science and Technology,2015,6(2):95-104.

[3]GMEINERR,DEISINGERU,SCHÖNHERRJ,etal.Additive manufacturing of bioactive glasses and silicate bioceramics[J].Journal of Ceramic Science and Technology,2015,6(2):75-86.

[4]张海鸥,应炜晟,符友恒,等.陶瓷零件增量成形技术的研究进展[J].中国机械工程,2015,26(9):1271-1277.

[5]孙勇,王秀峰.快速原型制造技术在陶瓷制件上的研究进展[J].陕西科技大学学报:自然科学版,2004,22(5):148-152.

[6]ZHONG H,YAO X,ZHU Y,et al.Preparation of SiC ceramics by laminated object manufacturing and pressureless sintering[J].Journal of Ceramic Science and Technology,2015,6(2):133-140.

[7]TRAVITZKY N,BONET A,DERMEIK B,et al.Additive manufacturing of ceramic-based materials[J].Advanced Engineering Materials,2014,16(6):729-754.

[8]LIU Jie,ZHANG Biao,YAN Chunze,et al.The effect of processing parameters on characteristics of selective laser sintering dental glass-ceramic powder[J].Rapid Prototyping Journal,2010,16(2):138-145.

[9]WAETJEN A M,POLSAKIEWICZ D A,KUHL I,et al.Slurry deposition by airbrush for selective laser sintering of ceramic components[J].Journal of the European Ceramic Society,2009,29(1):1-6.

[10]TANG H H,CHIU M L,YEN H C.Slurry-based selective laser sintering of polymer-coated ceramic powders to fabricate high strength alumina parts[J].Journal of the European Ceramic Society,2011,31(8):1383-1388.

[11]MÜHLER T,GOMES C,ASCHERI M E,et al.Slurrybased powder beds for the selective laser sintering of silicate ceramics[J].Journal of Ceramic Science and Technology,2015,6(2):113-117.

[12]周伟召,李涤尘,陈张伟,等.陶瓷浆料光固化快速成形特性研究及其工程应用 [J].航空制造技术,2010(8):38-42.

[13]赵剑峰,李景新,沈以赴,等.纳米Al2O3粉体材料激光烧结成形基础试验研究 [J].中国激光,2003,30(12):1129-1132.

[14]沈理达,田宗军,黄因慧,等.激光烧结PSZ纳米陶瓷团聚体粉末的试验研究[J].应用激光,2008,27(5):365-370.

[15]高雪松,黄因慧,田宗军,等.激光烧结SiC陶瓷复合材料块体的组织及性能研究 [J].应用激光,2008,28(4):261-265.

[16]吴东江,卢卫锋,陈云啸,等.ZrO2-13%Al2O3陶瓷薄壁件激光近净成形实验[J].中国激光,2012,39(7):0703004-1-0703004-6.

[17]吴东江,杨策,吴楠,等.SiC颗粒掺杂对激光直接成形Al2O3陶瓷裂纹敏感性的影响 [J].光学精密工程,2012,20(7):1551-1558.

[18]NIU Fangyong,WU Dongjiang,MA Guangyi,et al.Additive manufacturing of ceramic structures by laser engineered net shaping[J].Chinese Journal of Mechanical Engineering,2015,28(6):1117-1122.

[19]徐文武,史玉升,黄树槐,等.选择性激光烧结碳化硅及铝合金氧化入渗[J].中国有色金属学报,2006,16(11):1950-1954.

[20]邓琦林,胡德金,徐黎明.激光烧结陶瓷粉末成型零件的机理分析和实验研究[J].激光杂志,2001,22(5):57-59.

[21]徐志峰,余欢,郑玉惠,等.碳化硅陶瓷预制体的选区激光烧结及正空压力渗铝 [J].中国有色金属学报,2008,18(10):1864-1871.

[22]REGENFUSS P,EBERT R,EXNER H.Laser micro sintering-a versatile instrument for the generation of microparts[J].Laser Technik Journal,2007,4(1):26-31.

[23]BERTRAND P,BAYLE F,COMBE C,et al.Ceramic components manufacturing by selective laser sintering[J].Applied Surface Science,2007,254(4):989-992.

[24]YVES-CHRISTIAN H,JAN W,WILHELM M,et al.Net shaped high performance oxide ceramic parts by selective laser melting[J].Physics Procedia,2010,5:587-594.

[25]WILKES J,YVES CHRISTIAN H,MEINERS W,et al.Additive manufacturing of ZrO2-Al2O3ceramic components by selective laser melting[J].Rapid Prototyping Journal,2013,19(1):51-57.

YSZ Ceramic Selective Laser Melting Process and Internal Defects Research

Liu Qi1,Zheng Hang1,2,Tang Kang1,3,Gong Shuili1,Kang Nan4,Liao Hanlin4

(1.Science and Technology on Power Beam Processes Laboratory,Beijing Key Laboratory of High Power Beam Additive Manufacturing Technology and Equipment,Aeronautical Key Laboratory for Additive Manufacturing Technologies,AVIC Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China;2.School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China;3.College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266000,China;4.Institute for Transportation Research,Energy and Society,Research Laboratory of Materials,Processes,Surfaces(IRTES-LERMPS),University of Technology of Belfort-Montbeliard,Belfort 90010,France)

Selective laser melting of the 55~113 μm yttria stabilized zirconia(YSZ)ceramic powder is preliminary studied,and then morphology and distribution of internal defects is analyzed.The results show that YSZ ceramic powder could be completely melted by 1060~1100 nm laser,and the line engine density need to reach 140 J/m.In the horizontal direction,micro cracks are distributed along the laser scanning trajectory,a large number of continuous macro cracks could be observed in the deposition direction,the main internal defects are micro cracks and pores.

selective laser melting;yttria stabilized zirconia;internal defects

TG669

A

1009-279X(2016)04-0035-06

2016-01-25

国家自然科学基金资助项目(51505451)

刘琦,男,1985年生,工程师。

——基于1988年以来八次大选结果的分析