Sn元素在磁控溅射AlFeSn合金薄膜结构变化中的作用

赵冠楠, 侯振国, 谢玉叶, 郑 增, 严 彪

(同济大学 材料科学与工程学院,上海,200000)

赵冠楠,侯振国,谢玉叶,郑增,严彪

(同济大学 材料科学与工程学院,上海,200000)

利用磁控溅射法制备了Al-Fe-Sn合金薄膜,并综合利用透射电子显微镜(TEM)、X射线衍射仪(XRD)和光电子能谱仪(XPS)等测试手段,获得了溅射态及550 ℃退火态Al-Fe-Sn合金薄膜的结构及成分信息,并在此基础上,对Sn元素在所制备出的Al-Fe合金薄膜中相变的作用提出了相关模型.在所采用的溅射工艺下,得到Sn在α-Al中的固溶体.在退火过程中,Sn首先会从Al基体中脱溶出来,在表面优先富集.当退火温度进一步升高至550 ℃时,在晶界处残余的Sn会重新固溶进入Al基体中,通过与Al原子结合对Al-Fe相的生成起到阻碍作用,并且使得扩散进入薄膜的Si与Fe结合,进而形成ε-FeSi相.

磁控溅射法; 铝合金; 相变; Al-Fe合金薄膜

Fe元素来源广泛,成本低廉,在工业中应用广泛.与其他铝合金相比,Al-Fe合金在保持了铝合金密度较低特点的同时,由于Fe在Al中会形成多种Al-Fe金属间化合物,因而Al-Fe合金强度与硬度都相对较高,具有广泛的应用前景.然而,在Al-Fe合金中含量较多的Fe会在基体中形成粗大的针状或片状金属间化合物,并且严重割裂基体,导致材料的可加工性变差.这就需要加入一些合金元素,并辅以快速凝固手段,使得金属间化合物弥散分布于Al基体上.这是Al-Fe合金得到实际应用的关键,也是目前已经商业化的Al-Fe合金门类如Al-Fe-Ce及Al-Fe-V-Si合金的设计思路.

针对合金元素在Al-Fe合金中的作用,前人已经进行了大量的摸索.例如,YEARIM等[1]研究表明,在Al-7Fe-(0.5~1)Cr合金的过喷粉末中,主要的相组成是Fe与Cr在Al基体当中形成的过饱和固溶体,而后续的热加工过程使得合金中出现了Al3(Fe,Cr)以及Al6(Fe,Cr)两种析出相.在利用单辊急冷法制备的Al93Fe4.2Cr2.87合金中,同时含有Al13(Cr,Fe)2.4、Al13(Cr,Fe)2.4相与准晶相,且在后续退火过程中进一步分解成为Al13Cr2以及Al6Fe相[2].Mn既可溶解在Al-Fe金属间化合物中,同时也可以在形成的三元金属间化合物中与Fe原子彼此置换[3],或是溶解在Al基体中形成固溶体[4].同时,Mn的添加有利于亚稳态Al6Fe金属间化合物的生成,并且促进Cr在金属间化合物中的溶解[5].Mo与Al之间形成金属间化合物的形核温度高于Al-Fe金属间化合物的形核温度[6],因而会促进Al-Fe金属间化合物的均匀形核[7].另一类添加进入Al-Fe合金的元素是以La、Nd和Ce为代表的稀土元素,它们的原子半径较大,电负性较强,因而较容易与其他元素生成化合物.加入稀土元素导致了多种含有稀土元素的三元金属间化合物的生成[8-9].利用单辊急冷法制备的淬火态Al-8Fe-4Ce合金中,主要的金属间化合物为Al4Ce相,而Al5Fe相则在后续退火过程中生成[10].对于雾化法制备的Al-8Fe-4Ce合金中,主要析出相为Al13Fe4以及Al4Ce[11].

尽管目前对于合金元素在Al-Fe合金相变过程中的作用已经多有研究,然而对于Sn在其中起到的作用却鲜有报道.主要原因可能在于Sn在Al中的溶解性较差,且Sn不能与Al形成金属间化合物.然而,考虑到Sn可以与Fe反应生成一系列的金属间化合物,因而有必要对Sn在Al-Fe合金体系内的作用进行探索.本文利用直流磁控溅射方法制备出Al-Fe-Sn合金薄膜,分别对两者的结构进行探究,并利用XPS作为研究手段,探究Sn元素在其中所起的作用.

1 试 验

将晶面取向为(100)的单晶Si片依次在丙酮、无水乙醇以及去离子水中超声清洗5 min备用.Al-Fe-Sn合金薄膜的制备由JPG-550型磁控溅射仪在直流磁控溅射模式下完成.溅射时所用的靶材通过粉末冶金方法制备.在φ60 mm的Al-Sn合金片上沿直径方向对称钻2个小孔,分别插入2个纯铁的小棒.溅射时的背景真空度达到8×10-5Pa,溅射过程中采用Ar气氛(0.5 Pa),溅射功率为30 W,溅射速率为0.36 nm·s-1.溅射后,薄膜在气压低于1×10-3Pa的情况下进行退火,出炉温度≤100 ℃.退火工艺为550 ℃保温1 h.在达到保温温度前,升温速度控制在5 ℃/min.在SHIMATSU ICPE-9820型电感耦合等离子体发射光谱仪(ICP-AES)上对薄膜的化学成分进行分析,确定薄膜的化学成分(质量分数)如下:Al(91.46±1.50)%,Fe(4.88±0.08)%,Sn(3.66±0.08)%.利用配有能谱仪(EDS)的JEOL JEM-2100型透射电子显微镜(TEM)对薄膜的横截面结构进行观察.EDS的测试结果取5个相同区域测试点结果的平均值.利用Rigaku D/max 2550V型X射线衍射仪(XRD)在θ~2θ模式下进行掠入式XRD测量,测试时利用CuKα线辐照以及石墨单色器.测试时的步长为0.1°,扫描范围为2θ=10°~90°,入射角保持在1°,分散狭缝为0.5°.利用Thermo Fisher ESCALAB 250Xi X射线光电子能谱仪(XPS)对样品中各个元素的化学信息进行表征.根据吸附碳的结合能=284.5 eV对得到的各元素高分辨率谱进行校准.分峰处理中,采用Shirley方法扣除光电子谱线背景,且拟合后的x2<10.

2 结果与讨论

2.1退火过程中的结构变化

图1为溅射态以及550 ℃退火态薄膜样品结构的TEM照片.可以看出,退火之前薄膜为典型的纳米晶结构,晶粒的平均半径约为10 nm.退火之后,薄膜中晶粒大小变为200~300 nm.新形成的晶粒晶界之间彼此平行,且贯穿整个厚度.在退火态样品中薄膜结构变化的另一个趋势在于,薄膜连同其与基体的界面形成具有三明治结构的复合体系.一方面,在薄膜的上表面,退火过程中形成了一层厚度不超过10 nm的具有非晶态结构的连续膜层;另一方面,在薄膜与下部单晶硅的界面处,也形成了一层厚度约为20 nm的连续非晶层.虽然在溅射态样品中也存在类似的非晶层,但是在溅射态样品中界面处的非晶层厚度明显较薄,仅有1~2 nm,且该非晶层的实质为单晶硅表面的自发氧化形成的钝化层.

利用EDS对三明治结构的各层分别进行成分测试,测试结果如表1所示.可以看出,在退火过程中形成的非晶层(层II)主要为含有Al掺杂的非晶硅(α-Si),且可以推测非晶硅的形成与退火过程中Al元素向基体当中的扩散密切相关.通过合金元素的扩散导致的单晶硅向非晶态的转化,在之前文献当中也有报道[12-13].EDS检测结果表明,在退火过程中发生了Si向薄膜内部的扩散,且退火态样品的晶粒内部仅包含Al、Fe、Si三种元素.

图1 退火前后Al-Fe-Sn合金薄膜的结构变化Fig.1 Structural changes of the Al-Fe-Sn alloy thin film before and after annealing

表1 图1(b)三层结构中各层成分Tab.1 Chemical composition of the three layers indicated in fig.1(b)

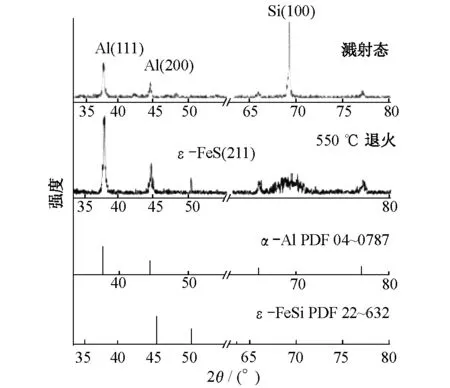

图2为溅射态及退火态Al-Fe-Sn合金样品的XRD图谱.溅射态样品中完全由α-Al相组成,且各个晶面对应的衍射峰都明显宽化,可以认为是由于晶粒细化所致.溅射态薄膜中,α-Al对应的衍射峰相较标准PDF卡片都发生了明显的右移,说明其晶面间距明显小于标准物质纯Al中各晶面的晶面间距,这一特征应当与纳米晶形成过程中晶粒生长受到阻碍有关.在退火态样品中,除α-Al相以外,还包含对应于具有B20结构的ε-FeSi相的衍射峰.考虑到单一衍射峰并不能证明该相的存在,试验进一步利用高分辨TEM对退火态样品的横截面结构进行了观察,结果如图3所示.可以看出,薄膜中的ε-FeSi相主要以形核的形式分散在薄膜的晶粒内部.

2.2退火过程中Sn元素分布的变化

由于在溅射态样品的XRD图谱中没有明显的分相现象发生,因而可以认为合金薄膜中Sn主要以固溶形式存在.这种状态的形成很大程度归功于磁控溅射过程作为PVD工艺的一种,其实质是金属材料先行气化,然后再迅速沉积的过程.虽然其中涉及到形核长大过程,但是与快速凝固过程有相似之处.考虑到Sn在Al中的溶解度很低,这种固溶状态其实是一种亚稳态,在退火过程中会自发发生分相过程,即Sn从Al基体中脱溶出来[14].然而,这一现象在试验中并未被观察到,为此有必要就退火态样品中Sn的分布进行研究.

图2 溅射态及退火态样品当中的掠入式XRD图谱Fig.2 GI-XRD patterns of the as-deposited and annealed alloy thin films

图3 退火态样品的TEM照片和经局域化傅里叶变换得到的电子衍射花样标定Fig.3 TEM image and in the annealed thin film and the indexing result to the pattern obtainedvia localized FFT transformation

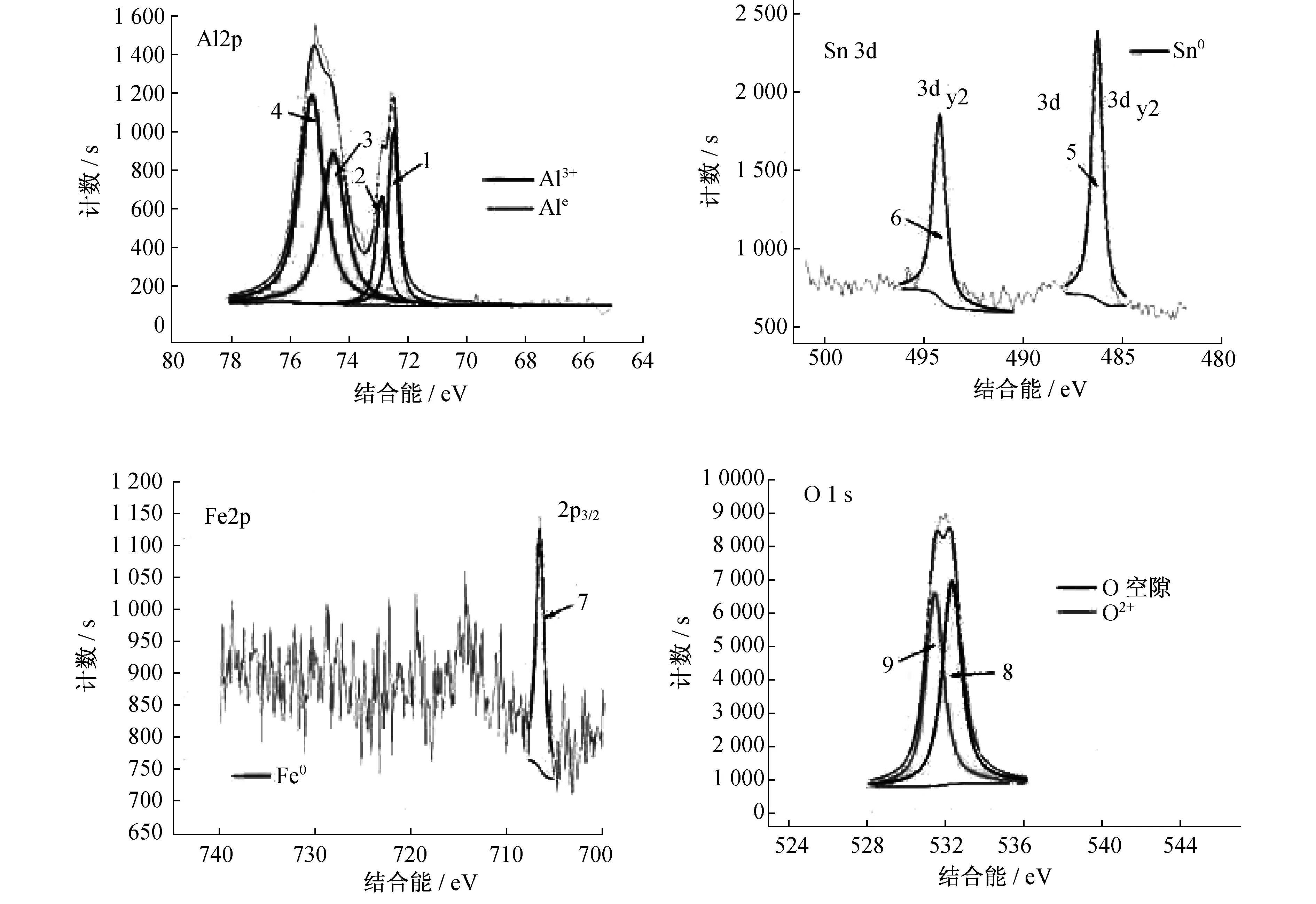

利用XPS手段获得的退火态样品中Al、Fe、Sn三种元素含量的深度分布如图4所示.在退火态样品中,Sn富集在薄膜最表面一层,而靠近深层部分的Sn的质量分数约为0.027%.对于Sn在表面处的化学状态进一步利用高分辨XPS进行分析,结果如图5所示.由于Fe含量较低,Fe2p1/2峰未显现,Fe的2p3/2的结合能为706.77 eV;Sn的3d5/2峰(峰5)结合能为484.59 eV,3d3/2峰(峰6),接近于纯Sn的结合能;Al3+的2p3/2峰(峰4)结合能高达75.29 eV,说明形成的Al2O3部分以非晶态存在[15].这一结果也与之前退火态样品横截面结构TEM图中表面非晶层的存在相吻合.两个O 1s峰(峰9及峰8)结合能分别为532.28 eV和531.41 eV,反映了在非晶态Al2O3当中O缺陷区域存在大量游离的O2-.这种特殊的结构可能是由于Al、Fe及Sn原子在该结构当中的大量掺杂导致的.XPS深度分布结果显示在退火态样品中,Sn主要分布在表层的非晶态Al2O3层中,并且由于Sn的掺杂,导致非晶态Al2O3中存在大量的O空隙,这样的结构会使得该薄膜的载流子特性发生变化,这种变化超出了本试验的讨论范围.此外,由于Al和Sn之间彼此缺乏溶解性,可以推断在退火态薄膜深层残余的Sn主要分布在晶界处.然而由于含量较少(质量分数为0.027%),因此无论是TEM还是XRD都无法观察到其作为单独的相存在.

图4 退火态样品中Al,Fe,Sn三种元素的成分深度分布Fig.4 Depth-profile of Al,Fe,Sn elements in the annealed sample

图5 退火态样品表面Al,Fe,Sn,O四种元素的XPS高分辨率谱分峰结果Fig.5 Peak fitting result upon the high-resolution XPS result of Al, Fe, Sn, O elements obtained from the superficial layer of the annealed sample

2.3Sn元素在相变过程中所起的作用

根据之前的试验结果可知,在退火态薄膜的晶粒内部发现了具有B20结构的ε-FeSi形核.即便考虑到Si向其中扩散,对于该相的形成做出讨论十分必要.这是因为即便在Al-Fe-Si合金体系中,一般只能形成对力学性能有不良影响的三元金属间化合物.这主要是因为Si会溶解在Al-Fe金属间化合物的形核中,在后续的加热过程或冷却过程中持续进行转化.而在本试验的薄膜体系中发现FeSi相的生成,这反映出Al-Fe相的形核其实是被抑制了.在Al-Fe合金体系中,一方面Al-Fe金属间化合物的形成对提升合金性能有明显贡献,然而当Fe作为杂质元素出现时,由于Al-Fe金属间化合物较容易粗化,加之如Si等会固溶在金属间化合物的形核中,对合金的可加工性造成了不利影响.而本试验结果表明,通过加入Sn可以有效地抑制Al-Fe金属间化合物的形核.

由Al-Sn二元合金体系相图可知,在Sn质量分数<0.1%时,高温时液相线温度以下存在一个单相区.结合之前的试验结果,对Sn元素在本试验体系中所起的作用提出以下模型:在溅射态下,Sn首先以固溶形式存在于Al基体中;之后退火时,Sn首先从基体中脱溶出来并在表面富集,同时残余一部分Sn在晶界处.这一推论已经被前人的试验结果所证明[16-17].当温度进一步升高时,残余在晶界处的Sn会重新固溶进入α-Al当中,此时对于Al-Fe金属间化合物的形核造成干预.可能的机制为与Al原子发生结合形成近程结构,从而使得Fe原子优先与扩散进入合金薄膜的Si原子结合.

3 结 论

本文分析了利用磁控溅射方法制备出的Al-Fe-Sn合金薄膜在退火前后的结构变化,从而得出关于Sn在其中扮演的作用.在退火过程中,Sn首先富集在铝合金薄膜表面,之后残余在晶界处的Sn重新固溶进Al基体,从而抑制Al-Fe金属间化合物的形核.该成果可以应用于新型铝合金的成分设计,并有效避免含Fe杂质对于铝合金组织及性能造成的不良影响.

[1]YEARIM R,SHECHTMAN D.The structure of rapidly solidified Al-Fe-Cralloys[J].Metallurgical Transactions A,1982,13(11):1891-1898.

[2]GALANO M,AUDEBERT F,STONE I C,etal.Nanoquasicrystalline Al-Fe-Cr-based alloys.Part I:phase transformations[J].Acta Materialia,2009,57(17):5107-5119.

[3]CLEMENTI E,RAIMONDI D L,REINHARDT W P.Atomic screening constants from SCF functions.II.Atoms with 37 to 86 electrons[J].The Journal of chemical physics,1967,47(4):1300-1307.

[4]DAM K,VOJTECH D.Thermally stable Al-Fe-Mn-based alloy prepared by centrifugal spraying and hot die forging[J].Materials Science and Engineering:A.2014,590:232-238.

[5]LIU B,YUAN X G,HUANG H J,etal.The effect of alloying elements on the microstructure of Al-5Fe Alloys[J].JOM,2012,64(2):316-322.

[6]DU Z,GUO C,LI C,etal.Thermodynamic description of the Al-Mo and Al-Fe-Mo systems[J].Journal of Phase Equilibria and Diffusion,2009,30(5):487-501.

[7]LOUCIF K,VIGIER G,MERLE P.Microstructural stability of rapidly quenched A1-Fe-Mo alloys [J].Materials Science and Engineering A.1995,190:187-192.

[8]SRINIVASAN S,RAMAN A,FERRELL R E,etal.Lanthanum-containing ternary solid solutions with the NaZn13-,ThMn12-and Th2Zn17-Type crystal structures.Part 1:Lattice dimensions and magnetic property analysis[J].Zeitschriftfür Metallkunde,1997,88(6):474-479.

[9]RIZZI P,BARICCO M,BORACE S,etal.Phase selection in Al-TM-RE alloys:nanocrystalline Al versus intermetallics[J].Materials Science and Engineering:A,2001,304:574-578.

[10]FASS M,ELIEZER D,AGHION E,etal.Hardening and phase stability in rapidly solidified Al-Fe-Ce alloys[J].Journal of Material Science.1998,33:833-837.

[11]NEIKOV O D,MIL’MAN Y V,SIRKO A I,etal.Al-Fe-Ce alloys based on water-atomized powders for high-temperature applications[J].Powder Metallurgy and Metal Ceramics,2007,46(9/10):429-435.[12]ROMANO L,JONES K S,SEKAR K,etal.Amorphization of Si using cluster ions[J].Journal of Vacuum Science & Technology B,2009,27(2):597-600.

[13]PAWLAK B J,JANSSENS T,BRIJS B,etal.Effect of amorphization and carbon co-doping on activation and diffusion of boron in silicon[J].Applied Physics Letters,2006,89(6):062110.

[14]HU R Z,ZHANG L,LIU X,etal.Investigation of immiscible alloy system of Al-Sn thin films as anodes for lithium ion batteries[J].Electrochemistry Communications,2008,10(7):1109-1112.

[15]MOMIDA H,NIGO S,KIDO G,etal.Effect of vacancy-type oxygen deficiency on electronic structure in amorphous alumina[J].Applied Physics Letters,2011,98(4):042102.

[16]EISENMENGER-SITTNER C,BANGERTH.Solid-state wetting and spreading of tin(Sn) on aluminum interfaces[J].Vacuum,2003,71:253-259.

[17]EISENMENGER-SITTNER C,BANGERT H.Solid state diffusion of Sn in polycyrstalline Al films[J].Thin Solid Films,2003,433:97-102.

Role of Tin in the Structural Evolution ofAl-Fe-Sn Alloy Thin Film

ZHAO Guannan,HOU Zhenguo,XIE Yuye,ZHENG Zeng,YAN Biao

(School of Material Science and Engineering, Tongji University, Shanghai 200000, China)

Al-Fe-Sn alloy thin film was fabricated via DC magnetron sputtering process.TEM,XRD,XPS et al were employed to characterize the compositional and microstructural evolution of the thin film during 550 ℃ isothermal annealing.A model on the role played by Tin in the phase transition of Al-Fe alloy was proposed herewith.In the as-deposited film,tin was contained in Al matrix as solute elements which then dissolved and enriched at the film surface during annealing.When the temperature was further elevated,the remaining Tin in the grain boundary would be re-solved into the grains.The nucleation of Al-Fe intermetallic compounds are prohibited due to binding affinity between Tin and Aluminum atoms.The binding between iron atoms with silicon diffused into the film led to the formation ofε-FeSi phase.

magnetron sputtering process; aluminum alloy; phase transition; Al-Fe alloy thin film

1005-2046(2016)03-0084-06

DOI:10.13258/j.cnki.nmme.2016.03.004

2016-03-01

赵冠楠(1987—),男,博士研究生. 主要从事金属材料方面的研究. E-mail: mazajump@126.com

严彪(1961—),男,教授. 主要从事金属材料方面的研究. E-mail: 84016@tongji.edu.cn

TG 174.444

A