含铈AlCuMn合金的显微组织与电化学性能

张俊超, 丁冬雁, 张文龙, 高勇进, 陈国桢,陈为高, 尤小华, 黄元伟, 陈仁宗, 唐劲松

(1.上海交通大学 材料科学工程学院, 上海 200240;2.华峰日轻铝业有限公司, 上海 201506; 3.上海华峰材料研究院, 上海 201203)

张俊超1,丁冬雁1,张文龙1,高勇进2,陈国桢2,陈为高2,尤小华2,黄元伟3,陈仁宗3,唐劲松3

(1.上海交通大学 材料科学工程学院, 上海200240;2.华峰日轻铝业有限公司, 上海201506; 3.上海华峰材料研究院, 上海201203)

通过透射电子显微镜(TEM)和扫描电子显微镜(SEM)观察,硬度测试和电化学测试等方法研究了一种新型锂离子电池外壳材料含铈(Ce)Al-Cu-Mn合金的组织和性能.试验结果表明:合金中主要含有α-Al相,Al2Cu和Al12(Mn,Fe)3Si相.铸态合金中含有大量的Al-Mn-Fe-Si或者Al-Cu-Mn-Fe-Si和Al-Cu-Si-Ce中间相;Tafel极化曲线测试结果表明,腐蚀处的形貌主要由腐蚀环和腐蚀产物组成.随着Cl-浓度的增加,合金的耐蚀性能下降.交流阻抗谱分析表明,随着浸入溶液时间的增加,从高中频容抗弧和韦伯阻抗组成的曲线转变成单一的容抗弧,合金转变为全面腐蚀.

铝合金; 析出相; 退火; 显微组织; 电化学性能

近年来,环境污染和能源危机已成为世界性难题,其中汽车产业是重要的一环.为此,各国着力于发展新能源动力汽车,其中前景看好的就是电动汽车.锂离子动力电池由于能量密度高而被广泛应用于电动汽车领域并迅速发展[1-3].锂离子电池的快速发展对电池外壳材料的要求越来越高.高性能外壳材料要求具有较高的强度和耐蚀性能,以及一定温度下能保证其组织稳定的性能.因此,铝合金成为最有前途的锂离子电池的外壳材料[4].传统的外壳材料一般选择耐蚀性能较好的3XXX铝合金,但其力学性能较差,特别是高温时的强度受到很大的限制.

由于Al-Cu系具有较高的强度、优异的抗疲劳性能以及一定的耐蚀性能,该系合金被广泛应用于航空航天和汽车制造等领域[5-6].然而,合金中主要的强化相Al2Cu会使合金的耐腐蚀性能恶化,而添加其他合金元素是改善这一性能的主要途径.添加Mn后,Al-Cu合金中会优先形成Al20Cu2Mn3(T)相,而该相对合金腐蚀性能的不利影响远小于常见的Al2Cu相[7-11].如果Al-Cu-Mn合金中的Mn与Cu的原子比在1.0~1.2左右时,合金中的Al2Cu相会完全被T相取代[12].在Al-Cu合金中,不可避免地存在Fe、Si等杂质元素,Fe元素会与合金中其他元素形成粗大的Al7Cu2Fe相,大大降低了合金的力学性能和耐腐蚀性能;而Mn添加后会与Fe、Si形成Al(MnFe)Si相,或者Fe原子会扩散至Al6Mn中形成Al6(Mn,Fe)相,从而消除Fe的不利影响[13].此外,当添加质量分数≤1.0%的Mg时,可以明显地改善Al-Cu合金的力学性能[14].

稀土Ce添加后,可以起到细化铝合金的晶粒尺寸、减小二次枝晶的间距以及影响析出响应等作用[15].

然而,到目前为止,对应用于锂离子电池外壳的Al-Cu-Mn-Mg-Fe-Si-Ce合金的组织和电化学性能的热稳定性研究鲜有报道.为此,本文的主要目的是研究Al-Cu-Mn-Mg-Fe-Si-Ce合金外壳在退火过程中力学性能和电化学性能的变化.

1 试验方法

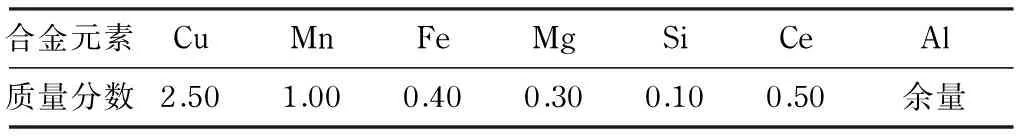

试验采用的Al-Cu-Mn合金成分如表1所示.通过铸造、热轧和冷轧等工艺,最终制成厚度为0.5 mm的铝合金板材.

试验合金的显微组织和腐蚀形貌主要通过金相显微镜(OM)和扫描电子显微镜(SEM,FEI SIRION 200)来观察.采用型号为JEM-2100F的透射电子显微镜(TEM)观察试验合金的析出相,工作电压为200 kV.TEM试样为直径3 mm的薄片,先磨至50 μm左右,然后通过电解双喷穿孔.腐蚀液为体积分数4%的高氯酸溶液,工作电压为15 V,工作温度为-30 ℃,最后进行离子减薄.硬度测试采用维氏硬度计,载荷为100 g.试验合金中的相成分通过TEM附带的能谱分析仪(EDS)来确定.

表1 试验合金的化学成分Tab.1 Chemical compositions of the experimental alloys %

对Al-Cu-Mn合金进行电化学测试之前,试样先依次通过丙酮和去离子水超声以除油渍.每组试样最少取5个,以减少试验误差.所选的腐蚀液主要为0.1 M(0.1 M为物质的量为0.1 mol)和0.6 M的NaCl水溶液,测试方法为Tafel极化曲线测试,采用三电极接法,试样为工作电极,铂片为对电极,饱和KCl甘汞电极为参比电极,测试在CHI660C设备上进行.电位扫描速度为1 mV/s,每组数据中保证最少3个试样的误差在5 mV以内,然后取平均值.交流阻抗谱测试所使用的仪器和试样的准备与Tafel曲线测试要求一致,电化学阻抗测试在室温下完成,测量频率范围为1×10-3~1×105Hz,振幅为0.005.每个电化学阻抗的测量需重复3次.

浸蚀试验步骤如下:把试验合金置入0.6 M的NaCl水溶液中密封,使其与空气隔绝,经过不同时间后取出,用去离子水清洗,吹干,然后采用SEM观察其形貌,并用EDS分析部分区域的成分.

2 结果与讨论

2.1显微组织

2.1.1物相分析

图1是Al-Cu-Mn合金轧制后的XRD分析图谱.从图1中可以看出,合金中含有α-Al、Al2Cu、Al8Cu4Ce和Al8Fe2Si相,说明合金在轧制过程中相种类没有变化.Ce作为稀土元素,在Al基体中的固溶度极低(<0.1%),并且Ce原子和Cu原子有较大的化学亲合势.因此,添加Ce后,大多数Ce会与合金中的Cu、Al形成Al8Cu4Ce相.

由于Mg含量较低,且Mg在Al中的固溶度较大,因此合金中并未发现常见的含Mg相(如Al2CuMg相).虽然Mn含量较高,但Mn会优先于Al、Cu形成合金相,且在高温热轧过程中即使存在Al6Mn相也会转变成Al(MnFe)Si相[16].因此,在合金中没有发现Al6Mn或者Al6(Mn,Fe)相.

2.1.2显微组织

图2是Al-Cu-Mn合金在SEM下的低倍组织和高倍组织照片.

从图2中可以看出,析出相均匀地分布在基体上,其尺寸基本都在10 μm以下,较大尺寸的析出相主要沿着轧制方向分布,说明这些相是由粗大的枝晶被破碎所致.在轧制过程中,变形量较大且粗大的析出相一般具有脆性大、硬度高等特点,特别是Al2Cu和Al(Mn,Fe)Si相,在变形力作用下会发生断裂,并在高温时球化,从而造成析出相的形貌和尺寸发生显著变化.通过EDS分析可以确定,合金中较大的暗灰色第二相主要由不规则的Al-Cu-Mn-Fe和近似球状的Al2Cu相组成,而较亮的相主要是Al-Cu-Si-Ce.其中Al-Cu-Mn-Fe和Al-Cu-Si-Ce为几种合金相形成的复相,因此XRD图谱中没有这两种相的衍射峰.

为了进一步研究Al-Cu-Mn合金的析出相,用TEM观察其组织形貌,其低倍组织和高倍组织如图3所示.

从图3中可以看出,合金析出相主要由近球状和棒状两种相组成.其中棒状析出相的密度较大,通过EDS分析可知,其主要成分为Al,Cu和Mn,各元素的原子分数分别为80.85%,8.17%和10.99%.其中Cu与Mn的原子个数比接近2∶3,因此该相可确定为Al20Cu2Mn3相,即T相.由于PDF卡片中并无T相的信息,且其含量较低,因此在XRD分析中并未发现该相的存在.球状析出相的成分主要为Al,Mn,Fe和Si,各元素的原子分数分别为79.72%,12.76%,1.93%和5.59%,其中(Mn+Fe)与Si的原子个数比≈3,可以确定该相为Al12(Mn,Fe)3Si,即α-Al(Mn,Fe)Si相.该类相的部分合金相中还含有少量Cu,形成(Al,Cu)12(Mn,Fe)3Si相.BOAG等[17]认为Al8Fe2Si相是Al12(Mn,Fe)3Si相或者(Al,Cu)12(Mn,Fe)3Si相的另一种形式.

2.2电化学性能

2.2.1Tafel极化曲线

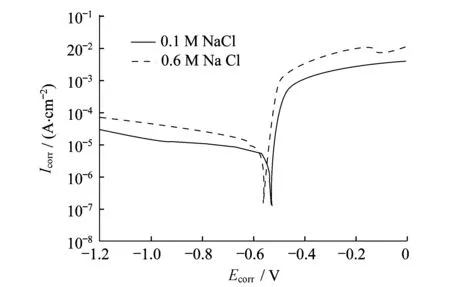

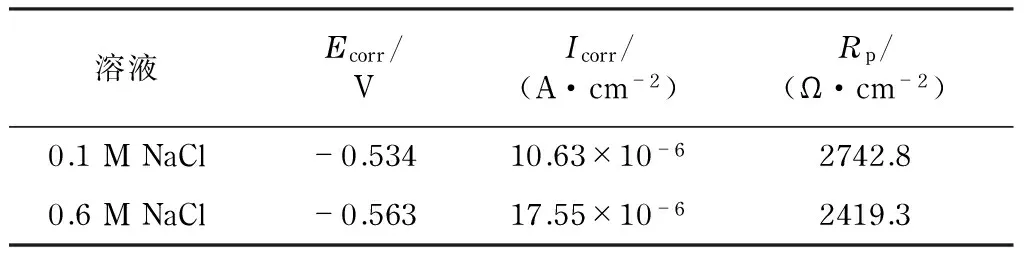

图4是轧制态Al-Cu-Mn合金在0.1 M和0.6 M NaCl水溶液中的Tafel极化曲线,相对应的电化学腐蚀参数见表2.

图4中的极化曲线主要由阴极极化曲线和阳极极化曲线组成.前者反映合金出现的析氢反应,后者反映合金出现的吸氧反应.所示的电流密度随着过电位的增加变化不大,是反映铝合金耐腐蚀性能最主要的部分.在不同溶液中,轧制态合金的阳极极化曲线趋势一致,都是超过腐蚀电位后腐蚀电流密度迅速增大,然后开始缓慢增加.Cl-浓度从0.1 M增大到0.6 M,合金的平衡腐蚀电位(Ecorr)从-0.554 V负移至-0.563 V,腐蚀电流密度(Icorr)从10.63×10-6A·cm-2增大到17.55×10-6A·cm-2.说明Al-Cu-Mn合金的耐腐蚀性能随着Cl-浓度的增加而下降.

图4 合金在NaCl水溶液中的Tafel极化曲线Fig.4 Tafel polarization curves of the alloys in NaCl solution 表2 合金在NaCl水溶液中的Tafel极化曲线参数Tab.2 Tafel polarization parameters of the alloy in NaCl solution

溶液Ecorr/VIcorr/(A·cm-2)Rp/(Ω·cm-2)0.1MNaCl-0.53410.63×10-62742.80.6MNaCl-0.56317.55×10-62419.3

图5是轧制态Al-Cu-Mn合金在0.1 M和0.6 M NaCl水溶液中电化学测试后的腐蚀形貌.

图5 合金在溶液中的腐蚀形貌Fig.5 Corrosion surface morphologies of the alloy

2.2.2浸蚀试验

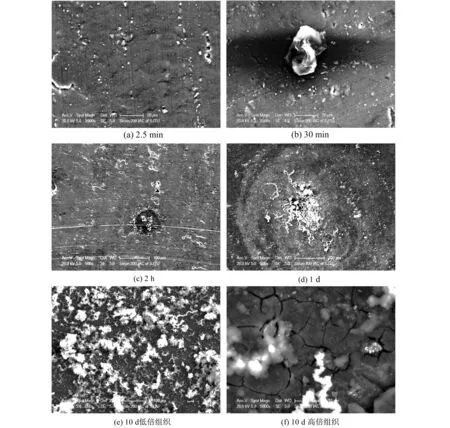

图6是Al-Cu-Mn合金在0.6 M NaCl水溶液中浸泡不同时间后表面形貌的SEM照片.

从图6(a)中可以看出,在浸泡2.5 min后,合金未发现明显的腐蚀现象.从图6(b)中可以看出,浸泡30 min后,合金表面出现较大尺寸的颗粒,合金相发生腐蚀现象.这些颗粒的尺寸在20 μm左右,由于颗粒较大,在基体上形成的空洞也较大,且与周围基体存在成分差异而造成腐蚀电位差也较大.因此Cl-附着在合金表面时,首先会在这些区域形成浓度聚集,最终导致这些较大尺寸颗粒处首先发生腐蚀.从图6(c)中可以看出,当浸泡时间增加至2 h后,合金表面出现了明显的腐蚀环和腐蚀产物,说明此时合金呈现显著的腐蚀现象.从图6(d)中可以看出,浸泡24 h后,合金的腐蚀程度进一步加大.从图6(e)中可以看出,当浸泡10 d后,合金表面全部被腐蚀氧化物覆盖.从合金浸泡10 d后的高倍组织图6(f)中可以看出,表面均出现了大量网状的缝隙腐蚀,此时合金的腐蚀类型也转变为全面腐蚀.

图6 合金浸入0.6 M NaCl水溶液中不同时间的表面形貌Fig.6 Surface morphologies of the alloy immersed in 0.6 M NaCl solution after different time

2.2.3交流阻抗谱

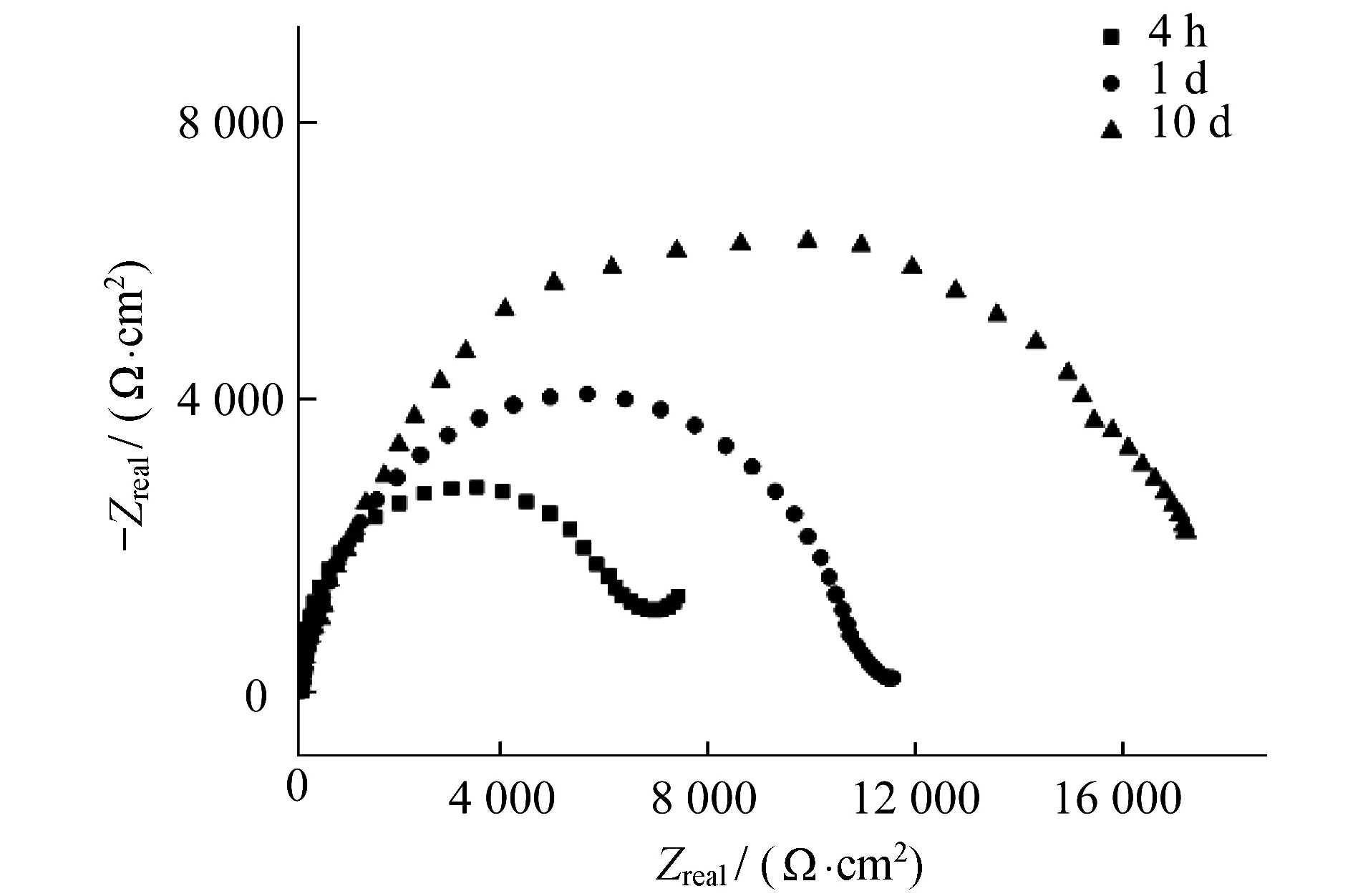

图7是Al-Cu-Mn合金浸入0.6 M NaCl水溶液中4 h,1 d以及10 d时的电化学阻抗图谱.从图7中可以看出,随着合金浸入腐蚀溶液时间的增加.高中频区域的容抗弧直径开始显著增加,弧的直径取决于合金的成分及显微组织,该容抗弧的直径越大,则对应合金的氧化膜在腐蚀溶液中也更加稳定.由于合金发生腐蚀后随着时间的增长,合金表面的腐蚀产物开始增加,使得合金表面的氧化膜增厚.在浸入10 d时,合金表面已经完全被腐蚀产物覆盖,使得合金的电荷转移电阻大大增加,从而降低了合金的腐蚀速度.浸入腐蚀体系4 h时,阻抗图由高中频的容抗弧以及韦伯阻抗直线组成,其中韦伯阻抗主要由氧原子的扩散引起,说明此时腐蚀主要为局部腐蚀,但由于点蚀的存在,使得阻抗的辐角小于45°.随着浸入溶液时间的增加,韦伯阻抗越来越不明显,到10 d后,合金只能看到一个容抗弧,韦伯扩散完全消失,合金转变为全面腐蚀.

图7 合金在0.6 M NaCl水溶液中的电化学阻抗图谱Fig.7 Nyquist plot of alloy immersed in 0.6 M NaCl solution

3 结 论

(1) 含Fe、Mg、Si和Ce的Al-Cu-Mn合金中含有Al2Cu,Al8Cu4Ce和Al8Fe2Si等合金相,并含有较大尺寸的AlCuSiCe和AlCuMnFe等中间相,无Al6Mn或Al6(Mn,Fe)和Al2CuMg相存在.

(2) 随着Cl-浓度的增加,合金的腐蚀程度大大增加,腐蚀环的数量显著减少,但腐蚀类型不变.

(3) 浸入0.6 M NaCl水溶液后,合金表面较大尺寸的合金相处首先发生腐蚀,随着浸入时间的增加,合金从局部腐蚀逐渐向全面腐蚀转变.

[1]SCROSATI B,GARCHE J.Lithium batteries:status,prospects and future[J].Journal of Power Sources,2010,195(9):2419-2430.

[2]丁翔,黄丽华,纪敏,等.氮化碳自组装包裹对SnO2-TiO2复合锂离子电池负极材料电化学性能的影响[J].有色金属材料与工程,2016,37(2):1-7.

[3]BARRÉ A,SUARD F,GÉRARD M,etal.Statistical analysis for understanding and predicting battery degradations in real-life electric vehicle use[J].Journal of Power Sources,2014,245:846-856.

[4]PATIL A,PATIL V,SHIN D W,etal.Issue and challenges facing rechargeable thin film lithium batteries[J].Materials Research Bulletin,2008,43(8/9):1913-1942.

[5]SHA G,MARCEAU R K W,GAO X,etal.Nanostructure of aluminium alloy 2024:segregation,clustering and precipitation processes[J].Acta Materialia,2011,59(4):1659-1670.

[6]YAO D M,ZHAO W G,ZH H L,etal.High creep resistance behavior of the casting Al-Cu alloy modified by La[J].Scripta Materialia,2009,61(12):1153-1155.

[7]CHEN Y Q,YI D Q,JIANG Y,etal.Twinning and orientation relationships of T-phase precipitates in an Al matrix[J].Journal of Materials Science,2013,48(8):3225-3231.

[8]XU Y,GREGSON P J,SINCLAIR I.Dispersoid and grain size effects on fatigue crack growth in AA2024-type alloys[J].Materials Science Forum,2000,331-337:1525-1530.

[9]SRIVATSAN T S,CHAMPLIN J,LAM P C,etal.The impact fracture behavior of aluminum alloy 2024-T351:Influence of notch severity[J].Journal of Materials Engineering Performance,2001,10(3):362-370.

[10]MALEKJANI S,HODGSON P D,CIZEK P,etal.Cyclic deformation response of UFG 2024 Al alloy[J].International Journal of Fatigue,2011,33(5):700-709.

[11]ZHANG J C,DING D Y,XU X L,etal.Effect of Ce addition on the mechanical and electrochemical properties of a lithium battery shell alloy[J].Journal of Alloys and Compounds,2014,617:665-669.

[12]BELOV N A,ALABINin A N,MATVEEVA I A.Optimization of phase composition of Al-Cu-Mn-Zr-Sc alloys for rolled products without requirement for solution treatment and quenching[J].Journal of Alloys and Compounds,2014,583:206-213.

[13]HWANG J Y,DOTY H W,KAUFMAN M J.The effects of Mn additions on the microstructure and mechanical properties of Al-Si-Cu casting alloys[J].Materials Science and Engineering:A,2008,488(1/2):496-504.

[14]WANG S C,STARINK M J,GAO N.Precipitation hardening in Al-Cu-Mg alloys revisited[J].Scripta Materialia,2006,54(2):287-291.

[15]WANG W T,ZHANG X M,GAO Z G,etal.Influences of Ce addition on the microstructures and mechanical properties of 2519A aluminum alloy plate[J].Journal of Alloys and Compounds,2010,491(1/2):366-371.

[16]HUANG H W,OU B L.Evolution of precipitation during different homogenization treatments in a 3003 aluminum alloy[J].Materials & Design,2009,30(7):2685-2692.

[17]BOAG A,HUGHES A E,GLENN A M,etal.Corrosion of AA2024-T3 Part I:Localised corrosion of isolated IM particles[J].Corrosion Science,2011,53(1):17-26.

Microstructure and Electrochemical Property ofCe-containing Al-Cu-Mn Alloy

ZHANG Junchao1,DING Dongyan1,ZHANG Wenlong1,GAO Yongjin2,CHEN Guozhen2,CHEN Weigao2,YOU Xiaohua2,HUANG Yuanwei3,CHEN Renzong3,TANG Jinsong3

(1.School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China;2.Huafon NLM Al Co.,Ltd., Shanghai 201506, China;3.Shanghai Huafon Materials Technology Institute, Shanghai 201203, China)

A Ce-containing Al-Cu-Mn alloy was investigated through hardness test,transmission electron microscopy,scanning electron microscopy and electrochemical measurement.Experimental results indicate that main phases distributed in the alloy are α-Al,Al2Cu and Al12(Mn,Fe)3Si phases.The as-cast alloy also consisted of coarse Al-Mn-Fe-Si or Al-Cu-Mn-Fe-Si,and Al-Cu-Si-Ce intermetallic phases.Polarization test results indicate that,the corrosion resistance of the alloy decreased with increase of Cl-concentration.The electrochemical impedance spectroscopy results show that,with increase of immersion the time in 0.6 M NaCl solution,the curve with a capacitive loop at high frequency and a warburg impedance transfer to that with a single capacitive loop,which indicates that the alloy changed to general corrosion.

aluminium alloy; precipitates; annealing; microstructure; electrochemical property

DOI:10.13258/j.cnki.nmme.2016.03.003

2016-05-23

上海市优秀技术带头人项目(NO.15XD1524600)

张俊超(1980—),男,博士研究生. 主要从事电子材料方面的研究. E-mail: 44840221@qq.com

丁冬雁(1967—),男,副教授. 主要从事电子材料等方面的研究. E-mail: dyding@sjtu.edu.cn

TG 146.21

A