采用半熔挤压法制备镁合金板的技术及应用

唐尔伟

(上海澳石机电科技有限公司, 上海 201612)

采用半熔挤压法制备镁合金板的技术及应用

唐尔伟

(上海澳石机电科技有限公司, 上海201612)

采用半熔挤压法制备镁合金板在镁合金板制造行业是一项新技术.传统制备镁合金板的生产工艺都是将镁合金板坯经过预热、反复升温和多道轧制才能制成镁合金薄板,设备大、能耗高,因为镁合金板在轧制过程中边缘部分容易开裂,因此成品率很低、成本很高.采用半熔挤压法制备镁合金板,先将镁合金加工成细小粒子,然后送进螺杆旋转式挤压机,在氩气(Ar)保护下通过梯度加热、旋转挤压、圆管模具和圆管切缝整平来制成镁合金薄板.半熔挤压法制备镁合金板的生产工艺具有设备和工艺简单可靠、能耗低、成品率高、废料少和生产成本低的显著优势.为生产高质量低成本的镁合金板提供了一条有前景的道路.

镁合金板; 半熔挤压; 挤压圆管; 模具

我国是世界上的镁资源大国,也是镁合金生产、出口的第一大国.据2012年中国有色金属工业年鉴统计,2011年全球原铝产量约4 600万吨,虽然镁合金制品性能比铝优越,但由于其加工难度大、生产成本高,因此全球原镁的消费量只有82万吨,不到原铝消费量的1/50.2011年中国的原镁产量已达66万吨[1],产量居世界第一,占全球的80%.随着工业技术的不断发展、环保要求和节能要求的不断提高,世界上航空航天、通讯、电子3C产业、汽车领域及国防工业对镁合金板及其镁制品的需求越来越大,全球每年约以10%~20%的幅度增长.由于镁合金的电磁屏蔽性能好、散热性高以及加工尺寸稳定性高,故它是电脑和手机外壳、电视机散热板的首选材料,作为电子器件的外壳,不经过表面处理就可获得很好的屏蔽效果,做手机外壳可吸收90%的幅射.由于镁合金重量轻,比强度、比刚度均很高,弹性模量小,一些牌号的镁合金经过热处理后强度可达400 MPa,适宜制造承受猛烈冲击的零部件.

目前,航空飞机的机翼、蒙皮、起落架,航天飞船的外壳已大量使用镁合金.在军工产品中,雷达、火箭、导弹的外壳也大量使用镁合金材料.在民用产品中,单以汽车市场为例,根据有关研究统计,汽车所用燃料的60%消耗于汽车自重,汽车自重每减轻10%,其燃油将减少8%~10%,燃油效率可提高5.5%;汽车自重每降低100 kg,油耗可减少0.7 L/100 km左右,从而可减少大量的CO2排放.所以减轻汽车重量对环境和能源的影响非常大,国家目前已提出汽车轻量化目标.世界上很多电子通讯制造商、汽车制造商日益向往低成本的镁合金板,需求意向很高.采用半熔挤压法制备镁合金板,具有设备和工艺简单可靠、能耗低、成品率高、废料少和生产成本低的显著优势,在投入实际使用后,如能使市场上对镁合金板及镁制品的需求量得到提高,就可产生很大的经济效益.因此可以预见,它的经济前景将是十分可观的.

1 采用半熔挤压法制备镁合金板方案的可能性

1.1工艺流程

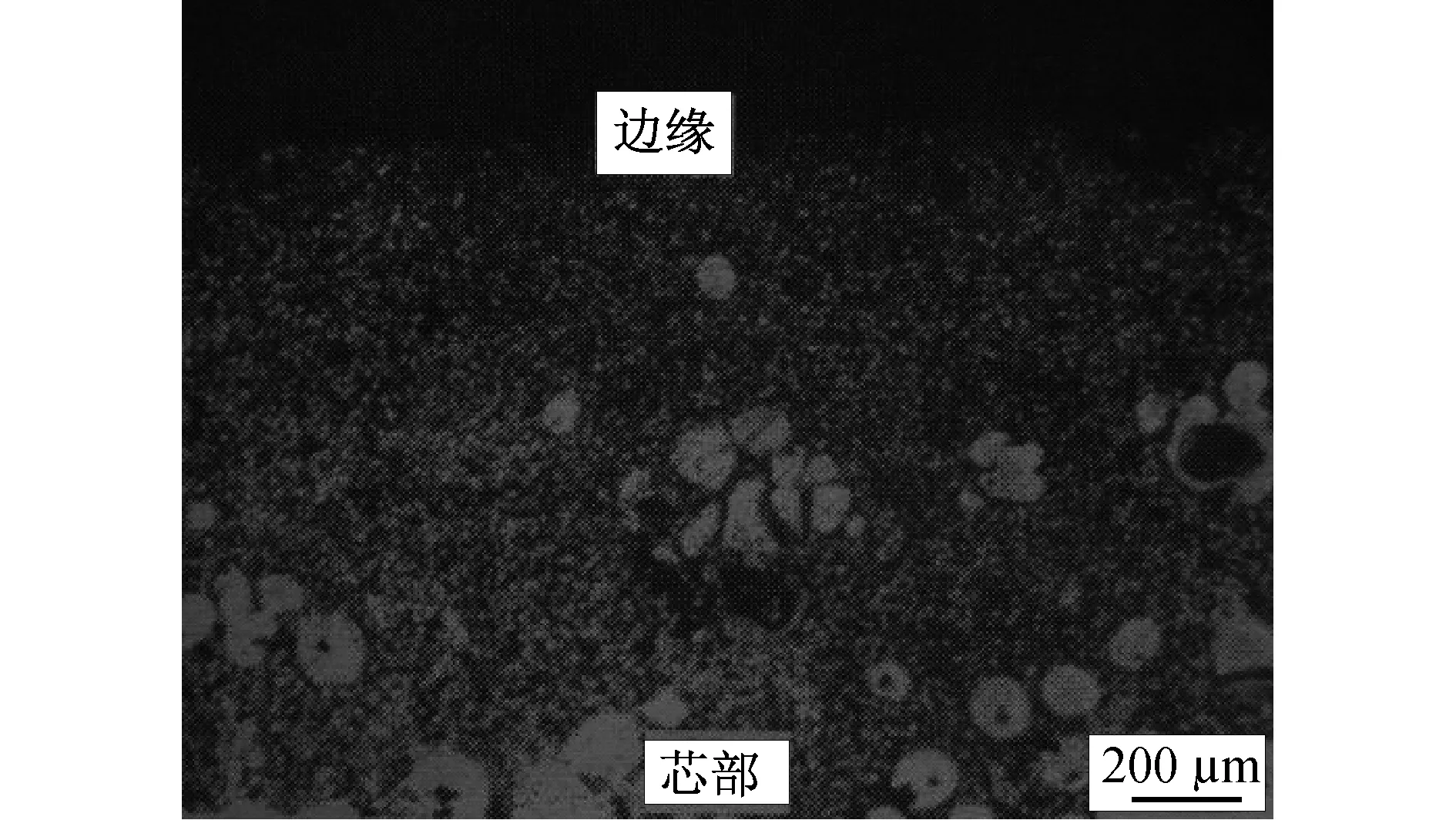

采用半熔挤压,改革旧工艺,探索新途径是生产镁合金板亟待解决的一项新课题.由于金属镁的晶体为密排六方体结构,在室温下只有一个滑移面,其塑性比面心和体心立方晶体都低,故难以轧制变形,容易开裂.传统制备镁合金板的生产工艺都是将镁合金板坯经过反复升温和多道轧制才能加工成镁合金板.而且镁合金板在轧制过程中边缘部分散热冷却快,造成材料内部组织边缘部分疏松,芯部组织比较致密[2],见图1.轧制的镁合金板边角开裂多,轧制成品率通常不到50%,因此制备合格的镁合金板难度大.为了克服以上问题,采用半熔挤压法是制备镁合金板的一种新尝试.固态的金属难以加工变形,使其塑性变形所需的力很大,液态金属虽然容易变形,但却难于控制.而半熔态处于固液交变处,塑性变形时具有两者的优点,故传统的镁合金板挤压、轧制设备都在2 000 t以上,设备大、占地面积大、结构复杂、成本很高.在半熔挤压法中,先将镁合金棒料加工成米粒状的碎粒,再送入挤压机,所需的挤压机压力不到前者的1/4.半熔态类似工程塑料的挤压状态,故可参考多种塑料挤压机,并针对半熔态的镁合金性能加以多项改进调整来实现.

图1 材料显微组织Fig.1 Microstructure of the materials

1.2Ar保护

提高温度可改善镁合金的挤压变形性能,但镁合金容易氧化,在高温下极易燃烧.为避免发生燃烧的可能性,在压铸挤压过程中必须采取隔离空气的保护措施.理想的方法是采用稳定的Ar对整个挤压过程进行保护,可以对进料筒、进料阀门和螺旋挤压机内连续输送Ar,将镁合金屑与空气隔离.

1.3控制加热温度

镁合金的固态和液态的临界温度在580~640 ℃,故镁合金的半熔态应控制在580 ℃左右.为了实现这一条件,试验采用圆环状电加热器对螺杆式挤压机壳体进行加热,并采用梯度加热的方法,将挤压机内的镁合金碎粒逐步加热至580 ℃左右,成为半熔态.

1.4控制挤压机螺杆转速及压力

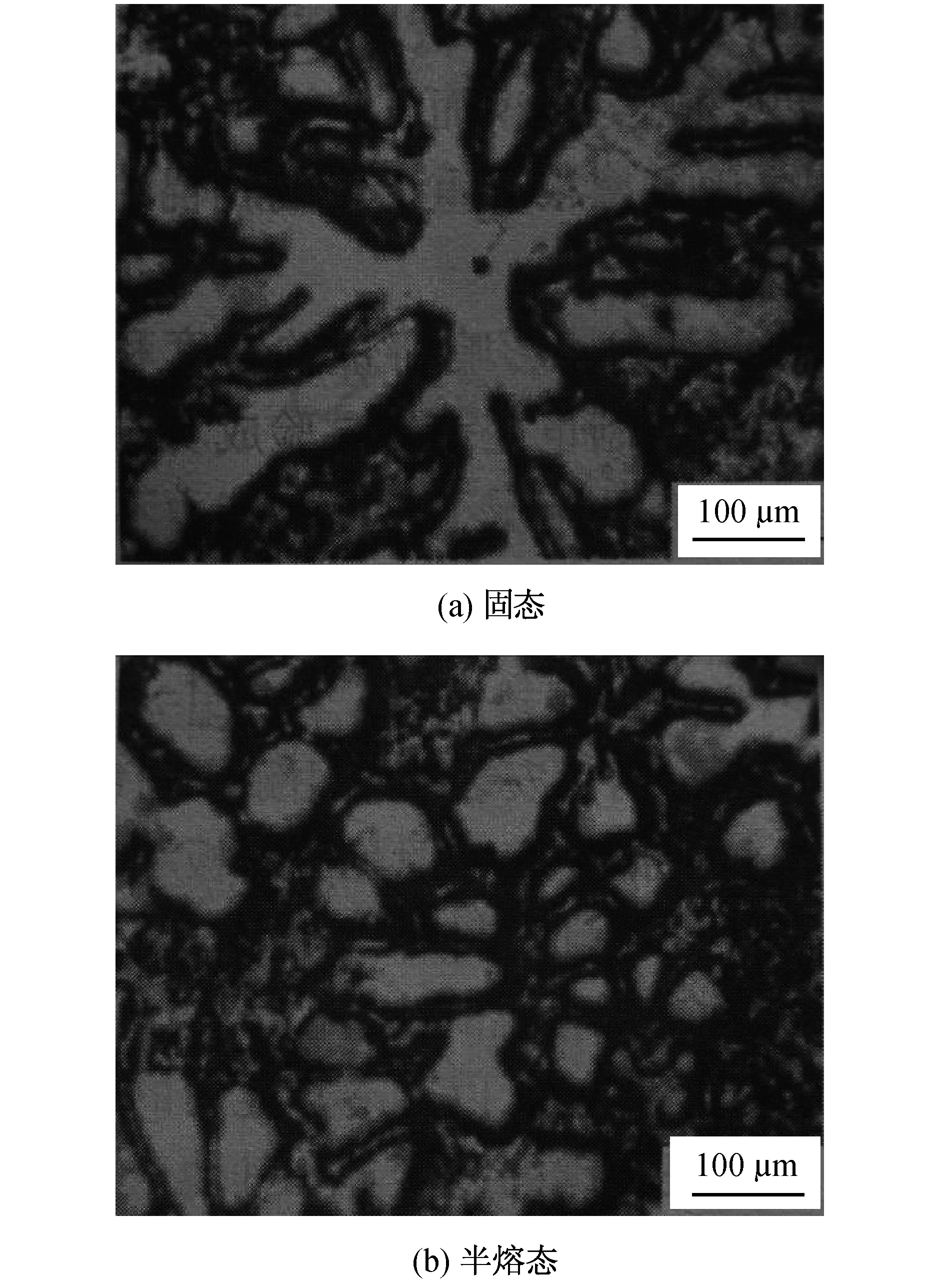

半熔态镁合金在挤压机中受到搅拌剪切和挤压,在螺杆式挤压机中半熔的镁合金所受到的压力主要靠螺杆的旋转速度,螺杆转速大,则半熔态的镁合金得到的压力大.经过金相观察,在一定的压力下,镁合金在半熔态冷却变成固态后其材料内部晶粒会变得均匀细小,接近球形.图2为固态和半熔态下的镁合金轧制后内部金相组织的对比图.所以,通过挤压生产出来的镁合金板会提高板材的力学及加工性能.控制螺杆转速(约100~300 r/min),就能控制半熔态镁合金的压力.只要有合理的背压,经过挤压出来的镁合金板内部结构致密、晶粒细小,板材性能有所提高.

图2 镁合金轧制后组织金相图Fig.2 OM images of the Magnesium alloy after rolling

圆管挤压模具是半熔挤压镁合金板的核心,只有采用圆管模具,才能挤压出薄壁圆管[3].镁合金圆管通过单边剖开后,就能得到圆管直径3.14倍宽度的薄板,而且整个圆周内镁合金板材的内部金相结构都是均匀的,见图3.因此板材的力学加工性能有所提高,不像普通轧制的镁合金板材需切去两边不均匀的边料.只要镁合金圆管直径达到200 mm,就可制成宽度达600 mm以上的镁合金薄板,满足一般电子行业的需要.挤压模具的前端不仅要有电加热保温措施,还应在模具后端配置冷却降温装置,使挤压出来的镁合金管逐步冷却为半固态和固态,具有一定的刚度,以便用激光切割或等离子切割剖开管壁.

图3 半固态挤压的镁合金管金相组织Fig.3 OM images of the semi-solid magnesium alloy extruded tube

2 采用半熔挤压法制备镁合金板的具体实施方法

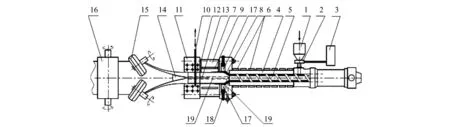

采用半熔挤压法制备镁合金板的具体实施方法如图4所示.先将合适的镁合金棒料加工成米粒大小的镁合金屑[4],金属镁碎粒个体的大小应根据生产线本身的规模以及设定产出镁板的宽度来确定.将镁合金碎粒放入进料筒后,开启进料阀门和Ar保护输送装置,Ar保护气体压力为0.015 MPa,Ar经过进料阀门进入镁合金屑区域,保证镁合金屑不被空气氧化.

开启挤压机,镁合金屑进入挤压机壳体,在压料螺旋杆的推动下向挤压机壳体出料口运动,用电加热器环绕在挤压机外壁,并采用梯度加热的方法,通过逐渐升温对镁合金屑加热.在这个过程中挤压机壳体内的镁合金碎屑在受到搅切、挤压和580 ℃左右的温度下逐步变成半熔态,材料内部晶体会细小致密成球形.关闭出口处阀门,使模具内半熔状的镁合金获得背压,半熔态的镁合金进入圆管状型腔后,型腔内的保护气从排气孔排出,排气孔布置在型腔的首尾两端.与此同时,型腔保温装置调节型腔内的温度,使其维持在350~400 ℃左右.

然后开启出口处阀门,镁合金管进入冷却装置,冷却至200~300 ℃.经过冷却装置后,镁合金管被切割部件切缝剖开,扩缝部件将切缝扩展加宽,展平滚轮组将经扩缝部件的镁合金管摊开展平成镁合金板坯,同步整压装置再将镁合金板坯精密整压为成品镁合金板.

最后,同步冲压装置将经整压成型的镁合金板裁剪成定制的镁合金板材,包装运送装置将镁合金板材封装运送到仓库保存.上述展平、同步整压以及同步冲压的加工过程也应当在设定的温度下进行,保证镁合金板不易开裂.同步冲压装置和包装运送装置可以选用轧板行业内的通用设备.

1—进料筒;2—进料阀门;3—Ar保护输送装置;4—挤压机壳体;5—压料螺旋杆;6—环形加热器;7—模具体;8—圆管状型腔;9—型腔保温装置;10—出口阀门;11—冷却装置;12—排气孔;13—切割部件;14—扩缝部件:15—展平滚轮组;16—同步整压装置;17—调压部件;18—调压螺栓;19—气体冷却通道.图4 半熔挤压法制备镁合金板生产线示意图Fig.4 Schematic of the production line of using semi-molten extrusion to prepared Mg alloy sheet

为了提高生产效率,避免人为误操作带来的损失,这一生产线引入了一套电子智能控制系统.电子智能控制系统包括PLC控制器、温度传感器、压力传感器和速度传感器,它们分别将监测得到的半熔态镁合金屑的温度信号、压力信号和传送速度信号传送给PLC控制器,这样PLC控制器就可根据得到的温度、压力和速度信号以及预先设定的要求,自动调整加热器、压料螺旋杆和同步整压装置的工作状态.

为了便于调节管状型腔内的压力,这一生产线在模具体内设置调压部件.通过调压部件来调整管状型腔内半熔态镁合金的背压,使型腔内成形的镁合金管不会出现材料疏松.为了使型腔内镁合金管坯快速冷却到设定的保持温度,生产线在模具出口处的中心轴向位置设置气体冷却通道,冷却气体可以通过该通道带走管状型腔内的多余热量.

3 结 论

采用半熔挤压法制备镁合金板的生产线及其工艺相比传统的“镁锭热轧”和“无锭轧制”镁合金板生产工艺,具有设备和工艺简单可靠、能耗低、成品率高、废料少和生产成本低的显著优势,是经济意义很大的镁合金板生产工艺的改革.该项目于2012年10月申请国家实用新型专利和国家发明专利,2013年6月该生产线已获得国家实用新型专利授权[5],2015年6月该生产工艺又获得国家发明专利授权[6].目前该项目的螺杆式半熔挤压机已在南京一家三板上市装备公司投入研制,如该半熔挤压制备镁合金板的生产线进展顺利则将能取得较好的成绩.预期这一新生产技术将会对镁合金板行业带来较大的促进.

[1]中国有色金属工业协会.中国有色金属工业年鉴2012[M].北京:中国有色金属协会,2012.

[2]张颂阳.半固态镁合金铸轧成形技术[M].北京:冶金工业出版社,2008.

[3]张玉龙,张永侠.塑料挤出成型工艺与实例[M].北京:化学工业出版社,2011.

[4]王开坤.铝镁合金半固态成形理论与工艺技术[M].北京:机械工业出版社,2011.

[5]孙逸成,张无量,唐尔伟.一种采用半熔挤压法制备镁合金板生产线:中国,CN201220527496.6[P].2012-10-15.

[6]孙逸成,张无量,唐尔伟.一种采用半熔挤压法制备镁合金板生产线及其工艺:中国,CN201210391023.0[P].2012-10-15.

Technology and Application of Using Semi-moltenExtrusion to Prepared Magnesium Alloy Sheet

TANG Erwei

(Shanghai Aostec Pty, Ltd., Shanghai 201612, China)

Preparation of semi-melten extrusion magnesium alloy sheet magnesium alloy sheet manufacturing industry is a new technology,the traditional production process for preparing a magnesium alloy sheet magnesium alloy slab is preheated,repeatedly raised and made to multi-channel rolling magnesium alloy sheet,large equipment,and more energy,because the magnesium alloy sheet in the rolling process easy to crack edge portion,and therefore the yield is low,the cost is high.The technology uses a semi-molten magnesium alloy sheet prepared by extrusion,it is the first magnesium alloy processed into fine particles,and a rotary feed screw extruder under argon by heating gradient,spin extrusion,pipe and die pipe slit leveling be made of magnesium alloy sheet.This semi-molten extrusion process of magnesium alloy sheet having a simple and reliable equipment and technology,low energy consumption,high yield,less waste and lower production costs significant progress.For the production of low-cost high-quality magnesium alloy sheet provides a promising path.

magnesium alloy sheet; semi-molten extrusion; tube extrusion; die

1005-2046(2016)03-0099-04

DOI:10.13258/j.cnki.nmme.2016.03.007

2016-03-27

唐尔伟(1947—),男,高级工程师. 主要从事液压机电项目等方面的研究. E-mail: tew130128@163.com

TG 146.2

A