铜造锍熔炼杂质元素分布及回收利用研究进展

程利振, 许 歆

(铜陵有色金属集团股份有限公司, 安徽 铜陵 244000)

铜造锍熔炼杂质元素分布及回收利用研究进展

程利振,许歆

(铜陵有色金属集团股份有限公司, 安徽 铜陵244000)

随着高品位铜精矿日益枯竭,低品位铜精矿的杂质含量愈来愈高,因此,做好杂质元素综合回收和环境保护具有重要意义.综述了闪速熔炼工艺、底吹熔炼工艺、侧吹熔炼工艺和顶吹熔炼工艺中主要杂质元素As、Sb、Bi、Pb、锌在铜锍、炉渣、烟尘中的分布.根据杂质元素在烟尘中的含量,结合国内外理论研究和工厂实践,介绍了烟尘中主要杂质元素回收利用的研究现状,除了传统的烟尘输送方式改进外,重点介绍了火法、湿法和火法-湿法联合法在烟尘回收中的应用.最后,探讨了生产实践中应做好杂质元素Bi、Pb的选择性富集,以及有害杂质元素砷的固化.

造锍; 熔炼; 元素分布; 综合回收

随着铜精矿资源不断开发利用,许多高品位、低杂质含量铜精矿日益枯竭,铜精矿中砷(As)、锑(Sb)、铋(Bi)、铅(Pb)和锌(Zn)等元素的含量愈来愈高,导致铜锍、炉渣、烟尘、烟气中这些元素超标.烟气中As超标易造成制酸系统触媒中毒粉化,铜锍中As、Sb、Bi的含量增加易导致阳极板中杂质元素含量超标,电解净液量增加,烟尘中Pb、Zn含量增加可以促使企业开路熔炼烟尘,降低企业生产成本,为更有效地提高资源利用率和实现清洁生产,有必要进行铜造锍熔炼过程中杂质元素分布的研究.国内外广大生产和科研人员[1]针对杂质元素在闪速熔炼、底吹熔炼、侧吹熔炼和顶吹熔炼工艺中的分布及烟尘中杂质元素综合回收做了大量的研究工作,开发了火法、湿法及联合法等工艺综合回收烟尘中的有价金属.

本文主要介绍了铜造锍熔炼过程中主要杂质元素在铜锍、炉渣和烟尘中的分布及走向,综述了烟尘中杂质元素综合回收技术研究进展,评述了不同方法的优缺点.

1 基本原理

铜精矿进行造锍熔炼时,除铜(Cu)、铁(Fe)与硫(S)外,其他伴生杂质元素主要包括As、Sb、Bi、Pb、Zn和贵金属等,其中贵金属富集在铜锍相中,其他元素在熔炼过程中不同程度地挥发进入气相,或者以氧化物形态进入炉渣;即铜锍是金(Au)、银(Ag)等贵金属的良好捕集剂,炉渣则捕集优先氧化的FeO、精矿和熔剂中的脉石成分(SiO2、A12O3、CaO等)以及精矿中的少量杂质元素,烟尘中则富集元素As、Pb等.

杂质元素(M)在熔炼过程中基本化学反应如下[2]:

M(固,液)+1/2S2=MS(固,液)

M(固,液)+1/2O2=MO(固,液)

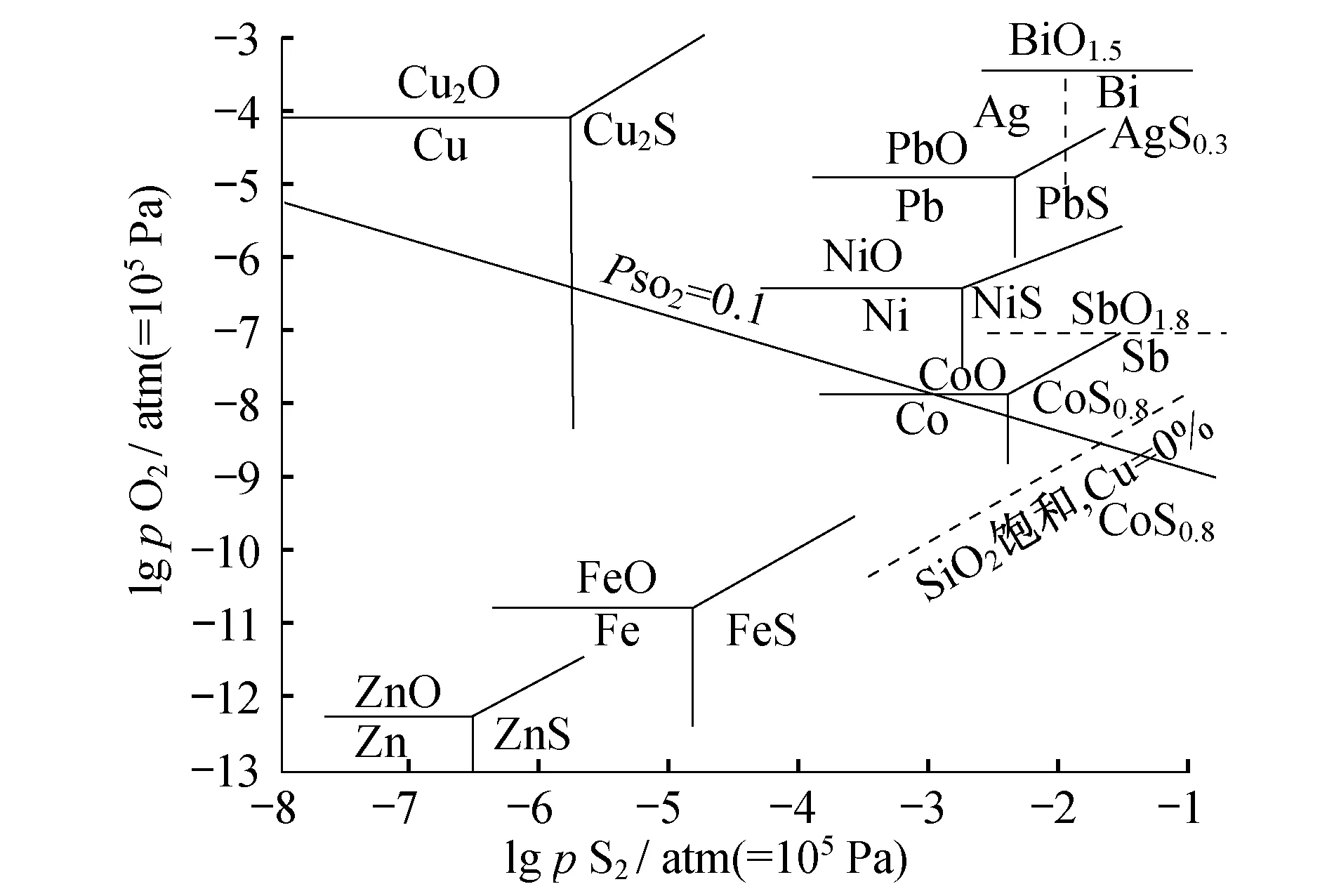

根据上述两个反应式,作出1 300 ℃条件下各元素稳定态硫氧势图,如图1所示.Pb、Zn大部分以氧化物形态存在,少部分以硫化物形态存在,Sb主要以氧化物形态存在,Bi以金属单质态存在.

图1 1 300 ℃下M-S-O系硫氧势图Fig.1 Thermodynamic phase diagram of M-S-O(1 300 ℃)

2 杂质元素分布

根据铜造锍熔炼反应原理,精矿中的杂质元素分布与含量直接影响锍成分、烟尘中有价金属的综合回收利用.研究者[3-4]依据多相多组分平衡原理,结合计算机模型研究了杂质元素含量及形态理论分布,但理论模拟结果与实际生产数据偏差比较大.

2.1闪速熔炼

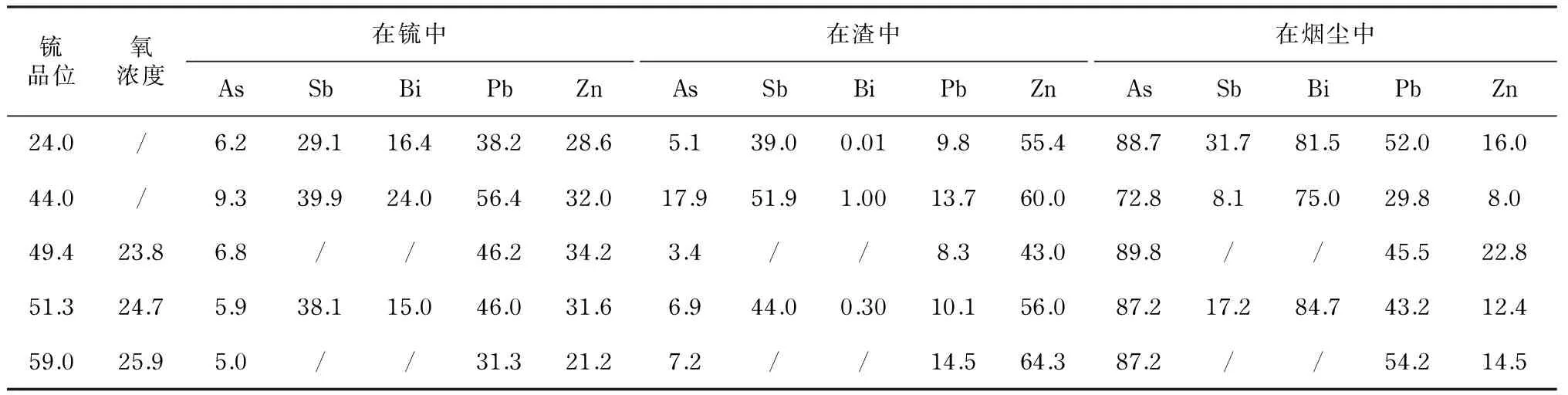

闪速熔炼过程中,精矿中的As、Sb、Bi、Pb和Zn严重污染环境,直接导致废热锅炉清灰难度加大、电收尘效率降低、铜锍中有害成分含量增加[5].闪速熔炼杂质元素分布见表1[6-9].

表1 闪速炉造锍熔炼过程中的杂质元素分布Tab.1 Distribution of impurity elements in the flash furnace during matte smelting %

注:表1中“/”指目前所公布资料中无相关数据.

2.2底吹熔炼

底吹熔炼过程中,工艺风与熔锍进行良好接触,通过添加适量焦炭粉,防止高价砷氧化物的生成,促进As以低价态挥发脱除.底吹熔炼杂质元素分布见表2[10].2.3侧吹熔炼

侧吹熔炼过程中,杂质元素的分配主要由锍品位决定.当锍品位降低时,As、Sb和Bi在炉渣和烟尘中的分配比提高.当锍品位增加时,Zn更容易以挥发的形式除去.熔炼产出高品位锍时,存在于锍中的杂质要多些.侧吹熔炼杂质元素分布见表3.2.4顶吹熔炼

Mount Isa公司的验证试验工厂和商业工厂的数据表明,As绝大部分进入烟尘中.当富氧浓度由24%升高至42%后,As在烟尘中的分配比减少,在炉渣中的分配比增加,进入铜锍的部分不到10%.当富氧浓度提高后,50%的Sb进入炉渣,40%的Sb进入铜锍;75%的Bi进入烟尘,24%的Bi进入铜锍.顶吹熔炼杂质元素分布见表4[11-12].

表2 底吹炉造锍熔炼过程中杂质元素分布Tab.2 Distribution of impurity elements in the bottom-blown furnace during matte smelting %

注:表2中“*”指企业公布数据.

表3 侧吹炉造锍熔炼过程中杂质元素分布Tab.3 Distribution of impurity elementsin the side-blown furnace during matte smelting %

表4 顶吹炉造锍熔炼过程中杂质元素分布Tab.4 Distribution of impurity elements in the top-blown furnace during matte smelting %

注:表4中“/”指目前所公布资料中无相关数据.

目前铜陵有色金昌冶炼厂采用奥炉顶吹熔炼工艺处理多种低品位矿、高杂矿、渣精矿、烟灰和槽下物等复杂物料.2014下半年按照工艺流程对金昌冶炼厂熔炼过程中杂质元素在铜锍、炉渣和烟尘中的分布进行了长期的调查和试验研究.研究发现,在氧浓度58%、铜锍品位55%条件下,杂质元素Pb在铜锍、炉渣和烟尘中的分布比例分别为44%、4%和51%左右;杂质元素Zn在铜锍、炉渣和烟尘中的分布比例分别为38%、41%和19%左右;杂质元素As在铜锍、炉渣和烟尘中的分布比例分别为8%、17%和74%左右.随着氧浓度和冰铜品位的提高,Pb、As在烟尘中的比例增加,Zn在炉渣中的比例增加.

3 杂质元素回收利用

根据上述造锍熔炼过程中元素分布调查结果,As、Bi主要分布在烟尘中,Pb主要分布在铜锍中,Zn主要分布在炉渣中,Sb在造锍熔炼过程中分散比较严重.烟气中有价金属经余热锅炉-电收尘处理后,有价金属富集到烟尘中,如何实现烟尘中有价金属的回收利用,切实可靠的烟尘输送方法是铜冶炼厂必须考虑的首要因素.胡俊[13]针对余热锅炉烟尘易结块的特点,采用在余热锅炉辐射室下方设置两台破碎机,对块状烟尘破碎处理,烟尘粒度满足闪速炉熔炼要求后直接通过正压输送系统送至闪速炉炉顶烟尘仓.田丽丽[14]从环保的角度综述了机械力除尘、静电除尘和湿法除尘在铜造锍熔炼过程中的运用,但仅考虑烟尘输送方式的改进,并不能实现烟尘中有价金属的回收.为此,各企业及科研人员针对烟尘中元素的回收做了系列工作.

3.1火法工艺

目前,主要采用火法处理工艺进行烟尘中杂质元素的富集,具体包括采用反射炉、侧吹炉(或竖炉)、密闭鼓风炉及直接返炉等火法工艺对熔炼烟尘中的Pb、Bi进行富集回收[15].李明[16]介绍了将熔炼烟尘与槽底物、酸泥等混合制粒后,经侧吹炉或者竖炉处理,产出铜锍、铅铋合金、烟灰、炉渣和铜锍;铅铋合金除Cu后进行硅氟酸电解回收Pb,电解后的阳极泥返回反射炉回收Bi.史谊峰等[17]根据烟尘物相特征,研究了利用密闭鼓风炉回收烟尘时,控制渣型Fe∶SiO2∶CaO的值为1∶(1.1~1.2)∶(0.8~0.9),可降低炉渣黏度,提高Pb的回收率.此外,提高鼓风炉中富氧浓度和熔池中渣层还原度,可增加Zn、As挥发进入气相中的比例.李磊[18]公布了一种利用置换-还原法回收烟尘中As、Sb的方法,利用Sb粉在500~800 ℃条件下置换砷锑烟尘产出粗As;然后添加还原剂还原Sb2O3产出粗Sb.YOSHIDA等[19]介绍了三池冶炼厂利用半鼓风炉工艺处理电炉烟尘的方法.半鼓风炉工艺的核心是半鼓风炉(见图2),具体工艺是:烟灰等二次资源与块煤、石英石添加硫酸盐废液进筒式干燥机干燥,干燥后混合物料经棒磨机和对锟式制粒机制粒后加入半鼓风炉,经冶炼后烟尘中富集了Pb、Zn,最终硫化物排放浓度小于1×10-6.火法工艺适合大规模生产,投资与运行成本比较低,金属回收率高(Pb和Bi回收率分别可达 90%和 80%).该工艺的缺点是现场工作环境差,处理过程中的烟粉尘污染比较严重,不能有效富集和回收烟尘中的As、Sb和Zn.

图2 半鼓风炉示意图Fig.2 Schematic diagram of MF furnace

3.2湿法工艺

火法工艺处理铜熔炼烟尘存在二次污染问题,因此,湿法冶炼工艺在烟尘回收中得到了推广和应用,具体包括硫酸浸出、酸性氧压浸出和酸性浸出-萃取等工艺.张荣良等[20]研究了利用废酸氧化浸出闪速熔炼烟尘.浸出渣经NaCl/H2SO4氯化浸出后,Pb富集于浸出渣中,浸出液沉铋产出氯氧铋,沉铋后液加石灰深度中和,中和渣返废酸氧化浸出液中进行石灰石预中和.预中和后液加高锰酸钾中和沉淀砷铁,沉砷铁后液进行Lix984萃取回收有价金属.该工艺Cu、As浸出率分别达到了83%、92%以上,具体工艺流程见图3.汤海波等[21]利用稀硫酸(添加双氧水)浸出烟尘中的Zn、As,控制硫酸溶液pH=2、双氧水添加量1.75 mL/g、液固比10∶1、浸出温度80 ℃、浸出时间105 min以及搅拌速度705 r/min时,Zn、As的浸出率分别达到了85.4%和78.2%.XU等[22]利用氧压浸出工艺回收高铜高砷熔炼烟灰,控制液固比5∶1、浸出温度180 ℃、浸出时间120 min、硫酸初始浓度0.74 mol/L、氧分压0.7 MPa以及搅拌速度500 r/min时,烟尘中Cu、Zn和As的浸出率分别达到了95%、99%和20%.PENG等[23]研究了利用萃取工艺回收铜熔炼烟尘中的Cu,研究发现N902萃取剂对Cu离子有很好的选择性,Cu在其中的饱和浓度为23 g/L,Cu的回收率达到了99%.陈为亮等[24]介绍了将烟尘首先经过酸浸,浸出液置换沉铜-氧化除铁-浓缩结晶回收硫酸锌和硫酸铜,然后采用P204回收溶液中的In,浸出渣采用碳酸铵转化-硝酸溶解-硫酸沉铅产出三盐基硫酸铅,Pb的回收率达到了75%以上.MORALES等[25]对闪速炉熔炼烟灰中Zn的提取和As的固化进行了研究,采用水浸-硫酸浸出工艺处理该烟灰得到的浸出渣与造纸厂污泥混合造粒固化,效果良好.湿法工艺具有工作环境好、污染小、技术成熟以及有价金属回收率高等优点,但流程较长、废液量大、操作控制条件比较复杂.

图3 铜冶炼烟尘全湿法处理工艺流程图Fig.3 Process flow diagram for hydrometallurgical recyclingof metal elements from copper smelting dust

3.3湿法-火法联合工艺

采用湿法-火法联合工艺处理熔炼烟尘时,Cu、Zn的回收过程与湿法工艺基本相同,两者主要区别在于浸出渣的处理,联合工艺采用火法处理浸出渣.按浸出溶剂的不同,联合工艺处理熔炼烟尘可分为酸浸、水浸和氯盐浸出等方法,其中应用最多的是酸浸.ALFANTAZI等[26]采用酸浸联合工艺对熔炼烟尘进行了研究.铜冶炼烟尘首先经酸性浸出,浸出液经多次逆流萃取-反萃-从有机相中回收In和Bi,浸出渣进侧吹炉还原熔炼产出铅铋合金、铜锍、烟气和炉渣,具体工艺流程见图4.王智友等[27]研究了采用一段中性浸出铜熔炼烟尘得到浸出液和浸出渣,浸出液添加硫化钠沉淀出硫化铜返熔炼系统,硫化沉淀渣经沉淀转换分别形成七水硫酸锌,沉淀后液经浓缩结晶后形成硫酸钠;一段浸出渣进行硫酸溶液二段浸出得到二段浸出液和铅铋浸出渣,整个处理过程中Cu、Zn回收率分别达到了96.8%、92.7%.阮胜寿等[28]采用硫酸溶液浸出烟尘,得到浸出渣和浸出液.浸出渣经鼓风炉还原熔炼得到铅铋合金,铅铋合金经电解产出电铅和阳极泥,阳极泥经低温熔炼得到精铋和银锌渣;浸出液采用P204萃取铟,铟的回收率可达 95%,萃后液加铁粉置换回收Cu,产出 55%的海绵铜,然后氧化除铁,加锌粉置换回收溶液中的Cd,经浓缩结晶回收其中的Zn.联合工艺处理铜熔炼烟尘可降低As和Pb的扬尘污染问题,但存在工艺流程较长、金属回收率偏低、废液量大及容易引起二次污染等问题.

3.4选冶联合工艺

烟尘经湿法冶金初步分离后,采用置换回收铜-沉淀除砷铁-蒸发浓缩法回收浸出液中的Cu[29]和Zn,然后采用重选、磁选或浮选回收浸出渣中的Pb和Fe,较火法和湿法[30]工艺比,流程可得到进一步的优化.KE等[29]采用密闭浸取工艺分离铜熔炼烟尘,Zn、In、Cd、As进入溶液中,Cu、Pb、Bi进入渣中.添加黑药作为捕收剂,控制pH=5~6,进行浸出渣浮选—加水玻璃分散—加Na2CO3调pH—加少量Na2S活化—分段加药—分段浮选—一次精选,得到含Cu 7%左右的精矿,Cu回收率达到了84%以上.浮选后的铅铋渣经NaCl/H2SO4常压浸出,Bi的浸出率达到了97%,然后加铁粉置换产出海绵粗铋.浸出渣中含57%左右的Pb,返炼铅工序.陈雯等[30]采用水浸烟尘得到浸出渣和浸出液.浸出渣通过重选产出铜精矿、次精矿、中矿和尾矿;浸出液加铁屑沉铜得到海绵铜,沉铜后液加石灰乳除砷铁,除砷铁后液冷却结晶产出七水硫酸锌,母液返回浓缩工序,整个过程中As富集于尾矿中.该工艺将有毒元素As富集于尾矿中,降低了后续污酸污水处理负担和成本.选冶联合法的投资运营成本低、同时可实现有毒元素在尾矿中的富集,污染小,便于集中处理.

图4 铜熔炼烟尘杂质元素回收流程图Fig.4 Process flow diagram for recycling of metal elements from copper smelting dust

4 结 论

为降低熔炼过程有价金属的损失和提高有价金属的回收率,降低环境污染,企业应定期开展元素普查,查明金属元素物质流走向及金属损失点位,选择最佳的回收工艺,选择性回收有价金属.应重点从以下几方面开展工作.

(1) 选择性富集和固化.炼铜所用原料来自不同的矿山及冶炼中间返料,成分一般是波动的,通过金属元素的分布走向调查,适当调整各冶炼参数,在不影响炉况的条件下,选择性地将杂质元素富集和固化.

(2) 理论与实践结合.铜熔炼过程是一个高温、多相和多组分的复杂体系,杂质元素反应后产物形态及所占比例需进一步的理论研究,从而为工厂生产中杂质元素分配调查及清洁回收利用工艺的选择提供基础依据和技术支持.

(3) 注重过程的环境保护.严格控制回收过程中有毒有害杂质元素的开路比例,保证废水、废气及产品中有毒有害元素不超标,体现良好的经济效益、社会效益和环境效益.

[1]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[2]李洪桂.冶金原理[M].北京:科学出版社,2005.

[3]TAN P F,ZHANG C F.Computer model of copper smelting process and distribution behaviors of accessory elements[J].Journal of Central South University of Technology,1997,4(1):36-41.

[4]TAN P F,ZHANG C F.Behaviors of accessory elements in copper pyrometallurgy[J].Transactions of Nonferrous Metals Society of China,1998,8(1):114-119.

[5]何秀梅.铜冶炼过程中杂质元素走向探析[J].有色金属(冶炼部分),2013(2):55-57.

[6]朱森.贵溪冶炼厂生产中的S、As等元素的流向和分析[J].硫酸工业,1998(2):17-22.

[7]袁则平.贵溪冶炼厂铜熔炼过程中主要杂质分布及脱除方法探索[J].有色冶金设计与研究,1998,19(1):9-14.

[8]SCHMIDL J,EDENS T,KADEREIT H,etal.Processing complex copper concentrates-knowledge about element distribution is necessary[C].Proceedings of the European Metallurgical Conference,Düsseldorf,Germany:GDMB,2011:151-159.

[9]陈晓东.贵溪冶炼厂铜冶炼厂过程中五族元素的危害及控制措施浅议[J].有色冶金设计与研究,1996,17(1):23-29.

[10]PAULINA L,KHO T S,SWINBOURNE D.Distribution of bismuth between copper and FeOx-CaO-SiO2slags at 1 300 ℃[C].Proceedings of the European Metallurgical Conference,Düsseldorf,Germany:GDMB,2011:117-119.

[11]徐养良,黎英,丁昆,等.艾萨炉高砷烟尘综合利用新工艺[J].中国有色冶金,2005(5):16-18.

[12]陈知若.在炼铜过程中次要元素的分布[C].中国首届熔池熔炼技术及装备专题研讨会论文集,北京:中国有色金属学会,2007:277-281.

[13]胡俊.铜冶炼厂余热锅炉烟尘处理方法的论述[J].有色冶金设计与研究,2014,35(1):18-19.

[14]田丽丽.基于铜冶炼烟尘环保处理研究[J].中国高新技术企业,2014(15):47-48.

[15]WANG L K,PEREIRA N C,HUNG Y T.Air pollution control engineering[M].New Jersey:Human Press,2004.

[16]李明.铜冶炼过程中有价元素的综合回收工艺[J].中国有色冶金,2014,43(2):71-73.

[17]史谊峰,刘大方,尧世文,等.铜冶炼烟尘还原熔炼机理分析及优化途径[C].第十六届中国科协年会-分10全国重有色金属冶金技术交流会论文集,昆明:中国科学技术协会,2014:1-5.

[18]李磊,廖彬,王华,等.一种置换还原法处理砷锑烟尘回收砷/锑的方法:中国,CN103602835A[P].2014-02-26.

[19]YOSHIDA T,NODA S,SEKIGUCHI T,etal.Treatment of electric arc furnace dust by MF process at miike smelter[C].Proceedings of the 8th International Symposium on East Asian Resources Recycling Technology,Beijing,2005:232-234.

[20]张荣良,丘克强,谢永金,等.铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J].中南大学学报(自然科学版),2006,37(1):73-78.

[21]汤海波,秦庆伟,郭勇,等.高砷烟尘酸性氧化浸出砷和锌的试验研究[J].武汉科技大学学报,2014,37(5):341-344.

[22]XU Z F,LI Q,NIE H P.Pressure leaching technique of smelter dust with high-copper and high-arsenic[J].Transactions of Nonferrous Metals Society of China,2010,20(S1):s176-s181.

[23]PENG C,ZHU G C,CHI R A,etal.Recovery of copper from leaching solution of copper smelting ash[J].The Chinese Journal of Process Engineering,2007,7(2):273-277.

[24]陈为亮,王君,焦志良,等.炼铜烟尘综合利用技术与实践[C]∥第十六届中国科协年会-分10全国重有色金属冶金技术交流会论文集.昆明:中国科学技术协会,2014:21-22.

[25]MORALES A,CRUELLS M,ROCA A,etal.Treatment of copper flash smelter flue dusts for copper and zinc extraction and arsenic stabilization[J].Hydrometallurgy,2010,105(1-2):148-154.

[26]ALFANTAZI A M,MOSKALYK R R.Processing of indium:a review[J].Minerals Engineering,2003,16(8):687-694.

[27]王智友,姚金江,李婕,等.炼铜烟尘湿法处理综合回收有价金属的新工艺研究[J].湖南有色金属,2010,26(6):20-23.

[28]阮胜寿,路永锁.浅议从炼铜电收尘烟灰中综合回收有价金属[J].有色冶炼,2003,32(6):41-44.

[29]KE J J,QIU R Y,CHEN C Y.Recovery of metals values from copper smelter flue dust[J].Hydrometallurgy,1984,12(2):217-224.

[30]陈雯,沈强华,王达建,等.铜转炉烟尘选冶联合处理新工艺研究[J].有色矿冶,2003,19(3):45-47.

Research Progress on Distribution of Impurity Elements in Copper Matte Smelting and its Synthetic Recycling

CHENG Lizhen,XU Xin

(Tongling Nonferrous Metals Group Holdings Co., Ltd., Tongling 244000, China)

As high quality copper concentrates are increasingly scarce and impurities in low quality copper concentrates are more and more,recycling of the impurity elements and environmental protection is of great significance.The paper dealt with the distribution of main impurity elements like As,Sb,Bi,Pb and Zn in matte、slag and fume during flash smelting,bottom-blown smelting,side-blown smelting and top-blown smelting.According to the contents of impurity elements in fumes and theoretical research and practice at home and abroad,the paper introduced the research progress on recycling impurity elements in fume.in addition to the improvement in traditional way of transporting fume,this paper focused on the application of pyrogenic process,hydrometallurgy and combination of pyrogenic process-hydrometallurgy in recycling of impurity elements in fume.Finally,the paper suggested that the selective enrichment of Bi,Pb and the solidification of poisonous As should be implemented in practice.

matte; smelting; element distribution; synthetic recycling

1005-2046(2016)03-00103-07

DOI:10.13258/j.cnki.nmme.2016.03.008

2016-02-18

程利振(1985—),男,工程师. 主要从事铜火法冶炼,多金属回收及清洁生产等方面的研究.

E-mail: 13685625209@163.com

TF811

A