CuNiAl系合金铸态组织研究

吴 昊

(中国铜业有限公司, 北京 100082)

吴昊

(中国铜业有限公司, 北京100082)

对Cu-Ni-Al系合金的铸态组织进行研究,使企业更好地认识和了解Cu-Ni-Al系列合金,进而更好地开发利用该合金.采用金相显微镜、扫描电子显微镜和能谱仪,对Cu-Ni-Al和Cu-Ni-Al-Ti合金进行观察和分析.结果表明:Cu-9.0Ni-1.4Al合金铸态组织中枝晶组织与偏析区(Ni3Al)界限十分明显,且枝晶组织比较粗大.而Ti的加入促使Ni和Cu的分布变得均匀,并且Ti的加入使合金中有魏氏体产生,致使合金的力学性能降低,减小了合金的变形能力,导致Cu-9.0Ni-1.4Al-0.5Ti合金在热轧时有开裂的现象发生.并且能谱分析显示Ni3Al存在于枝晶中和枝晶间,说明Ni3Ti的稳定性较好,在高温时就有Al3Ti形成,在固溶扩散过程中,Ni3Ti被排挤到枝晶之间,形成第二相.

Cu-9.0Ni-1.4Al合金; Cu-9.0Ni-1.4Al-0.5Ti合金; 魏氏组织; Ni3Al

在当今研究高强高导合金风靡之时,Cu-Ni-Al系合金由于其优良的性能,成为研究焦点.在Cu-Ni-Al合金中添加微量的第四种元素能明显地改变该合金的性能[1].在Cu-Ni-Al系合金中存在Ni3Al、NiAl等析出相,在加入Ti后,Ti能置换Al,形成Ni3Ti,显著提高了该类合金的高温强化性能[2].Cu-Ni-Al系合金中的Ni3Al相,可从固溶体中析出,引起明显的沉淀强化,因而该系合金是近年来研制的新型高强度、高导电以及沉淀硬化型铜基弹性合金之一[3-4].同时,Cu-Ni-Al系合金具有比铍青铜高的热稳定性和良好的冷、热加工性能.

1 试 验

1.1合金成分

Cu-Ni-Al系合金的成分范围一般为(质量分数/%):4.7~9.4Ni,1~3Al,余量为铜.该合金属于铝白铜系,Al能显著提高Cu-Ni合金的强度和抗蚀性,但对冷变形性能不利,故其质量分数一般少于3%[5-6].Cu-Ni-Al合金中有明显的溶解度变化.

结合以上分析并根据Cu-Ni合金相图设计本研究的合金成分为Cu-9.0Ni-1.4Al和Cu-9.0Ni-1.4Al-0.5Ti.

1.2试验方法

试验过程如下:在两块铸锭上分别锯取两条2 cm×15 cm×3 cm的长条状合金块,经过刨面,去掉表面的缺陷,再将合金块在不同温度下进行退火.采用金相显微镜(OM)、扫描电子显微镜(SEM)及能谱仪(EDS)研究其组织情况.

2 分析与讨论

2.1Cu-9.0Ni-1.4Al与Cu-9.0Ni-1.4Al-0.5Ti合金铸态组织分析

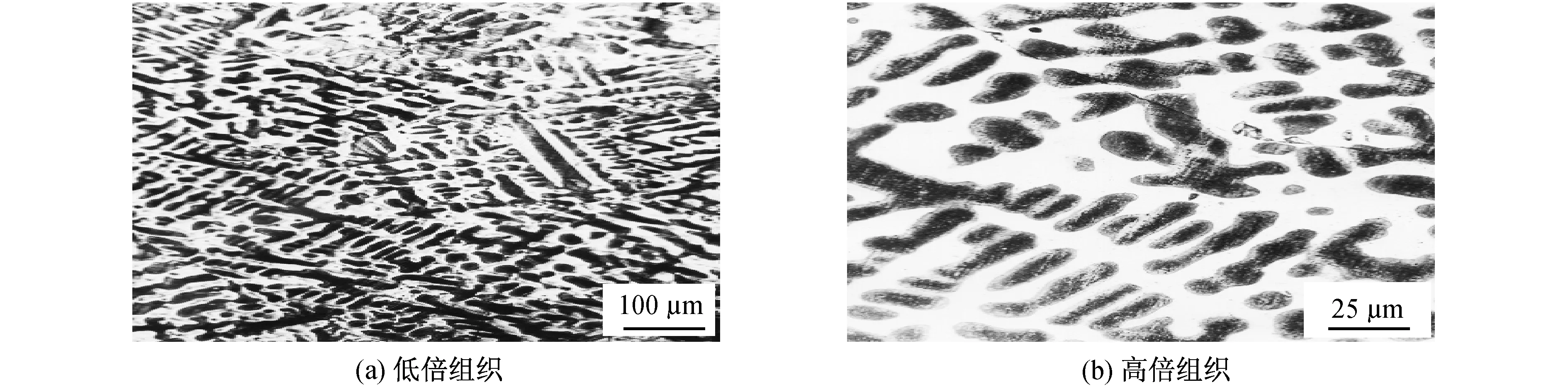

如图1和图2所示,Cu-9.0Ni-1.4Al和Cu-9.0Ni-1.4Al-0.5Ti合金的铸态枝晶组织都很明显,而且晶粒很大.先凝固的部分含高熔点组元较多,后凝固部分含低熔点组元较多,因此先凝固的树枝状骨架(白色)富Ni,后凝固的枝与枝之间(黑色)富铜.但两者之间有一定的区别.

图1 Cu-9.0Ni-1.4Al合金铸态组织的OM照片Fig.1 OM images of the Cu-9.0Ni-1.4Al as-cast alloy

图2 Cu-9.0Ni-1.4Al-0.5Ti合金铸态组织的OM照片Fig.2 OM images of the Cu-9.0Ni-1.4Al-0.5Ti as-cast alloy

如图1所示,Cu-9.0Ni-1.4Al合金的枝晶组织与偏析区(Ni3Al)界限十分明显,而且枝晶组织比较粗大.如图2所示,Cu-9.0Ni-1.4Al-0.5Ti合金的枝晶偏析有所减轻,对比两种合金的高倍照片,可以清晰地发现,Cu-9.0Ni-1.4Al-0.5Ti合金的枝晶组织与偏析区的衬度较小,这可能是因为Ti的加入使Ni和Cu的分布变得均匀.点状析出物(Ni3Al、Ni3Ti)普遍存在,枝晶内外皆有,晶粒之间差异也不大.为了进一步对铸态组织的构成进行分析,试验对Cu-9.0Ni-1.4Al合金的铸态组织进行了SEM及EDS成分分析.

图3 Cu-9.0Ni-1.4Al合金铸态组织SEM照片Fig.3 SEM image of the Cu-9.0Ni-1.4Al as-cast alloy

由图3可以看出,Cu-9.0Ni-1.4Al合金的枝晶组织十分明显.由于Al的含量较低,而Cu与Ni的电子能量差不多,枝晶的亮暗衬度不是很明显.对Cu-9.0Ni-1.4Al合金的枝晶组织的EDS分析结果见表1.

由表1可见,从面分析结果中可以看出熔铸合金的成分与设计的成分相差无几.

表1 Cu-9Ni-1.4Al合金铸态组织EDS分析Tab.1 EDS analysis of the Cu-9Ni-1.4Al as-cast alloy

备注:编号0、1、2对应于面分析、A微区和B微区分析.

在微区分析中,灰白枝晶基体中Cu的含量较高,而枝晶间骨状组织区Ni和Al的含量较高.这可能是在枝晶外部有Ni3Al富集,枝晶组织主要是Cu-Ni固溶体.

在Cu-9.0Ni-1.4Al合金中添加Ti元素时,Cu-9.0Ni-1.4Al-0.5Ti合金铸态组织的SEM照片如图4所示.比较图3与图4可以明显看出两种合金铸态组织的差别.其中Cu-9.0Ni-1.4Al合金的枝晶组织衬度比较明显,沉淀比较普遍.为进一步定性地比较两者之间铸态组织的差别,同样也对Cu-9.0Ni-1.4Al-0.5Ti合金的枝晶组织进行了SEM观察(图4)及EDS成分分析.

图4 Cu-9.0Ni-1.4Al-0.5Ti合金铸态组织SEM照片Fig.4 SEM image of the Cu-9.0Ni-1.4Al-0.5Ti as-cast alloy

图4中,A微区表示枝晶间骨状组织的成分,B微区表示枝晶的成分.成分分析结果如表2所示.

表2 Cu-9.0Ni-1.4Al-0.5Ti合金铸态组织EDS分析Tab.2 EDS analysis of the Cu-9.0Ni-1.4Al-0.5Ti as-cast alloy

备注:其中编号3、4、5对应于面分析、A微区和B微区分析.

从表2中可以看出在A微区分析下,Ti的含量几乎为零,即在枝晶间的偏析区中几乎不含Ti.但是在枝晶组织中,Ti的含量偏高,根据原子分数比,其中可能有Ni3Ti在枝晶组织中偏聚.Ni3Al在枝晶和枝晶间都存在.这说明Ni3Ti的稳定性较好,在高温时就有Al3Ti形成,在固溶扩散过程中,Ni3Ti被排挤到枝晶之间,形成第二相.

2.2Cu-9.0Ni-1.4Al合金与Cu-9.0Ni-1.4Al-0.5Ti合金的均匀化退火态组织分析

由于在Cu-9.0Ni-1.4Al和Cu-9.0Ni-1.4Al-0.5Ti合金的铸态组织中都存在粗大的枝晶,合金成分均匀性差,故对铸态合金进行了均匀化退火处理.目的就是消除铸态组织中的枝晶.

对这两种合金的铸态样品进行了不同温度和不同时间的均匀化退火试验,进一步对这两种合金的组织情况进行分析.

同时通过文献[6-8],发现加Ti后的Cu-Ni-Al系合金更难以固溶.这是因为在加入Ti后,在Cu-Ni-Al-Ti系合金中有Ni3Ti、Cu3Ti和Ni(Al,Ti)之类的耐高温化合物,并在晶粒中形成一种魏氏组织,该组织相当稳定.一般在Cu-Ni-Al系合金中都会有界面反应,在晶粒的界面会有界面型析出-胞状析出.但是在加入Ti后,可以抑制界面反应,这样可以明显提高合金的强度和伸长率等力学性能[9-11].这与试验结果相符合.

如图5所示,在图5(a)中,Cu-9.0Ni-1.4Al合金的晶界胞状析出十分明显.虽然在高温下,图5(b)所示,胞状析出不明显,但仍然存在.而加入Ti后,在图6(a)中,可以明显地看出Cu-9.0Ni-1.4Al-0.5Ti合金在晶界处没有胞状析出.不光是在1 040 ℃均匀化退火2 h的情况下没有胞状析出,在其他的温度条件下,据OM观察,Cu-9.0Ni-1.4Al-0.5Ti合金都没有胞状析出.这证实了在Cu-Ni-Ti系合金中加入微量的Ti可以很好地抑制晶界的胞状析出.但是在加入微量Ti后,却明显地提高了合金的均匀化退火温度.Cu-9.0Ni-1.4Al合金在950 ℃下保温2 h就可以完全将枝晶组织消除.在Cu-9.0Ni-1.4Al合金中加入微量的Ti后,可以明显看到长片状的魏氏组织.魏氏组织一般是片状的粗大组织,位向取向比较统一,耐高温,很稳定,它的存在将使合金的塑性变差[12-15].图6(b)中可以明显地看到这种组织.

图6 Cu-9.0Ni-1.4Al-0.5Ti合金在不同温度和时间下退火后的显微组织Fig.6 Microstructures of the Cu-9.0Ni-1.4Al-0.5Ti alloy under different annealing temperatures and times

3 结 论

(1) 通过铸态组织研究可以发现,Cu-9.0Ni-1.4Al合金的枝晶组织与偏析区(Ni3Al)界限十分明显,而且枝晶组织比较粗大.而Ti的加入使Ni和Cu的分布变得均匀.

(2) 通过EDS分析可知,合金中Ni3Al在枝晶组织和枝晶间都存在.说明Ni3Ti的稳定性较好,在高温时就有Al3Ti形成,在固溶扩散过程中,Ni3Ti被排挤到枝晶之间,形成第二相.

(3) 详细地研究了Cu-9.0Ni-1.4Al和Cu-9.0Ni-1.4Al-0.5Ti合金高温相变过程,Ti的加入使合金中有魏氏体产生.魏氏组织及与其伴生的粗晶组织会降低合金的力学性能,尤其是塑性和冲击韧性显著降低,减小了合金的变形能力.因此Cu-9.0Ni-1.4Al-0.5Ti合金在热轧时有开裂的现象发生.

[1]尹志民,张生龙.高强高导铜合金研究热点及发展趋势[J].矿冶工程,2002,22(2):1-5.

[2]郑雁军,家鑫.强高导铜合金的研究现状与展望[J].材料导报,1997,12:52-55.

[3]赵冬梅,董企铭,刘平.高强高导铜合金合金化机理[J].中国有色金属学报,2001,11(S2):21-24.

[4]赵冬梅,董企铭,刘平,等.探索高强高导铜合金最佳成分的尝试[J].功能材料,2001,32(6):609-611.

[5]王深强,陈志强,彭德林,等.高强高导铜合金的研究概述[J].材料工程,1995,(7):3-6.

[6]麻向军,王伟民.导电铜合金强化的研究现状[J].机械研究与应用,1998(1):48-49.

[7]高海伟,王树文.新型铜基弹性Cu-Ni-Al系列合金[J].金属热处理,1995,(1):26-28.

[8]曹建春,胡大禄.高强耐磨铜合金的优化设计[J].铸造设备研究,1998(6):42-44.

[9]赵谢群.引线框架铜合金材料研究及开发进展[J].稀有金属,2003,27(6):777-781.

[10]金子秀夫.新型合金材料[M].北京:宇航工业出版社,1989.84-92.

[11]何启基.金属的力学性能[M].北京:冶金工业出版社,1982,193.

[12]严复民.弹性合金[M].上海:上海科学技术出版社,1986,188.

[13]杨国毅,黄玉东.高性能显微复合铜合金[J].材料科学与工程,1994,(6):56-61.

[14]洛阳铜加工厂中心实验室金相组.铜及铜合金相图谱[M].北京:冶金工业出版社,1983.

[15]曹育文,马莒生,唐祥云,等.Cu-Ni-Si系引线框架用铜合金成分设计[J].中国有色金属学报,1999,9(4):723-727.

Investigation of the Microstructure of Cu-Ni-Al Series As-cast Alloys

WU Hao

(China Copper Co., Ltd., Beijing 100082, China)

This research focuses on the investigation of the microstructure of the Cu-Ni-Al series alloys,in order to better understand and utilize the Cu-Ni-Al series as-cast alloys.Through applying several analytical methods such as the metallographic analysis,SEM and energy spectrum analysis,to investigate the microstructure of Cu-Ni-Al and Cu-Ni-Al-Ti as-cast alloys.The results show that the Cu-9.0Ni-1.4Al alloy branch crystal matrix and segregation zone(Ni3Al) boundaries is discernable,and the organization of the dendrites is relatively crassitude.With the addition of Ti,the distribution of Ni and Cu become more uniform,cause the appearance of the Widmanstatten structure into the alloys,and result in the decrease of the mechanical properties and deformation capacity of the alloys.The cracking phenomenon is also been observed during the treatment of Ti addition in Cu-9.0Ni-1.4Al-0.5Ti alloy.And spectrum analysis show that Ni3Al in matrix and dendrite branches and intergranular contain,illustrate the Ni3Ti stability is better,at high temperature is the formation of Al3Ti,in solid solution diffusion process Ni3Ti squeezed to the dendrite,forming a second phase.

Cu-9.0Ni-1.4Al alloy; Cu-9.0Ni-1.4Al-0.5Ti alloy; Widmanstatten structure; Ni3Al

1005-2046(2016)03-0090-05

DOI:10.13258/j.cnki.nmme.2016.03.005

2015-10-11

吴昊(1983—),男,工程师. 主要从事铜合金加工方面的研究. E-mail: lmjxzz88@sina.com

TG 146.2

A