中国金属导体制造业的创新开发与发展趋向

黄崇祺

(上海电缆研究所, 上海 200093)

中国金属导体制造业的创新开发与发展趋向

黄崇祺

(上海电缆研究所, 上海200093)

电线电缆工业是重要的配套工业,其生产规模大,消费量高,中国己成为世界最大的导线电缆生产和消费国.近5年来,中国金属导体制造业的工艺、技术、装备和产品创新开发取得了令人瞩目的成就.简述了其中的5项主要成就,对中国金属导体制造业的发展方向作了一定的分析并提出了一些建议.

电线电缆工业; 金属导体; 技术装备; 发展方向

中国是世界最大的导体生产和消费国.金属导体(铜导体、铝导体)是电缆制造的重要基础材料.2013年国内电缆行业铜导体的总用量约578万吨,约占世界铜导体总用量的1/3[1].铝导体总用量约220万吨.中国电缆工业2014年行业销售收入约1.4万亿元.据2014年7月统计,国内电缆企业已达近万家,中、小企业占95%以上;我国前10名的电缆企业,仅占国内市场份额的7%~10%,远低于美国的70%.目前我国还没有航空母舰级的电缆集团.

1 中国金属导体制造领域取得的重要成果

1.1高速铁路用超细晶强化型铜镁合金接触线关键技术

中国高铁试验速度已达486 km/h;中俄财团中标莫斯科-喀山高铁,全长770 km,时速为400 km.我国电气化高铁设计要求为:设计时速370 km/h,最低时速350 km/h,最高时速410 km/h.随着我国城镇化战略的实施,极需发展中低速的磁浮交通,目前我国已拥有了自主知识产权的中低速磁浮交通系统技术,形成了完整的产业链.中低速磁浮已作为一种新的制式.长沙机场线(18.55 km)和北京S1线(10.23 km)拟于2016年建成;高速磁浮亦已进入议事日程.这些都对高速铁路接触线的性能提出了更高的要求,高速铁路用超细晶强化型铜镁合金接触线的成功研制为中国高铁发展提供了强有力的支撑[2].

1.1.1铜镁合金接触线的制备工艺及加工设备

图1(a)为生产铜镁合金接触线的工艺流程.图1(b)为铜镁合金的挤压原理.图1(c)为上引连铸法生产的无氧铜镁合金杆材.

铜镁合金接触线生产工艺的创新之处在于实现了超细晶强化,其措施是通过固溶强化(控制镁含量,避免人工热处理)、细晶强化以及冷作硬化(控制总变形量)3种强化方式相结合,使接触线具有超细晶、高强度和高导电的特色,并可实现大规模生产,从而获得技术经济效果好的大长度无接头的无氧铜镁合金接触线.

1.1.2不同工艺生产的接触线组织的比较

图2为由挤压-拉制法、连铸-连轧法和连铸-连挤-连轧-连拉法3种工艺生产的铜镁合金接触线的晶粒度对比照片.图2(a)为挤压-拉制法生产的铜镁接触线晶粒组织,晶粒粗大,均匀性差,存在大量铸态未变形组织.图2(b)为连铸-连轧法生产的国外进口铜银接触线的晶粒组织,晶粒度处于挤压-拉制法和连铸-连挤-连轧-连拉法之间,此时,晶粒已较细;图2(c)为连铸-连挤-连轧-连拉法生产的超细晶强化型镁铜接触线的晶粒组织,晶粒平均尺寸在2 μm左右,为坯料晶粒的1/10.

图1 铜镁合金接触线生产工艺流程、 连续挤压原理及生产接触线的杆Fig.1 Production process,continuous extrusion princile and rod of Cu-Mg alloys contact wire

试验证明,有了好的接触线产品,还要用好的施工机械相匹配(见图3),才能保证高速电气化线路工程质量一流,延长接触线的使用寿命.图3(a)为挂网铜镁接触线的外观图;图3(b)为铜镁接触线挂网进行中;图3(c)为采用恒张力放线车进行挂网.150 mm2铜镁接触线,在郑(州)到西(安)的高速电气化铁路上,以350~380 km/h的速度试运行,效果甚好.

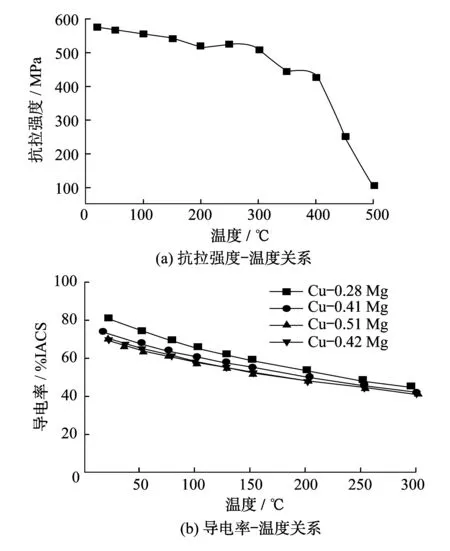

弓网系统对接触线电弧烧蚀的影响:高速时速350 km/h,采用碳滑板,模拟电流1 000 A.接触线电弧烧蚀侵蚀深度≤5~10 μm时,侵蚀创面会随弓网摩擦很快消失,对接触线影响不大;接触线离线电弧烧蚀侵蚀深度≤20 μm的表面部分,表面晶粒组织在电侵蚀过程中,迅速受热熔化,并在电弧移开后凝固,侵入区呈现铜合金光泽;接触线静止电弧烧蚀情况发生在机车停止或低速状态,试验采用0.1 s的侵蚀时间,证明接触线有较强的抗电蚀能力.大生产的接触线性能优良,质量稳定.以150型Cu-0.51Mg合金接触线为例(见图4),检测结果为:抗拉强度560 MPa(国际铁联标准470 MPa),导电率66~70%IACS(国际铁联标准62 %IACS).

图2 不同工艺生产的接触线的晶粒度比较Fig.2 Comparision of the grain size of contact wires in different production processes

图3 高速电气化铁路接触线施工图Fig.3 Construction site photos of the contact wire for high-speed electrified rialway

综上所述,连铸-连挤-连轧-连拉法制造铜镁合金接触线的工艺属国际领先水平,接触线产品质量好,机电性能好,已实现产业化大规模生产,为我国高铁走向世界做出了贡献.

1.2电工用废杂铜火法精炼直接再生高导电铜杆12万吨生产线及其示范工程

电工用废杂铜火法精炼直接再生高导电铜杆12万吨生产线及其示范工程,是国家科技部下达的科技支撑项目.其目标是:

(1) 解决废杂铜再生杆存在的严重质量问题;

(2) 提高废杂铜再生杆生产的节能环保效果;

图4 150型Cu-0.51Mg合金接触线性能Fig.4 Properties of the contact wire of the type 150 Cu-0.51Mg alloy

(3) 淘汰废杂铜再生杆生产的旧工艺、旧装备,采用国产新工艺、新装备,实现废杂铜再生杆生产工艺、技术和装备的更新换代.

1.2.1废杂铜火法精炼连铸-连轧直接再生制杆生产工艺

图5为新开发的废杂铜预处理装置,图6为废杂铜火法精炼直接制杆工艺流程.

图5 新开发的废杂铜预处理装置Fig.5 New developed pretreatment equipment for the scrap copper

该新工艺及主要技术指标:清洁的废杂铜原料含铜的质量分数为96%;火法精炼后可达到铜的质量分数≥99.90%,含氧量≤0.04%,导电率≥100 %IACS,伸长率≥38%.工艺中可连续生产的熔化炉、精炼炉和保温炉炉组既可用于废铜生产,亦可用于电解铜生产.由于采用新型增强型不定型浇铸料CM2、炉内渣线下耐火材料和炉门材料等,使精炼炉耐火材料的抗渣性显著提高,从而进入铜液的剥落料减少,提高了铜杆质量,炉子使用寿命延长30%以上,并为降低成本创造了条件.

图6 废杂铜火法精炼直接制杆工艺流程Fig.6 Process of making rods directly using the scrap copper by the fire refining technology

1.2.212万吨/年废杂铜直接再生火法精炼连铸连轧制杆设备及示范生产线

1.2.2.1废杂铜预处理装置

新开发的废杂铜预处理装置由圆筒筛等组成,可有效除去灰尘及细小颗粒,提高入炉品位2%~3%,并降低能耗、劳动强度和生产成本.试验证明,对废杂铜进行分拣、筛分等预处理是十分必要的.

1.2.2.2四炉组合布置

采用1个竖炉熔化(20 t/h),2个倾动式精炼炉(2×50 t)交替精炼供液以及1个倾动式保温炉(25 t)布置.铜液经保温炉(25 t)向浇包和连铸机不断供液.该炉组采用天然气加热,生产铜杆的天然气用量约100 m3/t.

1.2.2.3废杂铜杆连铸-连轧生产线

连铸:铜杆直径8 mm;结晶轮直径2 400 mm;铸条截面积3 600 mm2;收杆形式为梅花型;成圈铜杆2~4 t.

连轧:轧制形式两辊式,各机架独立传动;装机容量2 000 kW;轧制道次为粗轧、精轧各6道;生产线总装机容量3 000 kW;生产能力20 t/h(最大23.5 t/h);年产能为12万吨.

生产线的特点:

(1) 系国内第1条高端装备生产线,既适用于废杂铜直接再生制造电工用铜杆,也适用于用电解铜生产电工用铜杆.

(2) 生产线融合国内外最新的工艺、装备和辅助设施,实现自动控制.

(3) 在我国首次实现连铸自动液位控制,从而降低劳动强度,稳定产品质量,填补了国内空白.

(4) 生产线实现了实时、在线的质量控制,保证了生产的稳定性和产品质量的一致性,提高了铜杆和铜线的“可轧性、可拉性、可退火性”.

(5) 采用先进高效的气体净化技术、燃烧系统实现PLC界面操控,具有强化冶炼、高效除杂、绿色环保和低能耗等特点.生产铜杆的天然气消耗指标为100 m3/t左右,与传统的废杂铜—阳极铜—电解铜—反射炉熔炼—国产连铸-连轧生产线制杆相比,节能约一半.

(6) 集成再创新了新型两辊悬臂式连轧机,机架单独传动,实现轧制孔型快速精准调整,整体轧制系统伸长率可调;轧辊快速更换和调整,彻底解决了我国几十年来轧制生产线油、乳混合的难题,轧机使用寿命延长、生产成本降低、生产效率提高[3-4].

(7) 实现了精确控温、控氧,产品质量稳定.

(8) 解决了辅机系统液体(冷却水、乳化液、润滑油、清洗液)的流量、温度、压力的自动控制和乳化液过滤,使辅机与主机相配合,保证了稳定生产.

(9) 采用目前国际先进的控制系统,实现了设备的连锁启停、回路自动调节、报警和记录等一系列功能,系统的兼容性、可靠性和响应速度得到了有效的保证.

1.2.2.4行业标准和质量评估体系的建立

在废杂铜火法精炼连铸-连轧直接再生制杆生产工艺和设备的研发成功以及12万吨/年示范生产线建立的同时,行业标准及质量评估体系随之相应建立,为节能环保、物尽其用以及优质优价创造了条件.

建立行业标准和质量评估体系的工作包括:

(1) 制定了废杂铜直接再生制杆行业标准《电工用火法精炼再生铜线坯 》(YS/T 793—2012),已于2012年11月1日起正式实施.YS行标填补了行业国内空白,经有色金属标委会专家评定,认为达到国际先进水平.

(2) 起草了《电工用火法精炼高导电铜杆电线电缆行业专用标准草案》,在国内首次对再生铜杆规定了原料、铜杆的含铜量、铜粉量、氧化膜厚度和螺旋伸长的指标,并开发了相应的试验方法和装备,为保证制品的机电性能和工艺性能创造了条件.针对3种铜杆牌号提出了导向性的应用建议.

(3) 建立再生铜杆质量评估体系,形成生产工艺、产品性能以及产品应用三结合的评估体系,能有效地综合评估再生铜杆质量水平的优劣,促进再生铜杆产品质量和行业技术水平的提高.该质量评估体系亦适用于对“电解铜质量及其升水”的评估.

1.2.2.512万吨/年废杂铜火法精炼直接再生制杆国产化示范生产线

通过当前国际最先进技术及装备的引进和消化吸收,并融合自行研发的科研成果,集成再创新,设计了一条全新的生产线.对引进的生产线升级改造,形成高端示范生产线,为稳定提高产品质量和工艺“三性”(可轧性、可拉性和可退火性)以及推广应用创造了条件.该示范生产线的先进性主要体现于:

(1) 自主研制了原料炉前预处理装备,建立了废杂铜的原料分类及管理体系.

(2) 在废杂铜杂质复杂多变、连续生产的情况下,改进并实现了快速除杂新工艺.

(3) 对连续生产线炉组进行升级改造,使用铜的质量分数96%及以上的废杂铜,通过竖炉、精炼炉和保温炉可连续稳定供应电工用铜水,使低品位废杂铜在连续炉组生产线上的应用成为现实.

(4) 研究选型使用能满足各炉组的国产化耐火材料,大幅度提高耐火材料的使用寿命(30%左右),成本降低30%左右,减少非金属夹杂进入铜水影响产品质量.

(5) 国内首次自主创新,实现了连铸液位自动控制与冶金炉组联动控制,保证了铸条质量的稳定,从而提高了铜杆的质量.

(6) 改进铜杆质量在线监控系统(磁性和涡流探伤),使铜杆质量更加直观实时监控,便于员工及时处理质量问题,操控性更强.

(7) 生产线采用五轮式连铸、两辊式机架单独传动的连轧机及其整个辅助系统,实现整个生产线主辅机匹配的自动化智能操作,为稳定铜杆质量创造了条件.

(8) 实现铜杆在线连续清洗、涂蜡、涡流和磁性联合探伤,确保铜杆表面的光洁度.

(9) 改进了绕杆机系统,实现紧捆绕杆和在线包装,安全性好.

含铜质量分数≥96%的废杂铜通过火法精炼连铸-连轧生产的铜杆,其产品质量经国家电线电缆检测中心检测,产品化学成分的质量分数及性能达到:主成分(Cu+Ag)≥99.90%,导电率≥100.5%IACS,含氧量<0.04%,伸长率≥38%,完全达到国家和行业标准要求.其中扭转、伸长率、铜粉量和含氧量等指标可与国标牌号为T1的电解铜杆相媲美.

1.3液氮制冷低温绝缘高温超导电力电缆及其示范工程

图7为低温绝缘高温超导电缆结构图.图8为低温绝缘高温超导电缆系统示范工程现场,2013年12月9日投入实际供电线路运行,目前一直在安全运行中.图9为上海电缆研究所超导电缆示范工程运行负载情况.

图7 低温绝缘高温超导电缆结构示意图Fig.7 Structure diagram of CD insulated HTS cable

图8 低温绝缘高温超导电缆系统示范工程现场Fig.8 Practical demonstration project of CD insulated HTS cable systems

图9 上海电缆研究所超导电缆示范工程运行负载情况Fig.9 Load conditions of the demonstration project of CD insulated HTS cable at Shanghai electric cable research Institute

1.3.1超导电力电缆的特点及适用场合

特点:体积小、重量轻、容量大、损耗低;安全稳定性强、故障下可兼具限流器的作用;具有良好的电磁屏蔽功能,不干扰其他地下设施;土建安装成本较低.

适用场合:人口密集或电力负荷特大的中心城区或工作区;地下空间拥挤,电网改造费用极高的地区.1.3.2低温绝缘超导电力电缆的结构和特点

1.3.2.1低温绝缘超导电力电缆的结构

低温绝缘结构是目前国际上开发应用的主流方向,优于室温绝缘结构的超导电力电缆.低温绝缘超导电力电缆的结构如图7所示.最中心的衬芯,是电缆导体绕制的骨架;衬芯外是超导体层,用多层超导带材按电流均流分布设计节距绕制而成,使用的超导带材为YBCO镀膜的二代超导带材,它优于Bi系(BSCCO)的一代超导带;超导体外是PPLP绝缘层;绝缘层外是屏蔽层,由超导带等组成,致冷介质使用液氮,在77 K温度下运行的3根单相电缆中采用两进一回方式流动,电缆进出口温差<2 K;电缆最外层是绝热管和护套.

1.3.2.2低温绝缘超导电力电缆的特点及性能测试结果

所研发的低温绝缘高温超导电缆系统额定容量为120 MVA(额定电压35 kV,额定电流2 000 A),长度50 m,三相交流;超导电缆实测(77 K)临界电流为3 350 A.系统在压力测试前后无明显变化,耐压性符合设计要求,实测(77 K)超导电缆绝热管的热损耗约为2 W/m,2 000 A负载下超导电缆的交流损耗约为1.2 W/m,每套超导终端的热损耗为200 W.主要电性能试验参考GB/T 12706—2008和IEC 60840—2004标准.主要电性能试验及结果见表1.

表1 主要电性能试验及结果Tab.1 Experiments and results of the main electric properties

1.3.2.3超导电缆系统工程现场安装竣工试验

三相50 m超导电缆及终端,施加交流电压42 kV时间1 h时,试验通过.

系统配备了一套完备的制冷和监控系统,采用高端智能控制与通讯技术,实现了无人电站的远程控制,为评估和研究超导电缆运行状态提供基础参数.在日常运行中,超导电缆短时负荷的有效值约为1 800 A,最大电流超过2 000 A(见图9),该超导电缆示范工程运行的负荷远大于国际著名的美国奥尔巴尼工程项目的负荷.本项目已从研究开发阶段转入产业化阶段,有关超导电力电缆系统的全生命周期分析(LCA),上缆所已经连续进行了8年,预计后续的LCA研究工作还将至少需要5年左右的时间.

1.40.075 mm超薄无氧铜带

30 mm连铸无氧铜杆,经连挤获得320 mm×16 mm坯料(扩展比10~12倍),通过冷轧可生产含氧量为5 ppm(1 ppm=1×10-4%),最小厚度达0.075 mm,最大宽度达300 mm的超薄无氧铜带.这种具有国际先进水平的工艺所生产的产品已畅销国外,用于电子工业和电缆屏蔽.

1.551 mm大直径电镀阳极磷铜球

用400型连续挤压机生产直径50 mm磷铜棒,通过螺旋孔型斜轧工艺,生产具有国际同类产品先进水平的51 mm磷铜球,用于线路板电镀阳极球,该种产品已进入国内外市场.创新开发的前景是生产更大直径的磷铜球.

2 中国金属导体制造业的发展趋向

展望未来,中国金属导体制造业值得关注的主要发展趋向有四项:继续推进“以铝节铜”;继续扩大高质量废杂铜直接再生导体的应用;创新开发增加品种,提高产品质量,使产品向中高端方向发展,扩大新的应用领域;开发国产铜、铝、双金属导体的制杆和制线装备,向高端升级换代.

2.1继续推进“以铝节铜”

中国电缆工业“以铝节铜”涉及:以部分铝和铝合金导体取代部分铜导体;以废铜直接再生利用制杆取代部分电解铜杆;以部分双金属制品取代部分铜制品;以“光进铜退”逐渐取代铜;以废电工级铝保级利用节约部分原生铝.

“以铝节铜”的含义是该用铜的线缆产品就用铜,对可用铜或铝作导体的产品,需经科学试验,实际试用成功的产品,才得以推广应用,反对盲目推行造成产品质量下降.“以铝节铜”提倡实事求是,反对虚假促销、宣传失实,扰乱市场秩序和盲目投资.

中国缺铜,但用铜的总量又是世界之最,且铜价起伏往往甚大,由此,铜和铝、铝和铝合金早已互为竞争者;这方面国内外都如此.

“以铝节铜”是国际性的总趋势,但按各国的国情、科学技术的进步有所不同,走走停停甚至出现反复,但总的趋向是渐进式的向前发展的,因此以铝节铜的前景大体上是明朗的.但到底是用铜的或铝的电缆应由终端用户的设计和使用者根据综合技术经济效果和运行安全可靠性来决定.

为了规范市场,推进以铝节铜的进展,我国已陆续颁布了下列7个标准:

(1) GB/T 3956—2008/IEC 60228:2004《电缆的导体》.

(2) GB/T 30552—2014《电缆导体用铝合金线》.

(3) GB/T 30551—2014/IEC 62004:2007《架空绞线用耐热铝合金线》.

(4) GB/T 23308—2009/IEC 60104:1987《架空绞线用铝-镁-硅系合金圆线》.

(5) NB/T xxxxx—xxxx《架空绞线用中强度铝合金线》(报批稿).

(6) NB/T 42051—2015《额定电压0.6/1 kV铝合金导体交联聚乙烯绝缘电缆》.

(7) GB/T 31840.1—2015《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)铝合金芯挤包绝缘电力电缆》.

第1部分:额定电压1 kV(Um=1.2 kV)和3 kV(Um=3.6 kV)电缆.

第2部分:额定电压6 kV(Um=7.2 kV)到30 kV(Um=36 kV)电缆.

第3部分:额定电压35 kV(Um=40.5 kV)电缆.

2.2继续扩大高质量废杂铜直接再生导体的应用

中国缺铜矿资源,再生制造作为循环经济“再利用”的高级形式,可达到与原有新品相同的质量,并顺应绿色、循环、低碳的消费理念和国际潮流.再生制造是一个富含技术含量的生产过程,品质保障尤为关键.我国已将再制造业列入节能环保产业,是阳光工业,大有发展前途.近10年来,世界再生铜产量已占原生铜产量的40%~55%,其中美国约占60%,日本约占45%,德国约占80%,而中国约占30%,与先进国家相比,我国尚有较大差距[5].

今后的方向很清楚,把近年来获得的创新成果“电工用废杂铜火法精炼直接再生高导电铜杆12万吨生产线及示范工程”推向市场,使优质的再生铜杆进一步扩大应用.

废杂铜直接再生铜不仅用于杆和线,亦可用于制棒、制管和型材等生产.随着废杂铜直接再生杆质量的提高、制造装备和技术的国产化,废杂铜直接再生杆与电解铜杆的竞争将更激烈,电解铜杆生产的过剩问题亦将更趋加深.

我国的再制造业起步比国外晚20多年,综合国情,今后尚需完善下列工作:

(1) 完善再制造业法律法规的建设,明确各方责任,推行“延伸的生产者责任制”,形成基于生产—消费—回收—再制造全生命周期的闭环系统.

(2) 采取激励手段,大力开展电子废弃物的回收工作,解决再制造业的“无米之炊”.

(3) 加强对再制造业的监督指导,尤其是对质量的全过程服务保障,使产品再制造与产品全生命周期服务组合起来,提升产品质量,为消费者创造价值.

(4) 提高进入“再生制造业的门槛标准,为保证产品优质”,对电工用再生铜杆应实行生产许可证制.2.3创新开发增加品种,提高产品质量,使产品向中高端方向发展,扩大新的应用领域

制杆是电缆工业的火车头.制杆的基础在于材料、工艺和装备.没有杆的品种和质量就没有线、缆的品种和质量,所以制好杆对于线缆生产十分重要.

2.3.1铜杆

我国引进铜连铸-连轧生产线有30多条,年产量为8~30万吨不等,原材料均使用电解铜.另有600余套无氧铜上引机组(大多为国产)以及200余条国产连铸-连轧生产线.从而铜杆装备的装机能力严重过剩(为国内铜杆需求量的2.5倍以上),开工率不足一半.再生铜杆严重的全国性质量问题(包括低氧和无氧铜杆),主要原因来自低水平的国产装备、原材料和工艺.化解过剩,值得关注.淘汰或改造后另找商业出路乃是必然趋势.

我国火法精炼直接再生高导电低氧铜杆的生产技术、工艺装备、质量评估方法和行业标准(YS/T 793—2012)已经解决,今后重点应在推广应用,建设新的生产线,淘汰老工艺、老装备,为国家节约电解铜、节能、降低对环境的污染状况.

2.3.2铝及铝合金杆

近些年来,我国对电工用铝和铝合金导体新材料、新工艺和新装备缺乏实质性的创新开发,今后要加强开发;发展电工用铝合金新材料,稳定铝合金生产的质量,提高生产成品率,仍是今后努力的方向.历史证明,没有质量就没有前景.

2.3.3双金属导体

所有双金属(包括包覆和镀覆)材料的质量问题,其核心技术在于两种材料过渡层的脆性和冶金结合.如果原始的铝或铝合金杆与包覆层之间的过渡层厚而脆,且结合不良,进而深加工的线或排,其质量是不会好的.

(1) 铜包铝杆.目前国产工艺和装备有两个主要问题:即由水平连铸法制造的铝杆或铝合金杆,表面质量和内在质量不佳;由国产连续包覆机组制造的双金属杆坯结合不良.致使拉线脱皮(针孔),甚至断线,从而引起加速的电化学腐蚀而断线.故今后仍需努力改进,因铜包铝线在通信领域尚有一定的市场.

(2) 铜包铝排.生产工艺有多种,但铜、铝结合问题同样是技术核心,从而涉及产品的成品率和成本,今后尚需努力改进.铜包铝排已制定行业标准,正在推广应用之中.

铜包铝杆、铜包铝线和铜包铝排,如果产量很大,尚有1个共同的问题:废杆、废线和废排的铜、铝分离处理问题.未经分离处理是不能用在火法精炼直接再生制杆中的;对分离处理的方法必须经济,且不会对环境产生二次污染.对含铜的铝合金生产中或许可“消化少量铜包铝废料”,但用量不会很大.

2.3.4制线是电缆生产的基础

电工用铜合金线和高纯铜线应用于电气化铁道用接触线和承力索;海洋开发用线缆;航空、航天用线缆;机器人线缆;特种电子线缆;特种电磁线;医疗机械用线缆;音响线等用的高保真线;超导线;电真空器件.

2.3.4.1电工用铜合金线

电工用铜合金线是中国电缆工业的缺门,它是制约发展特种电线电缆的原因之一,是创新开发类别众多的特种线缆的不可缺的基础材料之一.在国外,有的电工用铜合金线甚至不上国家标准,不转让技术.向国外出口,只卖半成品线,且由独家拉线、制成镀层线后在所在国销售.

电工用铜合金线属“小锅菜”,用量不大(不能和铜线用量相比)但品种多而特殊,技术要求高(利润也高),要迎合各种不同“口味”的特种线缆的特殊要求.所以,我国电缆工业要针对不同的特种线缆产品,搞由本行业生产的电工用铜合金线,而且要完善特殊的生产配套,以适应柔性生产.从而必须从原料熔化、合金化铸造和制杆入手,然后采用特种的深加工制线和制箔、热处理和镀银、镍、锡等技术,做出高导电、高强度、细的甚至超细的线和超薄的箔杆为制造特种线缆所用.

无论低、中、高铜合金、微合金化的铜合金以及复合化的铜合金,都会对导电率有所牺牲,以换取其他性能的明显提高,如抗拉强度和抗软化温度等.

2.3.4.2电工用高纯铜线

高纯铜,在于尽可能地提高铜材的导电率、导热率和高保真性能等特殊要求,分4,6和8 N 3个等级.已工业化的4 N铜在通讯、电子、医疗和双零漆包线等线缆上已获得广泛应用;超导线的热稳定材料需用高纯铜,因为它有残余电阻率(RRR=ρ293 K/ρ2.4 K)的要求;电真空器件需用高纯无氧铜(一般含氧量有10 ppm,5 ppm和1 ppm 3个等级);在高质量的线缆中往往要用6~7 N铜来制造.在电子技术(如低温粒子加速器)中,6 N铜(99.999 97%)已被使用;纯度最高的8 N铜国外已经产业化,用于音响线.

2.3.4.3电工用铝和铝合金线

电工用铝和铝合金线应用于架空导线;家用电器线缆;电力电缆和安装用线缆;汽车用线束;航空用线束;绕组线;船用线束;电力变压器;电机变压器(对可靠性、安全性要求不高的,非连续使用的,非长时间使用的);移动网用的射频电缆;风电用电缆;超高压和特高压直流输电用干式平波电抗器(在线路上已进入实际试用阶段,使用膜包矩形绞和组合膜包矩形绞铝绕组线制造);轨道交通用钢铝复合导电轨;屏蔽用编织线.

中国缺铜,以铝节铜绝非短期行为,也不会因铜价下跌而受到影响,它将渐进式地向前发展,因而必须从长计议.今后,铝和铝合金的用量,将逐渐向2位百分数迈进.

电工用铝和铝合金,除在架空导线上应用外,尚在下列应用领域有发展空间,其特点是根据产品需求,铝合金应具有高导电、可控强度和伸长率外,在不同应用中应具有抗蠕变性能、耐振动性能、可绕性、连续作业和长期使用的安全可靠性.在此领域中,一般需要直径达0.12 mm、0.30 mm的细线.对这种细铝线或铝合金线,如果制杆质量不良,将在拉线时频发断线.目前制造铝或铝合金杆,除连铸-连轧法外,国外已开发用上引法连铸线杆获得成功,如再开发特殊的深加工制线技术,或许是研发的方向之一.

2.3.5国产铜、铝、双金属制杆和制线装备

无论从节能、环保和产品质量上看,老旧的国产铜、铝、双金属制杆生产线都应从速淘汰、改造,向高端升级.从总体上看,我国铜、铝制线装备尚处国际同类装备20世纪90年代的水平,应加紧改造,向高端升级;国产铜包铝双金属生产线,其中:用水平连铸法生产的铝(合金)杆质量低下,包覆生产线铜、铝结合不良,导致拉线断线或脱铜;拉铜线的滑动式拉线机不适宜拉铜包铝线,由此拉线断线或产生表面针孔,从而很快引起电化学腐蚀断线.从而应从速淘汰、改造,向高端升级.

3 结束语

中国的金属导体制造业应以创新促发展,自强不息、自主创新,使金属导体的材料、工艺、装备和产品向高端提升,实现更新换代,向更耀眼的目标前进.

[1]黄崇祺.铜-铝导体生产的发展趋向及有关问题的探讨[J].电线电缆报,2004(3):3-12.

[2]黄崇祺.轮轨高速电气化铁路接触网用接触线的研究[J].中国铁道科学,2001,22(1):1-5.

[3]金荣涛.中国铜加工产业转型升级路在何方[J].世界有色金属,2015(4):60-64.

[4]钟华.国际电器电子产品再制造的经验及对我国的启示[J].再生资源,2015(3):17-20.

[5]丁涛,杨敬增.废电线电缆提取铜材料的工艺技术研究与设备分析[J].再生资源,2014(8):62-65.

Innovation and Development Trends of the Metal Conductor’s Manufacture in China’s Cable Industry

HUANG Chongqi

(Shanghai Electric Cable Research Institute, Shanghai 200093, China)

Wire and cable industry is an important basic industry in China,its production scale is big,high consumption,has become the world’s largest producer and consumer of wire and cable.In recent five years,China’s cable industry metal conductor manufacturing process technology and equipment development and product innovation made remarkable achievements.This paper expounds the five important achievement,analyzes the development direction of the China’s cable industry and puts forward some suggestions.

electric wire and cable industry; metal conductor; technical equipment; developing direction

1005-2046(2016)03-0063-09

DOI:10.13258/j.cnki.nmme.2016.03.001

2016-04-20

黄崇祺(1934—),男,中国工程院院士. 主要从事电工用铜、铝及其合金、双金属和再生铜压力加工制品的研究、开发和应用.

TD 952

A