基于焊点形态分析的小节距BGA焊盘尺寸设计

陈轶龙 贾建援 付红志 朱朝飞

1.西安电子科技大学,西安,710071 2.中兴通讯股份有限公司,深圳,518000

基于焊点形态分析的小节距BGA焊盘尺寸设计

陈轶龙1贾建援1付红志2朱朝飞1

1.西安电子科技大学,西安,7100712.中兴通讯股份有限公司,深圳,518000

摘要:为了寻找BGA焊点体积、焊盘尺寸及焊点节距之间的最佳匹配关系以提高焊接成品率,研究了焊点形态对焊接高度的影响。通过Runge-Kutta方法求解带体积约束的Young-Laplace方程,仿真分析了特定节距下焊点体积与焊盘尺寸对焊接效果的影响。结果表明,焊点体积的变化会使得整个焊点高度与承载力的关系曲线向左或者向右平移,而焊盘直径则对焊点的最大高度影响更加明显。需要同时改变焊点体积及焊盘直径以得到能够适应相应封装形式的翘曲变形。最后,按照中兴通讯股份有限公司某封装的0.4 mm节距BGA的标准,分析了0.35 mm节距及0.3 mm节距BGA封装下焊点体积与焊盘直径的最佳匹配关系。

关键词:球栅阵列封装;承载力;焊盘;节距

0引言

电子产品的更新换代,产品功能逐渐完善,性能不断提高,电子产品朝高速化、小型化及多功能化发展。球栅阵列(ball grid array,BGA)封装作为一种主要的封装形式,必须使焊点体积及焊点节距越来越小,才能在相同大小的芯片内封装更多的互联焊点以实现更多的功能。0.4 mm节距的封装器件为当前主要使用的最小节距的封装形式。0.35 mm节距及0.3 mm节距的封装形式是当前的主要攻克难题。当焊点节距小到一定程度时,工艺上会出现很多困难。

影响小节距焊接工艺的因素有很多。然而,焊接工艺最主要的目标就是焊接成品率。研究表明,焊点形态对焊接可靠性有直接影响[1-2]。考虑焊点体积的不可避免的制造误差及器件不同材料不同的热膨胀系数导致的芯片热翘曲变形,焊点形态需要在芯片任意位置适应不同的芯片翘曲变形量才能达到较高的焊接成品率[3]。因此,随着封装节距的变小,如何设计焊点体积与焊盘尺寸的工艺参数以使焊点能够适应芯片的翘曲变形尤为重要。目前,人们大多是依据经验方法来设计工艺参数,理论研究并不多见[4-5]。

本文将初值问题转化为边值问题,考虑体积约束,通过Runge-Kutta方法求解Young-Laplace方程,得到焊点形态及焊点的刚度曲线。再通过对0.4 mm节距封装形式的仿真分析,得到了焊点体积及焊盘尺寸与焊点刚度的对应关系。最后,按照0.4 mm节距封装的翘曲形式仿真分析了适合0.35 mm及0.3 mm节距封装形式的焊点体积及焊盘尺寸工艺参数。

1BGA焊点形态及其受力预测

1.1焊点形态预测

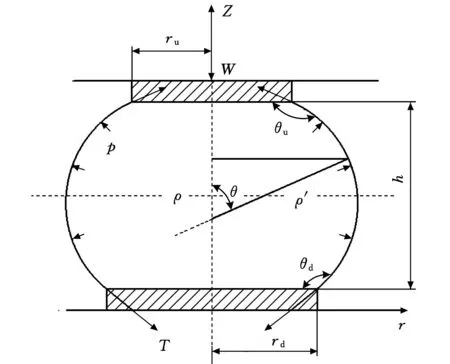

众所周知, Young-Laplace 方程可以描述静态液滴在没有容器时的形态。这个方程能够表达液滴表面自由能极小化及表面积极小化的状态[6-7]。图1给出了一个BGA焊点在焊接过程中液态下的模型及其必要参数。其中,阴影部分为焊盘的位置。图1中,h为焊点高度;ru、rd分别为上下焊盘半径;θu、θd分别为上下焊盘与焊点接触角;W为焊点的承载力;p为焊点内压力;T为焊点表面张力;ρ、ρ′为曲面上任意一点的两个主曲率半径。

图1 BGA焊点焊接液态模型

如图1所示,在柱坐标系下Young-Laplace方程为

(1)

其中,液态焊点内部压力为

p=pm-γgz

(2)

圆周向主曲率为

(3)

式中,γ为焊点的密度;z为液桥高度;pm为底部压强;g为重力加速度;θ为液桥的张力角;r为液桥半径(即焊点半径)。

考虑竖直方向的力平衡关系,有

(4)

其中,V0为焊点初始体积。由于Young-Laplace方程并不是一个封闭的方程,我们并不能得到需要的结果,因此,引入曲率k:

(5)

液态焊点的体积为

(6)

根据图1,结合式(5)和式(6),可以得到能够求解焊点形态的状态方程组:

(7)

给定表面张力T、焊点密度γ、焊点承载力W和焊点初始体积V0,使用MATLAB软件通过Runge-Kutta方法求解状态方程(式(7))可得到焊点形态。

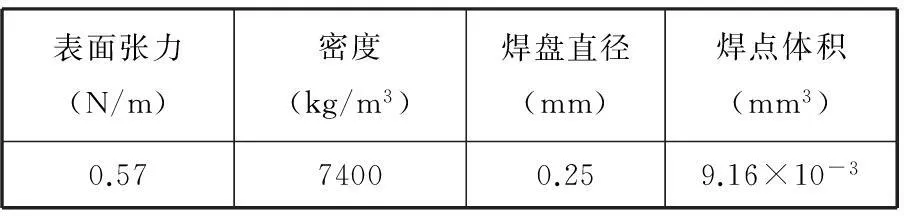

对无铅焊料 Sn96Ag3.5Cu0.5进行分析,各项参数如表1所示。

表1 焊料参数

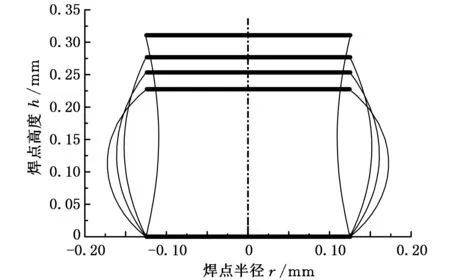

在焊接的自组装过程中,由于芯片的翘曲变形,位于芯片不同位置的焊点,其高度将会不同。由此,有些焊点会承受拉力,其他焊点则承受压力,而所有焊点的受力总和将与芯片重力达到平衡状态。所以,当给定不同的承载力W时, 焊点将会有不同的形态及高度。图2所示为不同承载力下的焊点形态仿真结果。可以看出,焊点承载力不同时,焊点的高度和焊点的最大径向尺寸完全不同,而这正是影响焊点是否会被拉断或者桥连的主要因素。

图2 不同焊点高度的焊点仿真形态

1.2焊点不同高度下受力分析

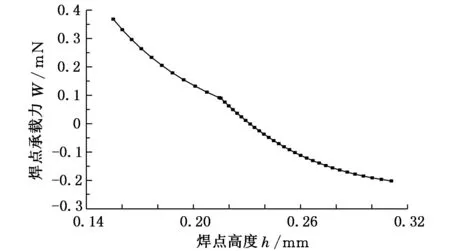

式(1)不仅是描述液体形态的方程,同时又是描述液膜力平衡的方程。一个特定体积的液态焊点在不同的承载力下有多种可能的形态,然而,它的最大高度是有限的,当给定焊盘等边界条件时,特定体积的焊点所能达到的最大高度是确定的。超过最大高度的焊点形态是不符合物理事实的,不能够通过方程求解[8]。但是,如果考虑焊点可以被挤压出焊盘的润湿区域到阻焊层上,那么焊点的最低高度是不好确定的。因此,本文规定,当焊点的最大径向直径大于焊点节距时定义为失效。根据1.1节中的焊点形态的预测,得到焊点高度与承载力的关系曲线,如图3所示。

图3 焊点高度与承载力关系

图3中,每一个黑点对应一个特定的焊点形态。横坐标对应的曲线范围提供了判断自组装过程中焊点的失效准则。如果芯片的间距大于焊点最大高度,则焊点会被拉断形成断路。如果芯片间距小于焊点最低高度,则焊点可能与周围的焊点桥连而断路。通过纵坐标,可以得到特定高度焊点的承载力,大于零则承受压力,小于零则承受拉力。要想提高焊接成品率,就需要提高焊点的高度范围,以适应芯片翘曲变形。

2焊点高度范围仿真分析

2.1体积及焊盘尺寸对焊点高度范围的影响

本文对中兴通讯股份有限公司提供的某型号的封装器件的BGA焊点进行仿真分析。其封装节距为0.4 mm。通过改变焊点的体积及焊盘的尺寸来寻找最佳的工艺参数配比。图4和表2所示为焊盘直径为0.25 mm不变,改变焊点体积得到的焊点最大高度和焊点最小高度范围。图4中的曲线序号对应于表2中的数据。

图4 不同焊点体积下的焊点高度与焊点承载力的关系

序号焊点体积(10-2mm3)焊点最小高度(mm)焊点最大高度(mm)10.560.08570.198020.680.09770.218930.820.10760.241740.970.12240.266151.150.13880.2918

由图4和表2可以看出,当焊点节距与焊盘直径确定时,随着焊点体积的增大,焊点高度与承载力的关系曲线会整体向右移。也就是说,当焊点体积增大时,焊点能够更好地适应翘曲量相对较大的封装形式。然而,焊点适应小翘曲量的能力变差,也就是说焊点更容易与附近的焊点桥连而形成短路。

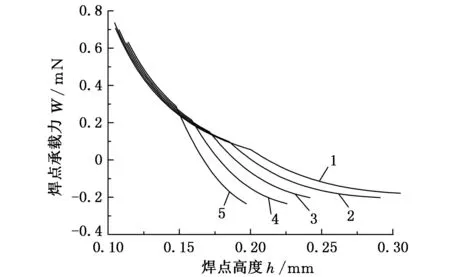

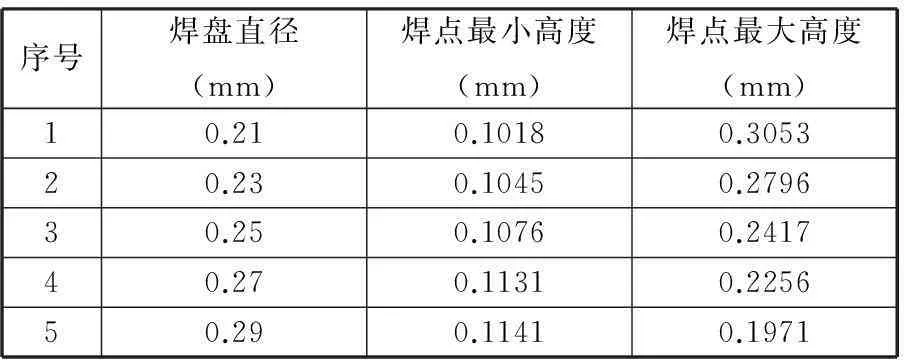

图5和表3所示为焊点体积为0.82×10-2mm3时,改变焊盘直径得到的焊点最大高度和焊点最小高度范围。图5中的序号对应于表3中的数据。

图5 不同焊盘直径下的焊点高度与焊点承载力关系

序号焊盘直径(mm)焊点最小高度(mm)焊点最大高度(mm)10.210.10180.305320.230.10450.279630.250.10760.241740.270.11310.225650.290.11410.1971

由图5和表3可以看出,当焊点节距和焊点体积确定不变时,随着焊盘直径的增大,焊点高度与承载力的关系曲线范围会减小。焊盘直径的增大使得焊点最小高度增大,而焊点最大高度减小。但是,可以看出,焊盘直径的变化对焊点最大高度的影响更明显。

考虑到焊点体积存在不可避免的制造误差以及焊点位置分布的随机性,为了能够更好地适应相应封装形式的翘曲变形量,减小焊点断路或短路的可能性以提高焊接成品率,就需要在设计时考虑焊盘直径、焊点节距与焊点体积三者之间的匹配关系。

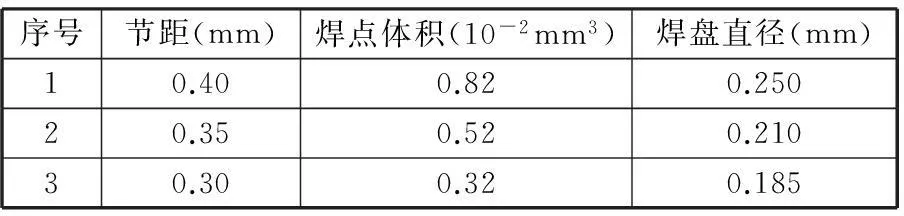

2.20.35 mm及0.3 mm节距封装的工艺参数仿真

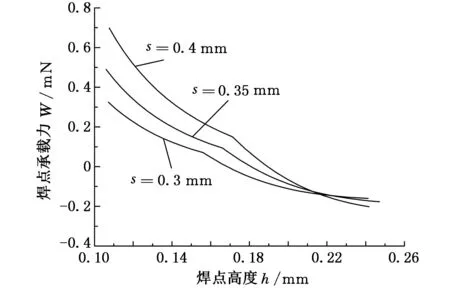

对于中兴通讯股份有限公司提供的该封装器件0.4 mm节距的封装形式,最终得出了焊点体积为0.82×10-2mm3、焊盘直径为0.25 mm的最佳匹配关系,能够适应芯片的翘曲变形,提高焊接成品率。面对目前寻求的更小节距的封装形式,就需要改变焊点体积及焊盘直径的尺寸。按照相同封装形式的翘曲变形量,表4给出了0.40 mm、0.35 mm和0.30 mm节距情况下的最佳焊点体积及焊盘直径参数。图6给出了三种不同节距s下焊点高度与承载力的关系曲线,三条曲线的横坐标范围基本相同,从而能够适应相同的封装形式下的翘曲变形。

表4 同节距下的最佳工艺参数

图6 不同节距s的焊点高度与承载力的关系

3结论

(1)焊点体积的变化会导致焊点的最大高度和最小高度同时变化;焊盘直径的改变对焊点最大高度有明显影响。

(2)需要同时调整焊点体积及焊盘直径才能使焊点适应相应封装的翘曲变形,提高焊接成平率。

(3)本文所述方法可以为新产品提供一种理论设计方法,降低试验成本。

参考文献:

[1]Zhang S, Kim S H, Kim T W, et al. A Study on the Solder Ball Size and Content Effects of Solder ACFs for Flex-on-board Assembly Applications Using Ultrasonic Bonding[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2015, 5(1): 9-14.

[2]Khor C Y, Abdullah M Z, Leong W C. Fluid/Structure Interaction Analysis of the Effects of Solder Bump Shapes and Input/Output Counts on Moulded Packaging[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2012, 2(4): 604-616.

[3]Tower S C, Su B Z, Lee Y C. Yield Prediction for Flip-chip Solder Assemblies Based on Solder Shape Modeling[J]. IEEE Transactions on Electronics Packaging Manufacturing, 1999, 22(1): 29-37.

[4]胡姜文,潘华强,郑锐,等.0.35 mm间隙BGA批量组装工艺探讨[C]//2014中国高端SMT学术会议论文集.宁波, 2014: 144-150.

[5]赵国玉,廖华冲,朱文兵. BGA焊接可靠性分析及工艺改进[J], 兵工自动化,2010, 29(3):35-37.

Zhao Guoyu,Liao Huachong,Zhu Wenbing. Reliability Analysis and Technology Improvement of BGA Welding[J]. Ordnance Industry Automation, 2010, 29(3):35-37.

[6]Heinrich S M, Schaefer M, Schroeder S A, et al. Prediction of Solder Joint Geometries in Array-type Interconnects[J]. Journal of Electronic Packaging, 1996, 118: 114-121.

[7]Finn R. Equilibrium Capillary Surfaces[M]. Berlin: Springer-Verlag, 1986.

[8]鲁赛. PoP封装结构焊球液桥随机性自组装及危险服役焊点的研究[D]. 西安:西安电子科技大学,2013.

(编辑王旻玥)

收稿日期:2016-01-20

基金项目:国家自然科学基金资助项目(61201021)

中图分类号:TG454

DOI:10.3969/j.issn.1004-132X.2016.13.015

作者简介:陈轶龙,男,1988年生。西安电子科技大学机电工程学院博士研究生。主要研究方向为电子封装可靠性。贾建援,男,1952年生。西安电子科技大学机电工程学院教授、博士研究生导师。付红志,男,1979年生。中兴通讯股份有限公司高级工程师。朱朝飞,男,1984年生。西安电子科技大学机电工程学院博士研究生。

Design of Fine Pitch BGA Solder Joint Pad Based on Solder Joint Shape Analyses

Chen Yilong1Jia Jianyuan1Fu Hongzhi2Zhu Zhaofei1

1.Xidian University,Xi’an,7100712.ZTE Corporation,Shenzhen,518000

Abstract:The influences of solder joint shape on the solder joint height were studied to find the optimal matching relations of the volume, the pitch and the pad of BGA solder joint to increase solder yield. The Young-Laplace equation with the constraint of the volume was solved based on the Runge-Kutta method. The influences of the solder joint volume and diameter of pad on the solder joint height range were simulated. The results show that the whole solder joint height range shifts left or right with the changing solder joint volume. The influences of the pad diameter on the maximum height of the solder joint are of more obvious. The warping adapting to the package might be obtained by changing solder joint volume and pad diameter at the same time.Based on the standard of a 0.4 mm pitch of BGA package of ZTE, the optimal matching relations of the solder joint volume and the diameter of the pad were analyzed with the 0.35 mm pitch and 0.3 mm pitch respectively.

Key words:ball grid array(BGA) package; carrying capacity; pad; pitch