活塞式水下力传感器压力平衡装置力学特性分析

陈恩伟 杨 历 曹永友 陆益民 刘正士 王 勇

合肥工业大学,合肥,230009

活塞式水下力传感器压力平衡装置力学特性分析

陈恩伟杨历曹永友陆益民刘正士王勇

合肥工业大学,合肥,230009

摘要:以深海活塞式力传感器为研究对象,基于液体的可压缩性,推导出活塞补偿器油液体积变化与仪器工作水深以及内外压差之间的关系式,并给出内外压差的计算方法。基于MATLAB软件对活塞式压力平衡装置进行静态和动态分析,以充油式深海压力传感器为例,推导出活塞的爬行现象与O形圈截面直径、预压缩率、摩擦因数、活塞质量之间的关系。研究结果表明,减小O形圈截面直径、预压缩率、摩擦因数、活塞质量均有助于改善爬行特性。总结了活塞式压力平衡装置结构的设计原则。

关键词:压力平衡装置;O形圈;静动态分析;爬行现象

0引言

随着海洋观测和开发的深入,水下仪器设备(包括水下机器人、水下传感器、水下作业工具、水下动力源等)不断走向深海,在面对平均水深3000 m[1]的大压力问题时, 如果仅采用耐压设计, 不仅会造成设备的体积、质量及水中运动阻力增大, 而且会导致水下力传感器精度降低, 甚至无法工作。而利用高精度的位移传感器来测量压力变化量,可以获得比标准压力传感器更高的测量精度[2]。压力平衡(压力补偿) 技术是目前解决这一问题的有效途径[3]。

目前,国内外的压力补偿技术主要是利用弹性元件,如膜片、软囊、波纹管等在水压力作用下产生弹性变形,使得充油(压力平衡油液)的水下仪器设备内部的油压与外部海水的压力趋于平衡,仪器设备的壳体承受的压差减小,从而可以减小仪器设备壳体的壁厚,使仪器设备变得轻巧,提高传感器的精度[4-5]。

活塞式压力平衡装置利用活塞在水压作用下在缸体中的移动,使充油的水下仪器设备内部的油压与外部的水压趋于平衡。该方法从原理上不是利用弹性元件的变形,其活塞和缸体可以不采用橡胶材料,水压增大使活塞位移随之增大时,内外压差仍可保持较小,使水下仪器设备能够胜任深海环境工作[6]。但是由于活塞与缸体间摩擦阻力的作用,以及油液的可压缩性,活塞不能实现平稳移动,出现运动-静止-运动的现象,即时走时停、时快时慢的现象,称为“爬行”[7]。严重的爬行现象会使压力平衡装置失去压力补偿功能,损坏仪器设备。Mokhtar等[8]认为摩擦力的变化是由静摩擦、动摩擦因数不同引起的,而爬行运动是这一变化过程的直接后果;Capone等[9]认为爬行是一种周期性的自激振动,起因与摩擦力有关。活塞式压力平衡装置采用O形密封圈进行密封,活塞与缸体之间摩擦力主要是由密封圈和缸体间的接触产生的。张云启[10]、李勇波等[11]、牛文达[12]分析并试验了摩擦因数、O形圈压缩率和截面直径等参数对压力平衡装置密封性及启动摩擦力的影响。金哲等[13]分别建立了横向、垂向液压缸的低速爬行动力学模型,研究了不同要素对横向、垂向液压缸低速特性的影响规律,并提出了提高液压缸低速控制精度的方法。吴用[14]分析了直线往复运动液压缸爬行现象产生的原因,认为爬行现象主要与设计、生产制作、装配、使用、密封等有关。周丽娟[15]采用压力平衡装置的逆应用和补偿器静态工作特性试验,获得补偿腔活塞实际移动时所需要的内外压力差。刘振东[16]对活塞式力传感器O形圈进行了分析,得出在满足O形圈密封可靠的情况下,活塞式压力补偿器的密封材料应选取具有适当小的摩擦因数的材料。因此,探讨活塞的压力平衡能力,找出爬行现象与各结构参数的关系很有必要。

本文基于液体的可压缩性,研究了活塞的压力平衡能力、爬行现象与O形圈截面直径、预压缩率、摩擦因数和活塞质量之间的关系,总结了活塞式压力平衡结构的设计原则。

1活塞式压力平衡装置原理简介

活塞式压力平衡装置结构如图1所示。在初始静摩擦力作用下,活塞处于静平衡。随着压力平衡装置下潜,外部海水压力增大,经一段时间,当内外压差力大于最大静摩擦力时,活塞开始向里移动,内部油液受压缩体积变小压力增大,自动与外部海水压力、摩擦力相平衡。当压力平衡装置上升时,海水压力减小,内部油液压力大于海水压力,活塞向外移动,油液体积变大压力减小,最终达到与外部海水压力、摩擦力相平衡。

图1 活塞式压力平衡装置结构示意图

2活塞式压力平衡装置静力学分析

2.1公式推导

如图1所示,活塞式压力平衡装置开始运动的临界条件为作用在活塞截面上的海水压力等于油液压力和活塞与缸体间的最大静摩擦力之和,其内部静力平衡方程为

pEA=pCA+FS

(1)

式中,pE为活塞受到的海水的压力;pc为压力平衡装置补偿腔的油液压力;A为活塞工作时的截面积;FS为活塞与缸体间的最大静摩擦力。

由式(1)可得,在临界状态下,压力平衡装置内外压差为

(2)

活塞的面积为

(3)

式中,D为O形圈的外直径。

由式(1)~式(3)可知,临界状态下,压力平衡装置内外压差与最大静摩擦力之间的关系为

(4)

由此可知,压力平衡装置的活塞开始运动时的内外压差(即启动压差)与最大静摩擦力成正比。最大静摩擦力越大,启动压差越大,在静止阶段不能平衡外部海水压力,起不到压力补偿作用或补偿不及时,会毁坏水下仪器设备。

活塞与缸体利用O形密封圈密封,密封的动摩擦力Ff[17]为

(5)

式中,E为O形圈材料的弹性模量;f为O形圈与缸体的动摩擦因数;d为O形圈的截面直径;e为O形圈的预压缩率;μ为O形圈的泊松比。

O形密封圈的最大静摩擦力与动摩擦力之间的关系为

FS=αFf

(6)

式中,α为比例常数,即静摩擦因数,取值范围为3~4[15]。

综上所述,临界状态下压力平衡装置静力平衡方程为

(7)

2.2算例分析

考虑到传感器在海水环境下使用,选择O形密封圈的材料为聚四氟乙烯包覆的氟橡胶,取其弹性模量为7.84 MPa,泊松比为0.49[16];由于压力平衡装置的结构紧凑,选取O形圈外径D=31 mm,O形圈的截面直径d=2 mm;O形圈为往复运动的密封件,压缩率应为6%~20%,本文选取O形密封圈的预压缩率e=17%[15]。

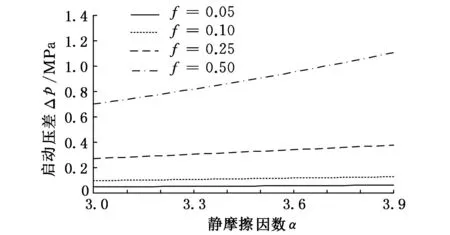

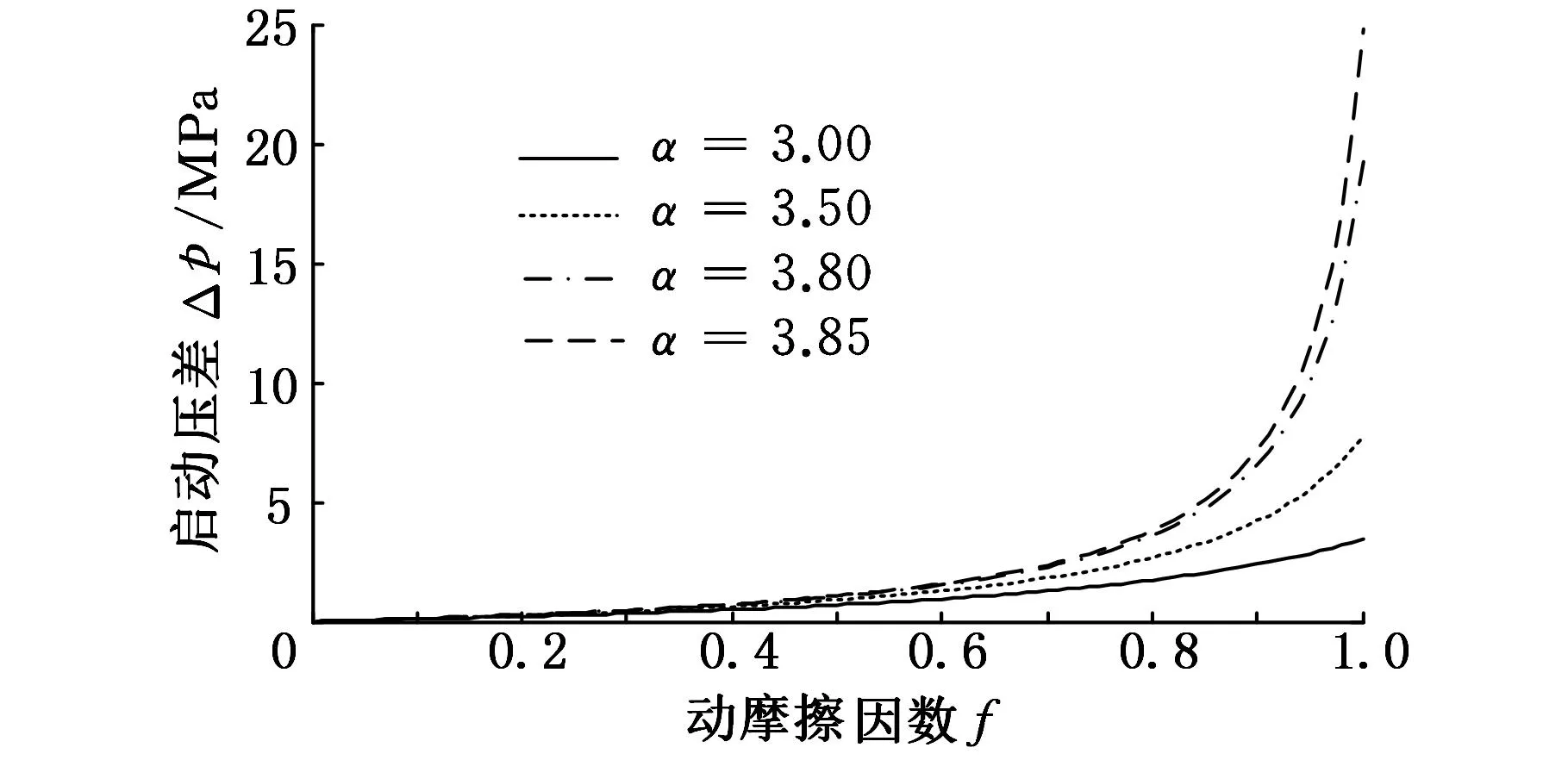

将所有参数代入式(7)中,用MATLAB软件绘制压力平衡装置静态工作特性曲线。将O形密封圈的静摩擦因数取值范围缩小到3.0~3.85,仿真出活塞式压力平衡装置的启动压差与静摩擦因数之间的关系,如图2所示。然后分别取不同的静摩擦因数,仿真出活塞式压力平衡装置的启动压差与动摩擦因数之间的关系,如图3所示。

图2 启动压差与静摩擦因数的关系

图3 启动压差与动摩擦因数的关系

由图2、图3可知,当动摩擦因数f取定值时,静摩擦因数α增大,活塞式压力补偿器的启动压差越大;当静摩擦因数α取定值时,动摩擦因数f增大,活塞式压力平衡装置的启动压差增大。如图3所示,当动摩擦因数f为0~0.9时,启动压差上升幅度较缓;为0.9~1.0时,静摩擦因数α增大,曲线坡度越陡,启动压差上升越快。当f=1.0时,启动压差为25 MPa,不利于活塞的移动。

活塞与缸体之间的动摩擦因数f和静摩擦因数α是影响启动压差的关键。动摩擦因数和静摩擦因数如果过大,启动压差就随之增大。通过减小动摩擦因数f和静摩擦因数α,可以实现活塞与缸体之间的灵活移动,提高系统的压力补偿性能,但静摩擦因数、动摩擦因数也受密封条件限制而不能太小。

3活塞式压力平衡装置动态工作特性

3.1公式推导

在深海条件下工作的水下仪器设备,由于其工作环境十分恶劣,受多方面的因素影响,根据文献[18-19]中的公式来估算工作水深的压力:

(8)

式中,p为该水深处表压力,即绝对压力与大气压力之差;h为海水深度。

式(8)考虑了体积模量作用引起的不同水深处海水密度变化的影响。

假设活塞式压力平衡装置是以速度v匀速下潜的,忽略因活塞移动引起的水压变化,则由式(8)可得海水压力即绝对压力与下潜速度、时间的关系:

(9)

式中,p0为大气压强,在常温下为1.01×105Pa;t为下潜时间。

活塞式压力平衡装置在下潜过程中,由于内外压差和动摩擦力作用而向右移动(图1),即x>0,且在改变速度方向时,动摩擦力也随之改变。压力平衡装置工作时的动态平衡方程为

(10)

式中,m为活塞的质量;x为活塞的位移。

活塞的形状简化成圆柱形,则质量m的计算公式为

(11)

式中,ρ为活塞密度;VH为活塞的体积;L为活塞长度。

活塞式压力平衡装置在压力补偿的过程中,内部油液体积压缩量与活塞位移的关系为

dV=Adx

(12)

与此同时,在系统油液中,由于体积压缩引起的压力变化为

(13)

式中,E0为油液的体积弹性模量;VY为初始内部油液的体积。

当活塞式压力平衡装置在水平面上时,活塞位移为0,补偿腔内的压力与外界大气压强p0相等,代入式(13)可得活塞内部油液压力与活塞移动位移之间的关系:

(14)

将式(9)与式(14)相减得

(15)

综上可得压力平衡装置工作时的动态平衡方程:

(16)

3.2算例分析

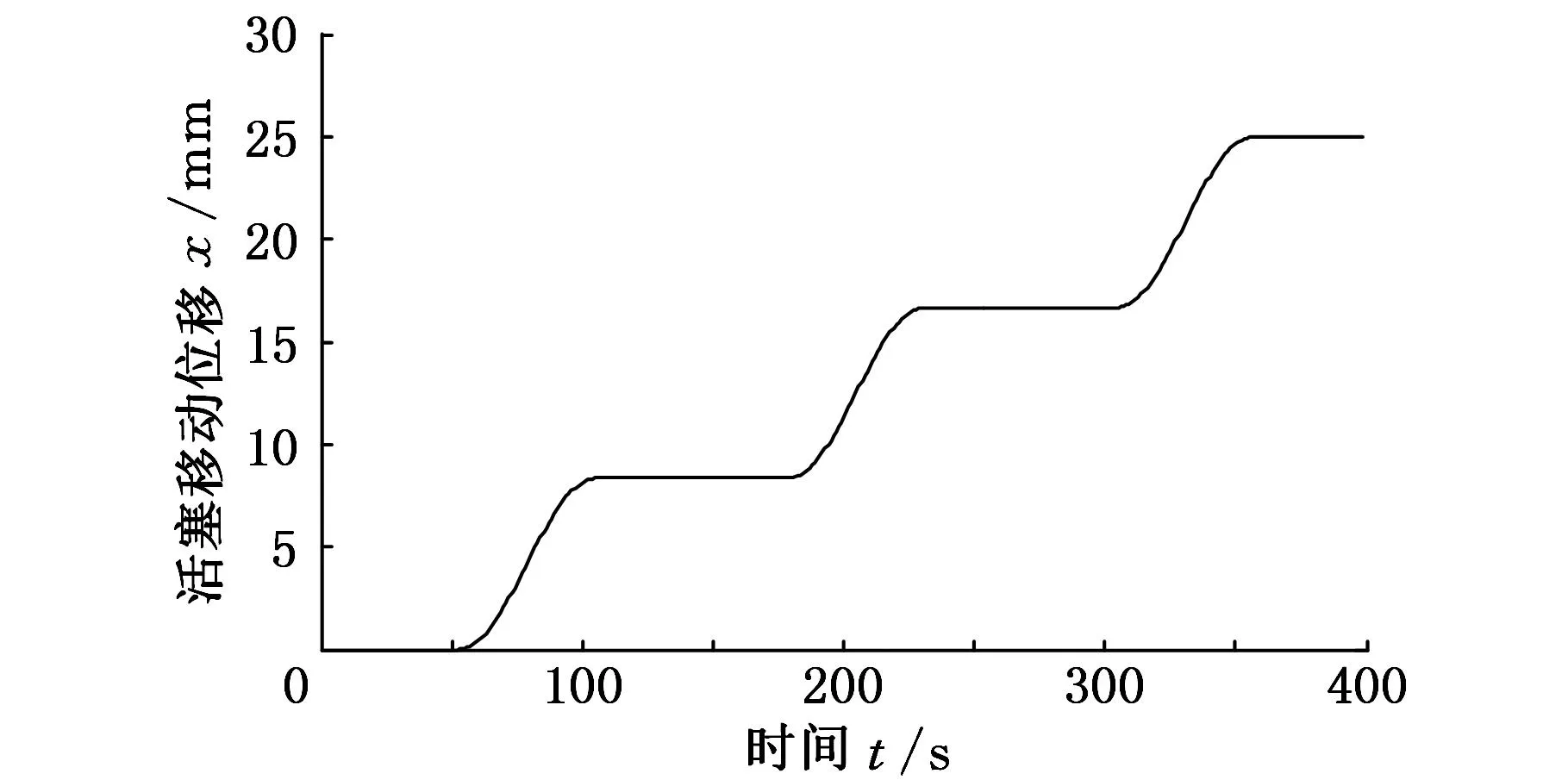

活塞与缸体之间的密封选用O形密封圈,取压力平衡装置内部工作油液体积VY=200 cm3,活塞密度ρ=7.8×103kg/m3,活塞长度L=9.0 mm,摩擦因数f=0.25,下潜速度v=0.5 m/s,下潜深度h=200 m,油液体积弹性模量E0=2.0 GPa,其他参数和静态工作特性中的取值一样。

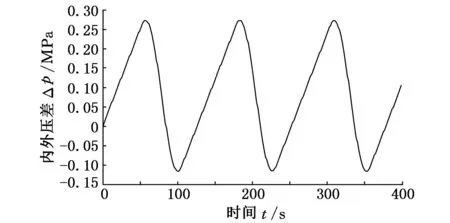

基于MATLAB软件进行动态仿真,获得系统的输出响应,如图4~图6所示。由图4~图6可知,压力平衡装置下潜时,活塞出现爬行现象,即随着水深的增加,外部海水压强增大,内外压差力小于最大静摩擦力,活塞静止。当内外压差力大于最大静摩擦力时,活塞开始运动并加速运动;活塞运动的同时内部油液受压缩压强增大,内外压差逐渐减小,当内外压差力小于动摩擦力时,活塞减速运动;当内外压差为负值时,活塞在动摩擦力与内外压差力作用下速度减为0,这时内外差压力又小于最大静摩擦力,活塞再静止;压力平衡装置继续下潜,外部海水压强增大,重复上一步运动,即活塞呈现出运动-静止-运动,并最终静止。由图6可知,活塞是按一定周期规律运动的,内外压差始终在-0.1~0.3 MPa范围内变动,不随着海水深度变化。即使在深度3000 m、压强约为30 MPa的深海,也能保证水下仪器设备工作时的内外压差很小,因此补偿性能很好,可适应长期水下工作,但应减小爬行现象,否则会导致压力补偿不及时,破坏水下仪器设备。

图4 动态仿真获得的活塞移动位移

图5 动态仿真获得的活塞移动速度

图6 动态仿真获得的内外压差

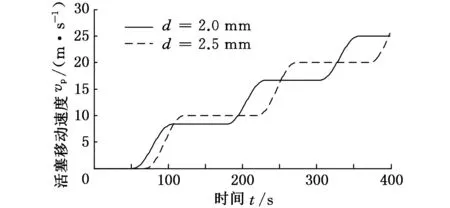

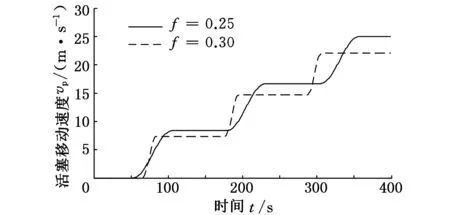

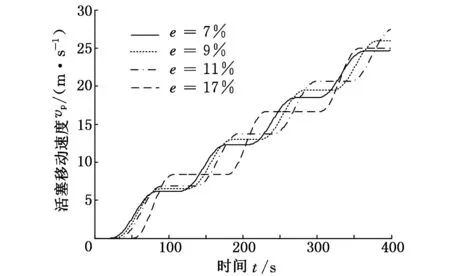

图7~图9为改变O形圈截面直径、摩擦因数和预压缩率等参数获得系统输出响应。由图7~图9知,O形圈截面直径、摩擦因数、预压缩率越大,爬行现象越明显。究其原因,由式(5)可知,这些参数和摩擦力成正比,取值越大摩擦力越大,爬行越明显,活塞开始运动时间也越晚且启动压差越大。由图7知,当d=2.0 mm时,活塞在105~185 s处于静止不动;当d=2.5 mm时,活塞在124~224 s处于静止不动,爬行时间增加了四分之一,所以应选取截面直径较小的O形圈。由图9可知,O形圈预压缩率越大,爬行现象越明显,当预压缩率增加0.1时,爬行时间约增加一倍。但是预压缩率和密封性能有关,太小的预压缩率不能满足系统的密封要求,所以应适当减小O形圈的预压缩率。

图7 不同O形圈截面直径条件下的活塞移动速度

图8 不同动摩擦因数条件下的活塞移动速度

图9 不同O形圈预压缩率条件下的活塞移动速度

图10所示为改变活塞质量获得的系统输出响应。由图10可知,活塞质量越小,越容易运动,爬行现象越不明显。所以应适当减小活塞质量,选取密度小的材料(而不是金属或橡胶),这也是活塞式压力平衡装置的优势。

图10 不同活塞质量条件下的活塞移动速度

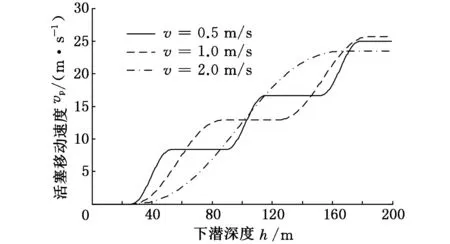

图11 不同下潜速度条件下的活塞移动速度

图11所示为改变下潜速度获得的系统输出响应。由图11可知,随着下潜速度的增大,爬行现象逐渐不明显。当v=0.5 m/s时,活塞在50~90 m静止;当v=1.0 m/s时,活塞在87~122 m静止,爬行距离缩短约5 m,所以应适当增大平衡装置的下潜速度。

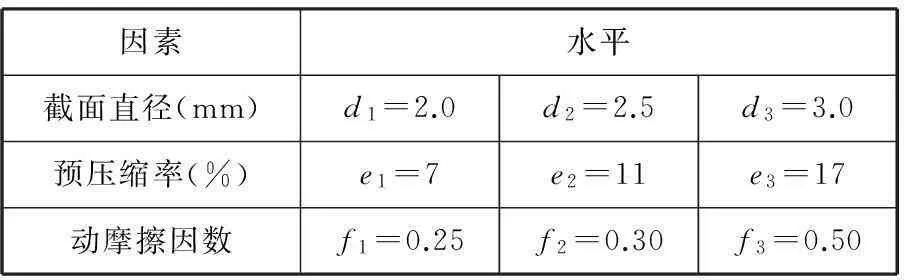

采用正交试验法(见表1)考察O形圈截面直径、预压缩率、动摩擦因数对活塞式压力平衡装置的启动压差及爬行现象的影响,通过试验得出结论:变化动摩擦因数对活塞式压力平衡装置的补偿性能影响最大,其次是O形圈预压缩率,最后是O形圈截面直径。

表1 正交试验因素及试验水平

4活塞式水下力传感器的设计原则

(1)在保证安全的情况下,应尽可能减小静摩擦因数和动摩擦因数,减小启动压差,使活塞移动灵敏。

(2)活塞材料的密度应较小,抗腐蚀能力强且能保证在水下工作较长时间不用更换。

(3)选取质量较小的活塞、较小的O形圈截面直径和较小的O形圈预压缩率。

(4)选取密封等级高的O形密封圈,密封元件和活塞融为一体,从而保证活塞较小的质量、较少的误差环节,能够精确地控制活塞密封的接触宽度和接触压力。

5结论

(1)基于液体的可压缩性,提出水下仪器设备内外压差的计算方法和相关公式。

(2)适当减小静摩擦因数和动摩擦因数,可以减小活塞式压力平衡装置的启动压差。

(3)减小活塞及附件的质量、减小O形圈截面直径、减小预压缩率、减小动摩擦因数和增大下潜速度可以减弱或消除爬行现象。

(4)总结了活塞式压力平衡结构的设计原则,为基于活塞式压力平衡装置的水下仪器设备结构设计提供了指导。

参考文献:

[1]封锡盛.从有缆遥控水下机器人到自治水下机器人[J].中国工程科学,2000,2(12):29-33.

Feng Xisheng. From Remotely Operated Vehicles to Autonomous Undersea Vehicles[J].Chinese Engineering Sciences, 2000, 2(12): 29-33.

[2]吴建美.深海压力模拟试验装置的研究[D].合肥:合肥工业大学,2015.

[3]陈建平,薛建平.深潜器设计中的压力补偿研究[J]. 液压与气动,1995(1):16-18.

Chen Jianping, Xue Jianping.Research on Pressure Compensation in the Design of the Submersible[J]. Hydraulics and Pneumatics, 1995(1): 16-18.

[4]王勇,刘正士,陈恩伟,等.膜片式水下力传感器力学特性与设计原则分析[J].中国机械工程,2008,19(15): 1774-1777.

Wang Yong, Liu Zhengshi, Chen Enwei, et al. Mechanical Characteristics and Design Principles of Underwater Force Sensor Based on Pressure Balance of Film[J]. China Mechanical Engineering, 2008, 19(15): 1774-1777.

[5]王勇,刘正士,陈恩伟,等.软囊式水下力传感器的力学特性与设计原则[J].机械工程学报,2009,45(10): 15-21.

Wang Yong, Liu Zhengshi, Chen Enwei, et al. Mechanical Characteristic and Design Principle of Underwater Force Sensor Based on Pressure Balance of Bladder[J]. Journal of Mechanical Engineering, 2009, 45(10): 15-21.

[6]王勇.水下机器人多轴力传感器关键技术及其应用研究[D]. 合肥:合肥工业大学,2007.

[7]SMC(中国)有限公司. 现代实用气动技术[M]. 北京:机械工业出版社,1998.

[8]Mokhtar M O A, Younes Y K, El Mahdy T H, et al. A Theoretical and Experimental Study on the Dynamics of Sliding Bodies with Dry Conformal Contacts[J]. Wear, 1998, 218(2): 172-178.

[9]Capone G, D’ Agostino V, Della Valle S, et al. Influence of the Variation between Static and Kinetic Friction on Stick-slip Instability[J]. Wear, 1993, 161(1/2): 121-126.

[10]张云启.深海活塞式压力平衡装置密封结构的研究[D].合肥:合肥工业大学,2014.

[11]李勇波,黄豪彩,牛文达.压力补偿器密封件的有限元分析及实验研究[J].液压气动与密封,2010,30(10): 23-27.

Li Yongbo, Huang Haocai, Niu Wenda. Experimental Research and Finite Element Analysis of Seals in the Pressure Compensator[J]. Hydraulics Pneumatics and Seals, 2010, 30(10): 23-27.

[12]牛文达.气密采水瓶压力补偿器设计与密封性能试验研究[D]. 杭州:浙江大学,2010.

[13]金哲,柯坚,于兰英,等.液压缸低速爬行动力学研究[J]. 机械设计,2006,23(2):39-42.

Jin Zhe, Ke Jian, Yu Lanying, et al. Study on Low Speed Creeping Dynamics of Hydraulic Cylinder[J]. Journal of Machine Design, 2006, 23(2): 39-42.

[14]吴用.简析直线往复运动液压缸爬行的原因和对策[J].液压气动与密封,2013,33(7): 55-57.

Wu Yong. The Brief Analysis on Cause and Solution of Linear Reciprocating Hydraulic Cylinder’s Creeping[J]. Hydraulics Pneumatics and Seals, 2013, 33(7): 55-57.

[15]周丽娟.基于压力自适应体积补偿的气密采水器的设计及试验研究[D].杭州:浙江大学,2008.

[16]刘振东.深海活塞式压力补偿器的力学特性分析[D]. 合肥:合肥工业大学,2013.

[17]徐辅任.对O形密封圈引起的摩擦力的计算[J].石油机械,1989, 17(8): 9-10.

Xu Furen.Calculation of Friction Force Caused by O-shaped Sealing Ring[J]. China Petroleum Machinery, 1989,17(8):9-10.

[18]Hackman D J,Caudy D W. 水下工具[M].吴晶,译.北京:海洋出版社,1986.

[19]邹波.深海电机旋转轴密封性能研究[D].成都:西南交通大学,2008.

(编辑王旻玥)

收稿日期:2015-08-31

基金项目:国家自然科学基金资助项目(51305115,51279044)

中图分类号:TP212

DOI:10.3969/j.issn.1004-132X.2016.13.002

作者简介:陈恩伟,男,1979年生。 合肥工业大学机械与汽车工程学院副研究员、博士。主要研究方向为结构系统动力学、噪声振动控制。杨历,男,1989年生。合肥工业大学机械与汽车工程学院硕士研究生。曹永友,男,1989年生。合肥工业大学机械与汽车工程学院硕士研究生。陆益民,男,1972年生。合肥工业大学机械与汽车工程学院副教授、博士。刘正士(通信作者),男,1947年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。王勇,男,1969年生。合肥工业大学机械与汽车工程学院教授。

Analyses of Mechanics Property of Pressure Balance Devices of Piston Type Underwater Force Sensor

Chen EnweiYang LiCao YongyouLu YiminLiu ZhengshiWang Yong

Hefei University of Technology, Hefei, 230009

Abstract:Based on the condensability of liquid, the underwater force sensor with pressure balance of piston was investigated and the relationship among the working-depth of equipment, the volume change of the compensator fluid of piston and the pressure difference between inside and outside of equipment were deduced. The calculation method was also put forward. The static and dynamic analyses of the force sensor by MATLAB provided reference for design and calculation of piston used for pressure balance. The relationship between the creeping phenomenon of piston used for oil-filled deep-sea pressure sensor and the relevant parameters of O-shaped ring was analyzed. The results show that reducing the O-shaped ring cross-sectional diameter, the rate of pre-compression, the friction coefficient and the piston quality help to improve the creeping characteristics. The design principles of the structure of pressure balance device of piston were summarized.

Key words:pressure balancing device; O-shaped ring; static and dynamic analysis; creeping phenomenon