基于CATIA/CAA的轮胎花纹设计及自动节距排列

李 华,张 敏,程丽娜,吴东霞

(中策橡胶集团有限公司,浙江 杭州 310018)

伴随着经济的不断发展,汽车的需求量日益增大,而轮胎在汽车行驶的舒适性和安全性方面起着重要作用。因此,轮胎的设计变得日益重要,复杂程度也逐渐上升,胎面花纹形状千变万化,结构复杂,常需要耗费大量设计时间。二维图形设计已经无法满足轮胎设计要求,众多轮胎企业纷纷采用CATIA,UG和SolidWorks等三维软件进行轮胎设计开发,显著缩短了轮胎的开发周期,同时伴随着设计自动化程度的提高,轮胎的设计质量也得到了明显提升[1]。

胎面花纹对噪声、滚动阻力和滑水等轮胎性能有重要影响[2-5],是轮胎产品设计的重要组成部分。改进胎面花纹的设计方法、优化设计系统是提高轮胎质量的重要途径[6]。国外研究者积累了丰富的轮胎花纹设计经验和技术。S.Fujiwara等[7]通过研究轮胎花纹沟槽产生谐振频率的原理,提出了可以降低花纹沟噪声的稳态花纹设计方法。W.Strache等[8]将虚拟开发技术应用到轮胎花纹设计过程中,可缩短开发周期和降低开发成本。C.H.Chu等[9]在分析轮胎及其花纹特点的基础上,借助CATIA提供的CAA-RADE开发工具,实现了轮胎三维花纹的快速化设计。国内的轮胎企业和院校也在研究轮胎花纹设计的开发技术,主要有基于语义的轮胎3D花纹设计、轮胎模具花纹块系统、基于CAA-RADE的轮胎三维花纹参数化设计等[10-14]。

为了满足轮胎花纹设计的精细复杂程度,本工作在CATIA V5R22版本下根据花纹块最小单元——节距设计,在GSD(Generative Shape Design,创成式曲面设计)模块进行轮胎参数化的节距花纹2D线框和3D曲面设计,然后在PDG(Part Design,零件设计)模块下转化为3D实体。通过三维设计中常用的扫略、拉伸、旋转、曲面特征、布尔运算等命令,完成轮胎花纹的三维造型[15]。在设计过程中,利用参数驱动及CATIA知识工程的特性,先完成一个节距花纹实体的模板创建,并以“节距代号”为主要发布参数进行模板封装。通过参数变化即可实现不同节距花纹实体的自动生成。然后在ASD(Assembly Design,装配设计)模块利用CAA二次开发自动调用单节距花纹模板,根据花纹节距排列顺序的设计要求,通过程序自动完成轮胎花纹整周的装配。

1 CATIA参数化模板设计在花纹设计中的应用

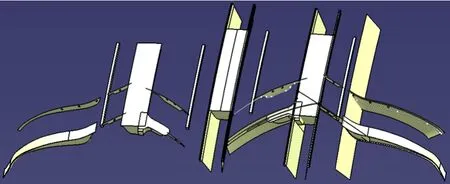

轮胎花纹一般有3—5个不同节距组成。以RP18花纹5个节距设计为例,轮胎整周由A,B,C,D,E五个节距根据一定的顺序环形排列组成,这5个节距形状相似而尺寸不同(一般A为最大,E为最小)。为了直观展示节距之间的异同,将5个节距花纹展开在同一个平面内,如图1所示。

每个节距花纹设计只有参数不同而形状一致,利用CATIA参数驱动及知识工程工具,通过更改模板中发布的“节距代号”参数即可实现由1个节距变参数而生成其他4个节距的操作,由此轮胎的花纹设计就集中到可用参数化的单节距模板设计上。

2 节距花纹的设计

2.1 2D线框设计

在GSD模块下,根据花纹特点划分出最小设计单元——节距,首先进行2D线框设计。根据实际需要,如果花纹为对称设计,则只需要画出单侧图形,通过相应的对称、平移操作即可得到另一侧图形,如图2所示。

2.2 3D曲面设计

在GSD模块下,根据上级设计节点输出的轮廓曲线,旋转即可得到轮胎胎面和沟底面等3D花纹设计中需要的曲面。将已设计好的2D单节距花纹线框对应依次展开投影到胎面上,如图3所示。然后根据3D设计参数进行角度扫略、桥接、圆角、修剪等操作,实现花纹节距的3D曲面造型的生成,如图4所示。

图4 3D曲面节距花纹示意

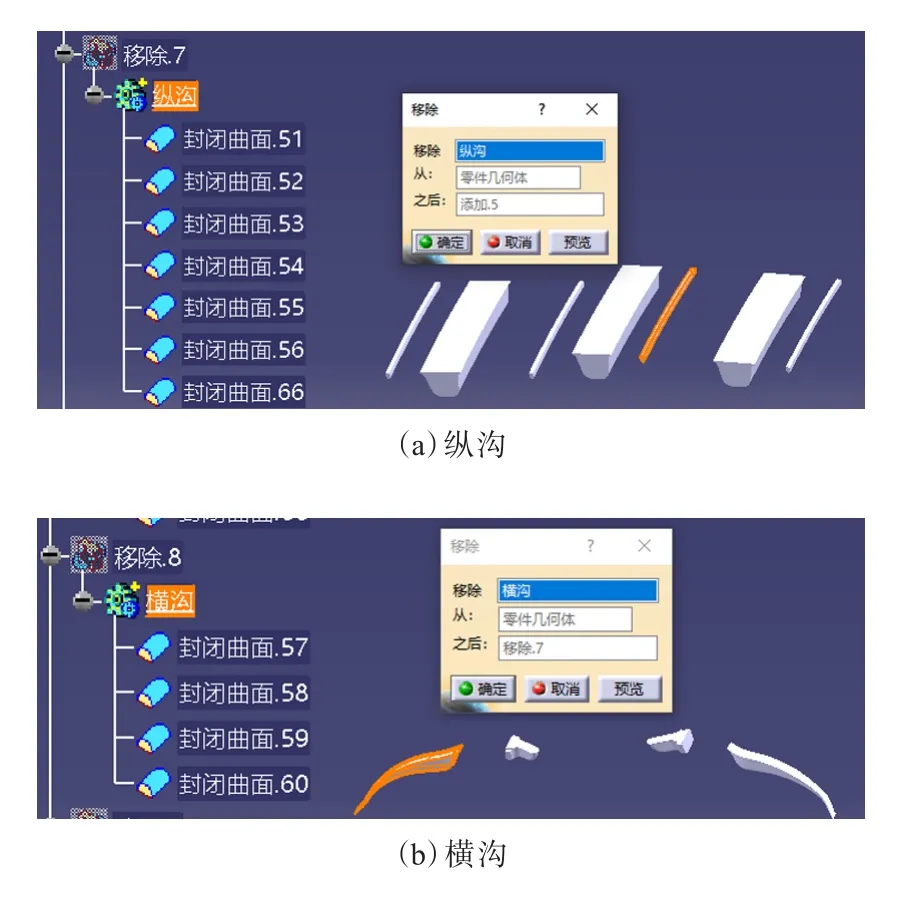

2.3 3D实体设计

在PDG模块下,首先将3D曲面节距花纹设计中的沟和钢片进行封闭曲面,转化为3D实体。为了便于节距实体在轮胎整周装配,避免轮胎实体的重复装配,在单节距花纹实体设计中,并不涉及光面轮胎的实体,对节距花纹实体采用布尔减的设计,如图5所示。

图5 3D实体节距花纹设计界面

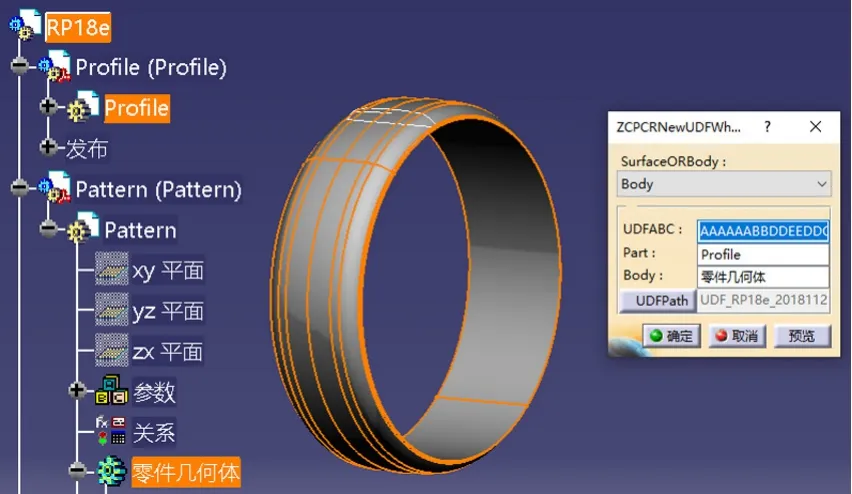

3 轮胎整周花纹自动装配

在ASD模块中,首先根据轮廓曲线得到光面轮胎实体。利用CAA编程二次开发,对做好的3D节距花纹实体进行调用,并根据节距长度自动进行节距间环形排列角度的计算。在开发工具的对话框中输入节距排列顺序“UDFABC”,装配树结构中选择轮廓“Part”和装配的光面轮胎“Body”,再对装配的节距花纹3D实体文件做路径选择,最后点击“确定”按钮,即可实现自动节距花纹的整周装配,如图6所示。

图6 轮胎整周花纹自动装配界面

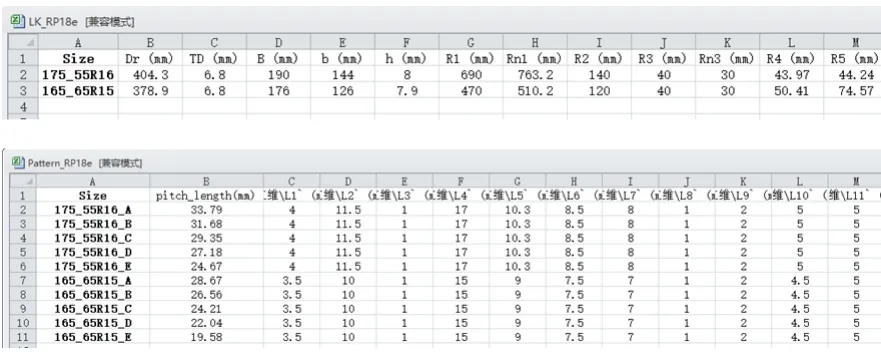

4 系列化规格花纹扩展

上述介绍的是单规格轮胎的花纹整周自动装配过程,通过关联设计即可实现多规格、系列化的花纹扩展。在ASD模块中,装配文件采用关联设计,有轮廓和花纹两个装配节点。在轮廓和花纹两个模板的设计中均采用配置表设计,如图7所示。

图7 轮廓及花纹设计参数配置表界面

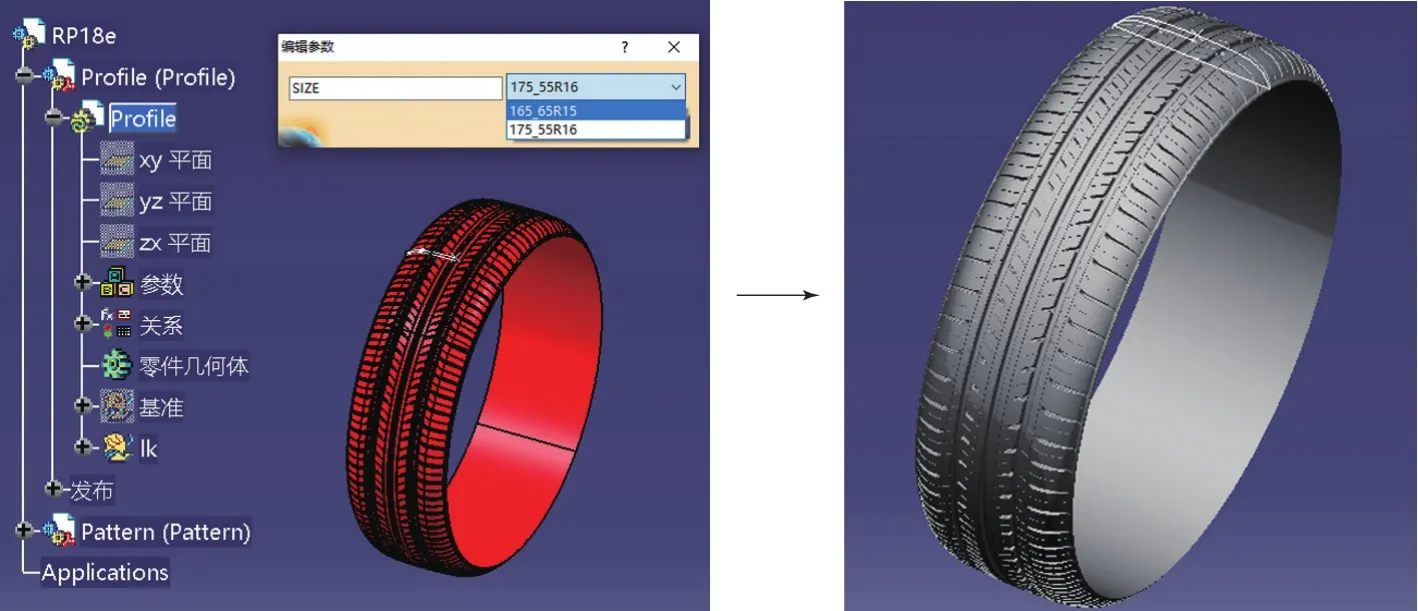

两个配置表均以“轮胎规格”为扩展关键参数,当规格发生变化时,配置表关联设计就会自动更新轮廓图曲线,并自动选择新规格下的花纹设计参数,点击“更新”按钮,即可实现更新节距花纹及整周花纹装配,如图8所示。

图8 规格驱动的花纹系列扩展界面

5 结语

本工作对轮胎花纹2D和3D设计方法进行探讨,采用花纹设计最小单元—节距设计的方法,对节距花纹进行参数化模板设计,以“节距代号”作为参数驱动进行花纹模板扩展的应用。同时利用CAA二次开发,实现了轮胎花纹快速和准确的整周装配。利用CATIA参数化和知识工程的模板化设计,用配置参数表的关联和规格驱动,达到了简单便捷的花纹系列扩展的目的。

以往花纹图在autoCAD平台上进行2D节距设计及有限节距数量的平面拼合,不仅不能直观展现轮胎整周花纹造型,且每个节距的制图都需要进行重复性设计工作及人工手动节距拼合。以5个节距的花纹设计为例,需要人工设计制图5次,并且手工拼合5个节距后提供模具厂作为拼合图示例。本工作基于CATIA/CAA对轮胎花纹设计及整周拼合装配进行研究,实现了同花纹系列的迅速扩展。以开发24个规格为例,以每个规格耗时8 h计算,24个规格一个人需要24个工作日的时间。采用CATIA/CAA参数化模板设计,利用规格参数驱动图纸自动更新,加以CAA二次开发节距花纹整周自动装配,以每个规格2 min计算,24个规格仅需要48 min,即一个人不到1 h的时间就能将花纹图全部扩展完成。采用CATIA模板设计及CAA开发花纹自动整周装配,不仅大幅度缩短了设计开发人员的工作时间,同时避免在不同节距重复性设计时出现的人为错误,规范设计标准,提高了轮胎花纹图的设计质量。另外,以整周3D造型花纹图交付模具厂,可缩短造型确认的沟通时间,进而缩短轮胎开发周期。