轮胎花纹节距噪声研究及其应用

朱振华,金基典,田 颖,张 敏,王建中,陈 弘

(中策橡胶集团有限公司,浙江 杭州 310018)

近年来轮胎噪声是轮胎性能研究的热点。根据资料和实测分析,当车速大于70 km·h-1时,花纹噪声成为轮胎噪声的主体[1]。花纹噪声发声机理包括花纹块撞击噪声及花纹沟槽泵浦噪声、气柱共鸣噪声等[2],轮胎滚动过程中胎体和胎面振动向外辐射的噪声是轮胎噪声的主要来源之一[3]。轿车子午线轮胎胎面撞击产生的噪声频谱峰值在800~1 000 Hz之间[4],该频段处于人耳较为敏感的听觉频率范围内。

降低胎面花纹噪声有两种方法:一是防止轮胎噪声能量集中在较窄频带内,该方法可通过多种节距排列实现;二是降低轮胎在滚动过程中由于花纹块的不连续性产生的自激力[5]。采用多种花纹节距设计,通过节距序列优化改善轮胎噪声是目前普遍采用的方法[6-8]。花纹噪声仿真可以采用节距和花纹样式设计同时进行计算[6,9],也可以先对节距噪声进行仿真,再与花纹样式匹配进行计算[5]。

本工作从胎面撞击地面的发声机理出发,探讨花纹节距噪声。

1 花纹节距噪声计算方法

1.1 花纹节距噪声计算

将轮胎胎面沿周向用与行驶方向垂直的横向花纹沟分成N个节距,如图1所示。

图1 轮胎胎面节距划分示意

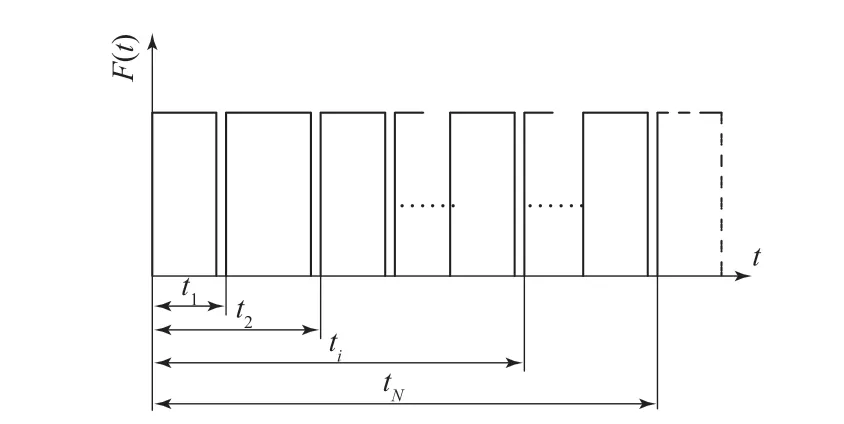

当轮胎行驶时,与地面接触的胎面受到力F的作用,而横向花纹沟与地面不接触,受力为零,则可得到胎面随时间(t)变化的受力函数F(t),如图2所示,可将其看成节距噪声的时域波[9-10]。

图2 轮胎行驶时胎面随时间变化的受力函数

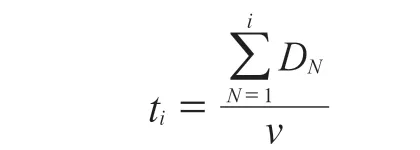

假设轮胎行驶速度为v,第i个节距长度为Di,则经过第i个节距长度所需时间(ti)为

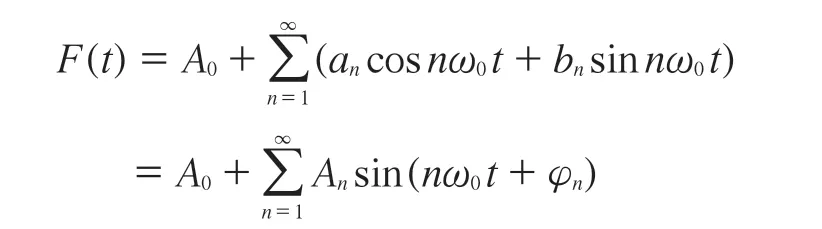

对F(t)进行傅里叶级数展开,设轮胎的旋转周期为T,则可得轮胎节距噪声频谱函数为

其中

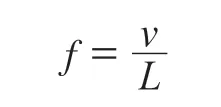

式中,n为阶次。若轮胎的周长为L,则轮胎的基频(f)为

第n阶的频率(fn)为

根据以上计算公式,采用编程软件进行编程计算,以阶次或频率为横坐标,噪声的幅值(相对值,无单位)为纵坐标,即可得花纹节距噪声频谱图。

1.2 花纹节距噪声评判标准

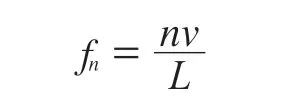

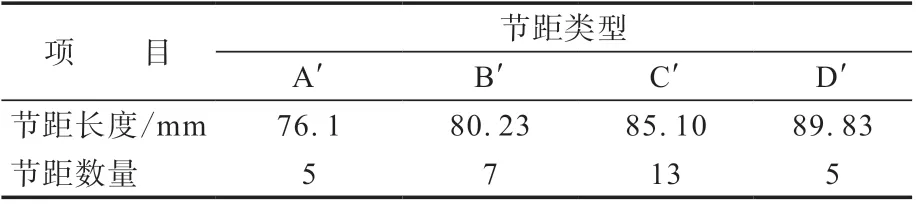

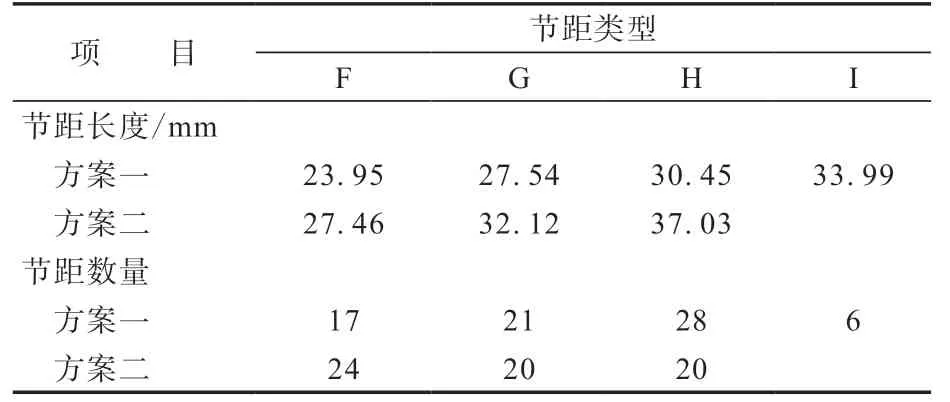

得到花纹节距噪声频谱图后,需有优劣评判标准才能进行后续方案优选及对节距设计优化。205/55R16轮胎花纹节距设计方案如表1所示。

表1 205/55R16轮胎的花纹节距设计方案

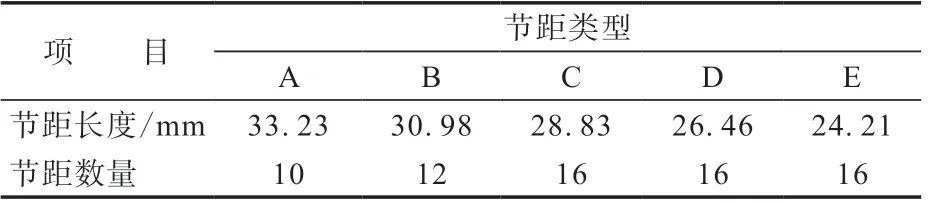

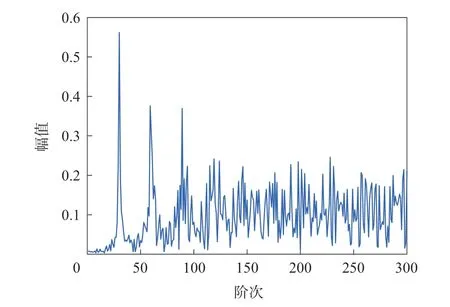

根据上述计算方法,取前300阶的计算结果,可得到节距噪声频谱,如图3所示。阶次越大,分析的频率越高,一般分析到300阶就可以了。

从图3可以看出,在50~100阶之间出现了一个波峰,称为一次谐波,在100~200阶之间又出现一个波峰,称为二次谐波,以此类推,随着阶次的增大,波峰越来越不明显。

图3 205/55R16轮胎节距噪声频谱

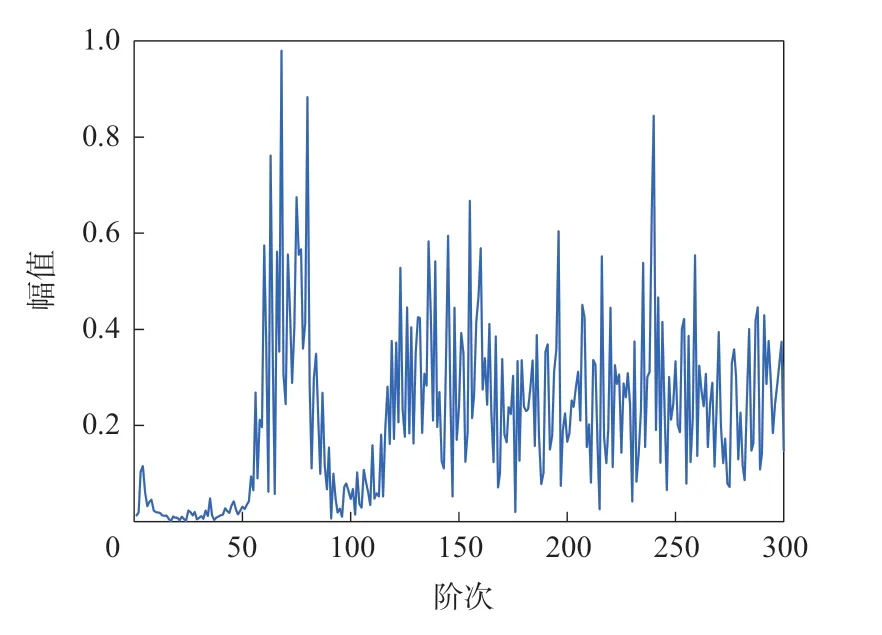

LT245/75R17轻型载重轮胎的花纹节距设计方案如表2所示,其节距噪声频谱如图4所示。

表2 LT245/75R17轮胎的花纹节距设计方案

图4 LT245/75R17轮胎节距噪声频谱

从图4可以看出,前三次谐波的波峰很明显。

采用多节距排列的目的是使节距噪声的能量尽量分散在较宽频带上。大部分节距噪声频谱一次谐波能量最集中,峰值最大,也有小部分二次谐波的峰值大于一次谐波峰值。为了使评判快捷高效,一般采用一次谐波对不同方案进行评判。

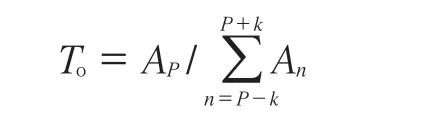

一次谐波的分散程度可用能量集中因数(To)表示,如果一次谐波中的最大幅值为AP,最大幅值对应的阶次为P,第n阶的幅值为An,则To的计算公式为

式中,k表示衡量分散程度的带宽,可以自定义,例如对于轿车轮胎,节距数为60~70个比较常见,k可以取6~14之间的某个值。To值越小,说明能量分布越分散,节距噪声性能越好。

除了To值评价方法外,也可以采用一次谐波中的AP及i~i+h阶的幅值之和等参数进行评价,h取值可根据情况自定义,都是越小越好。

2 花纹节距噪声仿真的应用

由于花纹节距噪声是因胎面撞击而产生,频谱峰值在800~1 000 Hz之间,而室内转鼓法测得的噪声和室外滑行法测得的噪声频谱峰值一般也处于或者接近这个范围,并且有一定的相关性[11],因此在某种程度上可以推断,在花纹样式、行驶面宽度、轮胎结构基本一致的情况下,节距噪声仿真模型不仅可以用于节距噪声大小趋势判定,而且可以对轮胎噪声大小趋势进行预判,既可以对不同规格轮胎进行比较,也可以对同规格不同花纹节距方案轮胎进行比较,但不同方案的节距总数应尽量相等或相近。

2.1 不同规格轮胎的对比

2.1.1 节距设计方案

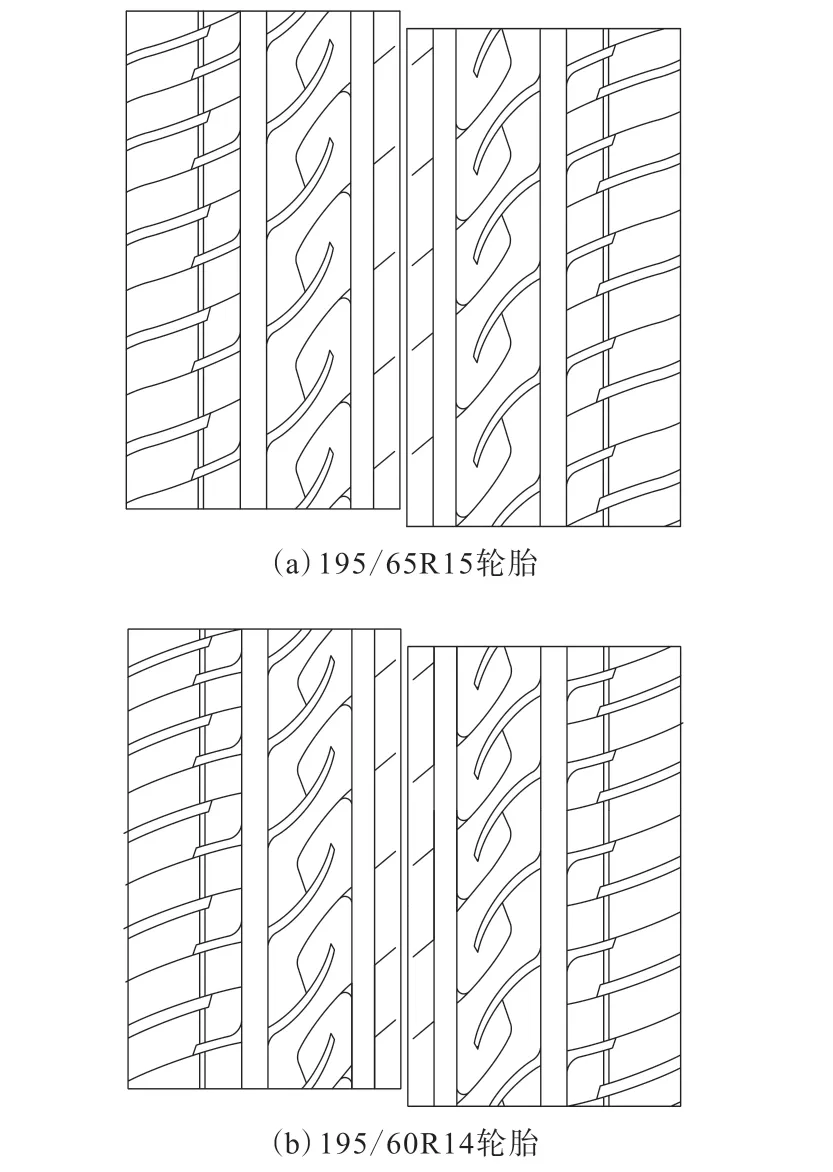

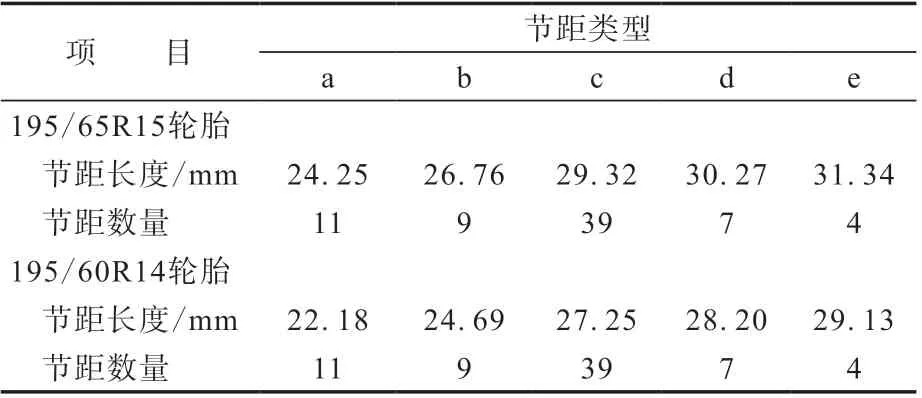

某195/65R15和195/60R14轮胎的结构设计和花纹样式设计一致,行驶面宽度都是158 mm,花纹节距设计方案如表3所示,两个轮胎行驶面宽度部分的花纹展开如图5所示。

图5 195/65R15和195/60R14轮胎花纹展开示意

表3 195/65R15和195/60R14轮胎的花纹节距设计方案

2.1.2 节距噪声仿真和实测

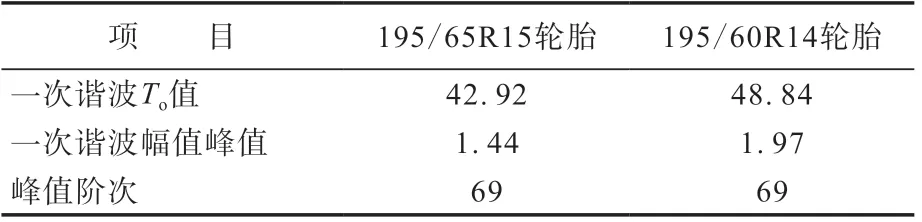

两个轮胎的节距噪声仿真频谱如图6所示,一次谐波的To值和峰值如表4所示。

表4 195/65R15和195/60R14轮胎节距噪声参数

图6 195/65R15和195/60R14轮胎节距噪声频谱

从图6和表4可以看出,195/65R15轮胎一次谐波的To值和幅值峰值都明显小于195/60R14轮胎,峰值都出现在69阶的位置,从而可以预判前者的噪声低于后者。

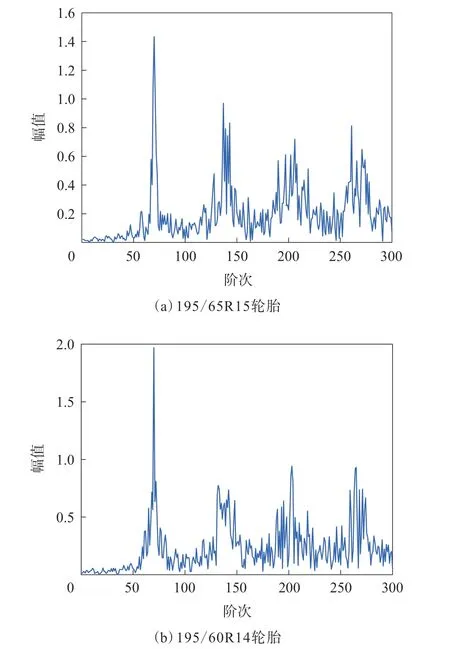

对两个轮胎进行滑行法噪声测试[12],测试车辆相同,测试结果如表5所示。

表5 195/65R15和195/60R14轮胎滑行法噪声测试结果 dB(A)

从表5可以看出,195/65R15轮胎滑行法噪声的实测结果比195/60R14轮胎低,仿真与实测结果的趋势一致。

2.2 不同花纹节距方案轮胎的对比

2.2.1 节距设计方案

205/55R16轮胎的节距设计方案如表6所示,其中方案一有4种节距,方案二有3种节距。

表6 205/55R16轮胎的花纹节距设计方案

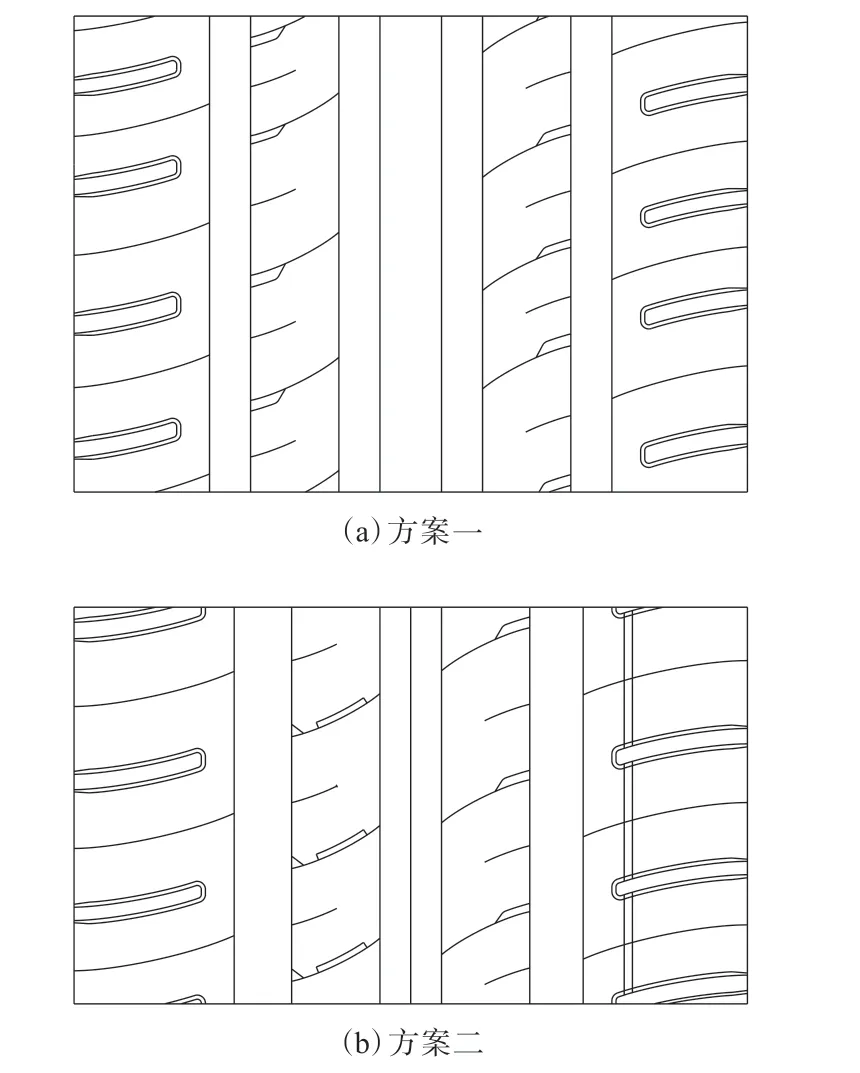

两方案轮胎共用胎坯,花纹设计样式相似,行驶面宽度都是164 mm,两方案轮胎行驶面宽度部分的花纹展开如图7所示。

图7 205/55R16轮胎两方案花纹展开示意

2.2.2 节距噪声仿真和实测

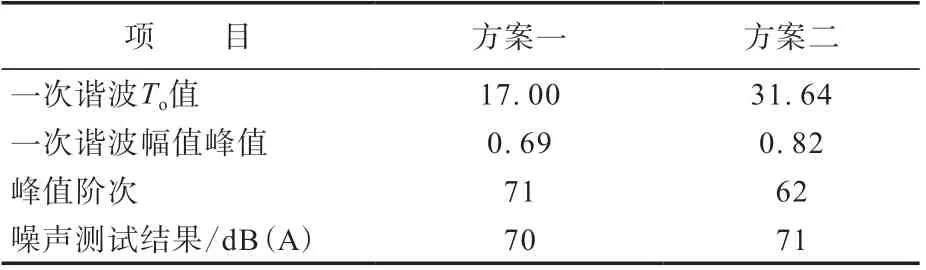

两个方案的节距噪声仿真频谱如图8所示。进行滑行法噪声测试时采用同一测试车辆,节距噪声仿真频谱一次谐波的To值、幅值峰值及噪声测试结果如表7所示。

表7 205/55R16轮胎两方案节距噪声参数的计算结果和噪声测试结果

图8 205/55R16轮胎两方案节距噪声频谱

从图8和表7可以看出,205/55R16轮胎方案一的噪声仿真结果明显优于方案二,测试结果与仿真结果趋势一致。

从以上两方案来看,噪声仿真与测试结果趋势一致,说明以节距噪声频谱的一次谐波参数To值和幅值峰值作为轮胎噪声优劣判据是合理的,因此该判据也可作为后续节距噪声优化的依据。

3 结论

本工作基于花纹节距噪声仿真原理,在除了节距设计外其他条件尽量一致的情况下,研究了不同规格和不同节距设计方案轮胎的噪声差异,说明节距设计对于轮胎降噪有一定的贡献度和重要性。由于节距噪声仿真比花纹噪声仿真快捷很多,因此轮胎花纹噪声仿真可先对节距进行设计和优化,再与花纹样式进行匹配,这样可以提高仿真和优化效率,缩短新花纹开发周期。

通过以上分析,可以认为以节距噪声频谱一次谐波的能量集中因数和峰值作为节距噪声性能趋势的判据是合理的。在行驶面宽度和结构设计一致、花纹样式类似的前提下,不同规格或不同节距设计方案轮胎的节距噪声仿真结果与滑行法噪声测试结果趋势一致,因此在特定情况下可采用节距噪声仿真结果对轮胎噪声性能趋势进行预判。

由于轮胎花纹噪声的发声机理较为复杂,还需要通过花纹其他的结构设计进行降噪,而且还涉及到水滑、磨耗等其他花纹性能,因此轮胎花纹设计是一个复杂而庞大的工程。