混炼工艺对防老剂RD残余量及胶料性能的影响

董兴旺,张小飞,任福君,叶李青

(中策橡胶集团有限公司,浙江 杭州 310018)

胶料混炼一般是通过密炼机将橡胶、炭黑、白炭黑、油及各种助剂在一定的温度、时间、压力和转子转速下均匀混合。按照混炼温度,混炼可以分为高温(150~170 ℃)混炼和低温(130 ℃以下)混炼[1]。配方中添加的各种助剂因物理和化学性质的差异,对混炼温度也有不同的要求,例如防老剂RD,根据其合成机理(聚合反应温度为85~100℃,缩合反应温度为100~150 ℃)[2-4],其在高温混炼条件下会发生降解、缩合反应。

防老剂RD(2,2,4-三甲基-1,2-二氢化喹啉)是一种酮胺类防老剂,在以天然橡胶(NR)为主的配方体系中对热氧老化的防护非常有效,其有效成分是二、三、四聚体,其中二聚体的耐热性能最好,是防老化性能的关键指标,如果二聚体含量低、胺类杂质含量高,则在使用过程中容易出现喷霜、耐热氧老化性能下降等现象[2]。本工作研究防老剂RD在高温(155 ℃)混炼与低温(110 ℃)混炼阶段加入对其在胶料中残余量及胶料性能的影响,以提高胶料的综合性能,减小防老剂用量。

1 实验

1.1 主要原材料

NR,STR20,泰国产品;顺丁橡胶(BR),牌号BR9000,中国石油四川石化有限责任公司产品;炭黑N220,上海卡博特化工有限公司产品;氧化锌,石家庄志亿锌业有限公司产品;硬脂酸,杭州油脂化工有限公司产品;防老剂4020,山东圣奥化学科技有限公司产品;防老剂RD,科迈化工股份有限公司产品。

1.2 配方

NR 88,BR 12,炭黑N220 52,氧化锌3.5,硬脂酸 2.2,防老剂4020 2.5,防老剂RD 2,其他 4.7。

1.3 主要设备和仪器

1.5 L切线型密炼机,青岛测控科技有限公司产品;SDTA851型热重分析(TGA)仪,瑞士梅特勒托利多公司产品;VSMV100B型门尼粘度仪,上海诺甲仪器有限公司产品;GT-M2000型硫化仪、GT-TS-2000-M型电子拉力机、GT-7042-RE型弹性试验机和GT-7012-D型DIN磨耗试验机,中国台湾高铁检测仪器有限公司产品;VR-7120型动态力学性能分析(DMA)仪,日本上岛制作所产品;RCC-Ⅰ型橡胶动态切割试验机,北京万汇一方科技发展有限公司产品。

1.4 混炼工艺

混炼采用1.5 L切线型密炼机,填充因数为0.65,转子转速为55 r·min-1。

方案1与方案2的区别是加料顺序不同:方案1中防老剂RD在一段混炼加入(排胶温度为155 ℃);方案2中防老剂RD在三段混炼加入(排胶温度为110 ℃)。

一段混炼工艺为:加NR和BR塑炼30 s→加炭黑、氧化锌、硬脂酸、防老剂4020和防老剂RD(仅方案1)混炼至130 ℃→提压砣清扫→压压砣混炼至155 ℃→提压砣排胶,在开炼机上出片,停放24 h。

二段混炼工艺为:加一段混炼胶混炼至130℃→提压砣清扫→压压砣混炼至150 ℃→提压砣排胶,在开炼机上出片,停放24 h。

三段混炼工艺为:加二段混炼胶、防老剂RD(仅方案2)和硫黄等混炼至95 ℃→提压砣清扫→压压砣混炼至110 ℃→提压砣排胶,在开炼机上出片,停放24 h。

1.5 性能测试

(1)防老剂RD的热重分析。根据防老剂RD的缩合温度在100~150 ℃范围内,采用TGA仪测试防老剂RD分别在110,130,155 ℃下热处理5 min后的质量损失。

(2)防老剂RD的残余量。采用高效液相色谱(HPLC)仪测试防老剂RD分别在高温混炼和低温混炼阶段加入在胶料中的含量变化,本项目由上海大冢食品有限公司安全检测中心协助测试。

(3)加工性能和物理性能等。各项性能根据相应的国家标准进行测试,其中撕裂强度测试采用新月形试样。

(4)动态力学性能。采用DMA仪进行温度扫描,测试胶料0和60 ℃时的损耗因子(tanδ)。测试条件为:频率 20 Hz,预应变 7%,动应变0.25%,温度范围-50~80 ℃。

(5)抗切割性能。测试模拟轮胎胎面以相当的力量撞到尖锐物体时表面被穿透或被切割的情况。测试条件为:转轮速度 725 r·min-1,打击速度 80次·min-1,测试时间 35 min。

2 结果与讨论

2.1 防老剂RD在不同温度下的质量损失

防老剂RD在110,130和155 ℃下热处理5 min后的质量损失率分别为0,0.32%和0.69%。

由此可见,随着温度的升高,防老剂RD的质量损失逐渐增大,155 ℃下的质量损失率是130 ℃下的2倍左右,这与防老剂RD的缩合温度在100~150 ℃范围内相关,在高温条件下,防老剂RD发生降解、缩合反应,释放单体,造成损耗。

2.2 防老剂RD在高温混炼和低温混炼阶段加入在胶料中的损耗

采用HPLC仪分别测试防老剂RD在高温混炼(方案1)和低温混炼(方案2)阶段加入在胶料中的损耗。防老剂RD在方案1和方案2胶料中的质量分数分别为0.55和0.66。

由此可见,防老剂RD在高温混炼阶段加入比在低温混炼阶段加入质量损耗增大20%。这是由于方案1的混炼温度(150~155 ℃)达到了防老剂RD的缩合温度,在此温度下防老剂RD发生降解、缩和反应,释放单体,造成损耗,因此防老剂RD在低温混炼阶段加入更有利于其有效成分的保留。

2.3 硫化特性

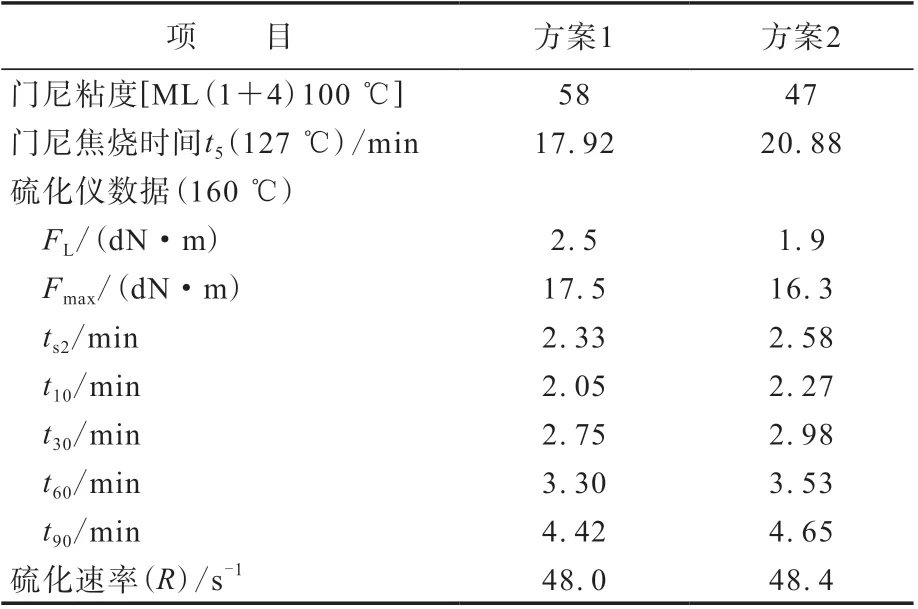

胶料的硫化特性测试结果如表1所示。

表1 胶料的硫化特性

从表1可以看出:与方案1胶料相比,方案2胶料的门尼粘度较低、门尼焦烧时间较长,说明防老剂RD在低温混炼阶段加入,胶料的门尼粘度降低、门尼焦烧时间延长;与方案1胶料相比,方案2胶料的Fmax和FL略有降低,ts2略有延长,这与门尼焦烧时间变化规律一致,即防老剂RD在低温混炼阶段加入,胶料的转矩降低、焦烧时间延长;两方案胶料的硫化速率相当。

2.4 物理性能

胶料的物理性能测试结果如表2所示。

表2 胶料的物理性能

从表2可以得出如下结论。

(1)方案2胶料的硬度、拉伸强度和拉断伸长率与方案1胶料相当,撕裂强度较高,说明防老剂RD在低温混炼阶段加入,胶料的抗撕裂性能得到改善。

(2)70 ℃×96 h热老化后,与方案1胶料相比,方案2胶料的硬度相当,拉伸强度、拉断伸长率和撕裂强度较高,说明防老剂RD在低温混炼阶段加入,胶料在70 ℃×96 h热老化后的各项物理性能均较优。

(3)提高老化温度,100 ℃×48 h热老化后,方案2胶料的硬度上升变缓;方案2胶料的拉伸强度、拉断伸长率和撕裂强度均明显高于方案1胶料,说明防老剂RD在低温混炼阶段加入,胶料在100℃×48 h热老化后的各项物理性能均得到明显提高。

综上所述,与在高温混炼阶段加入相比,防老剂RD在低温混炼阶段加入,胶料物理性能相当,但在热老化后物理性能明显提高,这与TGA和HPLC分析的结果一致,即防老剂RD在低温混炼阶段加入损耗较小,胶料的耐热氧老化性能得到改善。

2.5 弹性和动态力学性能

胶料弹性和动态力学性能的测试结果如表3所示。

从表3可以看出,方案2胶料的回弹值及0和60℃时的tanδ均与方案1胶料相当,说明防老剂RD在高温混炼阶段与低温混炼阶段加入,胶料的湿地抓着力和滚动阻力均相当。

表3 胶料的弹性和动态力学性能

2.6 耐磨性能和抗切割性能

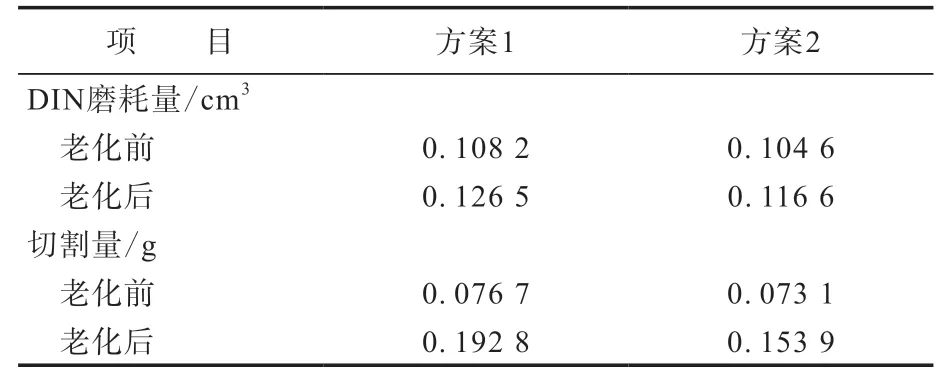

胶料耐磨性能和抗切割性能的测试结果如表4所示。

表4 胶料的耐磨性能和抗切割性能

从表4可以看出,与方案1胶料相比,老化前后方案2胶料的DIN磨耗量和切割量均较小,说明防老剂RD在低温混炼阶段加入,胶料的耐磨性能和抗切割性能均得到改善。

3 结论

(1)从TGA分析数据来看,在高温处理过程中,防老剂RD发生分解反应,且随着热处理温度的升高,防老剂RD的质量损失增大;从HPLC分析数据来看,防老剂RD在高温(155 ℃)混炼阶段加入比在低温(110 ℃)混炼阶段加入质量损耗增大20%。

(2)与在高温混炼阶段加入相比,防老剂RD在低温混炼阶段加入,胶料老化前的物理性能相当,但是热老化后的物理性能、耐磨性能和抗切割性能等均得到改善。

由此可见,在配方开发和混炼工艺设计中,当防老剂RD在高温混炼阶段加入时,需弥补其高温混炼损耗;从成本和环保方面考虑,可减小防老剂RD用量,并在低温混炼阶段加入。