异戊橡胶IR-80在全钢载重子午线轮胎胎面胶中的应用

王 坤,王晓雷

[双钱集团(新疆)昆仑轮胎有限公司,新疆 乌鲁木齐 831400]

轮胎消耗世界70%的天然橡胶(NR),而NR产量有限,因此轮胎企业积极寻找NR的替代品。NR中顺式-1,4-聚异戊二烯含量大,且NR主分子链规整度高,结晶性能优,相对分子质量大且分布宽,凝胶含量大[1-2]。异戊橡胶是综合性能最接近NR的合成橡胶[3-5]。

我公司地处中国最西部,70%以上的NR依赖进口,运输成本非常高,且运输周期长。克拉玛依市天利恒华石化有限公司生产的异戊橡胶IR-80(以下简称IR-80)综合性能较好,且该公司与我公司同在新疆,距离较近,运输成本大大降低,同时能降低我公司的原材料库存。本工作主要研究IR-80在全钢载重子午线轮胎胎面胶中的应用。

1 实验

1.1 原材料

IR-80,克拉玛依市天利恒华石化有限公司产品;NR,STR20,泰国产品;炭黑N234,嘉峪关大友嘉能化工有限公司产品;白炭黑955MP,无锡恒亨白炭黑有限责任公司产品;氧化锌(纯度99.7%)、硬脂酸、防老剂6PPD、防老剂TMQ、偶联剂Si69、硫黄和促进剂均为市售工业品。

1.2 配方

胎面胶配方见表1。

表1 胎面胶配方 份

1.3 主要设备和仪器

XK-150型开炼机,广东湛江机械厂产品;F370型和F270型密炼机,大连橡胶塑料机械股份有限公司产品;MDR2000E型无转子硫化仪和T2000型电子拉力机,美国阿尔法科技有限公司产品;VSMV-100B型门尼粘度计,上海诺甲仪器仪表有限公司产品;DIN磨耗测试仪和RH-2000型橡胶压缩生热试验机,中国台湾高铁检测仪器有限公司产品。

1.4 混炼工艺

小配合试验胶料在开炼机上混炼,加料顺序为:生胶→氧化锌、防老剂等小料→炭黑和白炭黑→下片→停放→硫黄和促进剂→下片,停放。

大配合试验胶料采用3段混炼,一段混炼在F370型密炼机中进行,初始转子转速为55 r·min-1,压砣压力为0.6 MPa,混炼工艺为:生胶→压压砣(20 s)→部分炭黑、白炭黑及小料→压压砣至145 ℃→提压砣,保持10 s(转子转速调至25 r·min-1)→排胶(156 ℃);二段混炼在F370型密炼机中进行,初始转子转速为50 r·min-1,压砣压力为0.6 MPa,混炼工艺为:一段混炼胶和剩余炭黑→压压砣(40 s)→提压砣,保持10 s(转子转速调至20 r·min-1)→排胶(153 ℃);三段混炼在F270型密炼机中进行,初始转子转速为40 r·min-1,压砣压力为0.4 MPa,混炼工艺为:二段混炼胶、硫黄和促进剂→压压砣(25 s)→提压砣→压压砣(40 s)→提压砣,保持10 s(转子转速调至20 r·min-1)→排胶(118 ℃)。

为了保证试验结果的准确性,采用同批次原材料,试验配方和生产配方胶料在同一班次先后在同一台密炼机中混炼。

1.5 性能测试

胶料各项性能按照相应的国家标准进行测试。成品轮胎耐久性能按企业标准进行测试。

2 结果与讨论

2.1 小配合试验

小配合试验结果如表2所示。

从表2可以看出:与生产配方胶料相比,试验配方胶料门尼粘度增大,门尼焦烧时间延长,硫化仪数据中各时间均延长,这是由于IR-80门尼粘度较NR稳定,相对分子质量分布窄;试验配方胶料的定伸应力降低,拉断伸长率提高,拉伸强度、压缩疲劳温升和DIN磨耗量相当。

表2 小配合试验结果

2.2 大配合试验

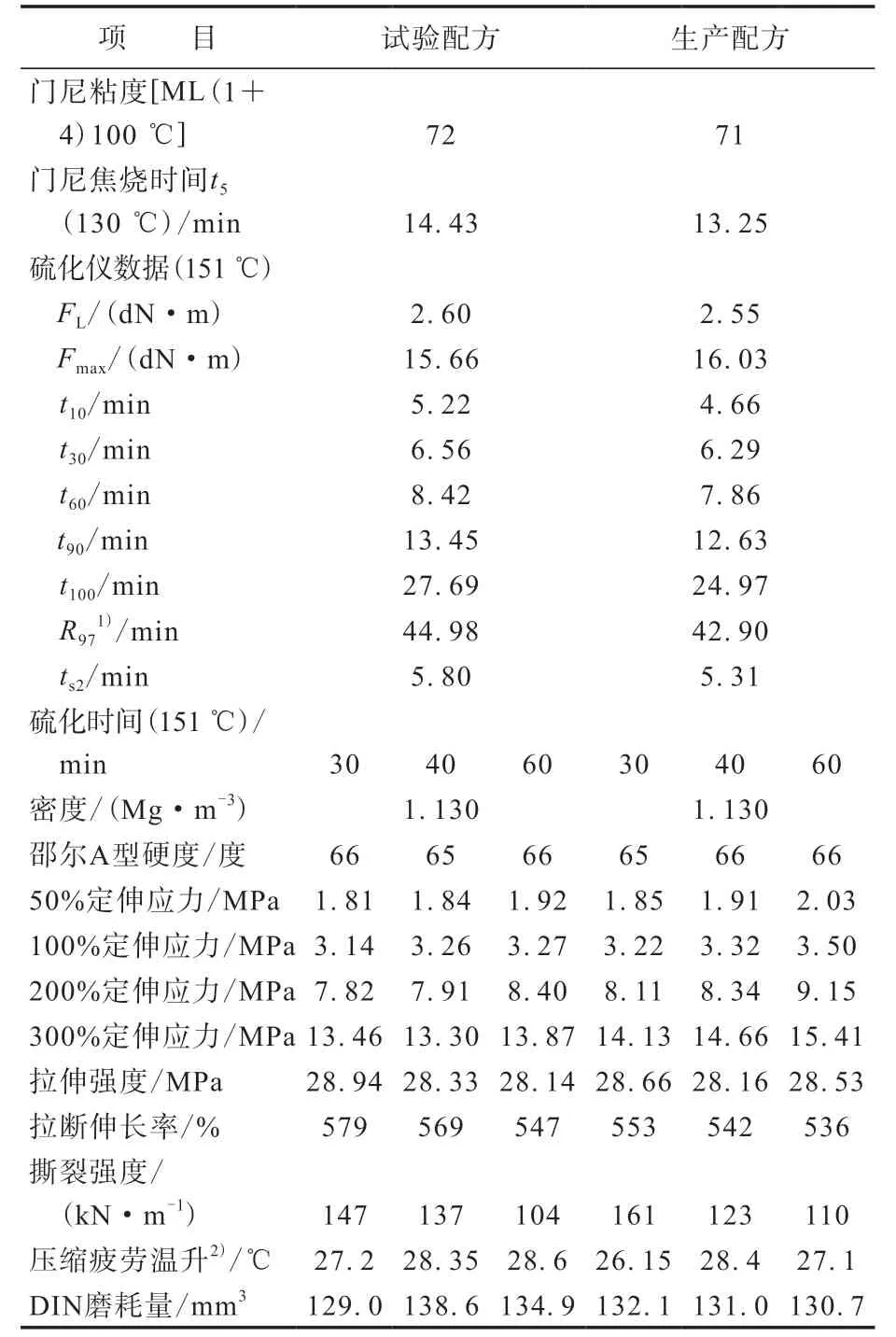

大配合试验结果如表3所示。

从表3可以看出,大配合试验结果与小配合试验结果基本一致,试验配方胶料门尼粘度较大,硫化仪数据中各项时间均延长,定伸应力相对偏低,其他性能接近。

表3 大配合试验结果

2.3 工艺性能

试验配方胶料混炼工艺性能较好,排胶后没有出现散料的情况,下片后胶料表面光滑。

试验配方胶料挤出温度与生产配方胶料相当,挤出胎面半成品表面光滑、无麻面、无破边,没有出现断料等现象,尺寸变化小,挤出胎面气孔率没有差异。

在胎面胶中使用15份IR-80等量替代NR可改善混炼和挤出工艺性能。

2.4 成品性能

使用试验配方和生产配方制备12.00R20 18PR KT269全钢载重子午线轮胎,成品轮胎耐久性能按企业标准进行测试,测试条件为:充气压力830 kPa,额定负荷3 750 kg,速度55 km·h-1,室温35 ℃。按照国家标准要求试验47 h后,每10 h行驶速度增大5 km·h-1,负荷增大10%,直至轮胎损坏为止。

成品轮胎耐久性试验结果如表4所示。由表4可见,试验轮胎的耐久性能略优于生产轮胎。

表4 成品轮胎耐久性试验结果

2.5 成本分析

按市场价格计算,在全钢载重子午线轮胎胎面胶中使用15份IR-80等量替代NR,生产成本下降0.1元·kg-1,同时IR-80产地较近,运输费用大幅降低,具有良好的经济效益。

3 结论

在全钢载重子午线轮胎胎面胶中使用15份IR-80等量替代NR,可延长胶料焦烧时间,改善混炼和挤出工艺性能,在保证硫化胶物理性能和成品轮胎耐久性能的同时可降低生产成本。试验轮胎自2018年投入使用后,未出现胎面胶掉块或者不耐磨的现象,市场反馈良好。