硫化温度及硫化程度对全钢载重子午线轮胎胎面胶性能的影响

丛明辉,吕丹丹,林 科,周鹏程,董凌波

(三角轮胎股份有限公司,山东 威海 264200)

根据使用环境,我国全钢载重子午线轮胎市场可以细分为长途、重载、全钢轻载与城市公交4个市场。其中长途和重载两大市场全钢载重子午线轮胎产销量占9成以上[1]。耐磨性能和节油性能是体现轮胎质量的两个重要指标。为了提高全钢载重子午线轮胎耐磨性能、降低轮胎滚动阻力,轮胎企业技术人员通常将工作重点放在轮胎结构调整、胶料配方优化和新材料应用等方面,硫化工艺相关研究工作相对不足。本工作研究硫化温度和硫化程度对全钢载重子午线轮胎胎面胶性能的影响,为轮胎硫化工艺的优化提供依据。

1 实验

1.1 原材料

天然橡胶(NR),SMR20,马来西亚产品;白炭黑,牌号Link975,山东联科科技股份有限公司产品;炭黑N115,山西安仑化工有限公司产品;其他均为市售品。

1.2 配方

NR100,炭黑N115 38,白炭黑 18,氧化锌 3.5,硬脂酸 2,偶联剂TESPT 3.6,橡胶防护蜡 1,防老剂4020 2.5,防老剂TMQ 1.5,促进剂TBBS和硫黄 2.4,其他 3.6。

1.3 主要设备和仪器

BB270型剪切型密炼机,日本神户制钢所产品;GK255型密炼机,湖南益阳橡胶塑料机械集团有限公司产品;MDR2000型橡胶硫化仪,美国阿尔法科技有限公司产品;XLB-Q 400×400型电热平板硫化机,湖州宏侨橡胶机械有限公司产品;GT-AI-7000M型电子拉力机,中国台湾高铁检测仪器有限公司产品;BPD-RRT5109型回弹仪,德国Zwick仪器公司产品;Q800型橡胶动态机械分析(DMA)仪,美国热分析仪器公司产品。

1.4 试样制备

1.4.1混炼

胶料采用3段混炼工艺。一段和二段混炼均在BB270型剪切型密炼机中进行,转子转速为45 r·min-1。一段混炼工艺为:NR、防老剂、加工助剂和硫化活性剂等→压压砣(25 s)→投入全部炭黑和白炭黑→压压砣(35 s)→提压砣→压压砣至155 ℃→提压砣,排胶。二段混炼工艺为:一段混炼胶→压压砣(35 s)→提压砣→压压砣至155℃→提压砣,排胶。三段混炼在GK255型密炼机中进行,转子转速为25 r·min-1,混炼工艺为:二段混炼胶、硫黄和促进剂→压压砣(40 s)→提压砣→压压砣至102 ℃→提压砣,排胶。

1.4.2硫化

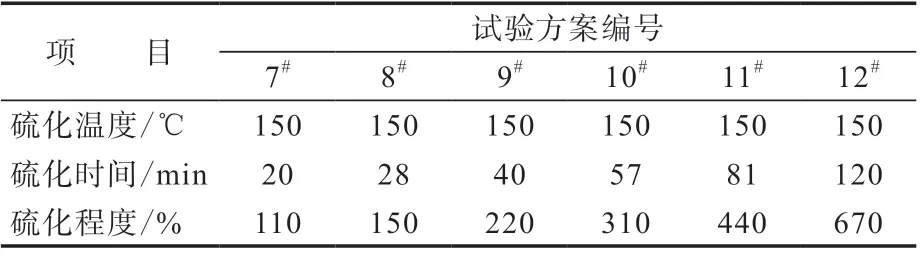

为模拟轮胎的不同硫化状态,设计硫化温度和硫化程度两种试验方案(见表1和2)。其中,硫化程度的计算以硫化仪测定的正硫化时间(t90)为依据,即硫化程度为硫化时间与t90的百分比。

表1 硫化温度试验方案

表2 硫化程度试验方案

1.5 性能测试

物理性能按照相应的国家标准进行测试。动态力学性能采用DMA仪进行测试,测试条件为:动态应变 5%,静态应变 10%,频率 10 Hz,升温速率 3 ℃·min-1,温度范围 30~80 ℃。

2 结果与讨论

2.1 硫化温度对胎面胶性能的影响

2.1.1物理性能

硫化温度对硫化胶物理性能的影响见表3。

从表3可以看出,在硫化程度相同的情况下,硫化温度越低,硫化胶的综合物理性能越好。硫化是硫键交联与断裂的动态过程。硫化温度越高,硫键断裂速率较交联速率增长得越快[2],同时橡胶分子链在高温下也会发生断裂返原,硫键和橡胶分子链因高温而断裂,两者的共同作用导致胶料交联网络的交联密度减小,物理性能降低。

表3 硫化温度对硫化胶物理性能的影响

2.1.2 动态力学性能

硫化胶60 ℃时的损耗因子(tanδ)可以表征胶料的生热性能,60 ℃时的tanδ越小,胶料生热越小,轮胎滚动阻力也越低。硫化温度对硫化胶60℃时的tanδ的影响见图1。

从图1可以看出,硫化胶60 ℃时的tanδ随硫化温度的升高而增大,线性拟合相关因数(R2)为0.921 3,两者呈强相关性。滞后损失主要与橡胶交联网络的结构和完整度相关,橡胶交联网络结构越完整,交联网络内的悬挂链和交联网络外的端链越少,链段运动要克服的内阻越小[3]。高温硫化导致硫键和橡胶分子链热氧化断裂,交联网络中可自由移动的链段增加,从而导致滞后损失增大。

图1 硫化温度对硫化胶60 °C时的tanδ的影响

2.1.3 耐磨性能

硫化温度对硫化胶耐磨性能的影响见图2。

从图2可以看出:当硫化温度在140~155 ℃时,硫化胶的磨耗量差异不明显;当硫化温度超过155 ℃时,硫化胶的磨耗量急剧增大。

图2 硫化温度对硫化胶耐磨性能的影响

综上所述,对于以NR为主体材料的全钢载重子午线轮胎胎面胶,硫化温度越低,对轮胎的物理性能、耐磨性能和滚动阻力性能越有利。建议轮胎生产过程中硫化温度应不超过155 ℃。

2.2 硫化程度对胎面胶性能的影响

2.2.1 物理性能

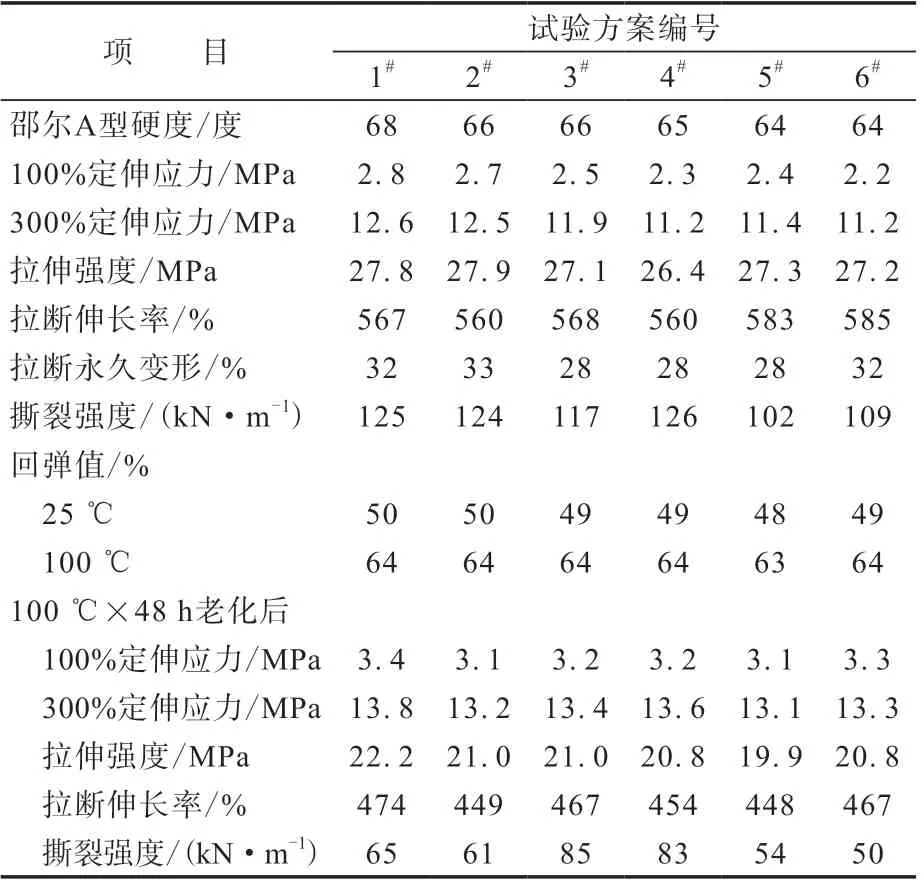

硫化程度对硫化胶物理性能的影响见表4。

表4 硫化程度对硫化胶物理性能的影响

从表4可以看出,在相同硫化温度下,随着硫化程度的增大,硫化胶综合物理性能降低,其中撕裂强度及老化后物理性能下降尤为明显。硫化前期硫键交联速率大于断裂速率,以生成硫键(单硫键、双硫键、多硫键)为主;硫化中期硫键交联速率与断裂速率平衡;硫化后期硫键交联速率小于断裂速率,以硫键断裂为主[4],因此随着硫化程度的增大,胶料交联密度呈下降趋势,物理性能下降。

2.2.2 动态力学性能

硫化程度对硫化胶60 ℃时的tanδ的影响如图3所示。

从图3可以看出,随着硫化程度的增大,硫化胶60 ℃时的tanδ先增大后减小并趋于平缓。分析原因,硫化后期硫键交联速率小于断裂速率,以硫键断裂为主,橡胶交联网络结构完整度被破坏,可自由移动的链段增多,导致滞后损失增大;另一方面,胶料中含有的硅烷偶联剂与促进剂和硫黄等构成“平衡硫化体系”。通常使用含硫硅烷偶联剂的胶料交联速率较慢,因此在硫黄、硅烷偶联剂和促进剂组成的平衡硫化体系中,硫黄比含硫硅烷偶联剂先达到正硫化点。当达到硫黄正硫化点并继续长时间硫化时,硫键大量断裂导致胶料交联密度下降,而下降的交联密度由含硫硅烷偶联剂生成的新多硫键和双硫键所补偿,从而使整个交联网络的交联密度处于动态平衡状态,即硫键断裂速率与含硫硅烷偶联剂生成新交联键的速率相当,呈动态平衡[5],因此滞后损失减小后趋于稳定。综上所述,硫黄/硅烷偶联剂/促进剂组成的平衡硫化体系可有效减缓因硫化程度增大导致滞后损失增大的趋势。

图3 硫化程度对硫化胶60 °C时的tanδ的影响

2.2.3 耐磨性能

硫化程度对硫化胶耐磨性能的影响见图4。

图4 硫化程度对硫化胶耐磨性能的影响

从图4可以看出,硫化程度越大,硫化胶的阿克隆磨耗量越大,R2为0.966,两者呈强相关性。

磨耗是因机械作用和化学反应(包括热化学、电化学和力化学等)产生的固体摩擦表面材料逐渐损耗的现象。本工作主要从材料摩擦因数和自身力学性能两方面分析磨耗影响因素。一方面,按照弹性体摩擦的粘附理论,摩擦因数与材料的tanδ成正相关[6],橡胶与摩擦体之间的摩擦因数越大,摩擦力越大,橡胶磨耗量就越大;另一方面,橡胶依靠自身的力学性能抵抗摩擦力等外力破坏,按照经验,拉伸强度与拉断伸长率的乘积或硬度与回弹值的乘积与耐磨性能相关性较强。因此随着硫化程度的增大,tanδ呈增大趋势,综合物理性能呈下降趋势,两者共同作用导致磨耗量增大。

综上所述,对于生胶体系以NR为主的全钢载重子午线轮胎胎面胶,在保证无欠硫的前提下,硫化程度越低,对硫化胶物理性能、耐磨性能和滚动阻力性能越有利。考虑到在实际生产过程中,轮胎硫化薄弱点为厚度最大或材料分布复杂的部位(如胎肩和胎圈等),胎面一般处于过硫化状态[7]。轮胎生产过程中胎面胶硫化程度应不超过300%。

3 结论

(1)对于生胶体系以NR为主的全钢载重子午线轮胎胎面胶,硫化温度越低,对硫化胶物理性能、耐磨性能和滚动阻力性能越有利,其中硫化温度与硫化胶60 ℃时的tanδ呈强相关性。轮胎生产过程中硫化温度应不超过155 ℃。

(2)在保证无欠硫的前提下,硫化程度越小,对硫化胶物理性能、耐磨性能和滚动阻力性能越有利,其中硫化程度与硫化胶阿克隆磨耗量呈强相关性。建议轮胎生产过程中胎面胶硫化程度不超过300%。

(3)硫黄/硅烷偶联剂/促进剂组成的平衡硫化体系可有效减缓因硫化程度增大导致滞后损失增大的趋势。对于使用平衡硫化体系的胎面胶,若对降低滚动阻力的要求较高,可适当放宽胶料硫化程度的控制范围。