硬脂酸及辅助气流对熔体微分静电纺的影响

马小路, 李好义, 谭 晶, 阎 华, 张莉彦

(北京化工大学 机电工程学院, 北京 100029)

硬脂酸及辅助气流对熔体微分静电纺的影响

马小路, 李好义, 谭 晶, 阎 华, 张莉彦

(北京化工大学 机电工程学院, 北京 100029)

为得到细化的纳米纤维,利用自制的熔体微分静电纺丝装置,在聚丙烯(PP)中添加硬脂酸进行熔体微分静电纺丝,讨论硬脂酸含量对纤维的细化作用,同时探究在纤维下落时,气动抽风装置中的气流速度对纤维牵伸细化作用。实验结果表明:在纺丝温度为260 ℃,添加质量分数为2%~10%的硬脂酸有助于降低PP熔体的黏度和细化纤维直径;当硬脂酸质量分数为4%时纤维细化效果最好。当通入的气流速度从13 m/s增加到29 m/s时纤维直径明显细化(气流最大速度为29 m/s)。当硬脂酸质量分数为4%,气流速度为29 m/s时,纤维直径大都小于500 nm,平均直径可达420 nm。

聚丙烯; 硬脂酸; 直径细化; 气流速度; 纳米纤维

静电纺丝是指聚合物溶液或熔体在高压电场中拉伸成纤的过程[1]。近年来,静电纺丝技术已成为制备纳米纤维最重要也是最基本的方法之一,受到越来越多的关注[2]。因为熔体静电纺丝经济、安全、无有毒溶剂的积累、易于产业化以及可加工难溶解热塑性聚合物的特点,逐渐发展成为静电纺丝研究的热点[3],但是熔体静电纺丝制备的纤维直径较粗是制约其发展的主要问题,聚合物熔体黏度高无法使纤维达到足够的牵伸是造成这一问题的主要原因[4-6]。由于聚合物熔体导电性能差,仅靠电场拉伸作用很难使纤维达到纳米级别,采用增塑剂来降低聚合物黏度是研究者通常采用的手段。覃小红等[7]在聚丙烯腈纺丝溶液中加入LiCl,纤维直径有显著降低;赵从涛等[8]在低黏度聚丙烯溶液中加入NaCl,获得平均直径为410 nm纤维;夏令涛等[9]在聚丙烯中加入质量分数为8%的超支化聚酯,纤维直径从6 μm 降低到1~2 μm。以上这些方法都是通过使用增塑剂起到链段活动的润滑剂作用。目前在熔体树脂中添加降黏剂降低纤维直径,同时运用气流辅助的方法制备纳米纤维鲜有报道。

针对熔体静电纺丝所得纤维直径较大的缺点,对聚合物熔体进行改性,利用极性物质硬脂酸增加聚合物熔体聚丙烯(PP)导电性能,从而增加聚合物在静电场中所受的静电拉力并减小纤维直径的特点[10],对PP材料进行改性处理,提高聚合物熔体导电性。气动抽风装置在通入高速气流后对纤维有牵伸效果,高速气流经过干燥装置干燥,达到细化纤维的效果。本文实验采用自制的熔体微分静电纺丝装置,研究硬脂酸含量和气动抽风装置的气流速度对熔体静电纺丝纤维细化的影响。

1 实验部分

1.1 原 料

PP熔体,流动指数为2 000 g/min,上海伊士通新材料发展有限公司;改性剂硬脂酸,广州市仕贤化工有限公司。

1.2 主要仪器

自制内锥面型静电纺丝微分喷头;加热系统;气动抽风装置;高压静电发生器,电压为0~80 kV;正方形带孔电极板和带孔亚克力板(边长均为20 cm,电极板孔径为10 cm,亚克力板孔直径为5 cm);辊子接收装置直径为100 mm,最大转速为1 450 r/min;空压机,其最大输出气流速度为29 m/s;空气干燥器;HR-2流变仪。本文实验采用的气动抽风装置如图1所示,它由气流接口、气流环流通道、4个高速气流出口、空气进口和出气口组成。在1处加入高速气流后,空气进口就会形成局部负压,气流通道对纤维有引力,致使纤维在气流作用下完全落入气动抽风装置并随气流运动方向得以牵伸,最终达到细化纤维的目的。

1.3 静电纺丝纤维的制备

通过自制的熔体微分静电纺丝装置(如图2所示),采用单电极进行纺丝,进料速率为10 g/h,气动抽风装置上端口距喷头锥面距离为45 mm,电极板距喷头锥面距离为90 mm,接收辊子表面距喷头锥面距离为300 mm,将原料加入到金属料筒,用微型熔体泵进行熔体供给,设定料筒加热温度为240 ℃,机头拐角加热温度为250 ℃,喷头加热温度为260 ℃, 待出料均匀后将气流接入到气动抽风装置,开启高压静电发生器,电压设定值为35 kV开始纺丝,使用辊子接收纤维。

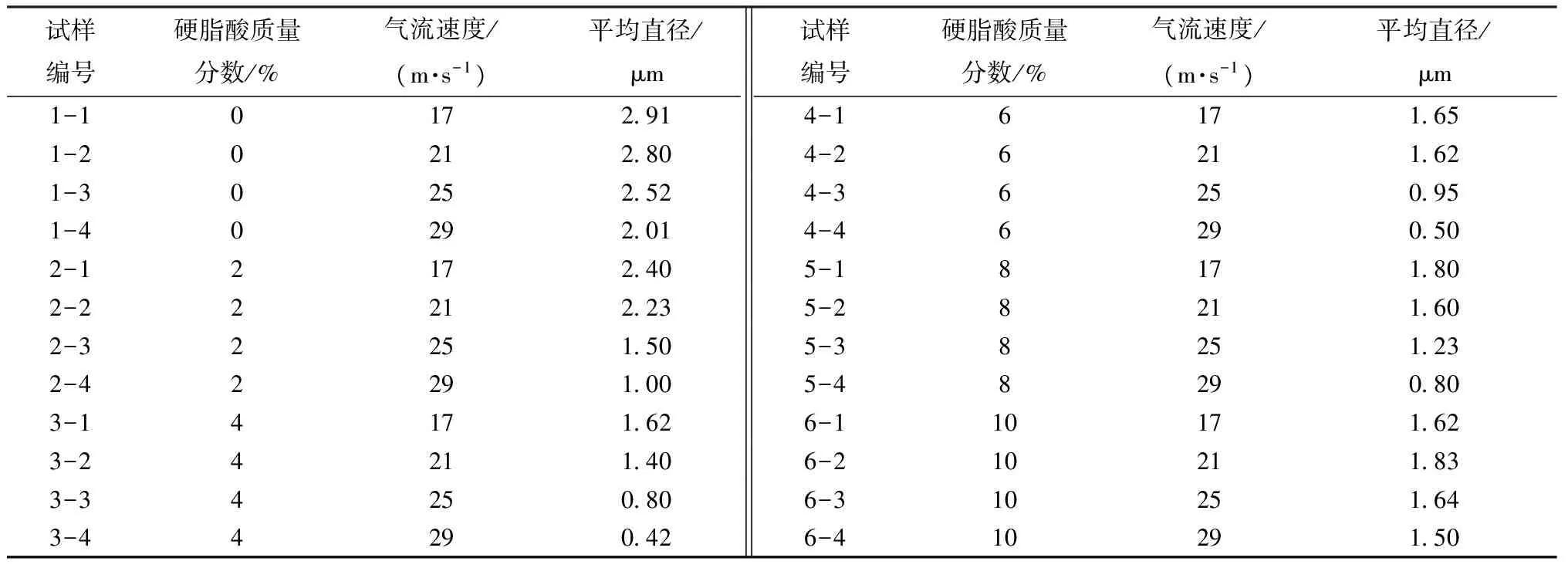

将PP与不同比例的硬脂酸的混合物分别于微分喷头制备纤维,气流速度分别为29、25、21、17、13 m/s,每个试样纺丝时间为5 min,制备试样如表1所示。

1.4 性能测试

采用DH-2流变仪在低剪切速率0.1 rad/s下,分别测试不同质量分数的硬脂酸的黏度,测试温度为260 ℃,采用氮气保护,板间距设定为1 mm。

采用MITACHIS4700扫描电子显微镜(SEM)对收集的纤维直径以及整体形貌进行表征与分析,并用Image J 2X 软件对纤维直径进行测算。

表1 不同共混比及气流速度下的纤维试样Tab.1 Fiber samples at different blending ratio under different air velocity

2 结果与讨论

2.1 熔体黏度与硬脂酸质量分数的关系

图3示出PP的熔体黏度与硬脂酸质量分数的关系。

由图可看出,在恒定的低剪切速率(0.1 rad/s)条件下,熔体黏度与硬脂酸质量分数有明显的关系。纯PP熔体的黏度在260 ℃时为2.5 Pa·s,随着硬脂酸质量分数的增加,熔体黏度明显下降,当添加质量分数为4%硬脂酸时,熔体黏度降到0.8 Pa·s。继续增加硬脂酸质量分数,熔体黏度继续减小,但降幅不再明显,当硬脂酸质量分数为10%时,熔体黏度为0.75 Pa·s。这些规律说明添加硬脂酸能有效降低熔体的黏度。因为该有机酸是短链,充当熔融PP树脂的增塑剂,从而降低PP树脂黏度,增强PP树脂的流动性能。从图中可看出,当硬脂酸含量为4%时,PP树脂的黏度接近最低,这可能是因为硬脂酸降低PP树脂的黏度达到饱和,继续增加硬脂酸含量,增塑作用已经不明显。

2.2 质量分数与气流速度对纤维直径的影响

硬脂酸质量分数和气流速度对纤维直径的影响如图4所示。当气流速度为29 m/s时,4种不同质量分数硬脂酸制备的纤维照片如图5所示。由图可知:纯PP静电纺制备的纤维直径为2 μm;随硬脂酸质量分数的增加,纤维直径有明显的细化;当硬脂酸质量分数为4%时,纤维直径达到最细,平均直径为420 nm;继续增加硬脂酸含量,纤维直径慢慢变粗;硬脂酸质量分数为10%时,纤维直径为1.5 μm。可见在硬脂酸质量分数为4%时,纤维的细化效果最好。这是因为4%的硬脂酸对PP实现可控性降解,使PP分子链长变短,相对分子质量分布变窄,熔体黏度降低,此时熔体黏度为0.8 Pa·s,因此制备的纤维直径细。但是当硬脂酸质量分数高于4%时,由于硬脂酸含量过高,熔体黏度已不再随硬脂酸而变化,因此纤维直径不再继续变细,反而变粗。这是因为当硬脂酸含量超过饱和值,在PP树脂中该有机酸会结合形成团聚物,最终导致PP树脂中硬脂酸分布不均匀,所以制备的纤维直径反而会变粗。

图6示出高压静电发生器在纺丝过程中显示的电流值。当硬脂酸含量从0%增加到4%时,纺丝电流从0.002 mA增加到0.006 mA, 这是因为强极性物质硬脂酸可增加聚合物熔体PP导电性能,从而增加聚合物在静电场中所受的静电拉力并减小纤维直径。当该有机酸含量超过6%时,纺丝过程中电流减小,在PP树脂中该有机酸会结合形成团聚物,最终导致PP树脂中硬脂酸分布不均匀从而降低导电性能,电流减小。

气流速度对纤维也有很大的细化效果如表1所示。当硬脂酸质量分数为4%,气流速度为17 m/s时,纤维直径为1.62 μm;随气流速度的增加,纤维直径继续变细;当气流速度为29 m/s时,纤维平均直径达到420 nm。气动抽风装置在电极板通电后,由于静电感应原理,气动抽风装置表面感应出电子,所以气流内壁呈现负电荷,熔体静电纺丝时纤维下落过程带负电荷,纤维与气流内壁都带负电荷,同时进气口会形成局部负压,对纤维有一种吸引,因此纤维在下落过程会全部落入气动抽风装置随着气流牵伸,不会黏附在其内壁上。所以当气流速度越大,纤维在气流通道牵伸力越大,纤维直径越细。

3 结 论

1)添加一定质量分数的硬脂酸能降低PP树脂的黏度,当硬脂酸质量分数为4%时,PP树脂的黏度下降到0.8 Pa·s,继续增加硬脂酸质量分数,熔体黏度变化较小。

2)一定质量分数的硬脂酸质量分数和较高的气流速度对纤维的细化效果明显。气流速度越大,纤维细化效果越明显。气流速度为29 m/s,当硬脂酸质量分数从0逐渐增加至4%时,纤维直径从2.01 μm下降到0.42 μm,继续增加硬脂酸质量分数至10%,纤维直径从0.42 μm增加至1.5 μm。添加质量分数为4%的硬脂酸的PP在气流速度为29 m/s条件下,制备的纤维平均直径为420 nm。

FZXB

[1] 王肖娜,李莘,魏取福,等. 熔体静电纺丝研究进展[J]. 高分子通报,2013(7): 4. WANG Xiaona,LI Shen,WEI Qufu, et al. Progress in research of melt-electrospinning[J].Chinese Bulletin,2013(7):4.

[2] RAMARISHNA S, FUJIHARA K, TEO W E, et al. An Introduction To Electrospinning and Nanofibers[M]. Shanghai: Donghua University Press, 2012: 3-7.

[3] HUTMACHER D W, DALTON P D. Melt electrospinning[J]. Chemistry An Asian J, 2011, 6(1): 44-56.

[4] 徐阳, 王肖娜, 杜远之, 等. 静电和熔融纺丝法对PET纤维表面结构的影响[J]. 纺织学报, 2012, 33(9): 1-5.. XU Yang, WANG Xiaona, DU Yuanzhi,et al. Effects of electrospinning and melt spinning on surface structure of PET fibers[J]. Journal of Textile Research, 2012, 33(9): 1-5.

[5] LI H Y, CHEN H B, ZHONG X F, et al. Interjet distance in needleless melt differential electrospinning with umbellate nozzles[J]. Appl Polym Sci, 2014, 131(15): 1-8.

[6] 李好义, 王艳, 王翊民, 等. 相对分子质量调节剂在PP熔体微分静电纺丝中的纤维细化作用[J]. 合成纤维工业, 2014, 37(4): 22-25. LI Haoyi, WANG Yan, WANG Yimin, et al. Thinning effect of relative molecular weight regulator in PP melt differential electrospinning process[J]. China Synthetic Fiber Industry, 2014, 37(4): 22-25.

[7] 覃小红, 杨恩龙, 王善元. 氯化锂对静电纺聚丙烯腈纳米纤维结构的影响[J]. 纺织学报, 2007, 28(7): 1-3. QIN Xiaohong, YANG Enlong, WANG Shanyuan. Effect of LiCl on the structure of electrospun polyacrylonitrile nanofibers[J]. Journal of Textile Research. 2007, 28(7): 1-3.

[8] 赵从涛, 覃小红, 李妮, 等. 盐对聚丙烯腈静电纺丝的影响[J]. 东华大学学报(自然科学版), 2008, 34(1): 33-37. ZHAO Congtao, QIN Xiaohong, LI Ni, et al. Effect of different salts on PAN electrospinning[J].Journal of Donghua University(Natural Science Edition), 2008, 34(1): 33-37.

[9] 夏令涛, 刘勇, 丁玉梅, 等. 超支化聚合物在熔体静电纺丝中的应用[J]. 塑料, 2013, 41(6): 1-3. XIA Lingtao, LIU Yong, DING Yumei, et al. Application of hyperbranched polymer in melt electrospinning[J]. Plastics, 2013, 41(6): 1-3.

[10] 赵凤雯. 高效催化净化甲醛超细纤维的制备研究[D]. 北京: 北京化工大学, 2012:1-26. ZHAO Fengwen. Investugation on preparation of superfinefor fibers for efficiently removing formald-ehyde[D]. Beijing: Beijing University of Chemical Technology, 2012:1-26

Effect of stearic acid and assisted air flow on polypropylenemelt differential electrospinning process

MA Xiaolu, LI Haoyi, TAN Jing, YAN Hua, ZHANG Liyan

(CollegeofMechanicalandElectricalEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China)

In order to obtain refined nanofibers, polypropylene(PP) melt was electrospun into fibers by adding stearic acid on a self-made melt differential electrospinning unit, and the effect of stearic acid content on PP fiber diameter was discussed,at the same time the airflow speed of the pneumatic convulsions device for fiber drawing were explored. The result showed that the viscosity of the melt reduced and the PP fibers obviously refined as the addition of stearic acid was 2%-10% by mass fraction and the spinning temperature was 260 ℃; and when the stearic acid mass fraction is 4%, fiber diameter was relatively the finest. Fiber diameter significantly reduced when the air velocity increased from 13 m/s to 29 m/s (maximum air velocity is 29 m/s). The produced PP fiber had the diameter generally below 500 nm, and the average diameter of 420 nm when the mass fraction of stearic acid was 4% and the air velocity was 29 m/s.

polypropylene; stearic acid; refining diameter; air velocity; nanofiber

2015-07-21

2016-05-27

中央高校基本科研业务费专项资金项目(ZY1532,ZY1520);北京市自然科学基金资助项目(2141002)

马小路(1990—),男,硕士生。主要从事熔体微分静电纺丝工艺的研究。张莉彦,通信作者,E-mail: zhangly@mail.buct.edu.cn。

10.13475/j.fzxb.20150704905

TQ 342.31

A