表面粗糙度对冷轧汽车板磷化膜耐腐蚀性能的影响

高立军,杨建炜,章军,曹建平,许静,生海,刘立伟,陈玲玲,曹春平

(1.首钢技术研究院,北京100043; 2.长安福特汽车有限公司TDC,重庆401122)

表面粗糙度对冷轧汽车板磷化膜耐腐蚀性能的影响

高立军1,杨建炜1,章军1,曹建平1,许静1,生海1,刘立伟1,陈玲玲2,曹春平2

(1.首钢技术研究院,北京100043; 2.长安福特汽车有限公司TDC,重庆401122)

通过扫描电镜(SEM)、X射线衍射(XRD)和电化学等分析方法对A、B两种不同表面粗糙度的冷轧板进行可磷化性和磷化膜耐腐蚀性能研究。结果表明:表面粗糙度对冷轧板磷化膜结构和耐腐蚀性能有着重要的影响,提高表面粗糙度有利于形成结构完整致密的磷化膜,提高磷化膜的“P比”,可以提高其耐腐蚀性能。

冷轧板;表面粗糙度;可磷化性;P比;耐蚀性

1 引言

磷化处理由于简单可靠、费用低、操作方便等优点广泛应用于汽车板涂装行业。冷轧汽车板经过磷化处理后表面形成的磷化膜作为油漆涂层的基底,能显著提高涂层的耐腐蚀性能,阻止腐蚀向冷轧汽车板表面扩散,增强漆膜附着力[1-3]。

当今的一些研究表明,冷轧板表面状态,包括表面元素、表面活性以及粗糙度对于磷化效果有很大的影响[4]。表面粗糙度Ra控制在0.75μm~0.95μm,冷轧板磷化后的磷化膜结构比较致密,磷化质量得到了明显的改善[5]。王春明、吴纯素等[6-7]的研究还表明,冷轧钢板的表面粗化对于形成致密的磷化膜非常有利,这种作用可以归结为机械粗化促使样板表面真实面积增大,成核活性中心的增多所产生的结果。

为了进一步明确表面粗糙度对冷轧钢板磷化膜质量的影响,利用粗糙度仪、SEM、XRD、电化学和CuSO4滴定等测试方法,分析了表面粗糙度对冷轧汽车板可磷化性和磷化膜耐腐蚀性能的影响。

2 实验方法

2.1 试验材料

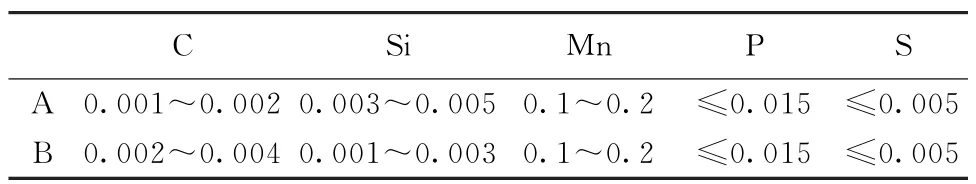

试验材料为A、B两种冷轧连退汽车板,其化学成分见表1。

表1 A、B两种钢板化学成分(%)

2.2 表面粗糙度测试

利用Hommel T8000粗糙度测试仪测试A、B两板的表面粗糙度。每块试样测试10次取平均值。

2.3 可磷化性预测

根据《用于冷轧板可磷化性预测的硼酸盐溶液》对A、B两种冷轧汽车板进行磷化之前的可磷化性试验[8]。

2.4 磷化膜结构及耐蚀性评价

对A、B两板进行磷化处理,利用SEM、XRD评价磷化后两种钢板磷化膜的结构、晶粒尺寸及主要成分,辅以电化学开路电位(OCP)、极化曲线和CuSO4滴定实验来评价磷化膜的耐蚀性。

电化学所用仪器为CHI660电化学工作站,工作电极为磷化后的冷轧板,参比电极为饱和甘汞电极,辅助电极为铂丝网,实验溶液为质量分数3.5%的NaCl溶液,室温下进行。极化曲线扫描速度为0.5m V/s,相对于开路电位±250m V扫描。CuSO4滴定实验溶液成分为41g/L的CuSO4·5H2O,35g/L的NaCl和13ml/L的0.1M HCl混合溶液,每个试样滴定5次取平均值。

3 结果与讨论

3.1 表面粗糙度及冷轧板可磷化性

常用于冷轧板表面粗糙度定义的主要是表征微观不平度高度特性的参数轮廓算术平均偏差Ra,有时还用表征微观不平度间距特性的参数标准峰个数RPc,其含义是指在评定长度内每厘米超出沿中线对称带宽的峰和谷的对数[9]。A、B两种钢板表面粗糙度结果如表2所示,Rz为微观不平度十点高度, WCA为波纹度。

表2 A、B板表面粗糙度测试结果

从表面粗糙度试验的结果可以看到,A、B两板的表面微观不平度参数值分别为0.9μm和0.963μm,B板略高一些。但是B板的单位长度表面微坑(或凹凸)数目为92.53个/cm,A板只有80.23个/cm,波纹度也远远大于A板,这说明B板表面单个坑的面积要小于A板。这种凹凸均匀的粗化表面对于冷轧板可磷化性及后期的磷化处理效果有着很大的影响。

图1为A、B冷轧板可磷化性实验结果。可以看到,A板拐点出现的时间在100s和420s左右,B板拐点出现的时间在180s和270s左右。根据文献6所述,冷轧板磷化后的磷化膜质量,包括磷化膜的膜重和结晶尺寸可以由图1中时间-电位曲线出现的拐点值来预测,按拐点的时间值可将冷轧板表面的磷化敏感性分为重敏感区(<50s)、中度敏感区(150s~300s)和轻度敏感区(300s~500s),冷轧板拐点时间处在中度敏感区内,后期的磷化效果普遍较好。图1中A板的磷化敏感性在重敏感区与中度敏感区之间以及轻度敏感区,而B板处在中度敏感区内,从这一结果上可以预测B板磷化膜的质量要优于A板。

图1 A、B两板的磷化敏感性

3.2 表面粗糙度对冷轧板磷化膜结构的影响

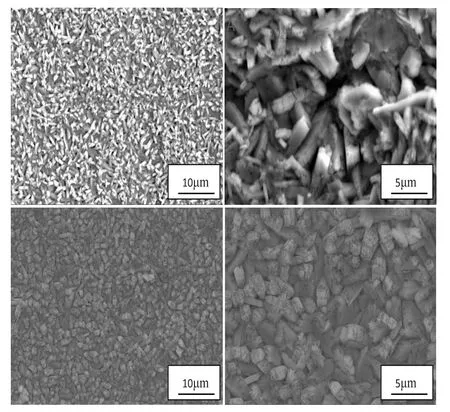

图2为磷化试验后A、B两板磷化膜的SEM表面形貌,可以看到,A板磷化膜晶粒呈长条板状,横向平铺,致密性较差,出现了大晶粒丛生现象而且整个磷化膜的完整性很差,出现局部未磷化区域较多。B板磷化膜的晶粒呈短粗壮,晶粒尺寸在2μm~4μm左右,纵向生长,整个磷化膜的致密性和完整性都非常好。

图2 A、B两板磷化膜SEM表面形貌

利用XRD分析了A、B两板磷化膜的“P比”,“P比”就是指磷化膜成分中P相Zn2Fe (PO4)2·4H2O在整个磷化膜中所占的比例,“P比”越高,磷化膜的质量越好[10]。表3为A、B两板磷化膜的物相成分,可以看到,B板的“P比”为86.6%,远远高于A板的24.6%。

表3 A、B两板磷化膜的物相成分(%)

由于B板的表面粗糙度大于A板,也就是说B板出现凹凸不平的粗化表面相对于A板也就更加粗糙和均匀,这种表面的凹凸不平会增加冷轧板表面的真实比表面积,进而使磷化过程中形核的活性中心增多,从而形成致密完整的磷化膜。这是由于冷轧板表面成核的活性中心增多,磷化过程中基板中溶解出来的Fe2+就更加容易和磷化液反应生成P相Zn2Fe(PO4)2·4H2O。表面粗糙度越小,形核的活性中心减少,基板表面的酸溶解性大大降低,从而抑制了磷化过程中基板表面的化学转化性能,使磷化膜的形核率降低。

3.3 表面粗糙度对冷轧板磷化膜耐腐蚀性能的影响

图3为A、B两板磷化膜在3.5%NaCl溶液中的电化学开路电位和极化曲线,通过对极化曲线进行拟合得到了A、B两板磷化膜的自腐蚀电位与腐蚀电流密度,如表4所示。从结果中可以看到,B板磷化膜的自腐蚀电位为-0.515 V,腐蚀电流密度为3.88mA·cm-2,A板磷化膜的自腐蚀电位为-0.54V,腐蚀电流密度为6.8 m A·cm-2。

图3 A、B两板磷化膜电化学开路电位与极化曲线

表4 极化曲线电化学拟合结果

在冷轧板磷化反应的初始阶段,即酸蚀阶段,开路电位可以表征钢板磷化膜表面的腐蚀电化学活性,电位越正,表明冷轧板的腐蚀倾向性越小,电化学活性越低。图3中B板磷化膜的开路电位要比A板的正,腐蚀电流密度比A板的小,这说明B板磷化膜的腐蚀倾向性相对于A板磷化膜来说要小。

表5为A、B两板磷化膜的CuSO4滴定实验结果,滴定实验主要是通过滴到磷化膜上溶液由蓝色变为红色的时间来评价其耐蚀性,变色时间越长说明磷化膜越致密,耐腐蚀性能越好。从结果上看,A板磷化膜的滴定变色时间很短,在10s左右,而B板的滴定变色时间可以达到60s。这一结果同样也说明B板磷化膜的耐腐蚀性能要优于A板。

表5 CuSO4滴定变色时间

4 结论

(1)通过表面粗糙度和冷轧板可磷化性实验可以预测冷轧板磷化后磷化膜的质量。

(2)提高冷轧汽车板表面粗糙度有利于冷轧板表面形成致密均匀的磷化膜,提高磷化膜的“P比”,提高磷化膜的耐腐蚀性能。

[1] 陈艳秋.汽车白车身磷化处理过程控制[J].辽宁化工,2008,37(2):106-108.

[2] 徐关庆,林胜荣.汽车防护性表面处理技术发展[J].电镀与精饰,2007,29(4):27-32.

[3] 朱建军.车身磷化工艺的降渣措施与除渣技术[J].涂料技术与文摘,2007,28(1):7-9.

[4] 陈义庆,徐小连,等.表面状态对冷轧家电板磷化效果的影响[J].鞍钢技术,2008(6):21 -24.

[5] 陈义庆,徐小连,等.表面粗糙度对冷轧钢板磷化质量的影响[J].腐蚀与防护,2011,32 (9):697-700.

[6] 王春明.金属磷化处理(二)[J].电镀与环保, 2000,20(6):23-28.

[7] 吴纯素.化学转化膜[M].北京:化学工业出版社,1988.

[8] 戴毅刚,等.用于冷轧板可磷化性预测的硼酸盐溶液[P].中国:200510025578.3,2006-11 -1.

[9] 张新鹏,张清东,等.冷轧带钢表面粗糙度预测模型研究[J].冶金设备,2008(5):42-45.

[10]Kevin woods,Samuel Spring.Zinc Phosphating[J].Metal Finishing,1979(4):56.

Influence of Surface Roughness of Cold-rolled Automobile Steel Sheets on Corrosion Resistance of Phosphate Coating

Gao Li-jun1,Yang Jian-wei1,Zhang Jun1,Cao Jian-ping1,Xu Jing1, Sheng Hai1,Liu Li-wei1,Chen Ling-ling2,Cao Chun-ping2

(1.Shougang Research Institute of Technology,Beijing 100043,China; 2.TDC of Changan Ford Automobile Co.,Ltd.,Chongqing 401122,China)

Phosphating property and corrosion resistance of phosphate coating of the two different surface roughness of cold rolled sheets A and B was studied by SEM,XRD and electrochemical measurement system.The results showed that surface roughness of the cold-rolled sheet had an important effect on the structure and corrosion resistance of phosphate coating.Improving the roughness had a favor to the formation of structural integrity and dense phosphate coating.The‘p’ratio and corrosion resistance would be increased then.

cold-rolled sheet;surface roughness;phosphating property;‘P’ratio;corrosion resistance

TG174

:A

1001-5108(2015)05-0032-04

高立军,硕士,工程师,主要从事金属的腐蚀与防护工作。

——以赣州市龙南县为例