本钢北营11号高炉低硅冶炼的实践

付 聪,王金辉

(本钢集团北营炼铁厂,辽宁本溪117017)

本钢北营11号高炉低硅冶炼的实践

付 聪,王金辉

(本钢集团北营炼铁厂,辽宁本溪117017)

本钢北营11号高炉有效容积为530m3,自2012年5月投产以来,通过采取精料、提高风温、提高喷煤量及操作制度调整等措施降低了燃料比,降低了吨铁SiO2入炉量。同时采取提高炉渣碱度及Mg O含量,降低硅的还原,使铁水中硅含量降低至0.4%,达到了低硅冶炼的目的。

降低SiO2入炉量;降低硅的还原;低硅冶炼

1 引言

高炉采取低硅冶炼,可以提高产量,降低焦比,降低吨铁燃料消耗,减少炼铁工序对环境的污染,减少钢铁工业的CO2排放量,实现低碳经济。

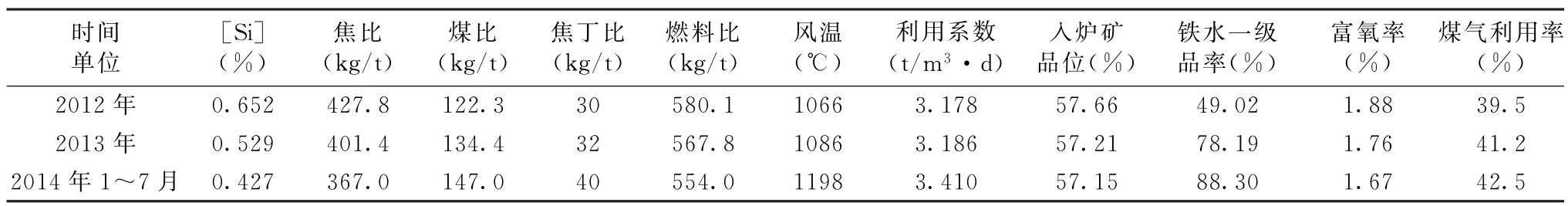

本钢北营11号高炉自2012年5月大修投产后,由于受原燃料变化波动大、工艺技术操作水平低、设备故障频繁等的影响,11号高炉2012年平均[Si]含量为0.652%。为降低[Si]含量,2013年起11号高炉开展降[Si]攻关,取得了明显的效果,2014年1~7月平均[Si]含量降低至0.427%,最低月平均[Si]含量降低至0.330%,高炉的主要技术经济指标也得到改善,见表1。

2 提高原燃料质量

2.1 稳定入炉原燃料的成分

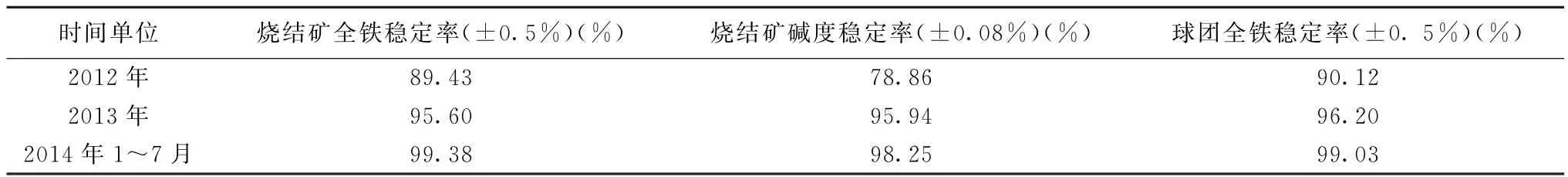

稳定入炉原燃料的化学成分和物理成分是实现低硅冶炼的前提条件。2013年开始加强烧结和球团工序的生产管理,逐步减小入炉烧结矿、球团矿的波动,提高烧结矿的碱度稳定率、全铁稳定率和球团的全铁稳定率,见表2。做到烧结、球团和高炉同步检修,减少烧结矿和球团矿的落地量,使高炉少配吃落地料,避免物料水分的波动对高炉热制度的影响。

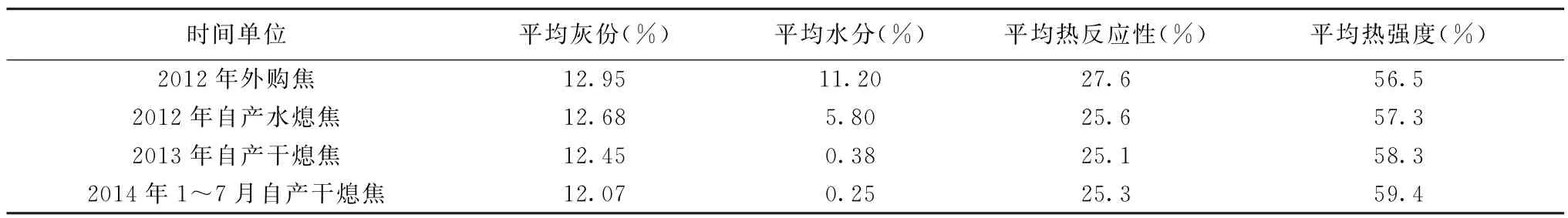

2012年11号高炉配用外购焦和自产水熄焦炭,水分高(5%~12%),水分波动大。从2013年起,改为全用自产干熄焦,水分低(0.2%~0.4%),水分波动小,见表3。

11号高炉通过以上措施使入炉原料和燃料质量得到了提高,减少了高炉炉况的波动,为高炉低硅冶炼打下了良好的基础。

2.2 降低焦炭的灰分

11号高炉从2013年起,改为全用自产干熄焦,焦炭灰分逐渐降低,且成分稳定,有效降低了吨铁入炉SiO2量,见表3。同时焦炭灰分的降低使焦炭的热反应性降低和热强度提高,提高了焦炭的冶金性能。

表1 11号高炉主要技术经济指标对比

表2 入炉原料对比

表3 入炉焦炭对比

3 精心操作,保持炉况稳定

3.1 加强渣铁之间的脱硅反应

11号高炉自开炉以来,取消了放上渣操作。高炉取消放上渣操作后,渣层增厚,铁滴在渣层内停留时间延长,渣中MgO、FeO等与铁水中的Si发生耦合反应,使铁水中Si与 O结合反应,生成不溶于铁水SiO2进入炉渣,使铁水的硅含量降低。此外,由于全部渣铁从铁口放出,在铁口通道中,渣铁进行剧烈的搅动,渣铁之间反应加速,炉渣的脱硅作用得到进一步发挥,有利于高炉冶炼低硅炼钢生铁。

3.2 保持炉况稳定

在炉况稳定顺行的前提下,才能实现低硅冶炼。冶炼低硅铁必须在炉缸物理热充沛的前提下进行,过多地降低炉缸温度对炉况的顺行和生铁脱硫是极为不利的,极易造成炉凉及炉缸冻结等恶性事故。

2013年以来,11号高炉在操作方针上控制生铁含[Si]在0.25%~0.40%,并努力防止炉温过低,当[Si]低于0.20%时必须立即采取措施提高炉温。为确保炉况的顺行,采取了以下措施。

3.2.1 装料制度

3.2.2 送风制度

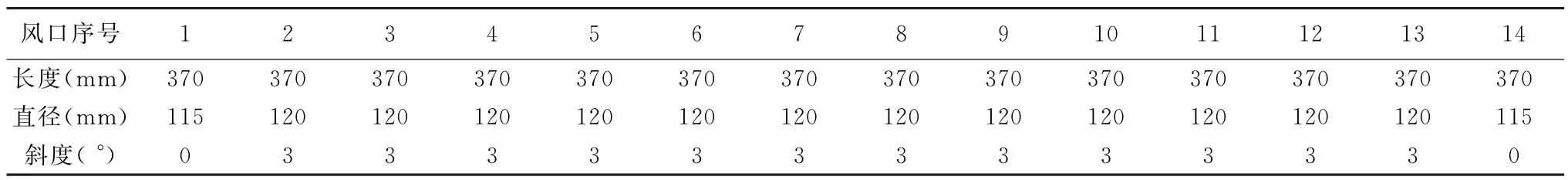

下部调剂是基础,只有充足合理的鼓风动能才能活跃炉缸,保证合理的风口回旋区深度,以获得合理的初始煤气流分布,11号高炉风口型号见表4。

表4 11号高炉风口型号

3.2.3 控制适宜的理论燃烧温度

影响硅还原的关键因素是温度,在高炉操作中可以提高煤比,降低风口区的理论燃烧温度来减少SiO的产生。煤比的提高能有效地降低焦比,煤粉的灰分较焦炭的灰分要小,现11号高炉喷吹煤粉平均灰分为10.85%,入炉焦炭灰分为12.07%,提高煤比、降低焦比都能有效地减少SiO2的入炉。同时用高风温配合高煤比维持合适的理论燃烧温度,既保证炉缸有充足的热量,保证铁水温度在1 490℃左右,又能使理论燃烧温度降低到2 110℃左右,有效地抑制SiO2的还原。

自2014年以来,11号高炉逐步实现了低富氧、高风温、大喷煤的冶炼操作。风温由1 066℃提高至1 198℃,富氧率保持在1.6%,喷煤量由122kg/t提高至147kg/t,入炉焦化比由427.8kg/t下降至367kg/t,燃料比由580kg/t下降至554kg/t。燃料比的降低,有效地降低了SiO2的还原量;同时喷煤量的提高,降低了理论燃烧温度,防止炉缸热量过于集中、下部高温区SiO大量挥发,减少了SiO2的还原。

3.2.4 降低软熔带的位置,选择合适的造渣制度

采用合理的炉料结构,使烧结矿碱度趋于合理。经过实践证明,在现有原燃料条件下,70%烧结矿+30%球团矿是较为合理的炉料结构,熟料率100%。结合烧结杯实验及本厂铁原料资源状况,烧结矿碱度稳定在2.1~2.2倍,使烧结矿的黏结相以针状复合铁酸钙为主,以保证烧结矿具有良好的还原性、强度、抗低温还原粉化率、荷重还原软化性能及熔滴性能等冶金性能,有效降低了软熔带的位置,SiO2还原反应区域变窄,还原硅量相对减少,有利于冶炼低硅铁。

适当提高炉渣碱度,可降低渣中SiO2的活度,抑制SiO2的还原。但是随着渣中CaO含量的增加,炉渣熔化温度和粘度升高,流动性变差,同时也会导致渣量的增加,对低硅冶炼不利,因此碱度必须控制在合适的范围。同时提高炉渣二元碱度容易导致料柱透气性变差,炉况不顺,可采用增加渣中MgO,提高三元碱度的办法来提高渣的流动性,实现低硅冶炼。[1]

2014年11号高炉将炉渣二元碱度由1.05提高到1.16,渣中MgO由7.56%提高到9.25%,既达到降低[Si]的要求,又保证了炉渣冶金性能的稳定,收到了较好的冶炼效果。

3.2.5 提高炉顶压力有利于高炉冶炼低硅生铁

炉顶压力的提高,一方面可以降低高炉煤气流速,使煤气和矿石发生还原反应的时间延长,使煤气的热能和化学能得到充分地利用,提高了炉内煤气利用率,降低了燃料比,同时也降低了焦炭和煤粉带入炉内的SiO2量;另一方面可抑制气体中间产物SiO的生成,使SiO2的还原反应受到抑制。2014年以来,高炉的炉顶压力由135k Pa逐步提高到146kPa,高炉炉况顺行状况得到改善,铁水物理热提高,生铁含硅量下降。同时顶压的提高,也提高了TRT的发电量,吨铁发电量达到45k Wh/t铁。

4 结论

(1)提高原燃料质量,是低硅冶炼的前提。

(2)高风温必须与大喷煤量结合,可大幅降低燃料比,减少入炉SiO2量,也有利于降低理论燃烧温度,有利于低硅冶炼。

(3)提高炉渣碱度及炉渣的Mg O含量,能有效降低SiO2活度,抑制SiO2的还原。

(4)低硅冶炼必须在炉缸物理热充沛的条件下进行,保持炉况顺行是低硅冶炼的基础。

[1] 王筱留.高炉生产知识问答[M].北京,冶金工业出版社,2008.

The Practice of Low Silicon Smelting of No.11 BF in Benxi Beiying Steel

FU Cong,WANG Jin-hui

(BX Steel GroupBeiying Steel Corp Iron Factory,Benxi,117017 Liaoning,China)

BX Steel Group Beiying Steel Corp Iron Factory of No.11 blast furnace of effective volume is 530m3,since the 2012 May put into production,through the concentrated feed,increasing blast temperature,increasing PCI rate and stable operation and reduce the fuel ratio,reducing the amount of SiO2into the furnace.At the same time take increasing slag basicity and Mg O content,reducing silicon reduction,decreasing the[Si]content to 0.4%,achieved the purpose of low silicon smelting.

reduce the amount of SiO2into the furnace;decreasing silicon reduction;low silicon smelting

TF53

:B

1001-5108(2015)05-0009-04

付聪,工程师,主要从事炼铁技术工作。