连铸坯皮下网状裂纹缺陷成因及改进

杨学勇

(攀枝花天誉工程检测有限公司,四川攀枝花617023)

连铸坯皮下网状裂纹缺陷成因及改进

杨学勇

(攀枝花天誉工程检测有限公司,四川攀枝花617023)

通过无损、金相、电镜和化学成分分析等检测手段确定了一种少见的连铸坯皮下网状裂纹缺陷的成因,并针对性的提出了改进建议。经分析确定,缺陷连铸坯凝固壳较薄且不均匀是产生皮下网状裂纹的主要原因。根据分析结论建议在连铸段降低注温,限制铸速,并采用合理的冷却制度,可以获得较厚的由细小等轴晶组成的凝固壳,从而改善钢的高温力学性能,降低开裂敏感性。

凝固壳;皮下网状裂纹;缺陷

1 引言

钢厂的生产过程中,消除铸坯缺陷,提高铸坯质量,一直是冶金工作者主要研究的课题之一。笔者在工作中在YQ450NQR1材质的连铸钢坯上发现了一种较为罕见的连铸坯皮下网状裂纹缺陷,通过分析确定了该缺陷的产生原因,并提出了相应的改进对策。

2 检验分析

2.1 磁粉检验

在线监测发现YQ450NQR1材质的连铸钢坯出现报警缺陷,在现场取样后,通过连续法非荧光磁粉湿法检验,发现连铸坯皮表面及2mm的近表面大面积的网状裂纹。

根据磁感应线特征,连铸坯皮下如果存在裂纹等缺陷,磁感应线沿磁阻最小的路径通过,而采用的设备名称为HG-CT-II多用磁粉探伤仪其中的旋转磁头,交流电集肤效应产生的旋转磁场,便能发现连铸坯表面及2mm近表面缺陷。设备原理见图1。

图1 交叉磁轭原理图

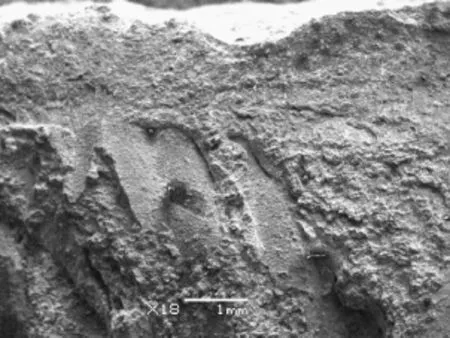

2.2 宏观检验

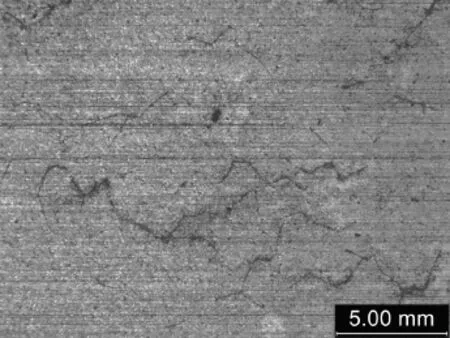

后在现场取样的试样上平行于铸坯表面切取了一件分析用试样,切开面上一侧有密集的网状沿晶裂纹,缺陷位置对应于铸坯角部位置,试样的宏观形貌如图2所示。图中圈示位置为裂纹的集中区域,裂纹在距侧边20mm至90mm范围内均有分布。在体视显微镜下观察沿晶裂纹的形貌见图3,网状沿晶裂纹内部未发现残留的夹杂物,裂纹附近也未见孔洞疏松等冶金缺陷。

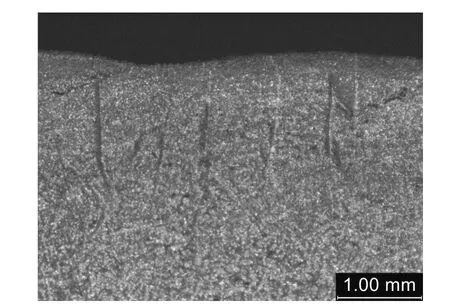

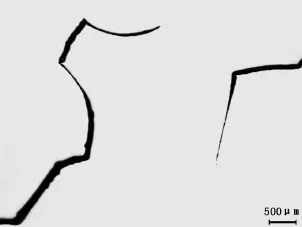

用带锯锯取人工断口试样并在弯曲试验机上压断,制备的人工断口在体视显微镜下的典型形貌见图4。图4中人工断口打开面的旧断口区显示附有锈斑的沿晶状的枝晶,新断口区显示细小解理刻面。左边有凝固壳的断口而右边的柱状晶几乎从表面开始形成。新断口区接近铸坯内弧表面,可以判断沿晶裂纹均位于皮下,未与钢坯表面连通。从断口形态上判断,铸坯表面的凝固壳层厚度较薄且不均匀。图5为人工断口试样未变形部分侧面的裂纹区域低倍形貌。图5上部为铸坯自由表面,裂纹起源于柱状晶区的形貌,凝固壳非常薄,裂纹已接近表面。

图2 缺陷位置的宏观形貌

图3 体视显微镜下的缺陷形貌

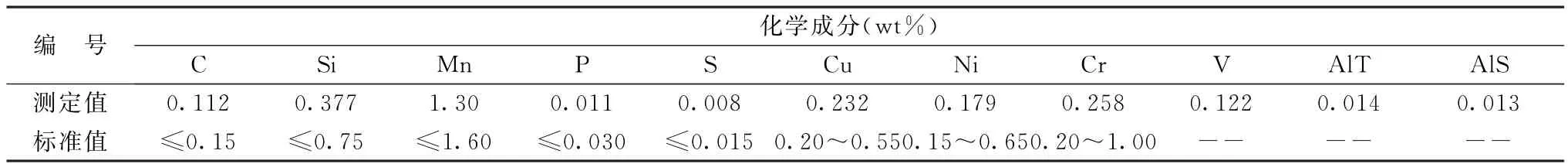

2.3 化学成分分析

在试样上取样送直读光谱确定化学成分,并对比YB/T 5182-2006中的规定值,录于表1。化学成分分析结果显示送检试样的化学成分符合标准的要求值。

2.4 扫描电镜断口检验

人工断口试样经超声波清洗后,置于扫描电镜下观察其断口面。断口的SEM形貌如图6,照片上部是凝固壳,长方形的小平面是柱状晶的断口。对照扫面电镜下的标尺可判断其初始的凝固壳是很薄的,只有1.5mm左右且非常不均匀,照片左侧的凝固壳较右侧薄。另外扫描电镜下观察可见,断口上夹杂物稀少,没有皮下气泡等冶金缺陷。

图4 人工断口面的低倍形貌

图5 侧面裂纹区域的形貌

表1 化学成分分析结果

图6 人工断口试样凝固壳层与柱状晶起始部位的断口形貌

2.5 金相检验

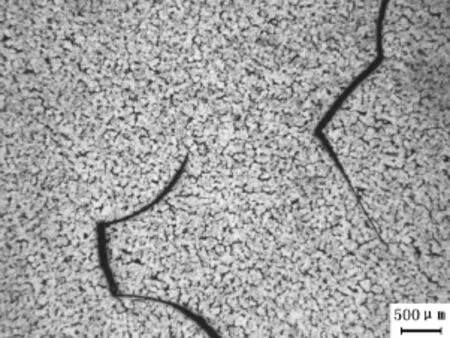

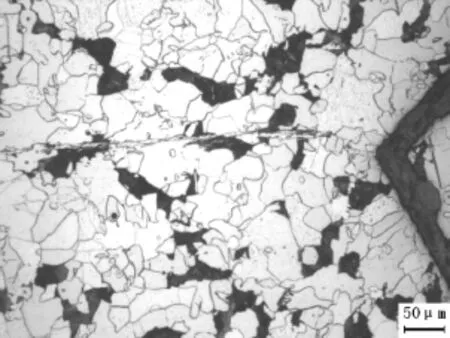

在人工断口试样上未发生变形的区域分别截取平行于铸坯内弧面的金相试样和垂直于内弧面的金相试样。平行于铸坯内弧面试样的裂纹位置抛光态形貌显示裂纹的沿晶形貌。裂纹内部填充大量氧化铁,但无论是裂纹内部还是裂纹附近均未见夹杂物分布,如图7。腐蚀态下试样的基体组织为铁素体+少量珠光体,裂纹附近无脱碳也无夹杂物分布,裂纹沿粗大的凝固晶界分布,如图8。裂纹未开裂的尖端多有细小的铁素体晶粒沿晶界分布,这种细小的铁素体是由于钢坯凝固过程中,杂质元素在枝晶间聚集,形成了较多的铁素体形核质点,冷却后形成的细小铁素体组织,如图9。垂直于内弧面的金相试样腐蚀态形貌显示试样凝固壳层厚度不均匀,较厚处约1.4mm,较薄处基本没有凝固壳层,与前述低倍及扫描电镜检验结果一致,如图10。

图7 裂纹位置的抛光态形貌

图8 图7位置的腐蚀态形貌

图9 图8中试样裂纹附近区域的局部放大

3 分析及讨论

通过金相检验和人工断口形态观察,都显示连铸坯凝固壳太薄,且厚度不均匀。在凝固壳较厚的区域未发现裂纹,而在凝固壳很薄的区域,观察到裂纹沿平行于柱状晶晶粒之间的弱界面向内长大。在结晶器出口处,铸坯没有获得最小凝固壳厚度,就不能承受液芯的静压力和外加的弯曲应力的作用,因此沿柱状晶的弱界面裂开呈网状形态。

图10 表面凝固壳层的金相腐蚀态形貌

4 结论

(1)通过分析确定连铸坯的皮下网状裂纹是由于坯壳较薄且不均匀造成的。

(2)降低注温,限制铸速,并采用合理的冷却制度,可以获得较厚的由细小等轴晶组成的凝固壳,从而改善钢的高温力学性能,降低开裂敏感性,消除这类裂纹。

[1] 耿明山,王新华,张炯明等.连铸坯表面气孔缺陷研究[J].钢铁,2010,45(1):46-50.

[2] 李延生,连铸坯缺陷的成因及防止对策[J].炼钢,1998,3:55-58.

[3] 田玉伟,苏崇涛.连铸坯缺陷的研究[J].本钢技术,2004,1:35-39.

[4] 隋晓红,谢广群,刘明等.连铸坯中心偏析和疏松缺陷在轧制过程中的形态演化[J].理化检验,2009,45(11):661-664.

[5] 宋志哲,磁粉检测(第二版)[M].中国劳动社会保障出版社,北京.2007:9-95.

The Causes of Continuous Casting Billet Subcutaneous Net Cracks Defects and Improvement

YANG Xue-yong

(Panzhihua Tianyu engineering detection Co.,Ltd.Panzhihua 617023,Sichuan,China)

Through the analysis of nondestructive testing,metallographic,SEM and chemical analysis methods,the cause of a rare subcutaneous net cracks defects of continuous casting billet is determined,And the suggestions for improvement is put forward.Determined after analysis,defect of continuous casting billet solidification shell is thin and uneven is the main cause of subcutaneous net cracks.According to the conclusions,suggestions to reduce the injection temperature in continuous casting section,limit the casting speed and reasonable cooling system,could obtain consisted of fine equiaxed solidification shell is thick,so as to improve the high temperature mechanical properties of steel,reduce the cracking sensitivity.

solidified shell;subcutaneous net crack;defect

TF777.1

:A

1001-5108(2015)05-0025-04

杨学勇,工程师,主要从事无损探伤及工业管道缺陷诊断技术工作。