电刷镀铜锡合金镀层成分控制与性能的研究

赵仲勋,曾鹏,*,谢光荣,钟国明,陈大川,许小东

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广东澳利坚建筑五金有限公司,广东 汕头 515041)

电刷镀铜锡合金镀层成分控制与性能的研究

赵仲勋1,曾鹏1,*,谢光荣1,钟国明1,陈大川2,许小东2

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广东澳利坚建筑五金有限公司,广东 汕头 515041)

采用碱性焦磷酸盐体系在45钢基体上电刷镀制备了铜锡合金镀层。考察了刷镀电压、刷镀液中氯化亚锡质量浓度、pH、刷镀时间等工艺参数对镀层的化学成分、物相结构、显微硬度和附着力的影响。结果表明:刷镀液pH为8.0 ~ 10.0时,随电压增大,镀层锡含量呈下降趋势。当氯化亚锡为9.0 g/L,pH为8.0 ~ 9.5时,刷镀液稳定,镀层主要由Cu20Sn6和Cu6Sn5构成,锡含量处于高锡水平(质量分数44.10% ~ 57.40%),显微硬度较高。当pH为9.5 ~ 10.0时,刷镀液不稳定,镀层主要由Cu20Sn6和α-Cu构成,锡含量处于中锡水平(质量分数35.60% ~ 44.50%),显微硬度较低。随刷镀时间延长,镀层的孔隙率显著下降,刷镀18 min所得镀层非常致密。刷镀电压为4 V时所得厚度为18.00 ~ 21.00 μm的镀层的附着力在18 ~ 23 N之间。

钢;电刷镀;铜锡合金;碱性焦磷酸盐体系;成分控制

First-author’s address:School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China

铜锡合金镀层具有减摩性好、耐蚀性强、连接性突出和比容量高等优点,被广泛应用于模具、装饰、电极、微电子等行业[1-5]。获得合金的方法主要有电镀法、滚镀法和电刷镀法,以电镀法最为常见[6-7],多采用无氰电镀工艺制备。铜锡合金镀层按锡的质量分数可分为低锡(6.00% ~ 15.00%)、中锡(15.00% ~ 45.00%)和高锡(>45.00%)3种:低锡镀层为单相显微组织,主要应用在仿金装饰领域;中高锡镀层为多相显微组织,硬度、耐磨性、导电性等较高,相关研究不多[8-9]。采用电刷镀法可在工件表面快速制备中高锡合金镀层,工艺简单,操作灵活,能有效解决电镀工艺一般不适用于大型构件和零件局部修复的局限性。目前系统地研究电刷镀沉积铜锡合金的文献不多。Subramanian等[7]采用酸性硫酸盐体系在碳钢表面电刷镀制得由Cu6Sn5、Cu3Sn、β-Sn和α-Cu这 4种相组成的中锡铜锡合金镀层,在盐水浸泡试验中表现出较好的耐蚀性。但是实践中用酸性刷镀液会对碳钢基体造成一定的腐蚀,因此有必要研究碱性铜锡合金电刷镀工艺。目前有关该工艺镀液体系、工艺条件、镀层结构和性能的研究不多。本文采用碱性磷酸体系在45钢基体上电刷镀制备高锡铜锡合金镀层,研究了镀层成分和组织随工艺条件变化的规律,表征了镀层的性能,这对工模具领域的工件修复以及高耐磨密封构件、耐磨导电组件(如铜锡耐磨导电喷嘴)等加工有一定的参考价值。

1 实验

1. 1 基材预处理

基体材料为45钢,通过线切割、磨床加工至规格为140 mm × 19 mm × 4 mm。刷镀前,分别用240#、400#和600#砂纸打磨至光滑平整,然后放入JLC-4型水基金属清洗剂(质量分数为5%,郧县日化技术开发中心)中用超声波清洗5 min除油后,电吹风吹干。

1. 2 工艺流程

电净→强活化→弱活化→电刷镀特殊镍→电刷镀铜锡合金→去离子水洗→电吹风吹干。

1. 3 配方与工艺

除电刷镀铜锡合金液外,其余溶液均从武汉材料保护研究所购买。

1. 3. 1 电净

采用SDY100电净液,电极正接,电压8 ~ 10 V,室温,时间20 ~ 30 s。

1. 3. 2 强活化

采用SDY102 2#活化液,电极反接,电压9 ~ 12 V,室温,时间30 ~ 50 s。

1. 3. 3 弱活化

采用SDY103 3#活化液,电极反接,电压12 ~ 17 V,室温,时间30 ~ 50 s。

1. 3. 4 电刷镀特殊镍

采用SDY201镍镀液,电极正接,电压8 ~ 12 V,镀笔速率120 ~ 140 mm/s,温度25 ~ 40 °C,时间40 ~ 60 s。

1. 3. 5 电刷镀铜锡合金

CuSO422.5 g/L

K4P2O7274.9 g/L

SnCl2·2H2O 3.0 ~ 12.0 g/L

K2HPO445.8 g/L

C6H5Na3O7·2H2O 20.0 g/L

H3PO40.2 ~ 2.0 mL/L

温度 30 ~ 50 °C

pH 8.0 ~ 10.0

电极 正接

电压 4 ~ 10 V

镀笔移动速率 120 ~ 140 mm/s时间 3 ~ 72 min

1. 4 性能测试

1. 4. 1 组织结构

采用日本理学D/MAX-Ultima型X射线衍射仪(XRD)分析镀层物相结构,用日立S-3400N-II扫描电镜(SEM)观察镀层形貌。

1. 4. 2 厚度与成分

用江苏天瑞仪器有限公司的Thick 800A测厚仪测镀层厚度,并用其附带的能量色散X荧光光谱仪测定锡的质量分数。每个试样测9个不同点,去掉最大值与最小值后取平均值。

1. 4. 3 孔隙率

采用贴纸法,测试液由10.0 g/L铁氰化钾和20.0 g/L氯化钠组成。待测部位先后用蘸丙酮、酒精的脱脂棉擦拭除油,然后吹干。把面积为2 cm × 5 cm的滤纸平铺在试样表面并滴加测试液,10 min后揭开,记下纸上的蓝色斑点数,重复3次试验,计算单位面积的孔洞个数(个/cm2),取平均值。

1. 4. 4 显微硬度

使用HV-1000型显微维式硬度计测量镀层硬度,加载力为0.098 N,时间为20 s。

1. 4. 5 附着力

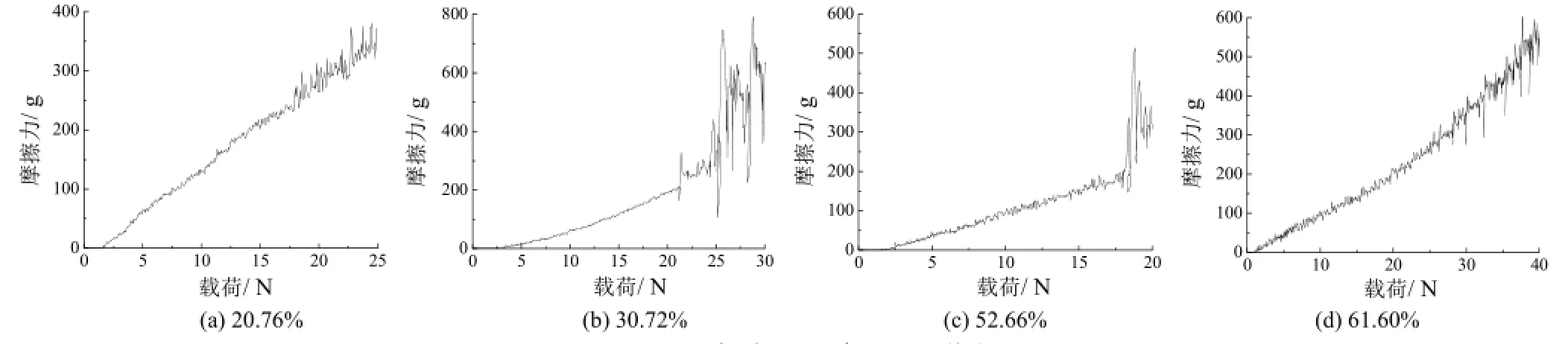

通过兰州中科凯华有限公司生产的WS-2005涂层附着力自动划痕仪测量附着力。划针与镀层和基底的摩擦因数差别较大,故选择摩擦力测试方法。加载方式为动载,载荷为20 ~ 40 N,速率为5 N/min,划痕速率为5 mm/min。当划针将镀层划破或脱落时,摩擦力变化较大,摩擦力曲线亦发生变化,由此判定镀层的临界载荷。

2 结果与讨论

2. 1 刷镀电压和pH对镀层成分的影响

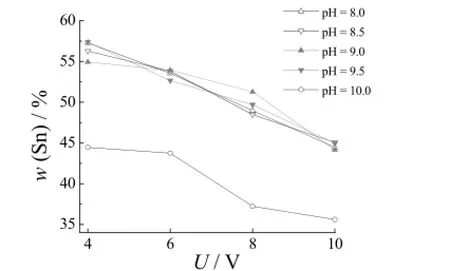

刷镀电压和镀液pH对镀层锡含量的影响较大。图1所示为镀液中氯化亚锡为9.0 g/L,刷镀6 min时,电压与镀层锡含量的关系。可见随电压增大,镀层锡含量呈下降趋势;pH为8.0 ~ 9.5时,锡含量较高;pH为10.0时,锡含量较低。

图1 刷镀电压和pH对镀层锡含量的影响Figure 1 Effects of brush plating voltage and pH on tin content of deposit

pH为8.0 ~ 10.0时,刷镀电压升高,电流随之增大,电流密度增加,导致离子沉积速率增大[10],而[Cu(P2O7)2]6-的不稳定常数为10-9.07,相比[Sn(P2O7)2]6-(不稳定常数为10-14)[11]更易离解出铜离子。铜离子沉积速率大于锡离子,造成镀层中铜含量增大,锡含量减小。

电压为4 ~ 10 V,pH为8.0 ~ 9.5时,锡含量在2.50%范围内波动,变化幅度较小。但pH为10时,锡含量下降明显。从镀液中的离子平衡反应(1)-(3)可知[11],随pH升高,反应(1)中浓度增加,导致铜、锡离子沉积速率减慢。但溶液中[Cu(P2O7)2]6-的浓度远高于[Sn(P2O7)2]6-,锡离子受到的影响较大,因此pH较大时镀层中锡含量明显下降。pH对镀液中离子的配位形式、配位物的比例和稳定常数有一定的影响。一般认为,[Cu(P2O7)2]6-稳定的pH范围为7.5 ~ 9.5,而[Sn(P2O7)2]6-在pH为8.0 ~ 9.2时可稳定存在[11]。本实验控制pH在8.0 ~ 9.5,镀液稳定,所得镀层成分变化较小。

2. 2 镀液成分对镀层成分的影响

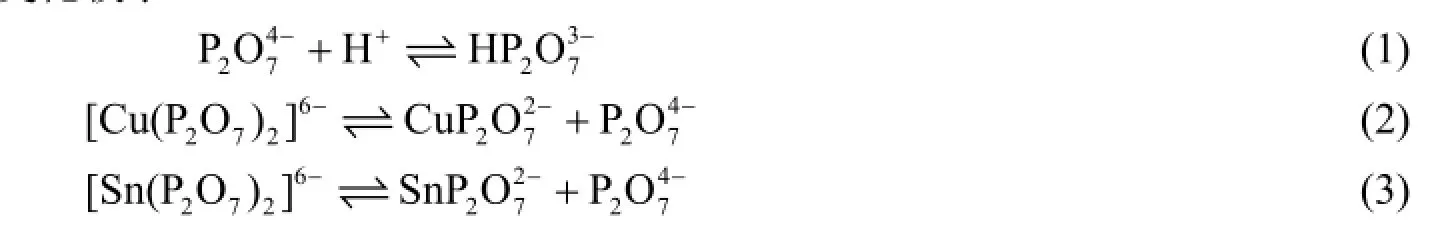

当无水硫酸铜的浓度为22.5 g/L、pH为9.5,刷镀6 min时,通过改变镀液中氯化亚锡质量浓度获得锡含量不同的镀层,如图2所示。从图2可知,随氯化亚锡质量浓度增大,所得镀层锡含量增加约30.00%。由沉积电位公式(4)可知,锡离子的浓度提高,其沉积电位正移,而沉积电位较正的金属易在阴极表面析出[12],因此锡离子在含量较高的镀液中更易沉积出来,增加了镀层中的锡含量。

其中, Ed为沉积电位; E0为标准电极电位;C为金属离子的浓度;R为气体常数;F为法拉第常数;T为绝对温度;n为参加反应的金属离子价;P为速率因子,表示在阴极膜内所具有的条件下,要以给定的速率进行沉积时所需附加电位。

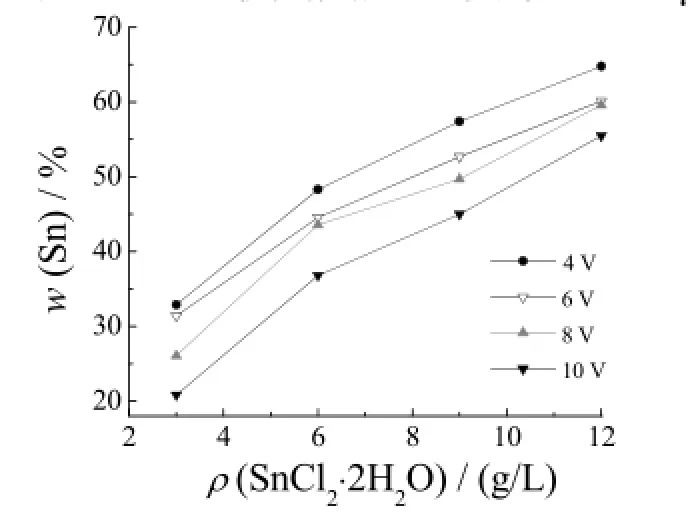

2. 3 刷镀时间对镀层成分与厚度的影响

刷镀时间不仅对镀层厚度有影响,而且会影响镀层成分。图3为在刷镀电压为4 V,pH = 9.5,无水硫酸铜22.5 g/L,氯化亚锡9.0 g/L的条件下,刷镀时间对镀层锡含量与厚度的影响。从图3可见,在刷镀初期,锡含量大幅下降,12 min后趋于稳定,在48.00%附近微小波动,该现象与Vorobyova等的研究结果[13]一致。镀层表面的电极电位是变化的,在沉积初期(0 ~ 15 min),电极电位迅速负移,随铜锡合金镀层生长,其表面性质直接影响铜、锡离子的共沉积速率和沉积电位的变化。此外,刷镀时释放出的热量积累造成镀层表面温度升高,这也是镀层表面电极电位发生变化的原因[14]。随刷镀时间延长,电极电位趋于稳定,镀层成分波动减小。由图 3亦知,随时间延长,镀层变厚,最高达34.7 μm,镀层成分波动较小,平均锡含量为48.00%。

图2 不同SnCl2·2H2O质量浓度和电压所得镀层的锡含量Figure 2 Tin contents of the deposits obtained at differentmass concentrations of SnCl2·2H2O and voltages

图3 刷镀时间对镀层厚度和锡含量的影响Figure 3 Effect of brush plating time on thickness and tincontent of deposit

2. 4 电刷镀铜锡合金镀层组织结构

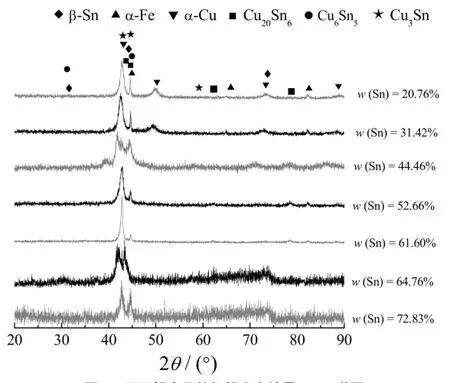

用X射线衍射仪对镀层进行物相分析,结果见图4和表2。可知镀层主要由α-Cu、β-Sn、金属间化合物Cu3Sn、Cu6Sn5和Cu20Sn6这5种基本相构成,其中Cu20Sn6在铜锡二元平衡相图[15]中为高温相,仅在582 ~ 640 °C下存在。电刷镀沉积过程存在极化现象,电极电位偏离平衡位置,本质上属于非平衡结晶过程[16],因此镀层中出现非平衡组织,高温相也可在室温下存在。在XRD图谱中,还出现了刷镀组织晶粒较细导致衍射峰宽化,以及锡固溶于铜导致衍射峰偏移的现象,这与Zanella等的研究[17]类似。通过控制工艺条件(如表2所示),制备了锡含量为20.76% ~ 72.84%的铜锡合金镀层。当锡含量低于39.00%时,镀层主要由α-Cu和Cu20Sn6构成;在40.00% ~62.00%的中等范围内,镀层主要为Cu20Sn6和Cu6Sn5相所构成;大于62.00%时,镀层主要由Cu6Sn5和β-Sn相构成。α-Fe衍射峰出现是因为镀层只有2 ~ 5 μm,所以基体Fe被检测到了。

图4 不同锡含量的铜锡合金镀层XRD谱图Figure 4 XRD patterns for copper-tin alloy deposits with different tin contents

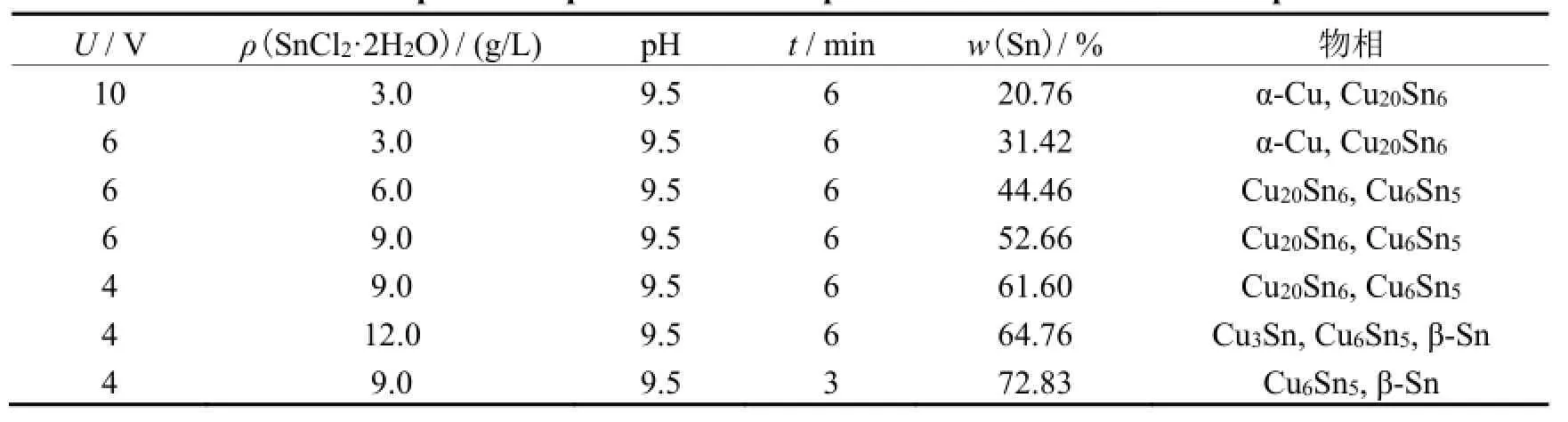

表1 不同工艺条件下所得镀层的锡含量与物相Table 1 Tin contents and phase compositions of the deposits obtained under different process conditions

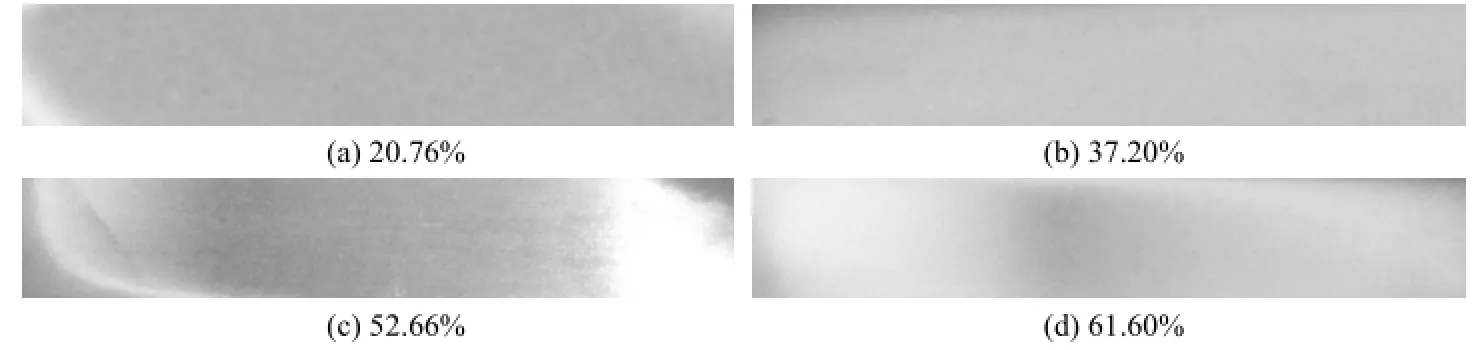

2. 5 镀层外观与组织形貌

图5是在4 V条件下刷镀18 min所得镀层的外观照片。可见随锡含量增加,镀层从金黄色渐渐变为银白色,颜色均匀,可以反光。如经5000#勇士砂纸打磨,然后用三氧化二铝溶液辅助丝绒抛光布抛光,可达到镜面效果,表面装饰效果较高。

图5 不同锡含量镀层的照片Figure 5 Photos of the deposits with different tin contents编者注:图5原为彩色,请见C1页。

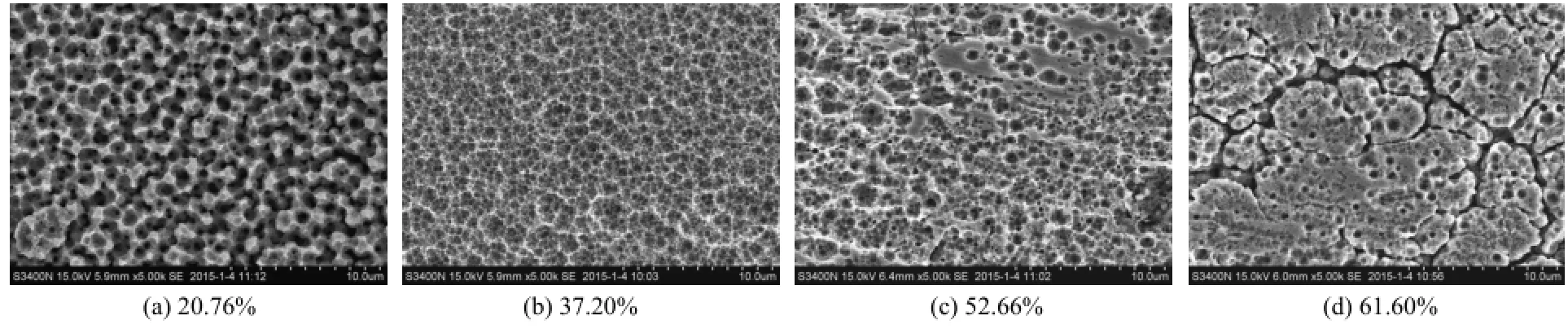

用金相腐蚀液三氯化铁酒精溶液对镀层进行腐蚀处理[18],观察镀层表面形貌,如图6所示。图6a、6b中有亮白和灰黑色2种相,且随锡含量增加,亮白色区域减少,灰黑色区域增多。由于富铜α-Cu固溶体的铜含量高,不易腐蚀,在金相中表现为亮度较高的区域;而其周围的Cu20Sn6因含铜量降低而锡含量增加,腐蚀之后出现灰黑色区域。结合表2可知,中锡刷镀层主要以白色α-Cu固溶体为基体,其上分布有灰黑色Cu20Sn6相,随锡含量增多,α-Cu形成网状分布。

图6 不同锡含量镀层金相腐蚀后的SEM照片Figure 6 SEM images of the deposits with different tin contents after metallographic corrosion

高锡镀层(如图6c和6d)形貌出现了较大程度的变化,主要由灰黑色的块状体和亮白色物相构成。由表2可知,高锡镀层主要由Cu6Sn5和Cu20Sn6构成。Cu6Sn5锡含量较高,易腐蚀,呈现灰黑色的块状形态,其上还有许多腐蚀孔洞;而铜含量相对较多的Cu20Sn6相腐蚀较困难,表现为亮度较高的白色小块状区域,这与Barbano等分析锡含量为59.40%的铜锡合金镀层的结果[19]一致。

2. 6 成分对电刷镀铜锡合金镀层显微硬度的影响

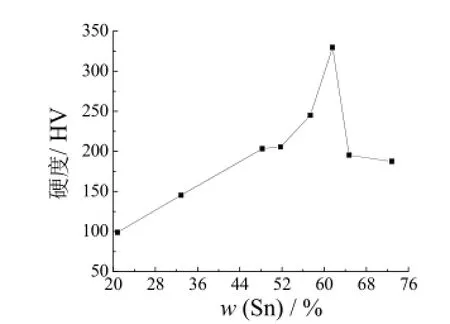

图7示出了镀层中锡含量与显微硬度的关系。从图7可见,随锡含量增加,镀层显微硬度逐渐增大,直至含量为61.60%时,显微硬度达到最大值329.7 HV;锡含量继续增加,镀层显微硬度逐渐减小。从以上镀层结构分析可知,中低锡含量时,镀层主要是α-Cu固溶体基体上分布着Cu20Sn6相。随锡含量增加,金属间化合物Cu20Sn6相增多,显微硬度升高。处于高锡状态时,镀层主要由Cu20Sn6和Cu6Sn5构成,显微硬度最高。当锡含量为超高锡状态时,镀层中出现β-Sn固溶体软性相堆积在Cu6Sn5、Cu20Sn6周围,造成显微硬度显著降低。由此可见,只有将锡含量控制在60.00%附近,才能获得较高的显微硬度。

图7 镀层锡含量与显微硬度的关系Figure 7 Relationship between tin content and microhardness of deposit

2. 7 镀层孔隙率

孔隙率测试结果如表2所示。从表2可知,随刷镀时间延长,镀层的孔隙率显著降低,刷镀18 min所得镀层非常致密。这是因为随时间延长,镀层不断变厚,孔洞逐渐被填平,所以变得致密。

2. 8 镀层附着力

图8显示了刷镀电压为4 V,不同锡含量的镀层(厚度为18.00 ~ 21.00 μm)的附着力。当达到临界载荷时,摩擦力发生剧烈抖动,说明镀层已从基体剥落。锡含量分别为20.76%、37.20%、52.66%、61.60%的镀层的临界载荷对应为18、21、18和23 N。

图8 不同锡含量的镀层的附着力Figure 8 Adhesion strengths of the deposits with different tin contents

3 结论

(1) 刷镀电压对镀层锡含量的影响较大,随刷镀电压升高,锡含量减小。

(2) 镀液pH升高,所得镀层中锡含量呈下降趋势。当pH为8.0 ~ 9.5时,镀液性能稳定,锡含量在44.10% ~ 57.40%之间变化,镀层主要由Cu20Sn6和Cu6Sn5构成。当pH为9.5 ~ 10.0时,锡含量处于相对较低水平(35.60% ~ 44.50%),刷镀液不稳定,镀层主要由Cu20Sn6和α-Cu构成。

(3) 刷镀时间对镀层成分有影响。随时间延长,镀层变厚,锡含量先大幅下降,然后趋于稳定。

(4) 锡含量在47.00% ~ 62.00%时,镀层主要由Cu20Sn6和Cu6Sn5构成,显微硬度较高。当锡含量为61.60%时,显微硬度达到最大值329.7 HV。

(5) 随刷镀时间延长,镀层的孔隙率显著下降,刷镀18 min所得镀层非常致密,可用于防腐、装饰、密封、修复工件等。

(6) 刷镀电压为4 V,厚度为18.00 ~ 21.00 μm的镀层的附着力在18 ~ 23 N之间。

[1] SÜRME Y, GÜRTEN A A, BAYOL E, et al. Systematic corrosion investigation of various Cu-Sn alloys electrodeposited on mild steel in acidic solution:Dependence of alloy composition [J]. Journal of Alloys and Compounds, 2009, 485 (1/2): 98-103.

[2] VOLOV I, SUN X X, GADIKOTA G, et al. Electrodeposition of copper-tin film alloys for interconnect applications [J]. Electrochimica Acta, 2013, 89: 792-797.

[3] PADHI D, GANDIKOTA S, NGUYEN H B, et al. Electrodeposition of copper-tin alloy thin films for microelectronic applications [J]. Electrochimica Acta, 2003, 48 (8): 935-943.

[4] 刘胜. 锂离子电池CuSn合金负极材料的研究[D]. 长沙: 湖南大学, 2009.

[5] 任建国, 蒲薇华, 何向明, 等. 电沉积法制备锂离子电池锡铜合金负极及表面修饰[J]. 稀有金属材料与工程, 2006, 35 (S2): 359-364.

[6] 冯冰, 曾振欧, 范小玲, 等. 无氰滚镀铜锡合金持续增厚工艺[J]. 电镀与涂饰, 2013, 32 (1): 5-9.

[7] SUBRAMANIAN B, MOHAN S, JAYAKRISHNAN S. Structural, microstructural and corrosion properties of brush plated copper-tin alloy coatings [J]. Surface and Coatings Technology, 2006, 201 (3/4): 1145-1151.

[8] 张琪, 曾振欧, 徐金来, 等. 低锡铜-锡合金无氰电镀工艺[J]. 电镀与涂饰, 2011, 30 (9): 1-4.

[9] 黄新, 余祖孝. 焦磷酸盐电镀Cu-Sn合金添加剂研究[J]. 腐蚀与防护, 2011, 32 (12): 1009-1012.

[10] 余向飞. 无氰铜锌合金电镀工艺研究[D]. 大连: 大连理工大学, 2008.

[11] 方景礼. 电镀配合物──理论与应用[M]. 北京: 化学工业出版社, 2008: 38-39, 348-349.

[12] 洛温海姆. 现代电镀[M]. 3版. 北京航空一O三教研室, 译. 北京: 机械工业出版社, 1982: 588-589.

[13] VOROBYOVA T N, BOBROVSKAYA V P, SVIRIDOV V V. The composition and structure of electrodeposited copper-tin alloy films [J]. Metal Finishing, 1997, 95 (11): 14, 16-18, 20.

[14] 梁志杰, 臧永华. 刷镀技术实用指南[M]. 北京: 中国建筑工业出版社, 1988.

[15] 路俊攀, 李湘海. 加工铜及铜合金金相图谱[M]. 长沙: 中南大学出版社, 2010: 152-153.

[16] SCHLESINGER M, PAUNOVIC M. 现代电镀[M]. 4版. 范宏义, 译. 北京: 化学工业出版社, 2006: 29-30.

[17] ZANELLA C, XING S J, DEFLORIAN F. Effect of electrodeposition parameters on chemical and morphological characteristics of Cu-Sn coatings from a methanesulfonic acid electrolyte [J]. Surface and Coatings Technology, 2013, 236: 394-399.

[18] 李炯辉, 林德成. 金属材料金相图谱(下册)[M]. 北京: 机械工业出版社, 2006: 1490-1491.

[19] BARBANO E P, DE OLIVEIRA G M, DE CARVALHO M F, et al. Copper-tin electrodeposition from an acid solution containing EDTA added [J]. Surface and Coatings Technology, 2014, 240: 14-22.

[ 编辑:杜娟娟 ]

Study on composition control and performance of brush plated copper-tin alloy deposits

ZHAO Zhong-xun, ZENG Peng*, XIE Guang-rong, ZHONG Guo-ming, CHEN Da-chuan, XU Xiao-dong

Copper-tin alloy deposits were prepared using electro-brush plating with alkaline pyrophosphate bath on 45 steel substrate. The effects of process parameters such as plating voltage, mass concentration of stannous chloride in bath, pH, and brush plating time on composition, phase structure, microhardness, and adhesion strength of the deposits were studied. The results showed that the tin content of the deposit decline with the increasing of plating voltage at bath pH 8.0-10.0. The bath containing stannous chloride 9.0 g/L is stable at pH 8.0-9.5 and produces the deposits mainly composed of Cu20Sn6and Cu6Sn5with a high tin content (44.10wt% to 57.40wt%) and high microhardness, while is unstable at pH 9.5-10.0 and produces the deposits mainly composed of Cu20Sn6and α-Cu with a medium tin content (35.60wt% to 44.50wt%) and relatively low microhardness. The porosity of the deposit is decreased significantly with the extending of brush plating time. The deposit obtained by brush plating for 18 min is very compact. The adhesion strength of the deposits having a thickness of 18.00-21.00 μm obtained at a brush voltage of 4 V is 18-23 N.

steel; brush plating; copper-tin alloy; alkaline pyrophosphoric acid electrolyte; composition control

TQ153.2

A

1004 - 227X (2015) 11 - 0595 - 07

2014-11-03

2015-03-11

省部产学研结合项目(2012B091100389)。

赵仲勋(1988-),男,湖南娄底人,在读硕士研究生,主要从事材料表面科学与工程方面的研究。

曾鹏,博士,副教授,(E-mail) zengpeng@gdut.edu.cn。