无氰铜锡合金仿金电镀添加剂的研究

黄灵飞,曾振欧,*,谢金平,范小玲

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

【研究报告】

无氰铜锡合金仿金电镀添加剂的研究

黄灵飞1,曾振欧1,*,谢金平2,范小玲2

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

通过赫尔槽试验和方槽试验研究了添加剂H-3、DDS和JZ-1对焦磷酸盐溶液体系电镀仿金铜锡合金性能的影响。基础镀液组成为:K4P2O7·3H2O 240 g/L,Sn2P2O72.0 g/L,Cu2P2O7·3H2O 24 g/L,pH 8.7。结果表明,采用焦磷酸盐溶液体系电镀铜锡合金时,只有用到添加剂方可得到仿金镀层。添加剂H-3具有一定的整平、细化晶粒和提高光亮度的作用。H-3的用量为2.8 mL/L时,在黄铜基体上获得仿金镀层的阴极电流密度范围为0.29 ~ 2.25 A/cm2。焦磷酸盐溶液体系使用添加剂H-3时,在光亮酸铜、光亮镍、无氰白铜锡中间层上和直接在钢铁基体上进行仿金电镀时,均可获得光亮的仿金镀层。

铜锡合金;仿金;无氰电镀;焦磷酸盐;添加剂

First-author’s address:School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, China

铜锡合金俗称青铜[1],含锡量为13% ~ 15%[2]时色泽近似于18K ~ 24K金而呈金黄色。电镀工业也常常采用铜锡合金镀层作为仿金镀层,深受人们喜爱[1]。铜锡合金的仿金镀层具有孔隙率小、色泽逼真、耐蚀性优良和硬度适宜[2-4],能阻止底层金属向面层的扩散,防止金属镀层变色等优点[5-6],现已广泛应用于灯具、家具、装饰、钟表、首饰、日用五金及建筑行业[2-8]。铜锡合金仿金电镀工艺大多数是采用氰化物溶液电镀,无氰铜锡合金仿金电镀工艺的研究开发主要有焦磷酸盐溶液体系,目前已有厂家使用[9]。然而,这种无氰铜锡合金仿金电镀工艺仍存在许多不足之处,如镀液成分复杂而稳定性差,镀层色泽不易控制,光亮性受底层影响等[10]。要解决无氰铜锡合金仿金镀层的色泽、光亮度和耐蚀性等问题,必须从电镀工艺条件和添加剂等多方面综合考虑[10]。本文主要探讨了3种不同添加剂对无氰铜锡合金仿金电镀工艺和镀层性能的影响。

1 实验

1. 1 工艺流程

碱性除油(高力集团HN-13强力除油粉30 ~ 70 g/L,35 ~ 90 °C)→纯水冲洗→5%(体积分数)稀硫酸活化→纯水冲洗→仿金电镀→纯水冲洗→钝化→纯水冲洗→吹干→性能检测。

1. 2 镀液组成和工艺条件

K4P2O7·3H2O 240 g/L

Sn2P2O72.0 g/L

Cu2P2O7·3H2O 24 g/L

pH 8.7

温度 30 °C

添加剂 适量

采用50%(体积分数)磷酸或50%(质量分数)氢氧化钾调节溶液pH。

1. 3 赫尔槽试验

采用250 mL赫尔槽试验仪(广州二轻工业科学技术研究所),阳极为6 cm × 10 cm的磷铜,阴极为10.0 cm × 6.5 cm的黄铜片。未特别说明之处的工艺条件为:电流0.5 A,时间5 min,空气搅拌,室温。施镀完毕,观察赫尔槽试片外观并记录。

1. 4 方槽试验

在容积为600 mL(7.8 cm × 7.9 cm × 9.8 cm)的方槽中进行,镀液体积500 mL,阳极为8.0 cm × 7.5 cm的电解铜,阴极为8.0 cm × 6.5 cm的铁片或黄铜片,室温,空气搅拌,未说明之处的电流密度为1 A/dm2。

1. 5 镀层性能测试

采用上海光学仪器厂的4XBII金相显微镜观察镀层表面形貌,采用英国Oxford公司的CMI900型X射线荧光测厚仪检测镀层厚度及成分,采用日本日立公司的S-3700N扫描电子显微镜(SEM)观察镀层表面形貌。

2 结果与讨论

2. 1 不同添加剂的赫尔槽试验

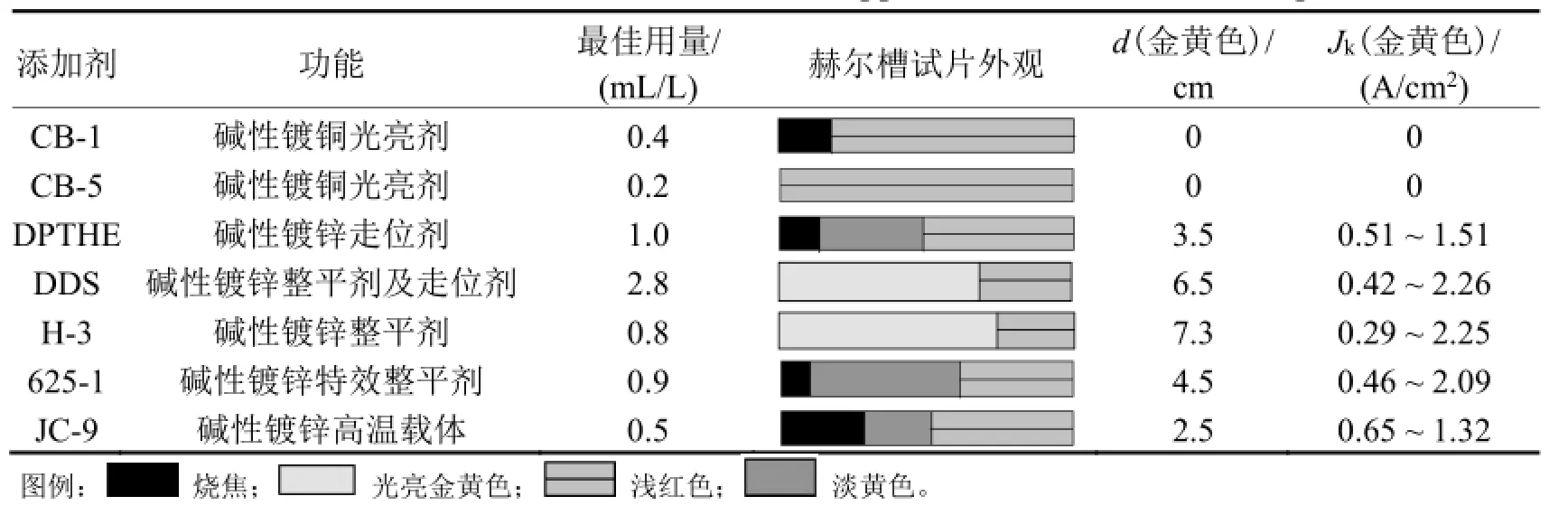

通过赫尔槽试验研究了在基础镀液中分别加入各种整平剂、走位剂和光亮剂对仿金电镀的影响,结果如表1所示。从表1可知,碱性镀铜光亮剂对仿金电镀不起作用,赫尔槽试片整片均为浅红色或边缘烧焦,说明这些光亮剂不利于镀液中Sn2+的电沉积。碱性镀锌添加剂对仿金电镀有一定的作用,能在不同电流密度范围内获得金黄色仿金镀层,其中以添加剂H-3(二甲氨基丙烷与环氧氯乙烷缩合物)和DDS的作用效果最佳。与前期研究[11-13]的添加剂JZ-1相比,添加剂H-3和DDS获得光亮金黄色仿金镀层的阴极电流密度范围更宽。

表1 不同添加剂对赫尔槽试片外观的影响Table 1 Influence of different additives on appearance of Hull cell test coupon

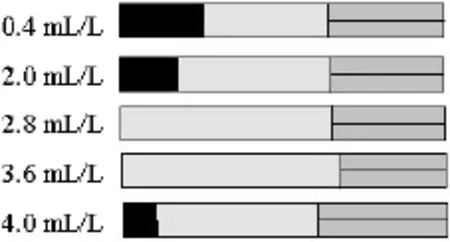

2. 1. 1 添加剂DDS用量的影响

不同用量添加剂DDS所得赫尔槽试片外观如图1所示。从图1可知,当添加剂DDS用量较低时,赫尔槽试片高电流密度区烧焦,中低电流密度区为光亮金黄色仿金镀层;当添加剂DDS用量增至2.8 ~ 3.6 mL/L时,高电流密度区烧焦现象消失,此时赫尔槽试片光亮金黄色镀层范围最宽;继续增大添加剂DDS用量至4.0 mL/L,高电流密度区再次出现烧焦现象。因此,添加剂DDS的最佳用量为2.8 ~ 3.6 mL/L。

图1 添加剂DDS的用量对赫尔槽试片外观的影响Figure 1 Influence of dosage of additive DDS on appearance of Hull cell test coupon

添加剂DDS用量为2.8 mL/L时,不同电流下的赫尔槽试片外观如图2所示。从图2可知,当电流为0.5 A时,赫尔槽试片的光亮金黄色镀层长度达6 cm,最低电流密度为0.51 A/cm2;当电流为1.0 A时,能得到光亮金黄色镀层的阴极电流密度达到最高,为2.26 A/cm2。因此添加2.8 mL/L DDS时,获得光亮金黄色仿金镀层的阴极电流密度范围为0.51 ~ 2.26 A/cm2。

图2 DDS用量为2.8 mL/L时不同电流下的赫尔槽试片外观Figure 2 Appearance of Hull cell test coupon obtained from the bath containing DDS 2.8 mL/L at different currents

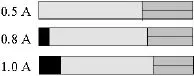

2. 1. 2 添加剂H-3用量的影响

添加剂H-3用量不同时所得赫尔槽试片外观如图3所示。加入0.4 mL/L添加剂H-3,赫尔槽试片高电流密度区烧焦,中低电流密度区为光亮金黄色仿金镀层;增大添加剂H-3的用量,高电流密度区烧焦现象消失,当添加剂H-3用量为0.8 ~ 1.2 mL/L时,赫尔槽试片中光亮金黄色镀层长度达到最大;继续增大添加剂H-3的用量至1.6 mL/L时,赫尔槽试片光亮金黄色镀层长度缩小。因此添加剂H-3的最佳适用范围为0.8 ~ 1.2 mL/L。

图3 添加剂H-3用量对赫尔槽试片外观的影响Figure 3 Influence of dosage of additive H-3 on appearance of Hull cell test coupon

添加剂H-3用量为0.8 mL/L时,不同电流下的赫尔槽试片外观如图4所示。从图4可知,当电流为0.5 A时,赫尔槽试片光亮金黄色仿金镀层长度达7.3 cm,最低电流密度为0.29 A/cm2;当电流为1.0 A时,得到光亮金黄色仿金镀层的阴极电流密度达到最高,为2.25 A/cm2。因此添加0.8 mL/L添加剂H-3时,获得光亮金黄色仿金镀层的阴极电流密度范围为0.29 ~ 2.25 A/cm2。

图4 H-3加入量为0.8 mL/L时不同电流下的赫尔槽试片外观Figure 4 Appearance of Hull cell test coupon obtained from the bath containing H-3 0.8 mL/L at different currents

2. 1. 3 3种添加剂的效果比较

前期研究[11-13]表明,添加剂JZ-1的最佳用量为0.5 ~ 0.8 mL/L,获得光亮金黄色仿金镀层的阴极电流密度范围为0.3 ~ 2.0 A/cm2。采用添加剂DDS和H-3时,获得光亮金黄色仿金镀层的阴极电流密度范围分别为0.51 ~2.26 A/cm2和0.29 ~ 2.25 A/cm2。比较可知,添加剂JZ-1和H-3均可在较低阴极电流密度下获得光亮金黄色仿金镀层,添加剂DDS和H-3可在更高阴极电流密度下获得光亮金黄色仿金镀层。根据电镀工艺的特点,添加剂JZ-1和H-3较适合滚镀工艺,而添加剂DDS和H-3更适合于挂镀工艺。在电流密度1.0 A/dm2下进行挂镀实验发现,使用添加剂H-3时出光快,镀层的光亮性最好,电镀15 min能获得全光亮仿金镀层。

由于3种添加剂单独使用时赫尔槽试片都不能达到整片金黃色,笔者曾试图通过赫尔槽试验对这3种添加剂进行两两复配。结果发现,添加剂JZ-1与DDS和H-3均不能复配,否则赫尔槽试片的仿金色消失,整片为浅红色;DDS与H-3复配时,虽能得到光亮金黄色仿金镀层,但与单独使用时无多大区别。因此,考虑电镀到成本及实验的复杂性,没有对3种添加剂复配进行过多的研究。

2. 2 镀层性能

在电流密度1.0 A/dm2下,采用最佳用量的添加剂(JZ-1 0.5 mL/L,DDS 2.8 mL/L和H-3 0.8 mL/L)进行方槽试验,分析所得镀层的组成、金相结构和表面形貌。

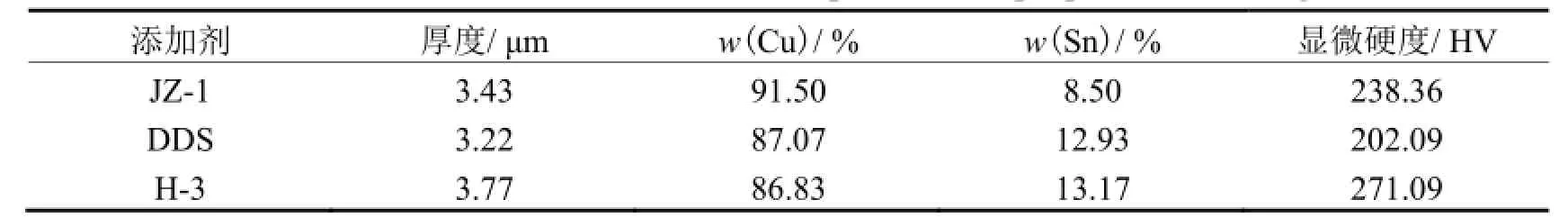

2. 2. 1 镀层组成、厚度及显微硬度

以铁片为基体,各种添加剂用量为最佳时,电镀20 min所得仿金镀层的组成、厚度及显微硬度如表2所示。从表2可知,使用添加剂H-3时,镀层最厚,电沉积速率最快(0.19 μm/min),镀层中Sn含量最高,显微硬度最大。采用添加剂JZ-1和DDS时,镀层厚度相近,电沉积速率约为0.165 μm/min;采用添加剂DDS时,镀层Sn含量与采用添加剂H-3时相近;采用添加剂JZ-1时,镀层的Sn含量最低。因此,添加剂H-3更有利于电镀制备仿金铜锡合金。

表2 添加剂对镀层组分和性能的影响Table 2 Influence of additives on composition and properties of coating

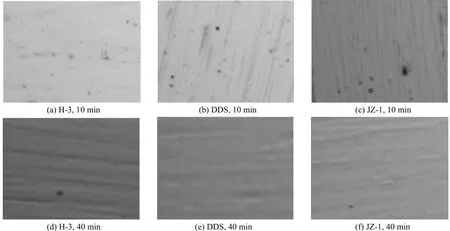

2. 2. 2 金相显微照片

图5是以黄铜片为基体,分别采用不同添加剂电镀10 min和40 min所得仿金镀层的金相显微照片。从图5可知,电镀10 min时,镀层表面均有打磨痕并出现孔洞;电镀40 min后,镀层表面光滑平整,无微裂痕。由此说明这3种添加剂均有整平作用。

图5 不同电镀时间和添加剂时镀层的金相显微照片Figure 5 Metallographs of the coatings obtained using different additives for different plating time

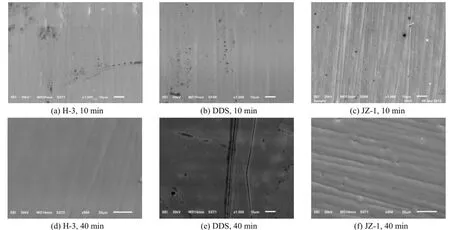

2. 2. 3 SEM照片

图6是以铁片为基体,分别使用不同添加剂电镀10 min和40 min所得仿金镀层的SEM照片。从图6可知,电镀10 min所得镀层表面均有打磨痕、平整性差;电镀40 min后,镀层表面打磨痕消失、平整度有所改善,其中添加剂H-3的效果最好,JZ-1次之,DDS出现裂痕,效果最差。

结合图5和图6可知,添加剂H-3具有整平和细化晶粒的作用,更适用于仿金电镀工艺。

图6 电镀时间和添加剂不同时所得镀层的SEM照片Figure 6 SEM images of the coatings obtained using different additives for different plating time

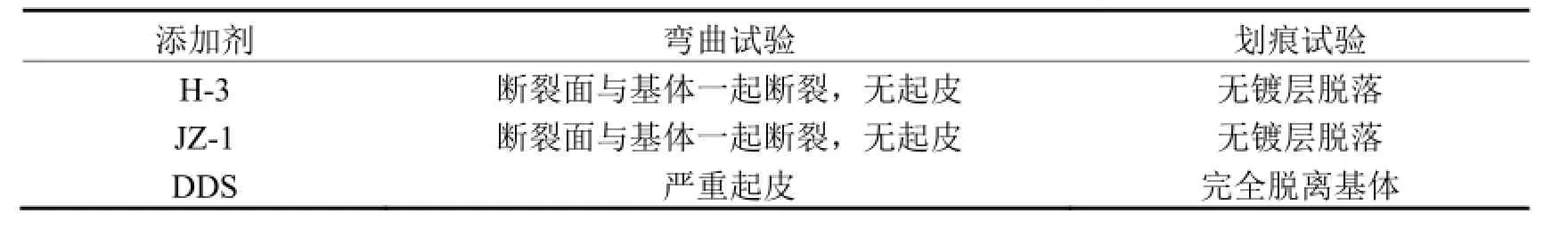

2. 2. 4 镀层结合力

以铁片为基体,采用不同添加剂电镀40 min,对所得仿金镀层进行弯曲试验和划痕试验,结果列于表3。从表3可知,采用添加剂DDS时,镀层与基体之间的结合力差;采用添加剂H-3或JZ-1时,镀层与基体之间的结合力良好,都较适用于仿金电镀工艺。

表3 添加剂对镀层结合力的影响Table 3 Influence of additives on adhesion between coating and substrate

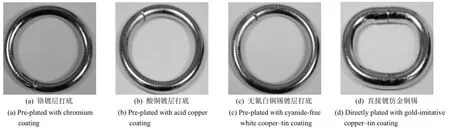

2. 2. 5 镀层外观色泽

图7为使用0.8 mL/L添加剂H-3,电流密度为1 A/dm2时,在钢铁基体上直接电镀30 min和不同中间层上电镀10 min所得试样的照片。结果表明,使用添加剂H-3时,在钢铁基体或酸铜、光亮镍、无氰白铜锡中间层上都能得到光亮、色泽相当于20K金的仿金镀层。

图7 在不同基体上镀仿金铜层的外观Figure 7 Appearance of gold-imitative coatings on different substrates编者注:图7原为彩色,请见C1页。

3 结论

(1) 采用由K4P2O7·3H2O 240 g/L、Sn2P2O72.0 g/L、Cu2P2O7·3H2O 24 g/L组成的焦磷酸盐溶液体系(pH 8.7),进行仿金电镀铜锡合金时,只有使用添加剂才可获得光亮的仿金镀层。

(2) 采用添加剂 H-3时的效果最佳,其具有一定的整平、细化晶粒和提高光亮度的作用。H-3的用量为2.8 mL/L时,在黄铜基体上获得光亮仿金镀层的阴极电流密度范围为0.29 ~ 2.25 A/cm2。

(3) 采用0.8 mL/L添加剂H-3时,在钢铁基体上以电流密度1 A/dm2电镀30 min,可获得6 ~ 8 μm、结合力良好且无裂纹的仿金镀层。以酸铜、光亮镍和无氰白铜锡为中间层时,也可获得光亮的仿金镀层。

[1] 庄瑞舫, 单宝珍, 汤学红. 电镀光亮低锡铜锡合金的研究[J]. 材料保护, 1992, 25 (1): 29-33.

[2] 冯绍彬, 董会超. 电镀光亮铜锡合金的工艺研究[J]. 郑州轻工业学院学报, 1992, 7 (3): 13-16.

[3] 曾祥德. 高装饰性仿金电镀工艺[J]. 涂装与电镀, 2010 (5): 38-42, 32.

[4] 钟云, 何永福, 贺飞, 等. 电镀铜锡合金工艺研究进展[J]. 电镀与环保, 2007, 27 (4): 1-3.

[5] 任宏政. 24K仿金电镀及色泽控制[J]. 电镀与环保, 2000, 20 (4): 36-37.

[6] 方跃荣. 装饰性仿金镀层色泽的控制[J]. 电镀与环保, 2001, 21 (4): 38-39.

[7] 梁均方. 焦磷酸盐仿金电镀的研究[J]. 嘉应大学学报, 2003, 21 (3): 33-35.

[8] 程沪生. 仿金电镀及镀层变色故障排除[J]. 电镀与涂饰, 2007, 26 (12): 6-9.

[9] 王丽丽. Cu-Sn合金电镀[J]. 电镀与精饰, 2000, 22 (5): 42-44.

[10] 颜昌富. 铜锌锡三元仿金电镀[J]. 材料保护, 1989, 22 (9): 21-23.

[11] 张琪, 曾振欧, 徐金来, 等. 低锡铜-锡合金无氰电镀工艺[J]. 电镀与涂饰, 2011, 30 (9): 1-4.

[12] 张琪, 曾振欧, 赵国鹏. 添加剂对无氰电镀铜-锡合金(低锡)镀层性能的影响[J]. 电镀与涂饰, 2012, 31 (1): 1-4.

[13] 冯冰, 曾振欧, 张琪, 等. 无氰滚镀低锡铜-锡合金工艺[J]. 电镀与涂饰, 2012, 31 (10): 15-18.

[ 编辑:周新莉 ]

Study on additives of cyanide-free gold-imitative copper-tin alloy plating

HUANG Ling-fei, ZENG Zhen-ou*, XIE Jin-ping, FAN Xiao-ling

The effects of different types of additives including H-3, DDS, and JZ-1 on the performances of gold-imitative copper-tin alloy coating electroplated from an aqueous pyrophosphate electrolyte was studied in Hull cell and square cell. The plating bath (pH 8.7) is basically composed of Cu2P2O7·3H2O 24 g/L, K4P2O7·3H2O 240 g/L, and Sn2P2O72.0 g/L. It is shown that imitation gold coating can be obtained from the pyrophosphate electrolyte only after adding some additive to it. The additive H-3 has a certain effect of leveling, grain refinement, and brightness enhancement. The cathodic current density range for preparation of imitation gold coating on copper alloys from the electrolyte containing H-3 2.8 mL/L is 0.29-2.25 A/cm2. Bright imitation gold coatings can be obtained by conducting the electroplating process in the pyrophosphate electrolyte with additive H-3 on some intermediate layers such as bright acid copper coating, bright nickel coating, and cyanide-free white copper-tin coating or directly on steel substrate.

copper-tin alloy; imitation gold; cyanide-free electroplating; pyrophosphate; additive

TQ153.2

A

1004 - 227X (2015) 11 - 0589 - 06

2014-12-16

2015-03-02

黄灵飞(1990-),女,湖南邵阳人,在读硕士研究生,主要研究方向为应用电化学。

曾振欧,教授,(E-mail) zhouzeng@scut.edu.cn。