航空发动机气膜冷却孔的电解加工

孙建军,李志永*,臧传武

(山东理工大学机械工程学院,山东 淄博 255049)

航空发动机气膜冷却孔的电解加工

孙建军,李志永*,臧传武

(山东理工大学机械工程学院,山东 淄博 255049)

以航空发动机涡轮叶片常用材料Inconel718高温镍基合金为基材进行电解加工(ECM),得到气膜冷却孔。通过几组交叉实验,分析了加工电压、电解液NaNO3含量、工具电极进给速率3个工艺参数对加工过程稳定性、加工精度和加工效率的影响,得到电解加工的最优工艺参数为:电解液中NaNO3的质量分数10%,加工电压10 V,工具电极进给速率7 μm/s,电解液流量10 mL/min。在该工艺条件下,加工过程稳定,效率高,精度好。

高温镍基合金;电解加工;航空发动机;气膜冷却孔;稳定性;精度

First-author’s address:School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

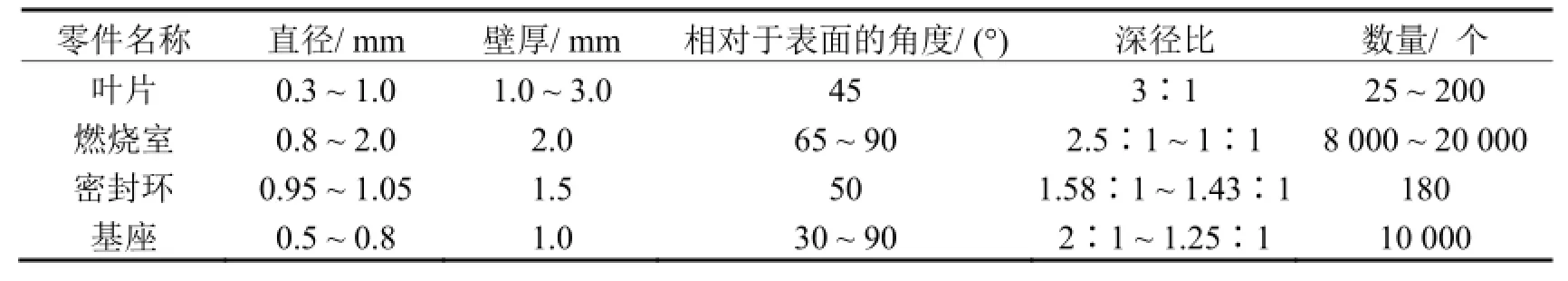

航空发动机历经 4次重大变革,性能得到了大幅提高,同时对其可靠性、耐久性和适应性也提出了更高的要求[1-2]。航空发动机在高温环境下工作,其冷却除了依靠材料本身的耐热性能外,还必须借助先进的冷却技术。气膜冷却是一种经过实践检验的非常有效的冷却方法,因此航空发动机上存在大量的气膜冷却孔,孔径在0.3 ~2.0 mm之间,数量巨大,角度多变[3-5]。表1为某先进航空发动机上几个主要零件的气膜冷却孔尺寸及数量,这些零部件多采用镍基定向凝固和单体高温合金制造,仅仅依靠传统的切削方法很难实现加工[6-7]。

表1 某航空发动机主要零件气膜冷却孔的尺寸及数量Table 1 Size and quantity of film cooling holes in an aero-engine

气膜冷却孔的加工方法主要有电火花加工、激光加工和电解加工(ECM)[8]等。电火花加工不受工件硬度和强度的影响,加工过程无宏观切削力,可制造盲孔、深孔、斜孔和异型孔等不同形状的微小孔,但不足之处是:加工效率低,加工质量难以保证,加工深度受限(一般在2 mm以内),存在再铸层和热影响区。激光加工生产效率高,加工能力强,不污染材料,噪声小,对环境友好,但缺点为:加工表面粗糙,定位精度不理想,设备昂贵,再铸层和热影响区的厚度是电火花加工的 2倍。电解加工时不需要考虑工件的强度和硬度,加工过程中不存在工具损耗,无再铸层和热影响区的问题,已成为航空工业的重要加工技术之一[9-13],但电解加工过程中可能有短路、火花放电、电解反应过慢和电解产物难排出加工区域的现象,使其存在加工过程稳定性较差、加工效率与精度难以平衡等问题,限制电解加工的发展与应用。因此,提高加工过程的稳定性、精度和加工效率成为当前电解加工气膜冷却孔的主要问题[14-15]。

电解加工是利用金属阳极的电化学溶解原理来蚀除多余金属的制造工艺,其中管电极电解加工(STED)的特点为:加工时中空金属管作为阴极,工件为阳极,电解液从管电极中的孔高速流出,主轴带动工具电极进给,工件在电解作用下腐蚀,同时电解产物随电解液排出加工区域。本文以 Inconel718高温镍基合金材料为对象,使用自主设计研制的三轴数控小孔电解加工机床,以管电极进给速率、加工电压和电解液组成这 3个工艺参数进行多组交叉实验,分析三者对电解加工过程稳定性和加工精度的影响,得到电解加工的最优工艺参数,以提高加工精度、效率和稳定性。

1 实验

1. 1电解加工系统

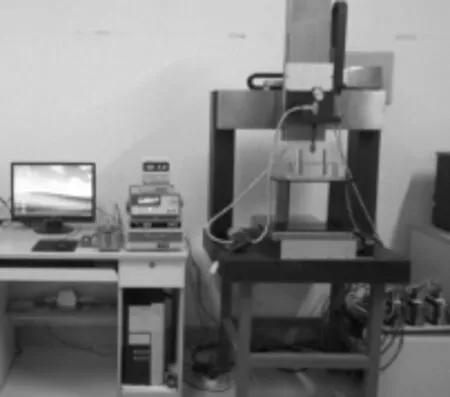

基于电极管电解加工的特点,为更好地研究电解加工过程稳定性,采用自主设计研制的三轴数控小孔电解加工机床(如图1所示),该机床由机床进给系统、电解液循环系统和基于PC运动平台的控制系统组成。机床使用伺服驱动,进给稳定,能够实现1 μm/s的低速主轴进给运动,同时考虑了管电极管径小(0.3 ~ 1.0 mm)、夹紧和密封困难等问题,设计了电解液循环系统,最后基于数据采集技术,开发了电流监测系统来实时监控电解打孔工艺过程中加工电流的动态变化。

图1 三轴数控小孔电解加工机床Figure 1 Three-axis computerized numerical control ECM machine for making small holes

1. 2 电解加工实验

1. 2. 1 材料

以某型航空发动机涡轮叶片(材质为 Inconel718高温镍基合金)气膜冷却孔为加工对象,进行气膜冷却孔电解加工实验。Inconel718高温镍基合金是航空发动机涡轮叶片最常用的材料之一,其密度为8.24 g/cm3,主要成分的质量分数为:Ni 50% ~ 55%,Cr 17% ~ 21%,Mn 2.8% ~ 3.3%,Cu 0.0 ~ 1.0%,Al 0.20% ~ 1.15%,Ti 0.7% ~ 5.5%,Nb 0.006% ~ 4.750%。

1. 2. 2 电解加工工艺参数

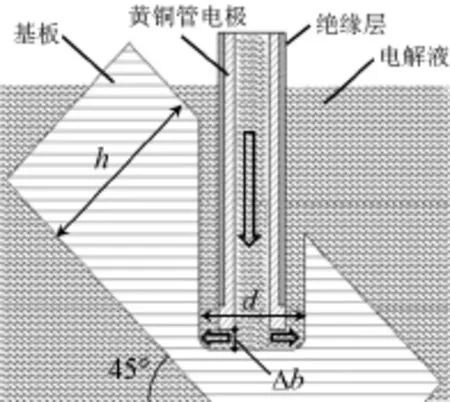

电解加工示意图见图2。Inconel718基板厚度为1.5 mm,气膜冷却孔为相对于工件表面倾斜45°加工。管电极使用黄铜管电极,直径为9 mm(绝缘层单边厚度为500 μm),电解液使用正向冲液,要求加工冷却孔直径和深径比分别在0.5 ~ 1.5 mm和4∶1 ~ 1.33∶1之间。

电解加工的端面平衡间隙是指当加工过程达到稳定时的加工间隙(mm),端面平衡间隙和冷却孔直径大小成正比,其计算公式如下:

式中,η为电流效率(%);ϖ为体积电化学当量[mm3/(A·min)];σ为电解液电导率(S/mm);UR为加工电压(V);v为电极进给速率(mm/min)。由式(1)可知,电解液成分、阴极进给速率、电解液电导率和加工电压都影响电解加工间隙,从而影响电解加工的精度、效率和稳定性。

图2 电解加工示意图Figure 2 Schematic diagram of electrochemical machining process

1. 3 表征方法

加工蚀去量(MMR)是指单位时间内蚀除加工材料的体积,通过测量实验前后加工工件质量计算得出,加工蚀去量越大,加工用时越少,加工效率越高。采用德国蔡司Axio Lab.A1 mat金相显微镜观察并检测冷却孔的圆度、直径,计算冷却孔的单边间隙,判断气膜冷却孔的精度;利用人工记录为主、电流监测系统监测电流跳变次数为辅的方法,统计加工过程中的短路次数,短路次数越多,说明加工稳定性越差。

2 结果与讨论

2. 1 电解液筛选

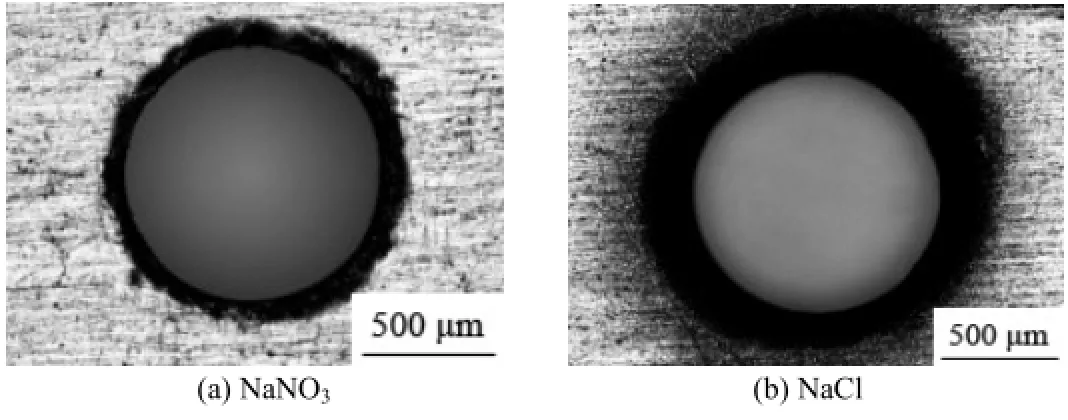

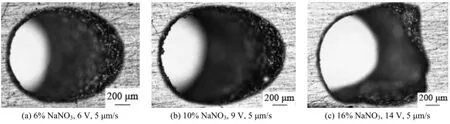

电解加工的常用电解液有NaNO3溶液和NaCl溶液。分别采用8%(质量分数,下同)NaNO3溶液和NaCl溶液,在电解液流量10 mL/min、工具电极进给速率5 μm/s和加工电压8 V条件下进行小孔电解加工,结果如图3所示。从中可知,采用NaNO3溶液电解加工所得小孔表面质量相对较好,加工精度相对较高;采用NaCl溶液电解加工所得小孔表面质量较差,精度低且易出现短路现象。因此选用NaNO3溶液作为电解液。

图3 采用不同电解液电解加工所得小孔形貌Figure 3 Morphologies of microholes obtained by ECM in different electrolytes

2. 2 加工电压和电解液NaNO3含量的影响

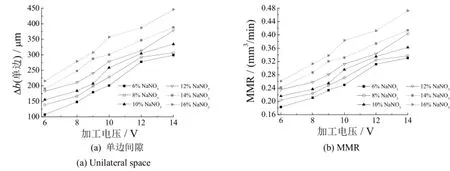

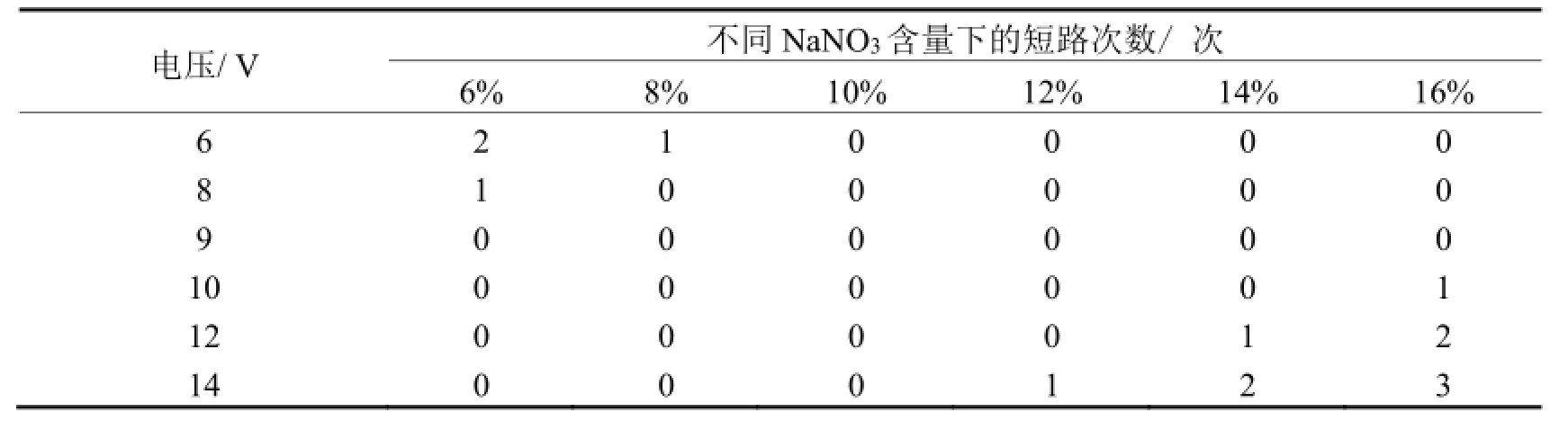

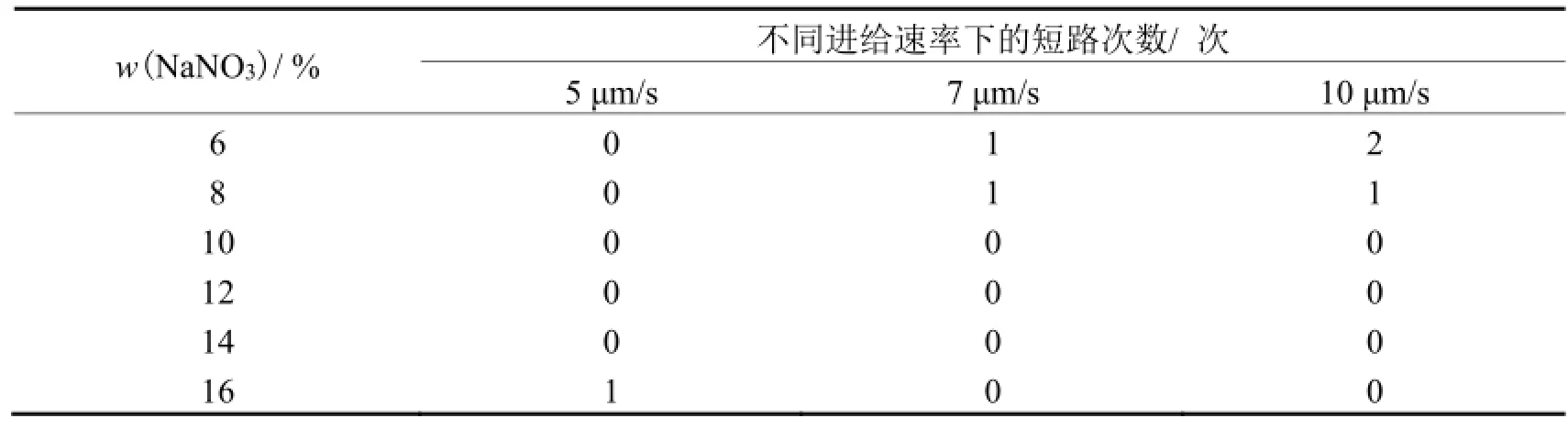

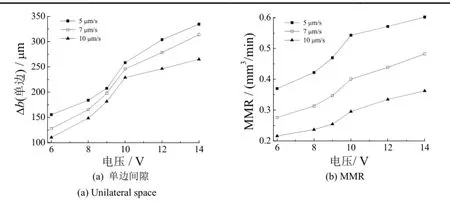

分别取加工电压为6、8、9、10、12和14 V,电解液NaNO3含量分别取6%、8%、10%、12%、14%和16%,其他加工参数同2.1节,进行36组交叉实验,每组实验分别进行3次冷却孔电解加工,取平均值,冷却孔的单边加工间隙和加工蚀去量随加工电压和电解液NaNO3含量的变化趋势如图4所示。不同加工电压、NaNO3含量下的短路次数见表1。

图4 加工电压和NaNO3含量对加工精度的影响Figure 4 Effects of machining voltage and NaNO3content on machining precision

表1 加工电压和NaNO3含量不同时加工过程中的短路次数Table 1 Number of short circuit during machining process at different voltages and NaNO3contents

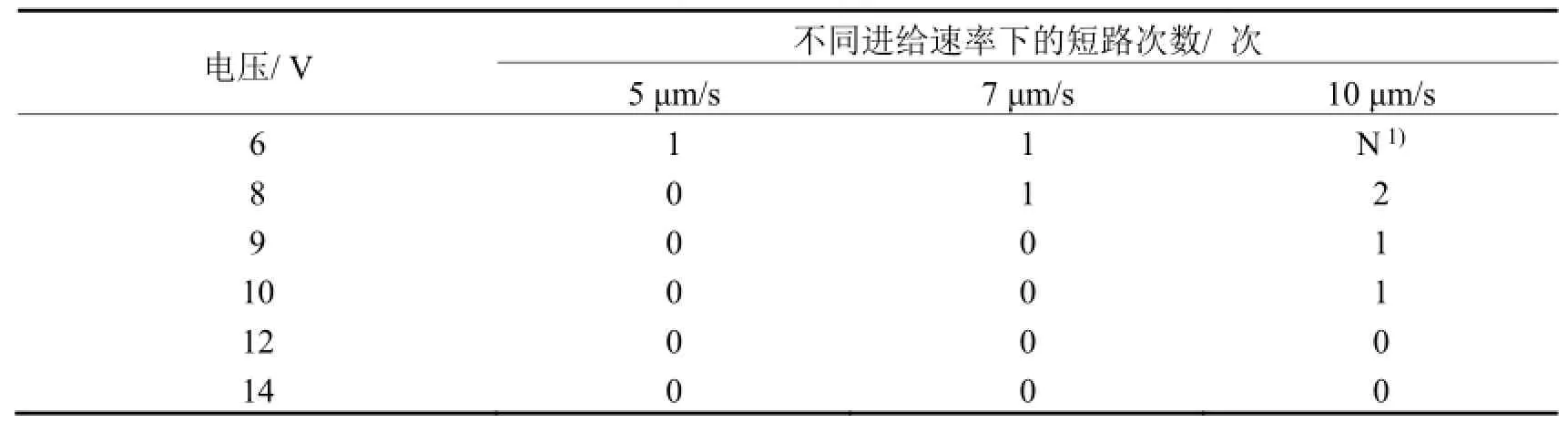

从图 4和表2可知,随加工电压和NaNO3含量逐渐增大,单边间隙和加工蚀去量逐渐增大;加工电压和NaNO3含量过大时,短路次数增多;当加工电压和NaNO3含量过低时,电解反应速率过慢,加工蚀去量小,同时加工表面质量差,也会出现短路现象。电极进给速率为5 μm/s时,加工总用时约650 s。取其中3个典型的电解加工冷却孔,其小孔形貌如图5所示。图5a的小孔圆度较好,但加工过程中出现2次短路现象,加工稳定性较差;图5b所示的孔圆度和单边间隙能满足要求,加工过程无短路现象;图5c中,小孔圆度差,加工过程出现多次短路现象。

图5 不同工艺参数下的冷却孔形貌Figure 5 Morphologies of cooling holes obtained at different process parameters

2. 3电极进给速率的影响

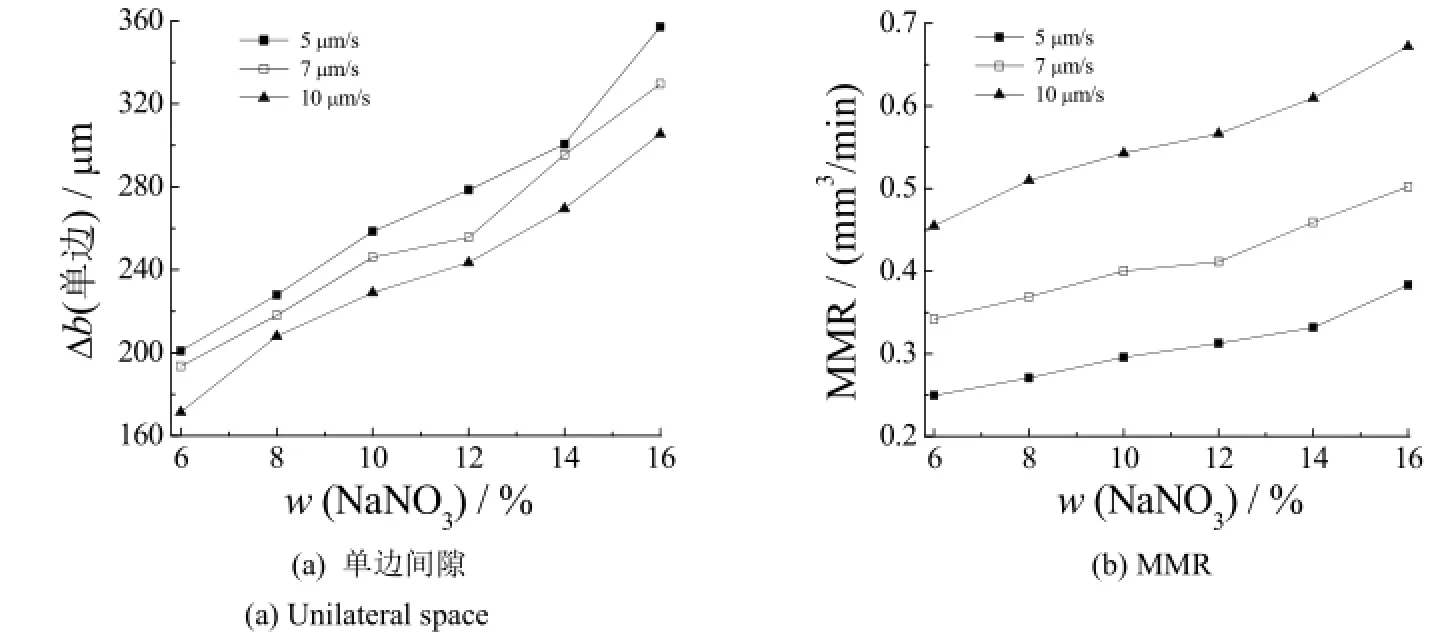

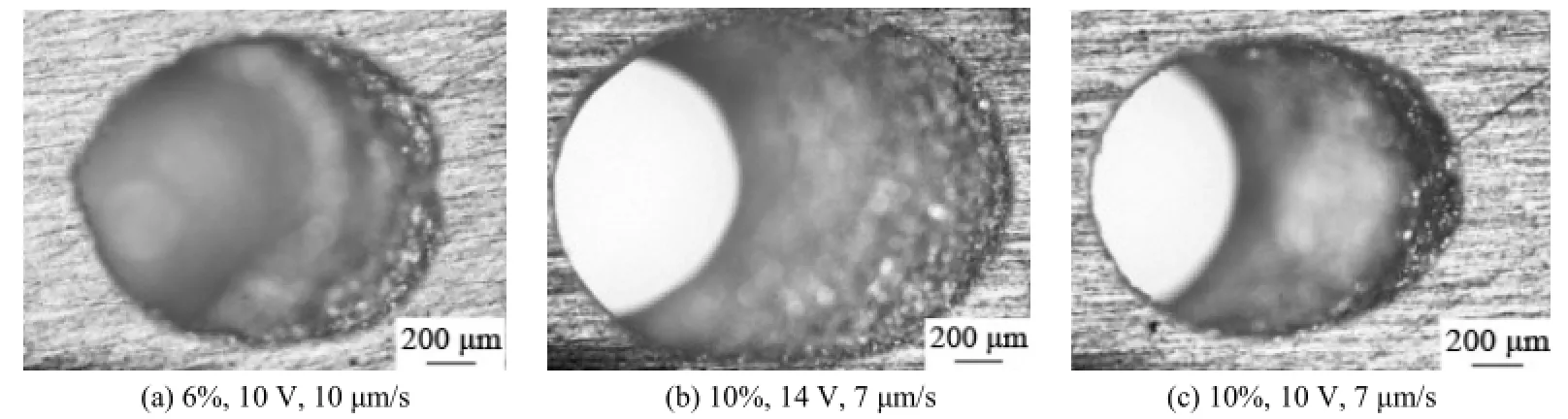

工具电极进给速率分别取5、7和10 μm/s,NaNO3含量分别取6%、8%、10%、12%、14%和16%,加工电压取10 V,其他加工参数同2.1节,进行18组交叉实验。工具电极进给速率和NaNO3含量对加工精度和加工过程稳定性的影响见图6和表2。

图6 NaNO3含量和进给速率对加工精度的影响Figure 6 Effects of NaNO3content and feed rate on machining precision

工具电极进给速率分别取5、7和10 μm/s,加工电压分别取6、8、9、10、12和14 V,NaNO3含量取10%,其他加工参数不变,进行18组交叉实验,结果如图7和表3所示。

结合图6、图7和表2、表3可知,随电极进给速率增大,单边间隙和加工蚀去量反而减小。当电极进给速率较大,加工电压和 NaNO3含量较低时,加工过程连续短路,致使加工过程无法进行而出现盲孔(如图 8a)。当电极进给速率较小,加工电压和NaNO3含量较大时,单边间隙过大,小孔的圆度较差,孔径达1.53 mm,超出本工艺要求的孔径范围(如图8b)。图8c中,小孔圆度和单边间隙满足工艺要求,加工总用时约450 s,与图5b的冷却孔相比,加工蚀去量大且用时更少。

表2 NaNO3含量和进给速率不同时加工过程中的短路次数Table 2 Number of short circuit during machining process at different NaNO3contents and feed rates

图7 加工电压和进给速率对加工精度的影响Figure 7 Effects of machining voltage and feed rate on machining precision

表3 不同加工电压、进给速率的短路次数统计Table 3 Number of short circuit during machining process at different voltages and feed rates

图8 不同工艺参数下的冷却孔形貌Figure 8 Morphologies of cooling holes obtained at different process parameters

3 结论

采用自主设计的电解加工机床,对航空发动机气膜冷却孔电解加工进行多组交叉实验,结果表明:加工电压、电解液NaNO3含量和工具电极进给速率对加工蚀去量、加工精度和稳定性起关键性作用。在加工电压10 V、NaNO3质量分数10%、工具电极进给速率7 μm/s的条件下,加工过程稳定,加工效率高,精度控制较好。

参考文献:

[1] HEWIDY M S, EBEID S J, EL-TAWEEL T A, et al. Modelling the performance of ECM assisted by low frequency vibrations [J]. Journal of Materials Processing Technology, 2007, 189 (1/3): 466-472.

[2] SKOCZYPIEC S. Research on ultrasonically assisted electrochemical machining process [J]. The International Journal of Advanced Manufacturing Technology, 2011, 52 (5/8): 565-574.

[3] 王维, 朱荻, 曲宁松, 等. 管电极电解加工工艺过程稳定性研究[J]. 机械工程学报, 2010, 46 (11): 179-184.

[4] LI Z Y, NIU Z W. Convergence analysis of the numerical solution for cathode design of aero-engine blades in electrochemical machining [J]. Chinese Journal of Aeronautics, 2007, 20 (6): 570-576.

[5] 曹国强, 刘江宁, 李原吉. 基于正交试验的微电解加工高温合金的研究[J]. 天津工业大学学报, 2013, 32 (5): 61-63.

[6] LEE H T, TAI T Y. Relationship between EDM parameters and surface crack formation [J]. Journal of Materials Processing Technology, 2003, 142 (3): 676-683.

[7] JO C H, KIM B H, CHU C N. Micro electrochemical machining for complex internal micro features [J]. CIRP Annals - Manufacturing Technology, 2009, 58 (1):181-184.

[8] 范植坚, 王岗罡, 贾建利. 电解加工测试方法的研究进展[J]. 电加工与模具, 2005 (5): 1-4, 11.

[9] BIANCHINI C, FACCHINI B, MANGANI L, et al. Heat transfer performances of fan-shaped film cooling holes: Part II—Numerical analysis [C] // American Society of Mechanical Engineers. ASME Turbo Expo 2010: Power for Land, Sea, and Air. Vol.4: Heat Transfer, Parts A and B. 2010: 1573-1583.

[10] 王明环, 朱荻, 张朝阳. 微细孔电解加工控制方法及试验研究[J]. 中国机械工程, 2007, 18 (6): 646-650.

[11] 李兆龙, 狄士春. 深小孔脉冲电解加工精度控制研究[J]. 兵工学报, 2012, 33 (4): 414-418.

[12] 曾永彬, 张玉冬, 房晓龙, 等. 盐溶液管电极电解加工钛合金深小孔[J]. 电加工与模具, 2014 (2): 29-32.

[13] 许斌, 邹洪庆. 镍磷合金表面电化学蚀刻层的性能表征[J]. 表面技术, 2013, 42 (6): 18-22.

[14] HUNG J, LIU H, CHANG Y, et al. Development of helical electrode insulation layer for electrochemical micro-drilling [J]. Procedia CIRP, 2013, 6: 373-377.

[15] 谢文清, 朱荻, 曲宁松, 等. 管电极电解加工监控系统的设计与试验研究[J]. 机械制造与自动化, 2009, 38 (4): 128-131.

[ 编辑:周新莉 ]

Electrochemical machining of film cooling holes in aero-engine

SUN Jian-jun, LI Zhi-yong*, ZANG Chuan-wu

Film cooling holes were obtained by electrochemical machining (ECM) using Inconel718 nickel-based superalloy commonly used for turbine blade of aero-engine as the substrate. The effects of three process parameters including machining voltage, NaNO3content in electrolyte, and feed rate of tool electrode on stability, accuracy, and efficiency of the machining process were analyzed through several groups of crossover experiment. The optimal process parameters of electrochemical machining were obtained as follows: mass fraction of NaNO3in electrolyte 10%, machining voltage 10 V, feed rate of tool electrode 7 μm/s, and flow rate of electrolyte 10 mL/min. The process features good stability, high efficiency, and fine precision under the optimal conditions.

nickel-based superalloy; electrochemical machining; aero-engine; film cooling hole; stability; precision

TQ151

A

1004 - 227X (2015) 11 - 0626 - 06

2014-12-10

2015-03-24

国家自然科学基金(50905101);山东省自然科学基金(ZR2014EEM038,ZR2014EL032)。

孙建军(1989-),男,山东菏泽人,在读硕士研究生,主要研究方向为先进制造技术与装备。

李志永,教授,(E-mail) lzy761012@sdut.edu.cn。