铸造牵引梁铸造工艺实践

凌云飞,王 哲,孙宝金

(齐齐哈尔轨道交通装备有限公司,黑龙江齐齐哈尔151000)

铸造牵引梁铸造工艺实践

凌云飞,王 哲,孙宝金

(齐齐哈尔轨道交通装备有限公司,黑龙江齐齐哈尔151000)

牵引梁是铁路货车的关键承载部件,主要承受货车的纵向冲击载荷和垂向载荷。目前我国铁路货车基本采用焊接结构牵引梁,而我公司研制的载重98 t级运煤敞车首次在国内采用铸造牵引梁。该产品为U型结构的薄壁铸钢件,生产重点控制结构尺寸和铸件密实度,以保证产品组装要求和运用的安全性、可靠性。

牵引梁;工艺设计;生产实践

1 产品结构特点

铸造牵引梁整体呈U型结构,端口为矩形结构;是将整体心盘、冲击座、钢板的组焊结构设计为整体铸造结构,形位公差和尺寸公差要求精度较高。铸造牵引梁运用工况复杂,其前、后从板承受车钩传递的纵向冲击载荷;心盘连接车体与转向架,受垂向和纵向载荷,因此铸件的密实度,特别是关键受力部位的密实度必须保证。

铸造牵引梁轮廓尺寸1 885 mm×600 mm× 523 mm,根据产品结构特点判定:端部矩形结构,产生外凸变形;U型口部位,产生张口变形;两翼产生上翘变形;顶平面产生外凸变形;前、后从板产生张口变形并且随整体结构变化;心盘处的结构特点和其壁厚较厚,导致长端相对心盘产生“低头”变形。图1为铸造牵引梁结构图。

2 牵引梁铸造工艺设计

铸造牵引梁采用酯硬化水玻璃砂造型、制芯。材质B+级钢(ZG25MnCrNi),碱性电弧炉冶炼,漏包浇注,包口塞直径60 mm,浇注温度1 580℃以下,浇注速度20 s~30 s.落砂时间大于4 h,干法落砂。采用正火+回火热处理工艺。

图1 铸造牵引梁结构图

2.1 分型面设计

为保证砂芯定位准确和便于操作,将心盘方向置于下箱。结合生产车间机械造型的生产方式和现有工装尺寸采用曲面分型方案,既可以减少砂芯数量又利于保证合箱精度。图2为铸造牵引梁工艺简图。图3为铸造牵引梁上铸型。

2.2 浇、冒口系统设计

浇、冒口系统设计采用开放式浇注系统,截面积比:F包∶F直∶F横∶F内=1∶2∶2∶2.5.

根据铸件结构特点和保证钢液充型过程平稳,避免对砂芯直接冲刷,内浇道从端头两侧壁引入。采用阶梯式内浇道设计,减少铸件上、下区域温度差,以防止产生浇不足、冷隔、裂纹和粘砂等缺陷并利于将型腔内的空气和其他气体排出型外。

图2 铸造牵引梁工艺简图

图3 铸造牵引梁上铸型

由于壁厚变化大,局部加厚处多,在铸件上形成多处集中和分散的热节。因此在前、后从板处设置冒口集中补缩,对分散的热节采用冷铁激冷,实现整体同时凝固和局部顺序凝固,以保证其内部密实度。并在浇注系统的远端设置排气冒口,使型腔内气体排出,见冷铁冒口布置图4.

图4 冒口冷铁布置图

采用procast铸造模拟软件对铸造牵引梁浇冒口系统工艺设计方案的温度场和凝固场模拟分析。浇冒口系统设计合理能满足整体同时凝固和局部顺序凝固的预期。铸造牵引梁温度场分布见图5,铸件除冒口区域外温度基本接近,因此可实现铸件整体同时凝固和局部(冒口区域)顺序凝固的预期。从图6铸造牵引梁固相率分布图看,冒口及冒口下方凝固最慢,并且冒口存在大量液态金属可对铸件进行补缩,因此冒口位置选择及尺寸设计合理。

图5 铸造牵引梁温度场分析

图6 铸造牵引梁固相率

2.3 反变形量设计

铸件的整体结构变形既长端相对心盘的“低头”变形是影响产品质量的关键因素,决定了产品的结构尺寸是否满足运用要求。在前期的试制生产中,最大变形量达20 mm左右,无法满足使用要求。因此工艺设计反方向8 mm预变形量。

端头矩形结构预设2 mm内凹反变形量,以保证加工后壁厚要求。U型口通过增加拉筋方式控制张口变形,内腔砂芯两侧设计内凹反变形量,以抵消增加拉筋导致的侧壁外凸。前、后从板设计垂向与纵向反变形量,抵消由于收缩时砂芯阻碍产生的变形。顶部设计内凹反变形量,保证铸件顶部平整。变形量预设位置见图7.

图7 反变形量预设位置图

3 生产过程验证

铸造牵引梁的曲面分型设计很好地保证了合箱精度,两侧壁厚基本一致,同时简化了操作,提高了生产效率。

开放式阶梯内浇道设计,充型过程平稳、温度分布合理,铸件轮廓清晰完整,无接火、气孔等缺陷。

反变形量设计达到预期目标,铸件结构尺寸符合图纸要求。长端相对心盘的“低头”变形小于2 mm;前、后从板满足给定的平面度和相互的平行度要求;铸件顶面平整无凸起;U型口处满足尺寸公差。

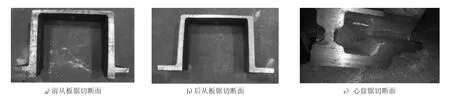

前、后从板,心盘关键受力区域的内在质量满足设计和相关标准要求,锯切断面见图8.

4 存在问题及解决措施

图8 铸件锯切断面图

图9 铸造牵引梁端部气孔缺陷

端头矩形结构处由于浇注系统影响,存在外凸情况,导致该矩形结构加工后的残留壁厚小于设计壁厚。解决措施内侧增加2 mm壁厚。

由于浇注系统沿两侧壁引入,因此临近内浇道的顶部位置最后充满,存在气体没有排出导致的气孔缺陷,见图9.解决措施在两侧内浇道的中间部位增加排气针。工艺改进后效果良好,杜绝了铸造牵引梁端部气孔缺陷。

5 结论

铸造牵引梁结构类似焊接结构,在铸造凝固应力的作用下易产生较大的变形量,通过实践摸索确定合理的反变形参数,能保证铸件结构尺寸的稳定。

公司共生产整体铸造牵引梁660余件,铸件结构尺寸和质量稳定,合格率达99.5%,并已装车运用近3年,无不良反馈。

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

[2]李隆盛.铸钢手册[M].北京:机械工业出版社,1981.

图1生产出的铸件

图1v为生产出的铸件,从浇注的铸件上进行取样,测量其污染层,结果如图2.

图2 氧化陶瓷型壳铸出的钛铸件的表面“α”沾污层显微组织(×50)

未经喷砂酸洗的铸件的表面“α”沾污层厚度为0.3mm左右,经一次喷砂酸洗后其厚度仅为0.06mm.铸件表面沾污层较小,完全适合小型薄壁钛合金铸件的生产。其生产成本远远低于常规生产方法,并且浆料容易控制和保存。

参考文献:

[1]邹武装.钛手册[M].北京:化学工业出版社,2012:241-249.

[2]谢成木.钛及钛合金铸造[M].北京:机械工业出版社,2004: 152-157.

Practice of Draft Sill Casting Process

LING Yun-fei,WANG Zhe,SUN Bao-jin

(Qiqihar Railway Transportation Equipment CO.LTD.,Qiqihar Heilongjiang 151000,China)

Draft sill is a key load-bearing component which bears longitudinal impact load and vertical load of the train wagons. Welding structure draft sill is usually used on present train wagons in China,meanwhile,casting draft sill is adopted on the 98 t grade coal car developed by QRRS for the first time in China.The casting draft sill is an U-shaped thin-wall casting,the important process of the part is to control structure dimensions and internal solidity of the castings to ensure assembling requirements,running safety performance and reliability.

draft sill,process design,production practice

TG24

A

1674-6694(2015)05-0017-03

10.16666/j.cnki.issn1004-6178.2015.05.005

2015-05-08

凌云飞(1977-),男,高级工程师,主要从事铁路货车产品铸造工艺设计及管理工作。