铸件清理打磨自动化技术及其应用

陈跃程,刘 伟

(天津中屹铭科技有限公司,天津)

·铸造设备·

铸件清理打磨自动化技术及其应用

陈跃程,刘 伟

(天津中屹铭科技有限公司,天津)

铸件的清理—即去除铸件的浇冒口和飞边,是铸造生产中不可缺少的一道工序;由于此环节机械化和自动化的程度不高,存在着工作效率低、劳动强度大、作业环境污染严重、安全隐患大等问题。本文介绍了利用数控多轴向机床、非标数控、冲压剪缘及机器人等全序列设备对铁素体铸件毛刺飞边去除的方法以及应用实例,实践证明该方法能有效地提高铸件清理的生产效率,改善作业现场的环境,对相关企业的生产有很大的促进作用。

铸件清理;数控机床;非标设备;机器人

众所周知,中国是个铸造业大国,其中铸件的清理是铸造生产中不可缺少的一道关键工序,但在生产过程中由于机械化和自动化的程度低,铸件的清理工步往往是工人劳动强度最大,环境最差的一角。

国外基于劳动力的缺乏和工业化的发达,借鉴机械加工设备的经验开发出了一些铸件清理设备,投入使用后取得了很好的效果,既提高了生产效率(基本上与快速的造型效率相匹配),又减轻了作业者的劳动强度,改善了作业环境,但设备价格十分昂贵,难以普及并广泛应用。

基于这样一个环境背景,在吸收国外先进经验的基础上,不断从底层开发,推出了铸造件清理打磨全序列设备的解决方案,并在国内得到了有效推广。其中包括数控磨削机床、机器人打磨设备、非标类设备、冲压设备等等,填补了行业空白。解决了铸件打磨所产生的粉尘污染,并且使产品废品率基本为零,铁屑回收率趋近于百分之百。完全达到了车间无污染、无工伤、无不良品的目的。

1 原始处理方法及危害

铸件后处理、清理工序,大多数企业还是以传统的锤击和普通砂轮机研磨方式为主。这种方式存在着工作效率低下、劳动强度大、作业环境恶劣、安全隐患严重、成品质量残次不齐、和由此带来的人力资源紧张诸多问题;难以与造型及浇注的高效率相适应,严重影响了造型线的效率发挥。如何提高铸件清理工作效率,尤其是去除铸件的浇冒口和飞边毛刺工作的效率,是铸造工作者一直在探索和迫在眉睫需要解决的问题。

2 自动化进程的瓶颈与解决方法

经过几年来的调查研究,国内后处理打磨领域自动化进程推进的十分缓慢,总结下来有以下几点原因。

2.1 设备昂贵,运营费用高

分析价格昂贵的关键问题在于核心技术掌握在国外设备商手中,因此对国内用户销售时,会提高价格,有一种垄断的态势。

针对这一问题,必须从设备的基础技术开发,尤其是耗材(金刚石砂轮)的开发。经过几年的踏实努力,我们已经掌握了设备及耗材的核心技术,将设备逐步国产化,节约制造成本,提高设备性价比,有助于推进后处理打磨领域的自动化进程。

2.2 单机设备主导市场,不能系统解决问题

目前市场多以进口单机设备为主,局限性大,需要客户自助选择,要用工件去适应设备不能充发发挥设备的能力。

解决这一问题,设备厂家应针对用户的厂区、产品等特点,给出专业化的整体规划,包括设备的选型、物流的构建、工序的衔接等等,将资源合理利用,节省用户选型、分析、规划等等的运行成本。

2.3 市场应用的考察

市场应用现状是制约国内产品发展的最大障碍,很多制造商设备没有经过用户的实际生产,与生产现场脱节,也不能充分发挥设备的能力。

3 全序列产品解决理念

根据目前国内铸造业发展现状,结合自身的技术实力,提出一种全新的全序列产品解决方案。国外产品多为单机模式,需要厂家去适应设备,而且对产品的局限性很大。全序列理念,就是要根据铸造厂商的特性,为厂商量身定做、组合搭配,达到最佳的生产效率、最少的人力参与、最小的资金投入、最大的产品兼容能力。

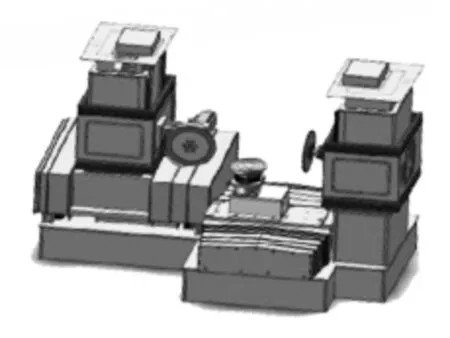

3.1 多轴向数控磨削机床

设备采用机床加工形式,稳定可靠、刚性强。设备各轴向运动采用数控伺服系统控制,位置运动及加工精度高。数控机床如图1所示,主轴砂轮具有自主产权的工艺制成,加工安全性能大大提高。数控多轴向磨削机床属于通用设备,根据不同的铸件品种通过更换工装夹具达到互换性。设备配备除尘装置可以很好地改善生产加工环境。先进的磨削加工形式,避免了对工件的损害,免除了后加工的探伤环节。

图1 数控机床

3.2 机器人打磨单元

针对较为复杂孔、洞类工件或是较为大型的工件的打磨,推荐使用机器人打磨单元。机器人打磨单元主要由多关节机械臂配合高转速主轴组成,机械臂以4~6关节为主,高速主轴配以金刚石砂轮片打磨,达到了最佳的灵活性,如图2所示。

此外,我们尝试过采用机器人抓取铸件的磨削方式,但这种工作方式局限性较大。考虑到机械臂的刚性,大工件不适宜采用机械臂抓取;小工件可以适用,但其效率远没有数控磨削机床高,且造价较高。所以建议在特定用户、特殊情况下,才使用机器人抓取工件打磨的方式。

图2 机器人打磨

3.3 非标打磨设备

在使用设备解决了劳动强度大、作业环境恶劣、安全隐患严重、成品质量不稳定等问题后,设备产能及加工效率又成了用户所关心的重点了。作为通用性较强多轴向数控设备、机器人设备,不可能做到对任何铸件都具备较高的清理效率,因此非标打磨设备便在这样的前提下开发成功,可以根据用户的特点,对其量身订做适合其产品生产线的设备,在针对某一领域内(如汽车制动领域),达到最大的兼容性。

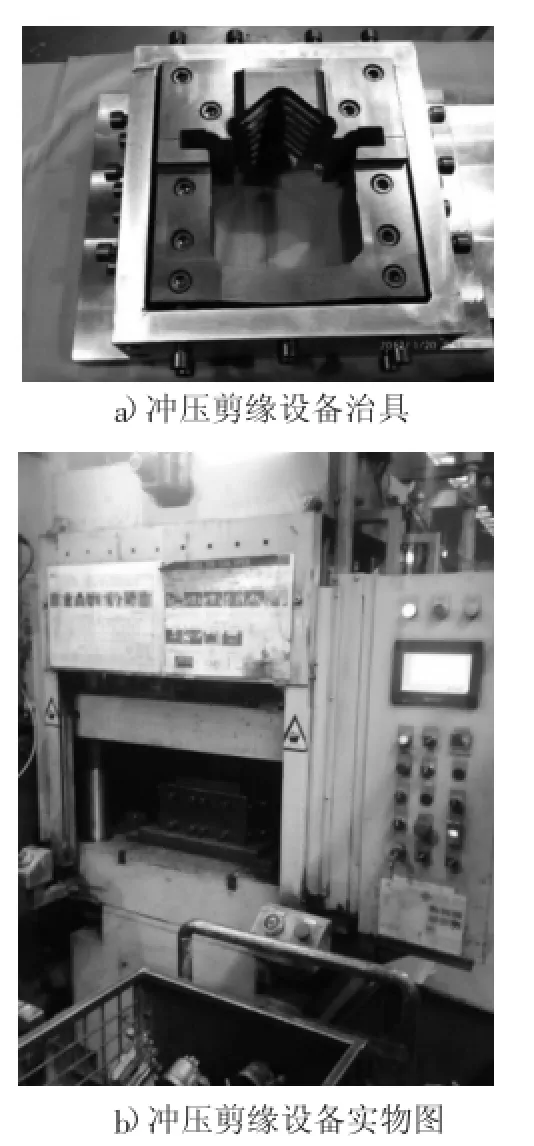

3.3.1 冲压剪缘设备

冲压剪缘机床如图3所示。由液压装置、上压模、刃口、机身、专用磨具等主要结构组成。利用液压在工作时产生的高压力推动冲压模具将工件外缘浇冒口、毛刺、毛边去除。工作效率高、工作环境清洁。设备最大的特点是加工效率高、工作强度低、加工成品一致性好。但设备有一定局限性:由于灰铁铸件特性,不适合使用该设备;对于铸件存在强度薄弱的部位,同样不适用此设备,容易出现铸件缺陷。一般关键品铸件(如汽车制动系统)采用此类设备去除浇冒口,后序必须配有探伤机构。

图3 冲压剪缘设备

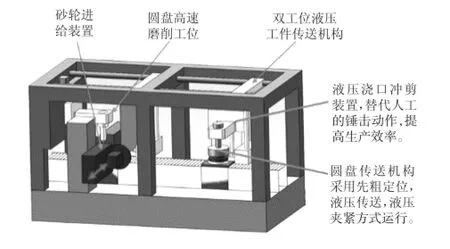

3.3.2 四面磨削设备

针对于汽车缸体、缸盖等铸件的规则平面的清理,应优先采用四面磨削设备。利用该设备将规则平面进行一次性成型清理,效率高,减轻后序清理工作的压力。其弊端在于局限性较大,仅适用于规则铸件或规则面的清理;且不能独立完成铸件的所有面的清理工作。四面磨削设备如图4所示。因此,建议在使用四面磨削设备的同时,须在后序配合其他多轴向机床设备、机器人设备或非标类其他设备,共同完成复杂铸件的清理工作,利用全序列化理念,达成生产线的自动化运行。

图4 四面磨削设备

3.3.3 圆盘类磨削设备

根据客户的需求,针对圆盘类铸件规格多样、批量大等特点,拿出了具有针对性的解决方案。

1)复杂圆盘磨削设备

采用五轴双主轴设备(如图5),适用于复杂圆盘类,目前主要适用于汽车离合器压盘铸件。也可扩展兼容其他类产品。

2)常规圆盘打磨生产线

针对常规用户的常规圆盘类铸件的清理(如刹车盘、飞轮等),如图6,建议使用生产线模式,具有高的性价比及效率。

(1)铣削型生产线

图5 五轴双主轴结构示意图

图6 常规圆盘铸件示意图

利用数控铣床原理,对圆盘类铸件外缘进行磨削。磨头采用铣刀形式,各运行轴向采用伺服电机驱动,定位精准(如图7).可选配剪断机构,对圆盘初始冒口进行修剪后,再清理,提高节拍。

图7 圆盘铣削设备示意图

(2)通过式圆盘磨削生产线

利用流水线原理,在一台设备上完成对刹车盘等圆盘类铸件的内孔、外缘的磨削工作。两工序间利用简易机械臂倒序,达到最佳生产节拍。外缘采用大功率主轴带动金刚石砂轮完成。如图8所示。

(3)单机小功率圆盘磨削设备

利用机床原理,两个伺服轴向配合对圆盘的外缘进行磨削。主轴采用小功率伺服主轴,带动金刚石砂轮片完成加工工作。见图9.

3.3.4 快速成型设备

一些批量较大、曲线较复杂的铸件,如果用通用设备加工,影响加工效率。针对这类铸件,建议使用快速成型设备。成型设备特点是加工效率高,将复杂的问题简单化去解决;缺点是设备的延展性较差,针对性较强,只能在某一类特定领域内进行兼容。

图8 通过式圆盘生产线示意图

图9 单机小功率圆盘磨削设备

1)凸轮轴磨削设备

针对压缩机类凸轮轴铸件,如图10b),其特点就是批量极大,处理起来很费时费力。凸轮轴磨削设备采用仿形砂轮,可一次对4组铸件同时进行加工,单次加工节拍不超过10 s,配合流程架输送,单件节拍仅为2.5 s左右。如图10所示。

图10 凸轮轴磨削设备示意图

2)汽车刹车钳成型设备

同样采用仿形砂轮片,如图11a)刹车钳成型设备对刹车钳内口进行磨削,如图11b),一次成型,提高生产效率,配合冲压设备使用,能够达成完美的生产节拍。

3.4 常规打磨设备及耗材

常规砂轮机及砂轮片是铸造厂后处理车间不可缺少的设备之一,其灵活性是任何设备无法比拟的,同时其弊端也很多:噪音、粉尘、危险性强等。

图11 刹车钳成型设备

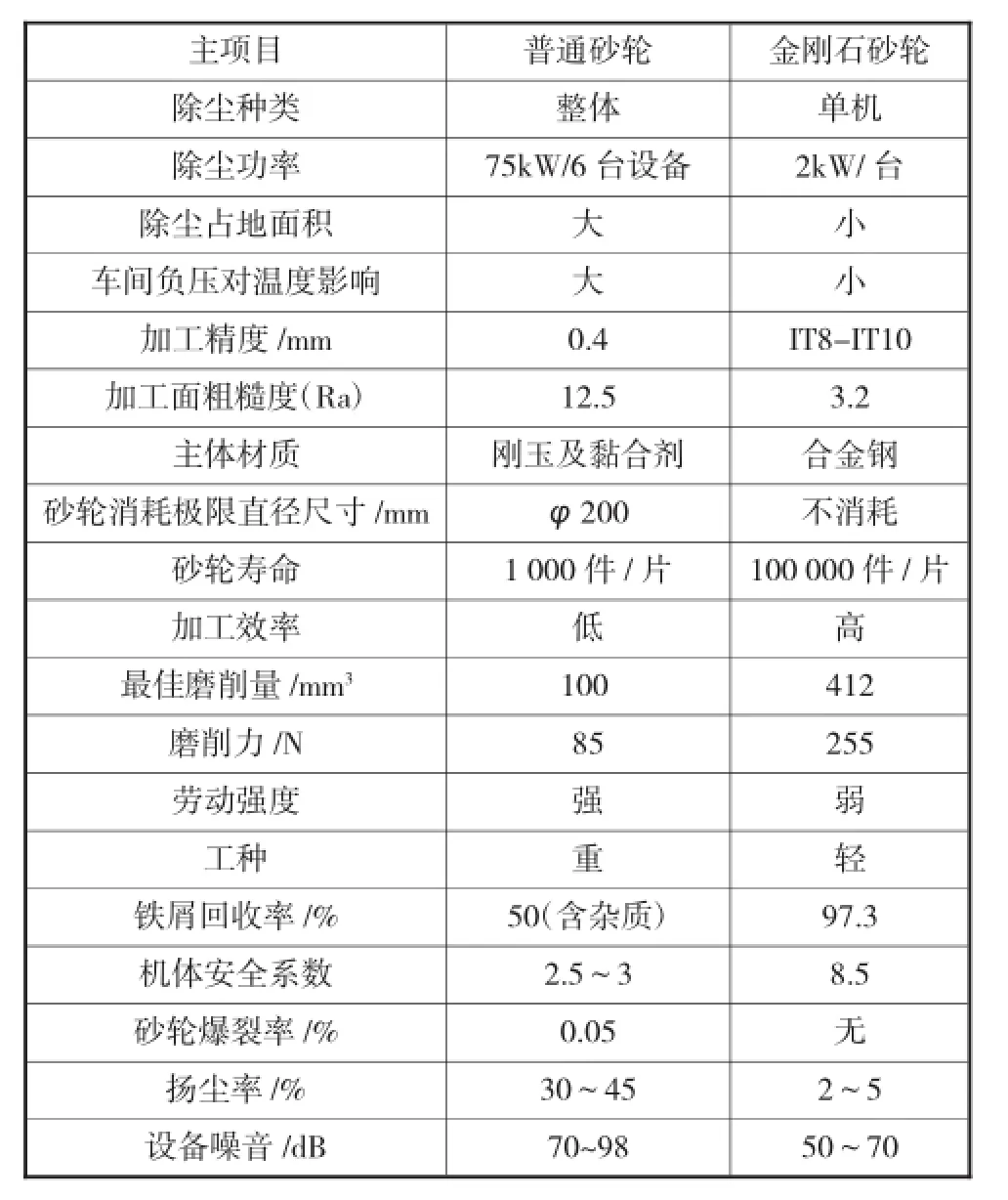

因此在使用常规打磨设备打磨铸件时,建议使用金刚石砂轮片。金刚石砂轮片的优点:自身不产生粉尘、不爆裂、寿命长、不消耗等等。其运行成本也远低于常规砂轮片。表1为普通砂轮与金刚石砂轮比较情况。

表1 金刚石砂轮与普通砂轮比较

3.5 自动化物流生产线及辅助设备

在全序列解决理念下,自动化物流生产线不可或缺。如图12,根据用户的厂区状况,结合产品的特点,利用有效的物流生产线将不同的设备排列组合,达到最佳生产状况,达成节拍的同时,节省人力。

图12 自动化物流传输线

4 自动化铸件清理生产线实际使用实例

4.1 实例1

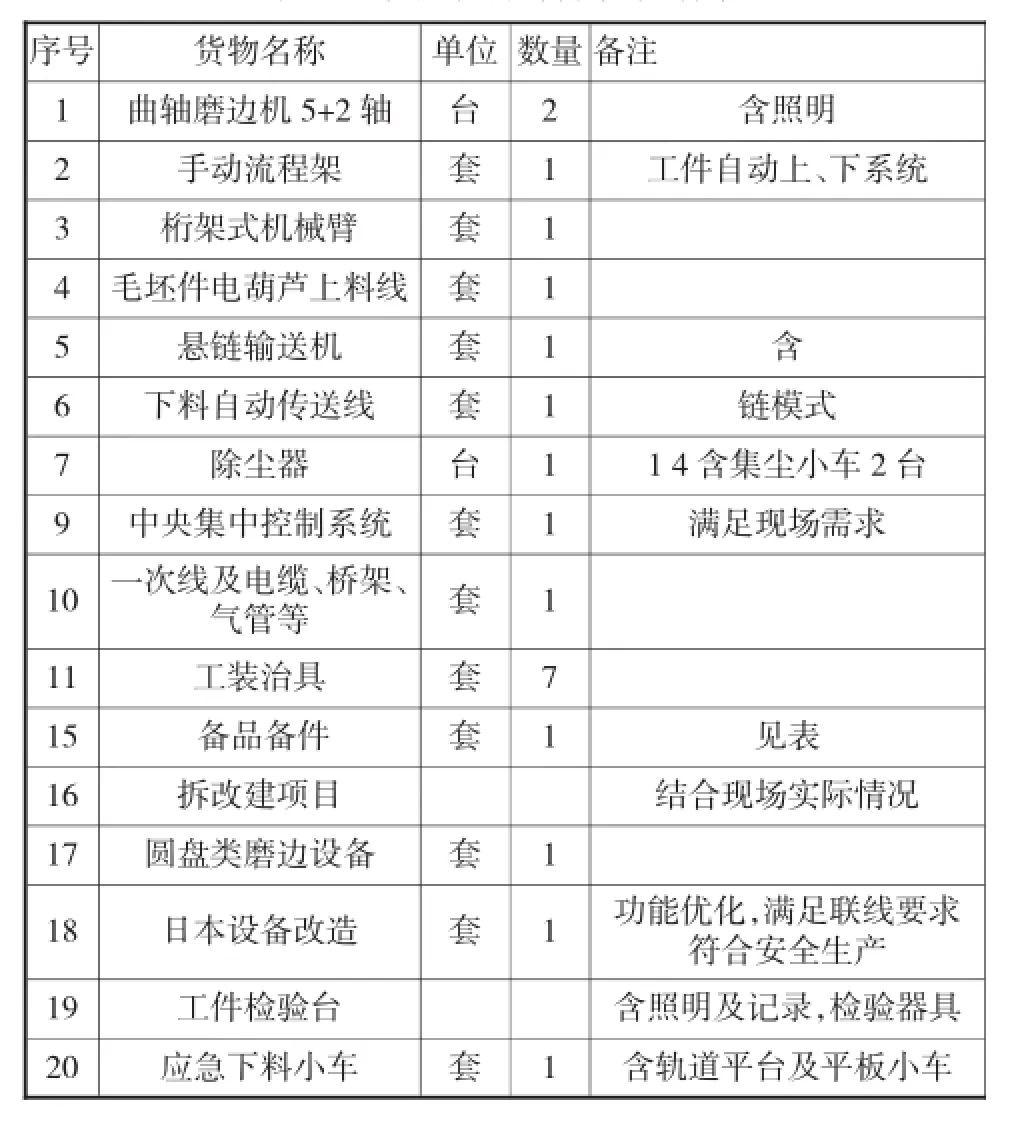

如图13所示为主要生产曲轴类铸件的一企业清理生产线示意图,系统项目部分设备清单见表2.

4.1.1 生产线流程概述

1)主设备采用数控多轴向曲轴磨边机床搭配现已有设备组成。

2)打砂机下料的毛坯件,由作业员操作电葫芦,将下料斗从A点吊至悬链输送机上料工位B点。

3)由作业员从B点将毛坯件逐个挂装在悬链输送机的空悬链上。

4)设备操作员可在C1、C2、C3三点任意取件放入设备加工。

5)成品件由机械臂直接从机床内取走至E点,平放在下料链板传送线上

6)曲轴由中间设备完成一序加工后,由机械臂将成品件取出放置在D点暂置台处,再由设备作业员从暂置台处取件放入右侧设备内,完成二序加工。全部工序完成后,由机械臂直接取出至E点下料。

表2 系统项目部分设备清单

图13 曲轴类铸件的清理生产线布局示意图

7)由链板传送设备将成品素材由E点传送至F点处,F点设置缓存平台用以积存成品素材,待达到积存上限时,输出报警。

8)总控系统设置在G点位置,用以协调各部分动作。可扩展到总控室进行集中监控。

9)辅助设备包含下料缓存区、除尘工作台等。4.1.2设备描述

数控多轴向磨削机床各轴向运动采用数控伺服系统控制,位置运动及加工精度高。主轴砂轮采用公司自主产权的高性能砂轮,安全可靠。数控多轴向磨削机床属于通用设备,根据不同的铸件品种通过更换工装夹具达到互换性。设备配备除尘装置可以很好地改善生产加工环境。先进的磨削加工形式,避免了对工件的损害,免除了后加工的探伤环节。

图14 圆盘类铸件数控轴向磨削生产线布局图

4.2 实例2

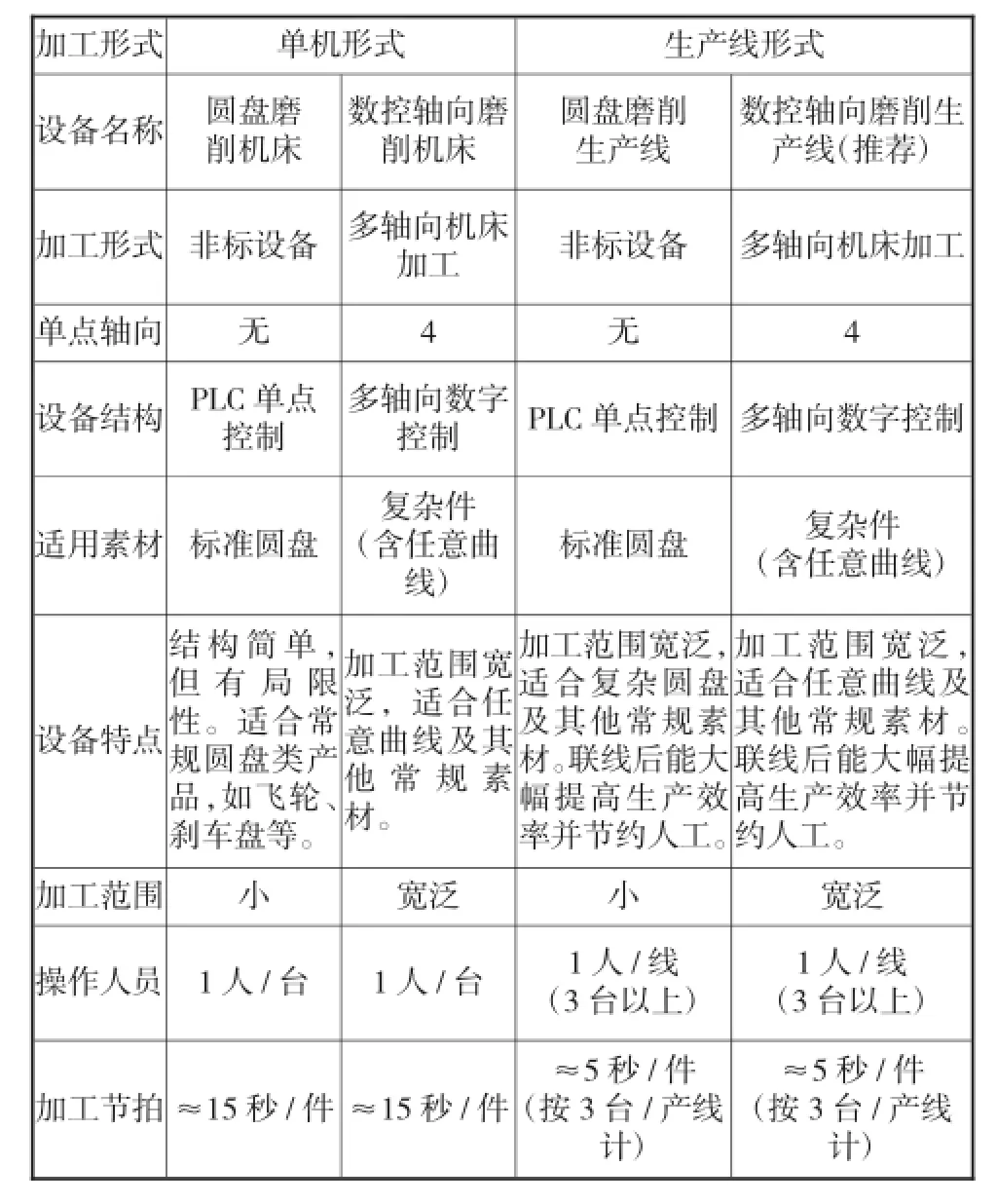

图14为主要生产圆盘类铸件的某大型民营企业清理线。表3为圆盘类铸件单机清理与生产线清理比较,从表3可以看出对于大批量生产企业建议采用数控轴向磨削生产线。

4.2.1 产品设计原则

1)素材加工要求序内解决(生产节拍内完成);

2)设备加工范围广,通用性强

表3 圆盘类素材加工设备对比

3)追求客户的投入最小化,收益最大化;4)合理的物流规划,避免人力及资源的浪费;5)专业化的全序列产品结构,灵活解决客户需求。

4.2.2 性价比考量

1)产品投入小,功能强大,加工灵活性强;

2)设备拓展性强,可编制不同程序应对不同的加工素材;

3)根据圆盘类铸件特点,进行整体的生产规划及物流排布,提高生产效率,避免浪费。

5 结论

数控磨削机床、机器人打磨设备、非标类设备、冲压设备在铸件清理中的应用,同时配备除尘装置在提高生产效率的同时可以很好地改善生产作业环境;先进的磨削加工形式,可以避免对工件的损害,免除了后加工的探伤环节。这种新的铸件清理方式具有很好的经济效益与社会效益。

TG234

B

1674-6694(2015)05-0001-06

10.16666/j.cnki.issn1004-6178.2015.05.001

2015-07-06

陈跃程(1972-),男,本科学历,主要从事企业管理工作。