一种架上雕塑的水玻璃型壳铸造工艺

胡春良(山西宇达青铜文化产业园,山西运城044402)

·艺术铸造·

一种架上雕塑的水玻璃型壳铸造工艺

胡春良(山西宇达青铜文化产业园,山西运城044402)

所谓“架上雕塑”、是指雕塑家个人探索性较强、创作风格较明显、受公共环境因素制约较少的一类体量较小的雕塑,因多在轴架上完成而得名。这里泛指一些体量较小的艺术铸件。水玻璃型壳是艺术铸造主要的制壳工艺之一,快捷方便,铸件表面质量好,易于清砂。本文介绍了一种架上雕塑的水玻璃型壳铸造工艺。

架上雕塑;水玻璃型壳;铸造工艺;艺术铸造

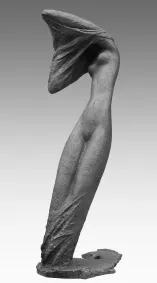

图1 《人体》

图2 《黄河母亲》

所谓“架上雕塑”、是指雕塑家个人探索性较强、创作风格较明显、受公共环境因素制约较少的一类体量较小的雕塑(如图1,图2),因多在轴架上完成而得名。这里泛指一些体量较小的艺术铸件。水玻璃型壳是艺术铸造主要的制壳工艺之一,快捷方便,铸件表面质量好,易于清砂。下面简单介绍莫来石水玻璃型壳铸造铜合金架上雕塑的工艺。

1 水玻璃型壳材料的选择

水玻璃制壳工艺,耐火材料一般选用石英砂粉,铝矾土砂粉和莫来石砂粉。在具体的生产实践中我们采用的是莫来石砂粉。采用氯化铵或结晶氯化铝硬化。

2 具体制壳工艺过程

2.1 面层

面层涂料配制,把比重调到1.28 g/cm3的水玻璃倒入涂料缸内,添加320目莫来石粉进行调配,流速夏季调到35 s左右,冬季调到55 s~60 s.涂料在配制稀释搅拌中产生大量气泡,又不能自行消失,就需要加入消泡剂,如正辛醇,加入量一般为涂料质量的0.02%.为改善蜡壳的涂挂性,需要在涂料中加入润湿剂JFC,加入量为涂料质量的0.05%.面层采用35目莫来石砂子。

2.2 过渡层

把调配到比重为1.30 g/cm3的水玻璃倒进涂料缸内,加入270目莫来石粉进行搅拌,流速调到夏季18 s~20 s,冬季调到25 s~35 s,过渡采用30目~60目砂。

2.3 背层

背层涂料配制,抽取水玻璃原液将其比重调到1.32 g/cm3~1.34 g/cm3将其倒入涂料缸内,添加200目莫来石粉进行调配,流速夏季为50 s冬季为65 s,背层采用10目~20目砂。涂挂第三层后用18#铁丝进行加固。一般涂挂5层~6层。

3 脱蜡

脱蜡也是制壳的重要工艺环节,脱蜡质量的好坏也影响着铸件质量。采用高压蒸汽脱蜡,快进汽,慢排汽,减少型壳裂纹。现介绍蒸汽脱蜡工艺。

脱蜡操作规程:

1)检查自动热脱蜡釜的电源及汽路是否安全。

2)开启蒸汽发生器,产生蒸汽压力达到0.4 MPa.并对电热脱蜡釜进行预热,适时打开排蜡阀和排水阀,使阀门中凉蜡排出阀门畅通。

3)将清理好的型壳整齐排放于脱蜡框内,检查是否稳固,不能出现浮动以防止推动过程中损坏型壳。

4)打开脱蜡斧门将脱蜡框平稳推入脱蜡釜中关闭釜门,打开进气阀门将蒸汽通入脱蜡釜内,使仓内压力快速达到0.4 MPa.

5)观察仓内压力,维持6 min~8 min后选关闭进气阀门,打开排气阀门排出罐内气体,压力达到0.2MPa左右时,打开排水阀,再将压力降至0.15MPa,关闭排气阀,再打开排蜡阀,待液态蜡排完后,关闭排蜡阀。接着打开安全联锁装置排气过1 min后,再缓慢开启釜门,以免蜡液过多从前门溢出,最后取出脱蜡型壳。

6)二次脱蜡。如果造型比较复杂的型壳,须进行二次脱蜡。把型壳浇口杯朝上,然后把配制好的盐酸溶液(温度为80℃~100℃左右的水1 000 g,加入盐酸1 g)缓慢倒入型壳,灌满为止。把型壳推进脱蜡釜进行二次脱蜡,时间为2 min~4 min,取出后把型壳浇口朝下,让蜡残液流出。

4 型壳的焙烧及铜合金的冶炼

型壳的焙烧采用的是电焙烧炉烧壳(如图4),随炉升温至850℃,保温3 h.大小不同的铸件型壳保温的时间要适当调整。

采用中频电炉冶炼铜合金。对蜡壳壁厚要求在2.5 mm~3 mm,铜配方采用3-13-84(Sn3%,Zn13%,Cu84%),浇铸温度基本在1 200℃~1 250℃之间。壁厚低于2.5mm的铸件,铜液浇铸温度达到1280℃左右才浇铸成功;同样采用C90300配方浇铸的产品,如果铸件壁较厚,铜液浇温在1140℃~1170℃之间;如果铸件壁较薄,浇铸温度在1200℃~1240℃之间。

图4 焙烧型壳

5 铸件加工

5.1 铸后清理

包括清除铸件组上的型壳、切除浇冒口、磨削浇冒口余根、清除铸件表面和内腔的粘砂和氧化皮、清除铸件表面毛刺等。

5.1.1 清除型壳

因雕塑造型的复杂性和特殊性,实际生产中大多靠手工来完成型壳的清除,使用铁锤、钢钎、电钻等工具对艺术铸件进行清除。近几年来有好多企业越来赿青睐于高压水力清砂(如图5),其优点是利用高压水注喷射到带型壳的铸件组上,将型壳与铸件组分开的方法,不损坏铸件、生产效率高、劳动条件好、经济性好。

图5 高压水枪清砂

5.1.2 切除浇冒口

方法很多,有砂轮切割、气割、锯切等。砂轮切割适用于造型简单的艺术铸件的浇冒口切割。对于复杂的造型的雕塑可采用气割来完成,必要时用锯切手工来进行,避免损伤雕塑纹理。等离子切割机被经常应用于浇冒口的切割(如图6).

5.1.3 铸件的表面清理

清除铸件表面和内腔的粘砂、氧化皮方法有机械清理和化学清理两种。实际生产中机械清理方法因易操作,速度快,实用而被广泛应用。机械清理包括抛丸和喷砂等,其中又以喷砂较为适用。

图6 等离子切割浇冒口

5.2 打磨精整

将清砂干净、检验合格的铸件进行精细修整,焊补矫正,打磨抛光,光饰和表面除油以达到表面着色要求的加工工序。对于毛面的室内雕塑,表面不需要精细打磨抛光,应参照原模型进行矫正,对有缩松的地方进行焊补修复,以达到雕塑本身的要求。而对于着色要求高、表面要求非常光洁的雕塑,则要选用合适的打磨抛光设备来进行精细加工。在实际生产中,打磨的设备一般有气动刻磨机、角向磨光机等,采用的打磨工具有牙科砂轮、砂布片及砂带等等,对于一些要求十分严格中等人物像系列,打磨时可采用进口的带软底托的砂布片来加工,以防止产品打磨走形,杜绝表面打磨凹凸不平现象产生,避免失去雕塑的原本风格。

对于打磨精整经检验合格的铸件,采用湿喷砂或光饰的方法,去除铸件表面的油污,待完成雕塑的着色。

图9 使用至极限尺寸后轧辊表面优良

通过对上述两方面措施改进后的A位置轧辊使用跟踪统计,在轧辊使用至极限报废尺寸后,也未发生粘钢现象(见图9),有效解决了此位置轧辊粘钢难题,满足了生产需求。

5 结语

新型连轧管机组热负荷试机磨合过程一般要具有一定的周期,1-2机架毛管连轧过程中也存在一些工况参数不可控因素的影响。在实际的生产过程中,关键机架特殊位置的备件产品性能需重点研究。

同时,随着近年高品质合金钢管的需求不断增多,合金钢管的生产比例逐渐加大。由于合金钢管硬度高,强度大,在生产过程中对1-2机架连轧机辊的要求更加严格,本文对1-2机架特殊位置轧制中低合金碳管粘钢问题的研究可为开发高钢级钢管用连轧机辊提供借鉴作用。

TG24

B

1674-6694(2015)05-0056-03

10.16666/j.cnki.issn1004-6178.2015.05.018

2015-06-05

胡春良(1970-),男,铸造工程师,主要从事铜合金艺术铸造的生产管理工作。