大型铸钢件呛火机理及防呛火措施分析

闫新飞

(共享铸钢有限公司,宁夏银川750021)

大型铸钢件呛火机理及防呛火措施分析

闫新飞

(共享铸钢有限公司,宁夏银川750021)

本文通过对铸件呛火机理的分析研究,阐述了铸件呛火过程细节。从模具设计(工艺设计)和现场操作中找出引起呛火的各种因素,总结出在气眼错偏、披缝过大和气道外漏等情况下有效地防呛火措施,进一步提高了大型铸钢件产品的质量。

大型铸钢件;呛火机理;防呛火措施

铸件防呛火是大型铸钢件造型过程控制的重点之一。呛火会导致夹渣、气孔等缺陷,严重呛火也会导致铸型变形,甚至出现铸件不完整、跑火等重大质量事故。模型尺寸和结构、芯子出气位置的设置、制芯和造型出气道的铺设不合理和合箱过程控制不到位等都会引起铸件呛火,本文总结近年铸件生产经验,分析呛火产生的原因,并提出相应防止措施。

1 呛火机理

呛火在铸造中是指金属液在充型过程中,由于发生的大量气体不能顺利外排,发生液体翻腾的现象,即浇注后期金属液从冒口(或排气孔)喷出(或跳出、飞出)的现象[1]。

1.1 引起呛火的因素

1)型砂中的有机物(树脂、固化剂)在高温下分解的N、H等气体;

2)型砂及涂料中的水分,高温转变成水蒸汽;3)模具问题及操作原因导致气眼不畅通。

1.2 呛火过程分析

呛火过程可分为气体形成聚集、增压、侵入、喷出四个过程。气体形成聚集可分为两类,一类是型腔本身发气量很大,树脂、固化剂和其他附加物分解形成气体,水分汽化形成气体;一类是气体排出通道阻塞,高温下型砂中的气体无法按照设定通道排出,气体在沙粒间运动至砂型表面,气体聚集越多形成压力越大,就会突破涂料层渗透至钢液与砂型界面。大量气体聚集形成的强压力使气体进入钢液,气体从侵入处开始向上运动,一边上浮一边发生化学反应。上浮过程中相同的气体聚集一起,形成气泡,气泡逐渐由小增大,每一个气泡周围均受金属液的压力作用,同时气泡对金属液存在反作用力,其中向上的反作用力称为浮力。当浮力大于金属液的压力时,气泡推动金属液向上运动,直到冲出冒口液面[2]。

金属液中,气体量越多,气压越高,冒口喷出物就越多,喷出液面的距离就越高。呛火严重时,不但能看到金光闪闪的火星,还能听到响声。

2 呛火原因及改进措施

2.1 合箱过程披缝太大

合箱过程中,由于分模、过程操作等问题,会导致比较大的披缝,不容易密封。钢液浇注时钢液会填充到披缝中,同时型芯中沿着披缝释放出气体,气体与钢液接触,急剧气化,发生憋气,最终导致呛火。

合箱披缝太大的原因包括模型、芯盒尺寸错误及操作不当。通过现场实践的不断积累,针对披缝过大可采取如下预防性措施。

1)改进模型或芯盒的相关部位尺寸;

2)制芯或造型过程导致的分型面凸凹不平,或者制芯刮砂面不平整也会导致披缝过大,这就需要培训操作者,注意操作细节问题;

3)披缝大小为3 mm~5 mm时,用φ8 mm坭条封住即可,披缝为5 mm~10 mm时就要增加坭条数量,确保厚度,然后再用石棉绳在坭条内侧加围,当披缝超过10 mm,在坭条内侧设置一道砂墙,且在型砂未硬化前进行合箱。

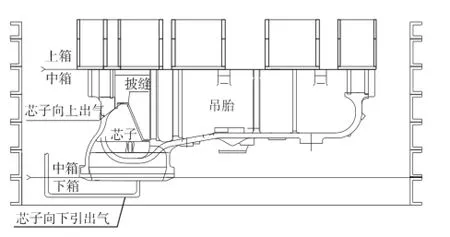

如图1所示,我公司生产的600 MW~1 000 MW蒸汽轮机外缸铸件,吊胎与芯子弧面的间隙比较大,最初的工艺是向上排气,气体容易通过披缝进入型腔,发生呛火事件。后来改为芯子向下引气,将芯子固定在型腔中,弧面处刷涂料,再也没有发生过呛火事件。

图1 芯子设置示意图

2.2 气眼错偏

导致气眼错偏的原因包括气眼位置不正确及操作不当。对气眼错偏可采取必要的预防、改进措施。

1)检查模型和芯盒的出气标示,如有错误及时改正;

2)发现气眼错偏后,如果还有其他气眼可以出气,直接将错偏气眼封死,保证出气绳吃砂量在50 mm以上。或者重新在上箱或者芯子钻开一个出气通道,通道内插一个钢管,并封堵错偏的的出气通道,确保浇注过程排气通畅[3]。

3)如果上下气眼错位,并且距离冒口或型腔距离小于100 mm,则在合箱后用型砂填堵整个面,确保钢水无法进入气眼。

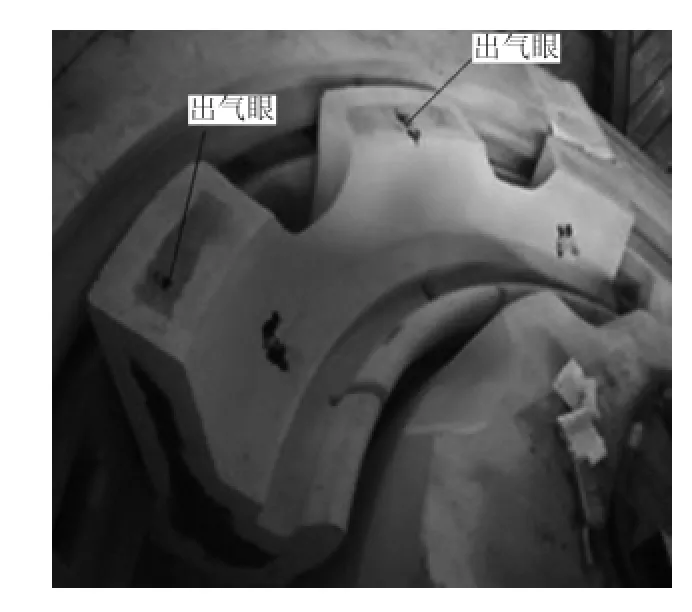

公司生产核电机组用隔板外环类铸件的芯子有两层,还外加上箱,要保证这些芯子出气畅通,就必须保证芯子与芯子之间、芯子与上箱之间气眼对正,但是现场实际操作过程经常发生气眼位置不合适的现象。生产中,在每个芯子上至少设置2个出气眼,合箱时如果发生错偏,至少也能保证一个气眼合格。如图2所示,芯子上设置2个出气眼,保证出气畅通。

图2 出气眼设置

2.3 气道外漏

气道外漏主要是操作失误导致的,将气道外漏部位型腔或芯子表面挖开,保证气道吃砂量50 mm以上,再用型砂补修牢固。这类现象在日常检查和合箱前可以及时发现。

2.4 型腔烘烤不到位

型腔烘烤不到位的原因包括烘箱管子摆放位置不合理及烘烤时间不够。可采取的改进措施包括:

1)烘箱管子尽可能从直浇道口放入,气流从内浇口进入,均匀流向型腔的各个部位,保证型腔每个位置都能被烘烤到;

2)严格按照规定的时间进行烘烤及撤烘箱,烘烤时间不满足绝对不能浇注。

只要烘烤时间足够,就能够保证型腔内的干燥程度适宜。

2.5 其他因素

阴雨天气或者芯子放置时间太长时,需要根据实际情况实施应急措施,对芯子和型腔进行烘烤,保证浇注前型(芯)足够干燥,浇注过程发气量小。

3 结论

引起大型铸钢件呛火的直接因素是型腔内的气体,因此,杜绝呛火的发生,需要从减少气体量和保证气体顺畅的排出通道入手。铸造生产操作人员的经验和责任心是杜绝呛火发生的关键,要加大管理和日常的技能培训力度。铸造生产过程复杂,一旦发生呛火,就要从各个方面细致分析,找出主要原因,优化改进,这样才能杜绝呛火事件的持续发生,提高产品质量。

[1]张维业.砂型铸造的呛火与爆炸[J].工业安全与防尘,1995(10):13-14.

[2]刘宁.用系统分析法解决后轮毂气孔缺陷[J].重庆重汽科技,2002(1):12-15.

[3]马德生.壳体类、阀体类铸件呛火缺陷的消除[J].热加工工艺,2003(4):64.

Choking Mechanism of Large Steel Casting and its Anti-chocking Measures

YAN Xin-fei

(Kocel Steel Foundry CO.LTD,Yinchuan Ningxia 750021,China)

Through analyzing the casting choking mechanism,the choking process was elaborated.The chocking causes were found from the mold design(process design)and site operations,then the effective anti-chocking measures were summed up in the case of vent shift,over-large fash and airway outleakage and so on to improve the large steel products quality.

large steel castings,fire choking mechanism,anti-choking prevention measure

TG244

A

1674-6694(2015)05-0051-02

10.16666/j.cnki.issn1004-6178.2015.05.016

2015-05-12

闫新飞(1980-),男,工程师,研究方向:铸造工艺及技术研究。

——“茶业芯子”的艺术特色及其发展出路探析