铸造粉尘回收技术探讨

(科莱恩化工(中国)有限公司,上海 200335)

近年来,受环保压力和价格竞争的影响,很多原采用树脂砂生产的带砂芯复杂铸件已转至湿型砂造型线生产,因环保要求的提高,很多厂投入巨资改造除尘器,抽出的粉尘量约为铸件产量的6%左右,给粉尘处理带来了巨大的成本压力;另一方面,因砂芯大量混入型砂造成型砂含泥量波动造成型砂性能波动,从而对坏型、砂眼、冲砂、夹砂的废品造成巨大的影响。通过回用部分有效粉尘,可以协助铸造企业节约辅助材料耗量,稳定型砂性能从而稳定铸件质量,同时降低铸件成本,回用粉尘是一个多赢的工艺。

1 粉尘的性能分析

1.1 粉尘的种类及性能

粉尘一般分为四类:第一类为落砂机位置产生的扬尘经除尘器抽出的粉尘;第二类为地坑位置经除尘器抽出的粉尘,是旧砂在输送过程中形成的扬尘;第三类为双盘或沸腾床位置抽出的粉尘,第四类粉尘是在型砂混制加料过程中,加入旧砂、膨润土和煤粉,或混配粉时产生的扬尘被除尘器抽走的粉尘[1]。根据经验和多年的检测积累,一般优先回用混砂机和冷却器的扬尘点收集的粉尘[1],此类粉尘的有效含量高。有效含量低的粉尘回用后会对型砂的性能带来不利的影响。

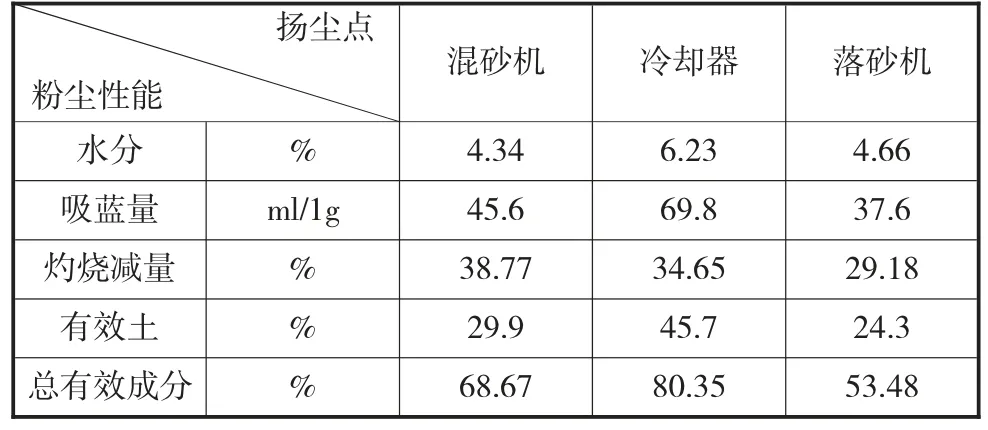

表1 粉尘性能[2]

表1 为检测的粉尘性能,可以看出,混砂机处粉尘的有效成分为68.67%,除尘器的为80.35%,回用时建议回用有效含量最高的粉尘。

1.2 粉尘的回用原则

型砂含泥量和后三筛停留量之和对型砂的保水性具有重要的意义。实践证明,型砂的含泥量水平线建议控制在9%~11%之间,垂直线控制在10%~12%为宜,型砂后三筛停留量之和控制在2%~5%之间时,型砂的保水性最佳。当型砂的含泥量低于型砂性能要求的下限;型砂后三筛的停留量之和[3]小于水平线2%,垂直线3%;除尘器因环保要求参数不能调整;补加膨润土和煤粉等辅料来提高含泥量受成本限制;大量粉尘排放和处理受环保限制和成本控制;粉尘的有效成分之和大于50%等情况下可以考虑回用粉尘。因均一性和砂球等原因,不建议在皮带上或斗提机处回用粉尘,推荐在混砂机处加入粉尘[4]。

2 粉尘对型砂性能的影响

2.1 旧砂性能

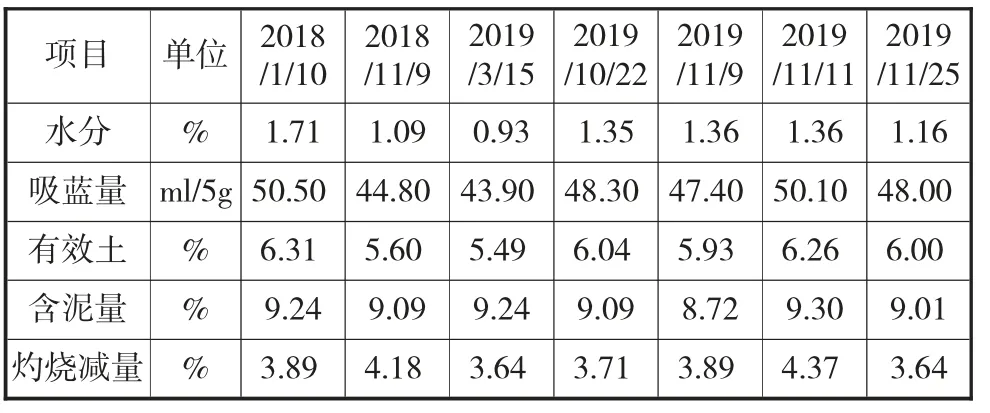

表2 为某铸造厂的旧砂性能,该客户主要生产缸体铸件,砂芯为冷芯盒砂芯。表中检测数据由科莱恩膨润土(江苏)有限公司实验室检测得到。

表2 旧砂性能

2.2 型砂性能

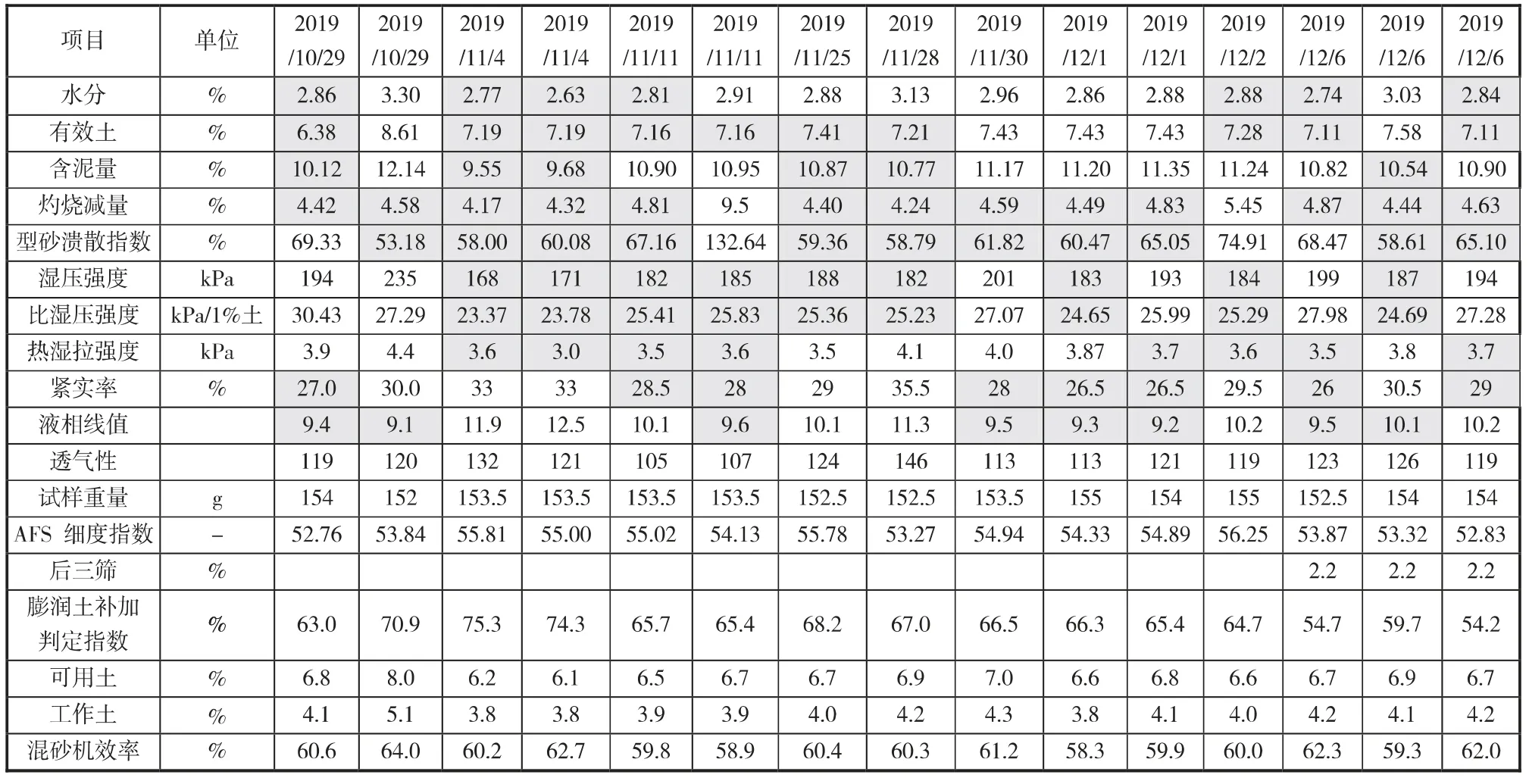

表3 为型砂性能检测结果。可以看出,由于型砂的含泥量和有效土波动大,导致型砂性能的波动也大,灰色区域表示该性能小于平均值。

2.3 粉尘加入量对型砂性能的影响

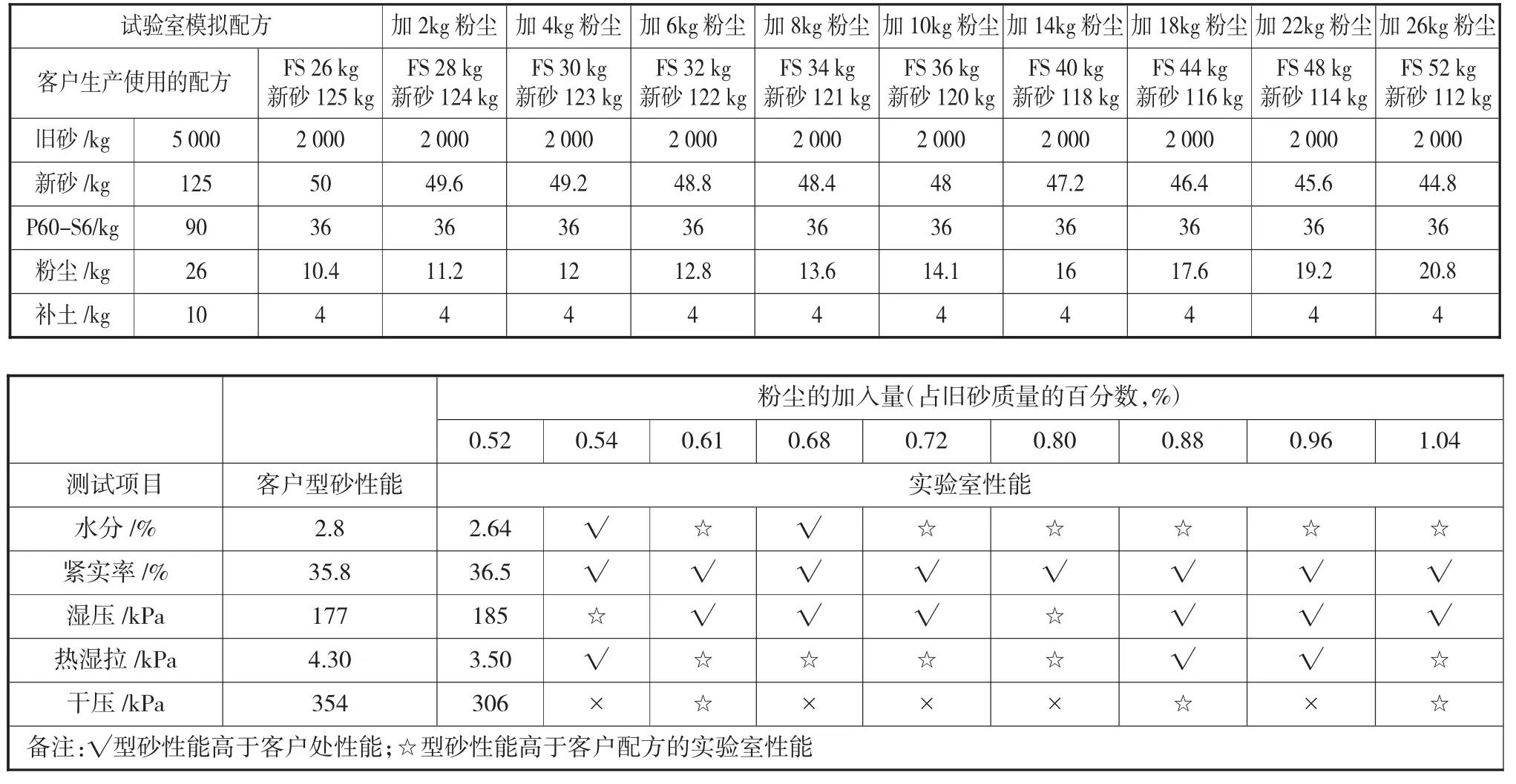

为了稳定型砂性能,根据客户提供的生产用砂配方,在实验室模拟了粉尘加入量对型砂性能的影响。模拟实验结果见表4.

从表4 可以看出,粉尘加入量为旧砂质量的1%时,型砂的各项性能也能满足要求[9]。

3 含泥量对铸件质量的影响

含泥量稳定是型砂水分稳定的保障,能减少铸件产生砂眼和夹砂的风险[10]。含泥量过低,型砂的保水物质含量低,型砂在输送过程中和待浇注前水份损失快,容易产生砂眼缺陷,再者,由于含泥量低,型砂容易产生膨胀类缺陷;型砂含泥量过高,型砂的透气性低,耐火度低,生产的铸件容易产生气孔和粘砂缺陷。

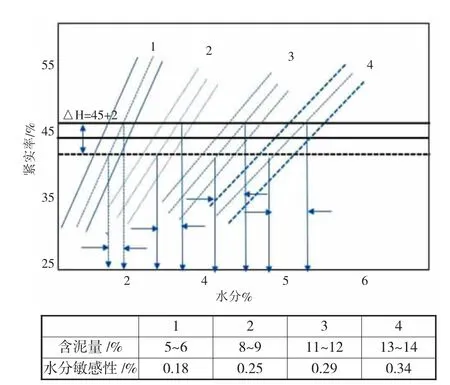

如:GMC 生产雪佛兰缸体型砂的含泥量为9%[11]~11%[12].Hofmann 调查欧洲四家铸造厂气冲造型用型砂分别为12.7%,13.5%,14.5%和15.5%.德国Meinheim 的John Deere 工厂的三种型砂含泥量的控制指标分别为10.0%~12.5%、11.0%~13.0%和11.0%~13.5%;Luitpold 铸造厂生产大众汽缸体型砂为12%~13.5%[13];日本三菱自动车的SPO 线型砂管理标准规定含泥量为12%~14%等[1]。大多铸造厂采用高密度造型生产铸件时,型砂含泥量控制指标要求在9%~13%之间。从图1 可以看出,含泥量越高,达到相同紧实率的水份范围越广,说明型砂的保水性越好,铸件产生砂眼的倾向越小。

从图2 可以看出,型砂的高温强度,干拉强度,热湿拉强度,热抗压强度,湿压强度等均与型砂水份有关。其中,热湿拉强度和湿压强度受水份的影响最大,一般随型砂水份的增高而降低。通过补加粉尘稳定型砂水份是生产高质量铸件的关键控制手段之一。

表3 型砂性能[6]

表4 试验室模拟配方及型砂性能

图1 含泥量与水分敏感性的关系[14]

4 成本分析

根据经验,每回用2 kg 合格粉尘可以降低1 kg混配粉耗量(或0.6 kg 膨润土和0.4 kg 煤粉),某铸造厂每碾混6 000 kg 旧砂,每碾粉尘加入量为22 kg,每碾节约11 kg 混配粉,混配粉单价为含税14 元/kg,按每天单班100 碾计算,月产天数为22 天,则月节约混配成本为33 880 元,每年节约40 余万。

5 结论

图2 浇注过程中型砂受热示意图[15]

1)有效成分大于50%,铁粉含量小于1%,水份低于6%的粉尘定义为合格粉尘;

2)利用合格的粉尘能稳定型砂水分[16],减少铸件因水分波动产生的砂眼和夹砂缺陷;

3)合理利用粉尘能降低铸件的生产成本[17],降低固废处理费用,能推进铸件绿色化。