盖包球化的生产试验与推广应用

裴柯兴

(榆次区液压机电设计研究院,山西晋中030600)

盖包球化的生产试验与推广应用

裴柯兴

(榆次区液压机电设计研究院,山西晋中030600)

通过对提高铸铁组织强度机理的分析和球状石墨生成基本条件的简述,对球墨铸铁的几种生产工艺进行了对比分析。通过盖包球化生产试验,验证了盖包球化在环境保护、节能降耗和稳定产品质量方面的积极作用。指出与喂丝球化比较,盖包球化投资小,环境污染小,特别是镁的吸收率远高于喂丝球化,其生产工艺的经济性也好于喂丝球化。生产习惯是盖包推广的最大阻力,高层决心决定工艺推广的成败。

球墨铸铁;球化处理;盖包球化

铸铁是一种多组元的含碳量较高的铁碳合金。石墨的形态对铸铁的机械性能影响非常大。当石墨为粗大的片状石墨时,铸铁的机械性能必然较低。当石墨形态为细小的球状石墨时,由于石墨对基体组织的割裂作用大幅度下降,铸铁的强度也因此较高。这种具有球状石墨的铸铁叫做球墨铸铁。

1 球状石墨生成的基本条件

球状石墨生成的机理还在探讨中,但其生成的基本条件大体上意见是一致的。就是通过镁元素的脱硫脱氧,并保证镁元素在铁水中的残余量时,可以保证球状石墨的生成。球铁的生产工艺基本上可以看作是合金元素镁与铁水的一个有效反应过程。

2 几种球化方式的应用及特点

1)冲入法:最常用、最简便、投资最小的一种球化方式,缺点是镁元素的吸收率低、粉尘较大。

2)喂丝球化法:投资较大,略麻烦,比冲入法略为环保和经济。

3)压力加镁法:球化反应剧烈,投资较大,也最经济。适应于多次进行的每次球化铁水量较大(一般在2 t以上)的球铁生产,如大中型球铁离心管的生产。

3 盖包球化的生产试验

改进简便实用的冲入球化方式是大部分企业的首选方式,盖包球化生产工艺就是对冲入法球化生产工艺的一个有效改进。近3年来,笔者在临汾、晋城以及河南等地对盖包球化进行了试验和推广应用,在河南某企业同日分别用冲入法、喂丝球化法、盖包球化法生产同一种产品,进行了工艺对比试验。

3.1 盖包处理过程

1)装包:包底装6-2球化剂,011、012两包合金加入量0.9%,013、014两包合金加入量0.85%,015、016两包合金加入量0.8%,球化剂上覆盖75硅铁2.5 kg,覆盖半铲球铁铁屑,用平冲压实,上边覆盖少许除渣剂。

2)将处理包包盖盖严,对照出铁槽,找准位置,将处理包挂在炉前,等待球化。

3)测量出炉温度,温度合格出炉,出铁量500kg.

4)出铁后将处理包从炉前取下,打开包盖,扒渣一次,取样检测处理后铁液成分,将包盖盖严,用叉车转运至浇注场地,等待浇注。

5)测量首箱温度,浇注铸件并测量末箱温度,取样检测处理后金相。

3.2 盖包球化生产试验记录比较

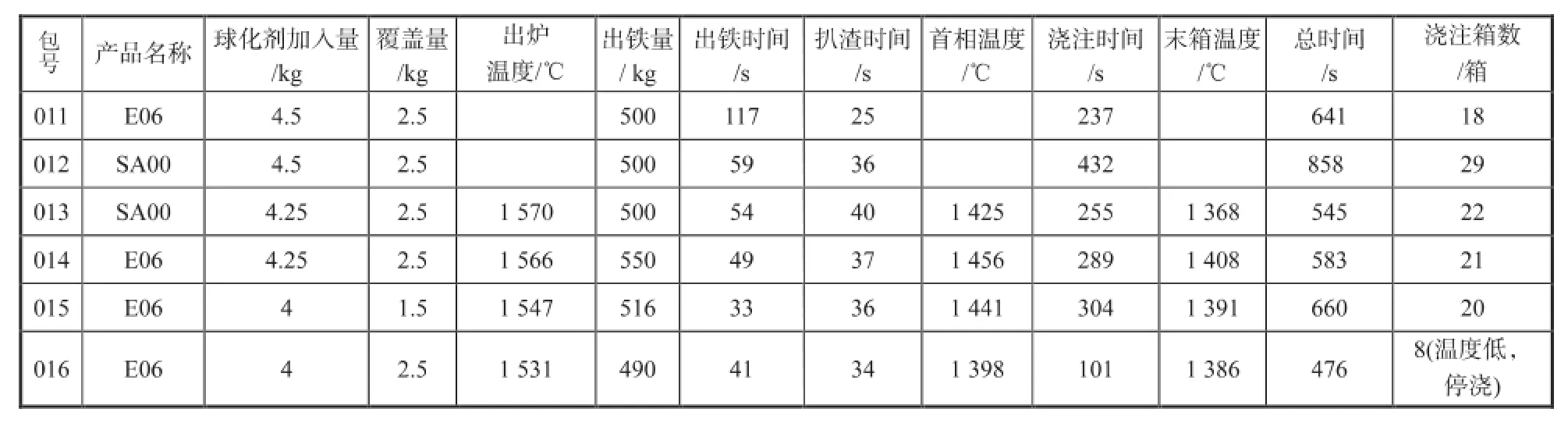

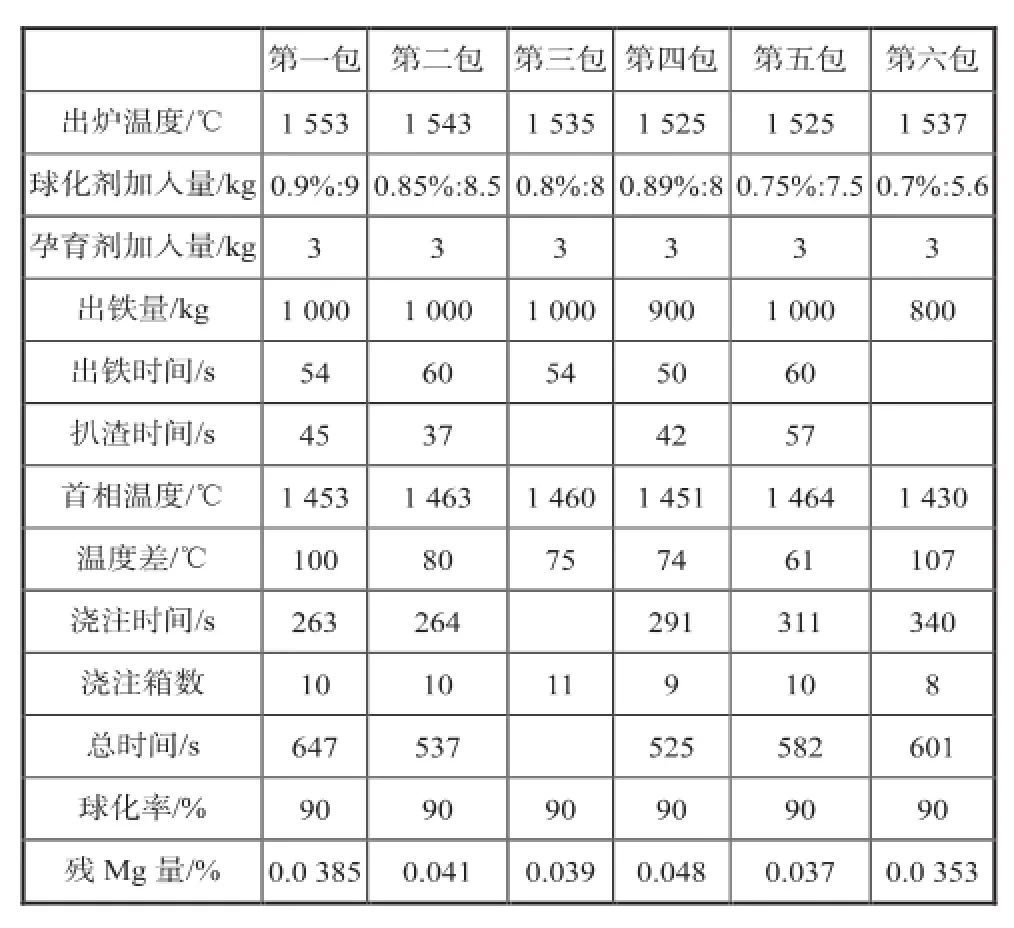

表1为盖包球化生产试验记录。

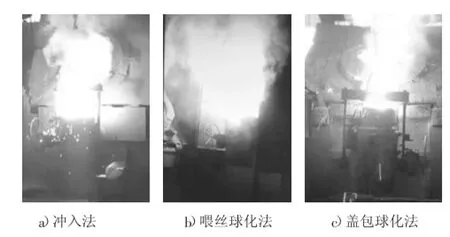

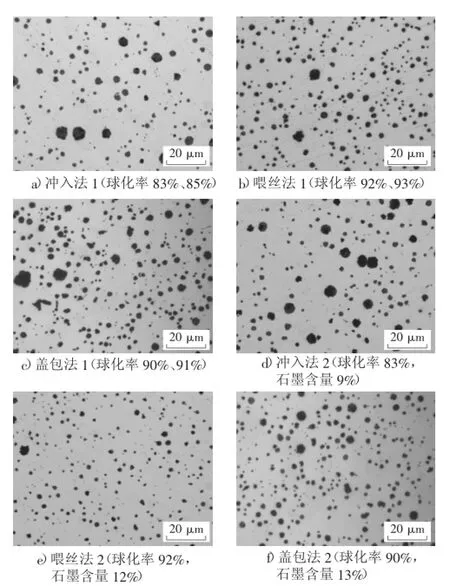

三种不同处理现场情况见图1.金相组织对比如图2.

3.3 三种球化方案比较分析

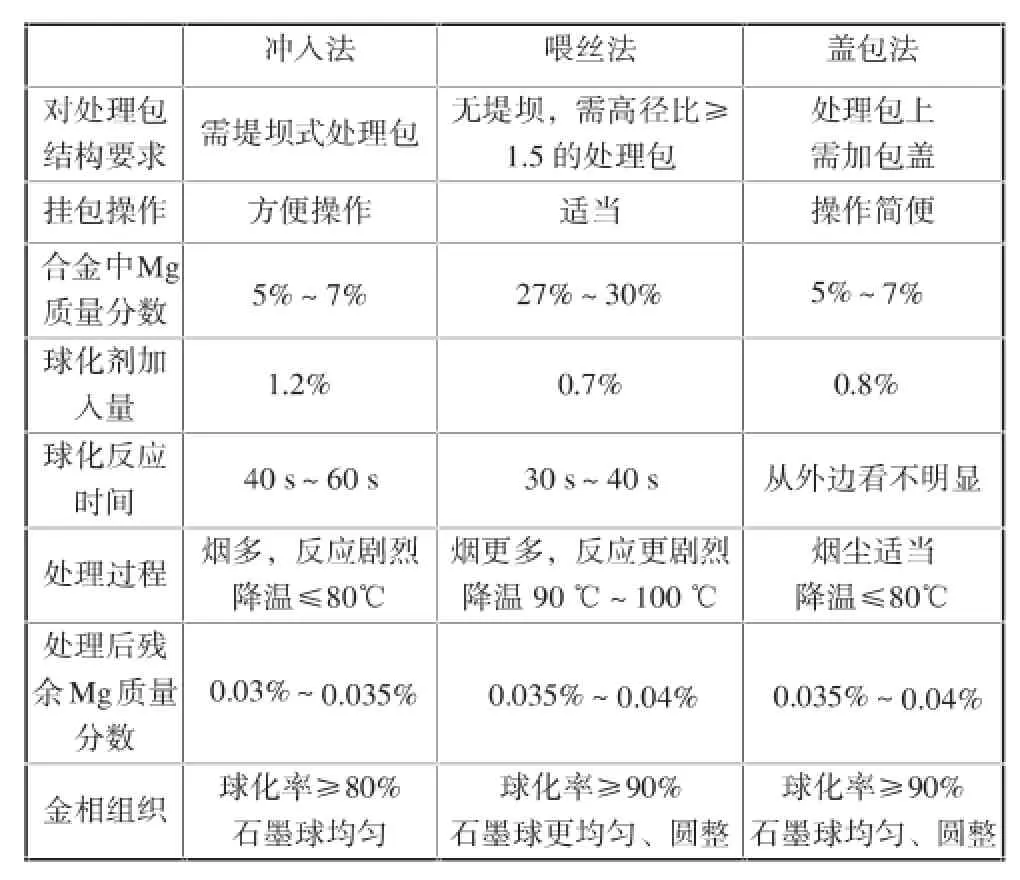

表2为三种方案工艺效果的对比。

3.4 盖包球化生产实际情况

随后继续在该厂进行盖包球化试验,4#炉试验6包,试制产品南汽桥壳762,材质590-10,包底加重稀土球化剂(FeSiMg8HRE3-Q),孕育剂加出铁槽内0.3%,开始处理,第6包处理完毕用时70 min.盖包球化生产试验记录见表3.从本次操作情况看,采用镁质量分数为8%的重稀土球化剂(FeSiMgHRE3-Q),加入0.7%仍可保证产品质量。计算镁的吸收率达80%~90%.

表1 盖包球化生产试验记录

图1 三种不同处理方法现场照片

图2 金相组织对比

表2 三种方案工艺效果对比

表3 盖包球化生产试验记录表

4 分析与总结

1)与冲入球化法比较,盖包球化不仅环境污染小,节约球化剂,并且由于盖包球化消除了冲入法操作中球化剂履盖的人为因素,镁的吸收率相对稳定,残镁含量波动小,球化质量稳定。

2)盖包球化需要开盖、盖盖,与冲入法比较,每包次需要增加40 s左右,快于喂丝球化,对生产效率影响甚微。

3)与喂丝球化比较,盖包球化投资小,环境污染小,特别是镁的吸收率远高于喂丝球化,球化成本比喂丝球化低约20元/t左右。

4)盖包方式有吊蓝式、回转式、杯盖分离式,还有固定式等,因企业的生产习惯而异。

5)包盖的耐火材料非常关键,使用好的耐火材料,不仅可有效降低包盖的维修频次,并且放铁孔尺寸稳定,生产工艺稳定。

6)原铁水含硫量的控制是盖包球化产品质量稳定的重要因素,一定要根据企业生产实际调整相关配比。

7)生产习惯是盖包推广的最大阻力,高层决心决定工艺推广的成败。

TG255

B

1674-6694(2015)05-0045-02

10.16666/j.cnki.issn1004-6178.2015.05.014

2015-09-07

裴柯兴(1962-),男,山西临汾人,高级工程师,长其从事铸造技术工作。