球墨铸铁件表面缺陷的形成机理及预防措施

郭新光,徐国强,张守全,王洪涛

(共享装备股份有限公司,宁夏银川750021)

球墨铸铁件表面缺陷的形成机理及预防措施

郭新光,徐国强,张守全,王洪涛

(共享装备股份有限公司,宁夏银川750021)

介绍了球墨铸铁件表面缺陷对铸件质量的影响、形成机理和预防措施,主要从浇注系统设计、熔炼与浇注、型砂、涂料等多个方面对形成表面缺陷的原因进行了详细的分析,并提出了相应的预防措施。

球墨铸铁;表面缺陷;形成机理

铸造是通过将液态金属浇入具有一定形状的空腔,金属凝固,而得到最终产品,但液态金属具有很强的化学反应活性,为与周围环境达到平衡,它会与其上方的气体和周围环境(铁水包,型砂,涂料等)发生反应,这些反应可能会导致液态金属凝固后在内部或表层存在一定缺陷,而表面缺陷尤为重要,其不但会影响产品的表面质量,还会影响材料的物理、化学和力学性能。

自从1984年发明球墨铸铁材料以来,由于其综合了钢铁材料的韧性和灰铁材料的铸造性能,而成为高性能复杂铁基铸件的最佳选择。相对于灰铸铁,球墨铸铁的生产工艺较为复杂,球化剂和孕育剂的种类、形式、加入的时机(温度、时间)等等因素会使材料的微观组织结构发生异常,导致性能不良,对铸件的材料品质产生巨大的影响。有研究表面球墨铸铁件表面的夹渣缺陷和变异组织将大大降低铸件的疲劳性能。由于球墨铸铁多用于耐压承载高端铸件上,其内部和表面缺陷受到极大的关注。本文将重点讨论球墨铸铁铸件表面缺陷的形成机理和预防办法。

1 球墨铸铁件表面缺陷形成机理分析

球墨铸铁件表面缺陷主要来自三个方面:一是浇注过程的造渣过程,形成氧化渣堆积在铸件表面;二是熔炼铁水品质差,铁水内熔炼渣较多,浇注后堆积在铸件表面;三是铁水与涂料及型砂内的有害元素发生反应,导致铁水品质退化,浇注后产生铸件表面缺陷。

另外从铸件表面缺陷内的结构分析,可以将表面缺陷分为两种:第一种是由物理原因导致的表面异常结构,这主要是由于液态金属内的夹杂移动、漂浮、粘结造成的;第二种是由于化学原因导致表面异常结构,主要由于物质间发生化学反应形成渣杂,或导致球化/孕育异常。现主要从以下方面对表面缺陷的形成机理进行分析。

1.1 铸件浇注系统设计

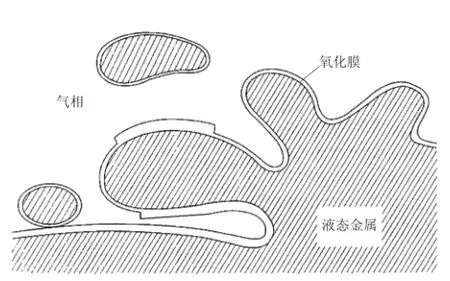

通常高温金属液体的表面并不是液态,而是肉眼难以观察到的氧化物固体薄膜。一旦金属液发生溃浪或飞溅,都将导致固体薄膜发生折卷进入金属液内,如图1所示。一方面两个固体氧化膜折叠形成叠膜形式线性缺陷,另一方面卷入金属液的气体也将与金属液发生反应形成氧化渣。浇注过程的以下几个方面均可以导致这种机制的发生。

1.1.1 内浇口流速过快

图1 浇注过程液相金属前沿形态示意图

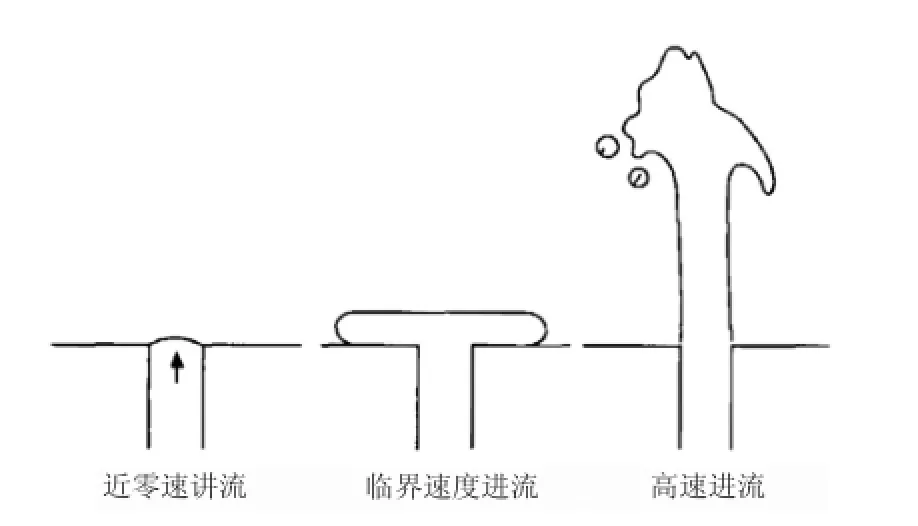

在液态金属进流过程中,在流速较低的条件下,固态氧化膜不断被撕裂,新的固态氧化膜不断形成,只要固态金属膜保持连续,就可以保证液态金属完美纯净。当内浇口进流速度提高,液相金属前沿高出液面较多,并在重力作用下回落,将形成飞溅和卷气,这已经通过计算机模拟得到了验证。进一步的研究表明,防止发生蘑菇状液相金属前沿的临界速度Vc与液相金属的表面张力γ和密度ρ有关,近似关系为:Vcrit=2(γ·g/ρ)1/4.计算表明,对于纯Fe,其临界进流速度为0.45 m/s.图2为不同内浇口流速液相金属前沿形态示意图。

图2 不同内浇口流速液相金属前沿形态示意图

1.1.2 浇注过程中造渣与挡渣

不合理的浇注系统设计将导致浇注过程中液态金属发生飞溅和卷气,尤其是在第一股铁水进入浇注系统和型腔时,发生的铁水飞溅,造成二次氧化造渣,而合理浇注系统设计可以将铁水平稳的引入铸件,并阻挡一部分渣杂。合理浇注系统设计必须满足三大原则:一是第一股铁水绝对不能进入铸件;二是浇注系统(包括直浇道,横浇道,内浇道)必须快速充满;三是内浇道口流速应尽量低。

首先是浇注系统的形式,浇注系统一般分为封闭式浇注系统和开放式浇注系统。封闭式浇注系统也称压力冲型浇注系统,其特点是内浇口为最小截面,即阻流截面,从横浇道的底部或中下部搭接。横浇道为窄高型,铁水流速低,渣杂有足够的时间上浮至横浇道顶部,并粘附在横浇道顶部,有较好的挡渣效果。开放式浇注系统的特点是直浇道为最小截面,即阻流截面,横浇道和内浇口的截面逐级放大。这种浇注系统的内浇口一般较低。当横浇道置于铸件底部以下时可以保证横浇道快速充满,但当横浇道置于分型面时,必须将内浇口从横浇道顶部搭接出来,否则可能导致横浇道无法快速充满。这种浇注系统挡渣效果稍差,不过可以结合过滤网的合理布置,增加挡渣效果。由于球墨铸铁含有残余Mg,更容易通过紊流、卷气造渣。横浇道设计要讲究快速充满排出气体,稳定流动利于渣子上浮,因此球墨铸铁件一般采用开放式浇注系统,内浇口流速一般控制在1 m/s以内。

另外在浇注系统设计时还应该从以下几个方面注意较少飞溅和紊流:一是应在直浇道底部设置直浇道窝,避免铁水持续冲砂和飞溅;二是开放式浇注系统应在横浇道上设置阻流断面,以便直浇道快速充满;三是应保证第一个内浇口与直浇道的距离,以易于渣杂上浮;四是浇注系统要设计合理的圆角过渡,以利于铁水流动。

1.2 熔炼与浇注

熔炼的质量和工艺决定了液态金属的品质,而浇注决定了水口杯/盆内液态金属的品质。提高液态金属的品质是控制铸件夹渣和表面缺陷质量的前提条件。

1.2.1 原材料及熔炼方法

原材料表面的氧化层在一定条件下可以进入铸件,并导致铸件表面缺陷夹渣,这主要与熔炼方式及熔炉结构有关。冲天炉提供了一种经典的热对流方式,预热的配料逐渐下沉,同时熔炼炉渣铸件上浮,产生一种冶金效果,同时使液态金属与熔渣分离。而电炉熔炼则没有冶金过程,所以熔渣主要从控制原材料方面入手,1)所有原材料必须先除锈,避免带入熔渣;2)必须设置合适的加料顺序,尽量减小熔炼过程氧化。由于环境和成本方面的考虑,电炉熔炼正在逐渐取代传统的冲天炉熔炼,冲天炉和电炉在熔炼方面各有优缺点。中国农业机械化科学研究院张伯明教授对冲天炉的优点给予了充分肯定,尤其是新一代热风冲天炉,其排放和能耗都可以满足国家标准,电炉和冲天炉都是熔炼好设备,应该从熔炼金属的质量要求和企业的实际生产出发综合考虑选择熔炼设备。

1.2.2 浇注方法

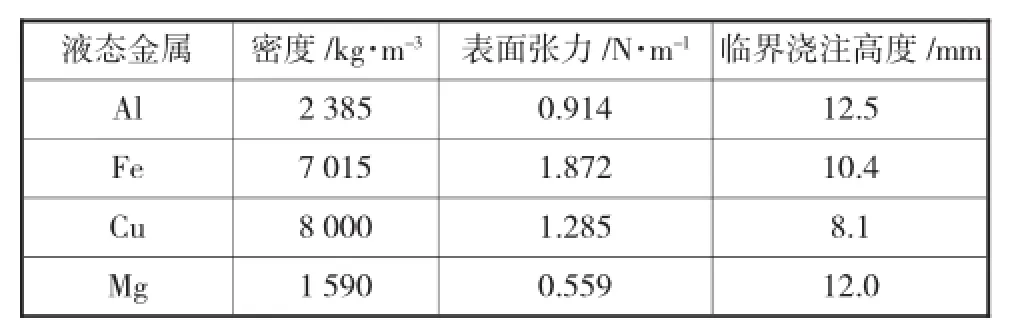

液态金属在浇注过程中,金属液流表面氧化太快,以至于液流表面会形成一个氧化物薄壳管道,此管道可隔绝空气与液态金属。但是浇注高度太高将会破坏这个保护管道。1928年的一项专利对液态镁金属的浇注高度进行描述,要求浇包距离浇口杯越近越好,并且浇包尽可能固定以保持氧化物薄壳管道的连续性。这在其他金属中也同样存在,如果液态金属的浇注高度过高,金属流与氧化物薄壳壁的剪切力将增大,剪切力有可能撕碎氧化物薄壳,并进入铸件,而液流表面又重新形成氧化物壳,并再次被撕碎,周而复始,从而产生较多氧化夹杂。这些夹杂由于密度较小,通常会漂浮至铸件的表面,导致形成表面变异结构。表1为几种液态纯金属的表面张力及临界浇注高度。

表1 几种液态纯金属的表面张力及临界浇注高度

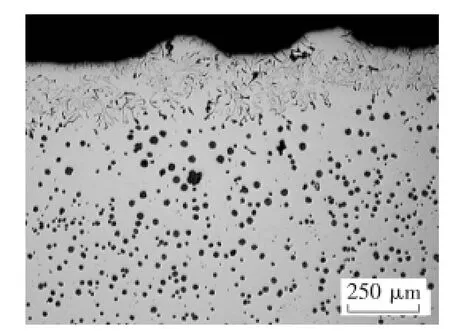

1.3 铸造用型砂

除了由于原铁水内的渣杂和浇注设计导致型内二次造渣上浮至表面导致表面结构发生变异以外,还有一种现象是表面石墨退化,形成蠕虫状或片状石墨,如图3所示。对于不同壁厚的铸件和不同的冷却速度,表面石墨退化层的厚度约为0.1 mm~3 mm,对于特殊结构位置可能会更多。在加工面上的缺陷会被加工去除,但这些缺陷在非加工面依然存在,片状石墨相当于一个缺口,在疲劳加载时会大大降低材料的疲劳性能。

这种缺陷的发生主要与造型材料内的S含量有关。造型材料内的S将扩散并溶于铁水中,与铁水内的Mg发生反应,形成MgS,造成自由Mg的消耗,从而导致靠近铸型表层的铁水内Mg含量降低,当w(Mg)<0.015%时,将导致球化不足,石墨保持片状,凝固形成含片状石墨的组织结构。另外型腔内大量存在的O2也会溶于铁水并与铁水内的Mg发生反应形成MgO,这同样会导致铁水内的自由Mg含量不足导致形成片状石墨。造型材料内的S主要来自于冷自硬树脂。

有研究者对呋喃树脂自硬砂进行研究后建议对甲苯磺酸基固化剂应尽量少使用,或与膦酸混合使用。对再生砂进行深入研究后建议壁厚小于25mm的铸件,型砂内的S的质量分数应控制在0.15%以下,壁厚在25 mm到75 mm之间的,型砂内的S的质量分数应控制在0.07%以下。

图3 球墨铸铁表面石墨退化层金相

除了S和O2,型砂内其他有害元素也有可能扩散至铁水内形成渣杂,另外有研究表明SiO2与Mg可以发生反应,SiO2+2Mg=Si+2MgO2导致自由Mg消耗。

总之,砂型内的S含量是导致发生表面石墨形态退化的主要原因,虽然增加球化剂量有所帮助,但仍然不足以补偿S导致的消耗。

1.4 涂料

涂料施涂与砂型表面用于隔离高温铁水,涂料是与高温铁水直接接触的辅材。涂料的主要成分有溶剂、骨料和有机黏合剂,在使用过程中,溶剂经过干燥就完全被去除,有机黏合剂的主要有C、H、O、N组成,在高温下被烧损,主要起到隔绝作用的是涂料中骨料。

常规涂料中使用的骨料主要有SiO2、Al2O3、FeO、MgO、ZrO2和石墨,这些涂料骨材的耐火度都在1 500℃以上,可以满足铸铁的熔炼浇注。由于SiO可以与Mg发生反应导致自由Mg消耗,所以骨料含SiO2较多的涂料不宜用于球墨铸铁铸件砂型使用。其他种类骨料不会产生类似问题,特别是MgO,有多位研究者提到含有MgO的涂料对于改善球墨铸铁表面石墨退化的问题有较好的效果,另外也有铸造涂料供应商声称研发成功一种含Mg的球墨铸铁专用涂料可以解决球墨铸铁表面石墨退化的问题,对此笔者未进行验证。

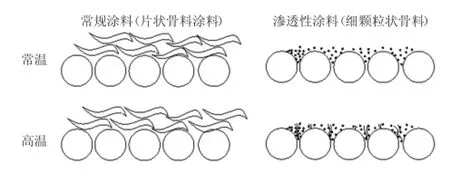

涂料的一个重要作用是隔离铁水与型砂,这种隔离作用由于涂料中骨料形态的不同而效果不同。这主要是由于涂料与型砂在高温下的受热膨胀系数不同导致。涂料骨料的热膨胀系数很小,在高温下基本不发生膨胀,而回用石英砂的膨胀系数约为0.7%,而新石英砂由于会发生相变,膨胀系数可达1.9%左右,因此在高温条件下涂料将收到来自型砂的张应力,对于骨料为片层状的涂料,堆叠的片层将发生重新排布,而对于细微颗粒的渗透性涂料,将形成微裂纹,如图4所示。

图4 不同涂料在常温、高温下的覆盖形态示意图

由于涂料不同的开裂状况,导致涂料对形成表面缺陷的影响也不同。片状骨料涂料可以通过重新排布适应砂型的膨胀,在高温条件下形成密实的烧结层,可以较好的阻碍S元素向铁水内的扩散,有利于减弱表面的石墨退化和渣杂;而渗透性涂料在高温下由于砂型膨胀形成大量微裂纹,这些微裂纹可以作为扩散的快速通道,不能有效阻碍S元素的扩散,故不能有效减弱表面变异结构层。

综上所述,铸铁件的表面缺陷主要是由于原液态金属渣杂上浮至铸件表面和型砂内的S含量过高导致的表面球化不良;而浇注系统、浇注工艺和涂料不是其主要原因,但也会给对表面缺陷产生一定的影响。

2 球墨铸铁表面缺陷的预防办法

根据以上的分析,预防或减弱铸件表面缺陷可以从以下几个方面着手。

1)应保证液态金属的洁净,在浇注前及时去除表面的氧化物和渣杂等,避免铁水渣杂进入铸件。

2)应设计合理的浇注系统,保证液态金属慢速平稳的进入铸件,防止由于卷气,飞溅导致的型内氧化造成的夹渣。

3)应该选用合适的铸造用型砂黏合剂和催化剂,必须尽量减低型砂中的S含量,从根本上解决液态金属中自由Mg的消耗问题,解决表面石墨变异。

4)应该选用阻碍性较好的片状骨料的涂料,阻碍型砂内S元素的扩散,有利于减弱表面石墨变异。

3 结论

通过对球墨铸铁常见的表面缺陷的组织结构和组成的简要分析,从多个角度研究了表面缺陷的形成原因和机理。

1)型砂中的S元素容易扩散至液态金属中,与自由Mg元素形成MgS渣,导致自由Mg元素的消耗,自由Mg元素是石墨球形转变决定元素,自由Mg元素的消耗是导致表面发生石墨变异的最为主要的因素,必须将型砂内的S质量分数控制在0.15%以下。

2)原液态金属中的渣杂必须提前去除,这些渣杂容易进入铸件并上浮至铸件浇注方向的上表面,形成表面结构的变异。

3)浇注系统的设计必须要保证液态金属平稳慢速进入铸件,避免浇注过程二次造渣,浇注系统设计合理挡渣结构,有利于减少渣杂进入铸件。

4)原材料的选用和熔炼方法对原液态金属中渣杂控制有较大的影响,合理的冶金过程有利于减少渣杂,而电炉熔炼必须对原材料进行严格的控制,浇注工艺也必须尽量减少氧化和造渣的可能。

5)涂料的合理选用可以在一定程度上阻碍S元素的扩散,有利于减弱由于自由Mg的消耗导致的石墨变异。

[1]刘增林.铸铁件浇注系统撇渣能力的探讨[J].现代铸铁,2014(06):58-61.

[2]张守全,徐国强,林艳茹.灰铸铁感应电炉熔炼与冲天炉熔炼的差异[J].铸造设备与工艺,2013(5):1-3.

[3]黄天佑.铸造手册“造型材料”[M].北京:机械工业出版社,2002.

Surface Defects Formation Mechanism of Ductile Iron Casting and Prevention Measures

GUO Xin-guang,XU Guo-qiang,ZHANG Shou-quan,WANG Hong-tao

(Kocel Machinery Co.Limited,Yinchuan 750021,China)

This article introduced the effect of ductile iron casting surface defects on the casting quality,formation mechanism and prevention measures.The causes of surface defect were studied in detail based on the gating system,melting and pouring process,molding sand,coating and so on.

ductile iron,surface fault,formation mechanism

TG245

A

1674-6694(2015)05-0047-04

10.16666/j.cnki.issn1004-6178.2015.05.015

2015-03-13

郭新光(1976-),男,青海平安人,工程师,从事质量检验、质量管理工作。。