小型薄壁钛合金铸件低成本精密铸造技术

叶文辉,王兰芳

(宝钛集团精铸厂,陕西宝鸡721014)

小型薄壁钛合金铸件低成本精密铸造技术

叶文辉,王兰芳

(宝钛集团精铸厂,陕西宝鸡721014)

当前钛精密铸造技术比较多,但生产成本较高,急需找到一种低成本钛精密铸造技术,来降低生产成本扩大钛铸件使用范围。本文通过实验,找到了一种针对小型薄壁钛合金铸件新的低成本制壳工艺,实验结果生产的铸件能完全满足客户需求。

熔模铸造;精密铸造;硅溶胶

熔模铸造也称失蜡铸造,包括射蜡、修蜡、组树、沾浆、熔蜡、浇铸、后处理等工序。这种方法生产的铸件,表面光洁度高、尺寸精确。同其他铸造方法和零件成形方法相比较,熔模铸造有以下基本特点:铸件尺寸精度高、表面光洁度高;可铸造形状复杂的铸件;可单件生产或批量生产;可以提高金属材料的利用率;铸件加工费用低;技术适应性强。

钛熔模精密铸造起源于20世纪50年代的美国,经过60多年的发展,技术已经相当成熟,并且向薄壁、复杂和整体化方面发展[1]。迄今为止,在铸钛工业上使用过的和目前正在使用的钛和钛合金熔模精密铸造的铸型系统有:熔模石墨型壳、钨面层陶瓷型壳、氧化物陶瓷型壳、热解炭沉积熔模型壳。它们之间的差别在于面层使用的耐火填料和撒砂以及黏结剂不同,而工艺流程基本上是一样的。其中工艺最成熟并且被广泛使用的铸型系统是氧化物陶瓷型壳。但氧化陶瓷型壳比较昂贵,生产成本高,浆料对环境要求高。

本文针对小型薄壁钛合金铸件研究其铸造技术,通过实验,试图找到一种低成本小型薄壁钛合金铸件的生产方法。

1 蜡模和模组的制备

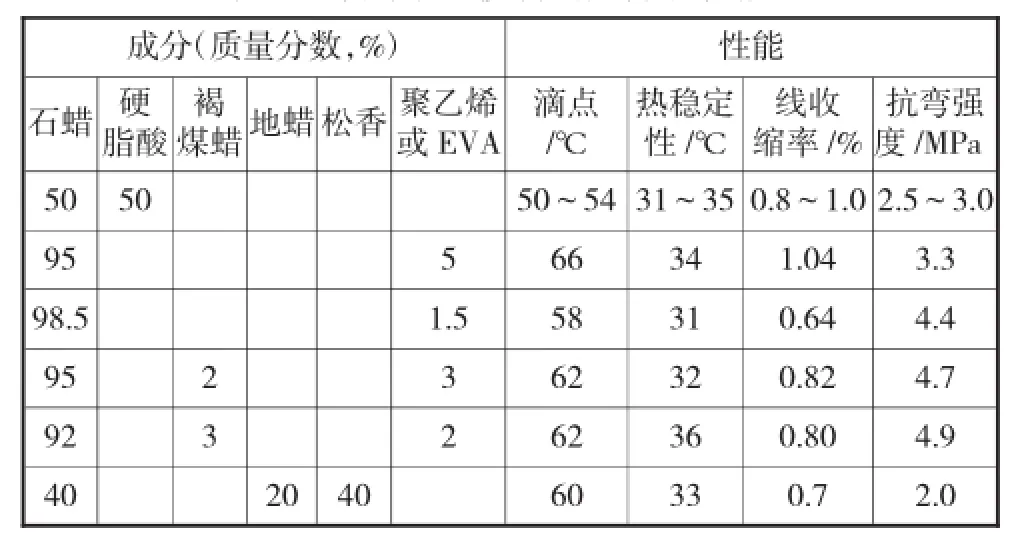

该型壳系统采用的蜡料必须是钛和钛合金精铸专用蜡料。模料中的灰分质量分数应<0.02%,模料线收缩率一般应小于1.0%,目前国内外优质模料线收缩率一般控制在0.3%~0.5%以内。表1为常用蜡基模料的成分和性能。

表1 常用蜡基模料的成分和性能

蜡模和模组表面清洁度要求比较高,表面上不得有油污、焊接的焦渣、尘埃等,表面应平整光滑,不能有裂纹、皱折、针孔等,上述缺陷的存在会影响到随后做出型壳和铸件的质量。

2 涂料浆的组分和配制

2.1 对制壳材料的要求

在制壳过程中,制壳材料的质量非常重要。

1)具有高的耐火温度的制壳材料可以确保铸造出的铸件表面质量高。

2)制壳材料具有足够的惰性可以减少金属液和模型材料的反应。

3)型壳具有足够的物理强度可以确保在生产过程中好操作。

4)型壳具有足够的热强度以便能承受金属液的冲击。

5)制壳材料具有好的尺寸稳定性可以提高铸件精度。

2.2 耐火填料的选择

到目前为止,可以直接和液态钛接触的氧化物有:ZrO2、CaO、Y2O3、ThO2及其他一些稀土氧化物等[2]。其中,ThO2具有放射性不能使用。氧化钙虽然相对于熔融钛是稳定的,但其工艺性不好,容易吸潮,阻碍了它的应用。而氧化钇价格昂贵,所以本实验选用氧化锆和氧化锆砂为耐火填料。

2.3 黏结剂的选择

选择好惰性的耐高温的粉料以后,接下来要选择合适的黏结剂以便把这些材料粘结起来。现有的黏结剂有锆溶胶、钇溶胶、铝溶胶和硅溶胶等,说到钛及钛合金精密铸造很容易让人想到必须使用锆溶胶、钇溶胶来作为黏结剂。但是,用硅溶胶作为黏结剂也有自己的优点在钛及钛合金精密铸造过程中不一定需要被替换。

硅溶胶的优点:

(1)可用于铸造的硅溶胶相对于锆溶胶、钇溶胶储量和产量非常大,容易取材。

(2)在干燥过程中,硅溶胶脱水聚合产生了羧基,通过这种聚合把型壳材料粘结在一起,脱水反应不可逆。由于这一点使得硅溶胶被广泛使用。这个机理和其他黏结剂反应机理不一样。其他黏结剂干燥过程中没有羧基的形成。干燥过程中,黏结机理只是由于发生硬化反应产生粘结。这样的型壳容易重溶,造成壳层从模形上脱落。

硅溶胶的缺点:

熔融的钛容易同二氧化硅发生反应,但是这个影响可以通过减少硅溶胶里面二氧化硅的浓度来削弱,更简便的方法是通过减小黏接剂中二氧化硅胶粒的粒径来消除这种影响。

2.4 涂料浆的配制

本工艺采用硅溶胶作黏结剂,氧化锆作为耐火材料。下面为浆料的具体配比(质量分数):

氧化锆:75%~85%(325目氧化锆粉);

硅溶胶黏结剂:15%~25%(二氧化硅含量18%);

塑化剂:2%;

消泡剂:0.2%;

润湿剂:0.5%.

面浆的加料顺序依次为黏结剂、耐火材料粉、微量添加剂。面浆需在室温下搅拌2 h以上,后经1 h的回性即可使用。

沾浆时沾浆要均匀,模组凹角之处,要用压缩空气吹,防止涂挂不上或涂挂不匀。撒砂采用氧化锆砂进行淋砂,这样撒砂均匀、动量小、不易击碎蜡模。

邻面层耐火材料采用主要成分为ZrO2.SiO2的锆英粉和砂。背层采用硅溶胶作为黏结剂,采用马来粉和砂作为耐火材料。

面层及邻面层的干燥时间均为12 h~24 h,温度为20℃~25℃,相对湿度不小于6%,背层的干燥时间为4 h~8 h,温度为20℃~25℃,相对湿度40%~50%之间。

3 脱蜡和焙烧

氧化物陶瓷型壳的脱蜡一般采用高压釜蒸气脱蜡,通常根据型壳大小来设置脱蜡压力和脱蜡时间。

焙烧对型壳的强度影响比较大。如果焙烧温度过低或焙烧时间太短,都会使耐火材料因没有完全烧结而造成型壳强度降低。

焙烧温度1 050℃,保温2 h~4 h,冷却后再出炉。

在所有的制壳工艺参数中,对型壳质量并最终对铸件质量影响较大的有:面浆的成分和脱蜡及焙烧环节的工艺参数。

4 型壳的浇注

高温焙烧过的型壳最好能在24 h内浇注;如果不能及时浇注,应存放到真空储存箱内或加热到80℃~100℃的干燥箱内。浇注是在真空电弧凝壳炉内进行,可根据需要选择重力浇注或离心浇注。

5 铸件酸洗

铸造出的铸件经过清砂、去除浇冒口系统等工序后,表面耐火材料已经基本除去,但钛与耐火材料发生反应产生的反应层还没有除去,需要进一步通过酸洗,以除去表面污染层。

酸洗到要求的尺寸后,用清水进行冲洗。整个酸洗过程要求严格控制酸洗温度和酸洗重量,保证完全去除污染层。

Low-cost Precision Casting Technology of Small Thin-wall Titanium Alloy Casting

YE Wen-hui,WANG Lan-fang

(Baotai Group Precision Casting Factory,Baoji Shanxi 721014,China)

At present there are more titanium precision casting technologies.But its high production cost limited the titanium casting application field.Through experiments,a low cost shell technology for the small and thin-wall titanium alloy casting was developed,thus produced castings could fully meet customer needs.

investment casting,precision casting,silica solution

6 实验结果讨论

TG249

A

1674-6694(2015)05-0012-02

10.16666/j.cnki.issn1004-6178.2015.05.003

2015-06-23

叶文辉(1978-),男,陕西丹凤人,硕士,工程师,主要从事钛合金精密铸造工艺研究。