主轴承盖类产品铸造工艺方法研究

马 林

(共享装备有限公司,宁夏银川750021)

主轴承盖类产品铸造工艺方法研究

马 林

(共享装备有限公司,宁夏银川750021)

通过对三种不同工艺方法进行充型凝固模拟分析、研究,结合现场生产验证,得出主轴承盖类产品最佳生产方案。

主轴承盖;模数;顺序凝固;工艺方案

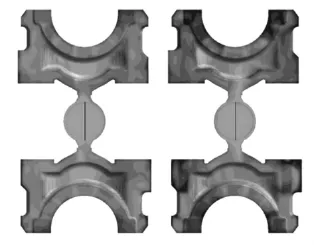

主轴承盖是内燃发动机上的重要部件,圆弧内面即轴承座用于安装轴瓦,两侧螺栓孔用于通过螺栓将曲轴、主轴承盖和机体连接,主轴承盖主要承受爆发压力以及往复惯性力作用,常用材质为GJS-500-7 EN 1563,一般尺寸精度要求CT9级,VI型石墨、球化率≥90%,抗拉强度≥500 MPa、延伸率≥7%,无损检测UT1级,MT2级。铸件结构见图1.

图1 铸件结构图(正反面)

1 铸造工艺方法研究

结合图2铸件结构区域划分图,轴承座(1#)及两侧螺栓孔处(2#、3#)壁厚105 mm,中间区域壁厚40 mm,总体壁厚差异大。又壁厚区域属于受力区域,金相组织、性能要求高,一般NDT要求零缺陷。但中间区域壁厚相对较小,通过模数计算和充型凝固模拟验证,很难通过此区域对轴承座、螺栓孔或肩膀头区域(4#)进行补缩。因此,缩松问题是该类产品生产的最大难题。通过对比、分析几种工艺方案的优缺点,得出最佳生产方案。

图2 铸件结构区域划分图

1.1 方案一

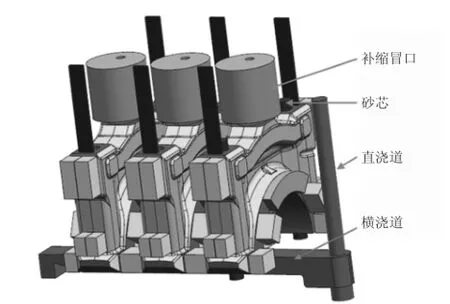

采用组芯方式,立着浇注,从轴承座中间进流,两侧螺栓孔壁厚区域采用冷铁激冷,肩膀头位置放置发热冒口进行补缩,螺栓孔由芯子带出,具体方案见图3,凝固结果见图4,其中白色代表致密金属,深灰色是冷铁,从图中可以看出缩孔缩松都集中在冒口处。

图3 方案一工艺简图

图4 工艺方案一的凝固结果图

1.1.1 方案一的优点

1)两侧螺栓孔可直接由芯子带出,孔的垂直度和定位尺寸能够保证,减少后序加工,生产效率高;

2)充型完成后,能够形成一定温度场梯度,即越接近冒口区域,温度越高,有利于实现顺序凝固,利于补缩(见图5),其中颜色越亮(浅)代表该区域温度越高;

3)浇注系统采用底返式,比例1:2:3.5,可使内浇口流速缓慢,充型平稳,无紊流。

图5 工艺方案一铸件凝固温度场梯度图

1.1.2 方案一的缺点

1)在充型过程中,铁水中的Mg元素会与空气中的氧气反应产生渣子,这些渣子在上浮至液面上方,最后聚集在肩膀头两侧斜面处,使得铸件很难满足MT1级要求,需要对表面进行打磨处理。且该区域承力,若铁水质量出现波动,则很可能导致铸件该区域组织、性能不合,装机后可能发生断裂,使用风险较大;

2)该方案每个铸件需要一个单独的补缩冒口,导致工艺出品率较低,不适合大批量生产。

1.2 工艺方案二

采用水平放置浇注,从肩膀头位置进流,壁厚区域放置冷铁激冷,用热冒口进行补缩,螺栓孔由芯子带出,具体方案见图6,凝固结果见图7,其中深色代表缩孔和缩松,白色代表致密金属,从图7可以看出缩孔缩松位置主要集中在浇冒口处。

图6 工艺方案二

图7 工艺方案二凝固结果图

1.2.1 方案二的优点

1)两侧螺栓孔由芯子带出,减少后序加工,生产效率高;

2)充型完成后能够形成温度梯度,即冒口里面金属液温度最高,距离冒口越远温度越低,利于补缩如图8,其中颜色越亮(浅)代表该区域温度越高。

3)浇注过程中产生的微小渣子分散于铸件上顶面,MT1级可满足;

4)一个冒口同时补缩两个铸件,工艺出品率高。

1.2.2 方案二的缺点

图8 工艺方案二铸件凝固温度场梯度图

1)两侧螺栓孔芯子中间变形,导致局部加工量小或加工黑皮;

2)为了形成一定的补缩通道,需要在两侧螺栓孔部位放置大量冷铁,现场操作复杂,且不好控制。

1.3 方案三

无冷铁铸造,采用开放式浇注系统,比例1:2:3,快速、水平浇注,在两侧螺栓孔位置直接放置补缩冒口进行补缩,内浇口开设于螺栓孔和肩膀头位置,具体方案见图9,铸件凝固图如图10.其中深色代表缩孔和缩松,白色代表致密金属。

图9 工艺方案三

图10 工艺方案三铸件凝固结果图

1.3.1 方案三的优点

1)无冷铁,操作简单;

2)通过放大内浇口截面积降低内浇口流速,当流速<0.5 m/s时充型平稳;

3)浇注过程中产生的渣子上浮至液面处,充型后期大部分都进入补缩冒口中,铸件表面质量好;

4)实际生产的铸件UT零缺陷,MT1级。

1.3.2 方案三的缺点

1)工艺出品率底,生产成本高;

2)铸件放置冒口区域需要进行打磨,清理量大;

3)两侧螺栓孔需要后序加工,生产周期长。

对以上三种方案生产的铸件均进行了现场生产验证和解剖,具体检测结果如表1所示,如图11所示为方案三生产的铸件。

表1 各方案生产的铸件检测结果

图11 方案三生产的铸件

2 结束语

通过对比主轴承盖类产品的不同工艺方法,结合现场实际生产验证,采用无冷铁铸造方法可实现铸件顺序凝固,内部无缺陷,生产效率高,铸件质量最好。

[1]中国机械工程学会铸造分会.铸造手册:第5卷[M].北京:机械工业出版社,2003:372-382.

Study on Main Bearing Cap Product Casting Process

MA Lin

(Kocel Equipment CO.LTD,Yinchuan Ningxia 750021,China)

The filling and solidification process of three process were simulated.Combined with on-site production,an optimal production program for main bearing cap casting was put forward in this paper.

main bearing cap,modulus,progressive solidification,process program

TG24

A

1674-6694(2015)05-0023-03

10.16666/j.cnki.issn1004-6178.2015.05.007

2015-04-07

马林(1990-),男,宁夏吴忠人,学士,助理工程师,现主要从事铸造工艺设计工作。

——“茶业芯子”的艺术特色及其发展出路探析