第三代核电AP1000型机组高压外缸铸件研发

李永新,郭小强,钱振龙,谢厚霓

(共享铸钢有限公司,宁夏银川750021)

第三代核电AP1000型机组高压外缸铸件研发

李永新,郭小强,钱振龙,谢厚霓

(共享铸钢有限公司,宁夏银川750021)

介绍了第三代核电AP1000型机组高压外缸铸件的研发,基于铸件较高的化学成分和力学性能要求,完成铸件铸造、化学成分、冶炼、热处理、焊接工艺设计,并经过实际生产验证,产品各项力学性能达标,铸件研发成功。

AP1000型机组;高压外缸;铸钢件

AP1000、华龙一号、CAP1400、法国核电技术(EPR)以及俄罗斯核电技术(VVER)是当前世界上主流的三代核电技术[1]。其中AP1000核电技术是美国西屋公司研发的一种先进的“非能动型压水堆核电技术”,是目前世界市场现有的最安全、最先进、经过验证的核电站[2]。

我公司研发的核电AP1000型机组配套铸钢件材质ZG245-480,主要包括高压外缸和调节阀两部分,其中技术难度最大的高压外缸铸件分为上下两半,本文研究其工艺设计。

1 产品简介

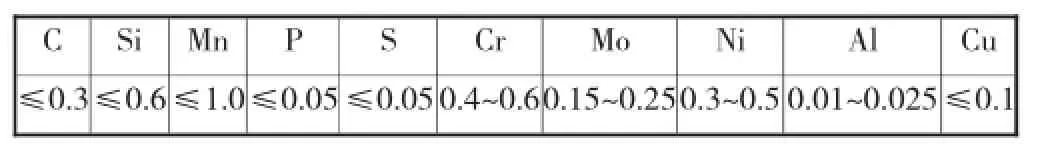

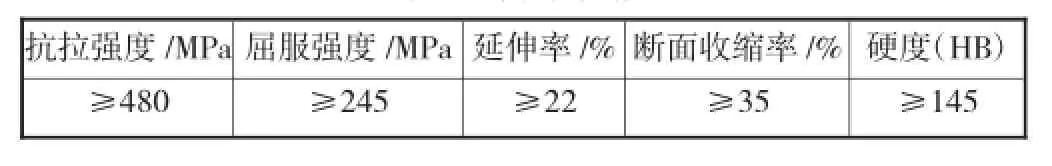

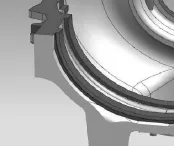

核电AP1000型机组高压外缸上半铸件轮廓尺寸为5510 mm×3770mm×1936mm,重量为49.5t;下半铸件轮廓尺寸为7206mm×3770mm×2120mm,重量为61 t.上、下半铸件示意分别如图1、图2所示,材质化学成分及力学性能指标分别如表1、表2所示。

图1 AP1000核电高压外缸上半铸件示意图

图2 AP1000核电高压外缸下半铸件示意图

表1 化学成分(质量分数,%)

表2 力学性能

2 工艺设计

2.1 铸造工艺设计及模拟

核电AP1000型机组高压外缸为U型结构,在钢水凝固收缩时,型砂有阻碍作用,造成铸件各部分钢水凝固收缩的不同,易发生张口变形。针对此问题,通过增加渐变贴量和反变形量的方法来调整各部分的尺寸,解决铸件变形及管口中心偏移的问题。铸件的法兰结构如图3所示,法兰结构与我公司其他核电产品及蒸汽轮机外缸铸件不同,尤其是法兰部分上窄下宽,法兰厚度近700 mm,结构不利于凝固和补缩。为了满足补缩要求,在法兰外侧上增加补贴,以保证钢液能顺利补缩,如图4所示。

图3 铸件法兰结构

图4 铸件法兰外侧补贴

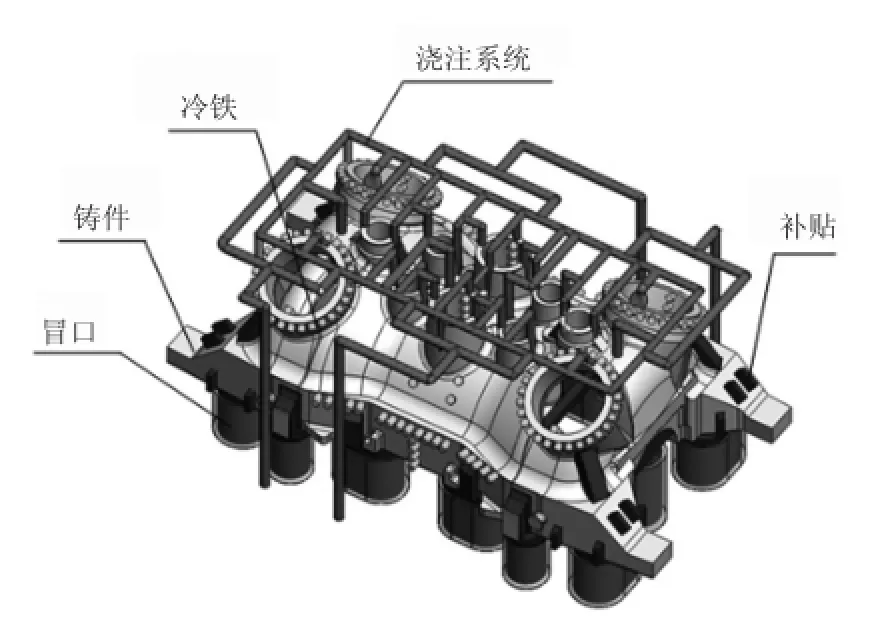

产品铸造工艺如图5所示,同时应用MAGMA凝固模拟与模数计算相互验证,如图6、图7所示,设计冒口及冒口补贴尺寸规格,确定合理的补缩梯度,补缩末端区设置冷铁,调整补缩区域和温度场,实现顺序凝固和有效补缩,确保内部组织致密。

工艺一般采用型腔外侧实样模型造型,型腔内侧芯盒出芯的方案,以保证造型和制芯同时进行,缩短生产周期,但此方案易在合箱操作时造成配合错位,带来尺寸偏差。因此,本文采用外侧增加补贴,内侧一体成型的方法进行造型,避免尺寸的偏差。

2.2 熔炼工艺设计

根据铸件材质,确定冶炼工艺为EAF+LF+VD+氩气保护浇注工艺;铸件的最大壁厚处达700 mm,为了保证后续的力学性能,在冶炼过程中加入定量的钛铁,以达到细化晶粒的目的。同时,因顾客对铸件的检测要求较高,冶炼过程应注重钢液夹杂物、气体含量的控制,故采用VD处理,净化钢液。为防止钢液的二次氧化造成铸件夹渣,在浇注过程中,采取氩气保护措施,减少钢液的氧化。

2.3 浇注系统设计

AP1000型核电机组高压外缸铸件结构复杂,吨位大,为防止浇注过程中出现卷气、夹渣、冲砂等问题,通过应用公司从奥地利奥钢联公司引进的GS-100浇注软件模拟计算,对浇注系统设计进行优化,以保证内浇口进流速度均匀,型腔内液面上升平稳快速,避免浇注紊流和返钢。

图5 铸造工艺图

图6 凝固过程模拟图

图7 模数模拟

下半铸件浇注系统计算结果如下:浇注重量130 t,浇注时间120 s,浇注温度1 575℃,浇注速度0.65 m/s;采用两包合浇,共3个φ120 mm的滑动水口,24个φ120 mm的内浇口,确定直浇道、横浇道、内浇口的总截面积比例关系符合公司∑F直:∑F横:∑F内=1:1.5~2.0:4~5的设计原则。利用MAGMA模拟软件,对钢液充型过程进行模拟,显示金属液平稳快速上升,无紊流、飞溅和卷气现象,证明浇注系统设计合理。

2.4 热处理工艺设计

表3 熔炼化学成分控制(质量分数,%)

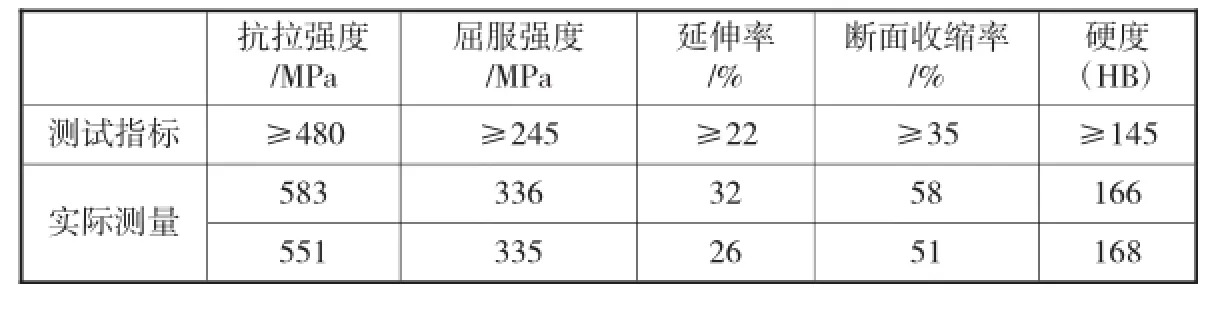

表4 铸件力学性能指标

通过Stecal、MAGMA模拟软件结合过去相近材质工艺性能数据及生产前该产品试块大量的试验结果,最终确定的热处理工艺。本产品冒口较大,铸造应力大,在冒口切割前需要对铸件整体进炉预热,预热温度400℃~450℃,保温时间按最大冒口计算,需要≥37 h.为了得到较高的力学性能,必须对铸件正火且采用强风冷却,经过计算,保温时间≥25 h,以此使厚壁心部铸态组织完全奥氏体化,以便后期组织转化。通过正火,细化了铸态粗大晶粒,消除了铸态不良魏氏组织,使不均匀的原始偏析组织得到均匀化。采用足够时间的高温回火,使正火组织得到软化,塑韧性提高,同时厚壁的心部也得到充分的回火改善,最终得到高的综合力学性能。为了保证多次焊后热处理后性能不会下降太大,焊后热处理保温温度比最终回火温度低15℃~25℃左右。

2.5 焊接工艺设计

铸件本体材质为碳钢材质,但是性能要求和NDT检测要求极为严格,导致焊接难度增大。采用手工焊和气体保护焊两种焊接方法进行工艺评定认证,并且验证各项性能。焊接时采用专用设备,分道焊接,控制热输入保证熔合性,采用每层锤击加打磨的方法进行熔合性缺陷控制。对于关键部位进行不锈钢耐腐蚀层的堆焊,采用手工焊焊接,利用进口焊条,以满足各项性能工艺评定要求。

3 生产验证

经过实际生产并检测,产品化学成分、力学性能等各项质量指标均达到顾客标准及相关规范要求。如表3所示为铸件熔炼化学成分控制,表4为铸件实测力学性能指标。

[1]我国第三代核电技术一览[OL].三海一核科普网.

[2]胡亚蕾.第三代核电技术——非能动安全先进核电站AP1000[J].科技资讯.2010.09:118.

·征订启示·

《铸造设备与工艺》

《铸造设备与工艺》杂志,1979年创刊,双月刊,国内统一刊号CN14-1352/TG,国际标准刊号ISSN1674-6694,国内外公开发行,国内邮发代号22-154,国外发行代号:4845BM,每期定价12.00元,全年72元。全国各地邮局均可订阅,也可直接到本刊编辑部随时订阅,平邮免收邮资费。

主要内容:内容覆盖铸铁、铸钢和有色合金等领域,包括砂型铸造、压力铸造、离心铸造、精铸、消失模铸造(实型铸造)等铸造的设备、工艺、模具、材料方面的技术、经验、管理与研究。报道国内、外铸造领域的先进科技成果、学术研究;产品开发应用与生产实践经验;铸造工厂(车间)的设计、技术改造、工厂经验及经营管理;铸造人才的培养及专业发展方面的文章。报道国内外铸造领域的各种会议及活动信息。同时还为铸造企业以及与铸造相关的企业、机构提供服务、刊登广告、传播信息。

主要栏目:铸造设备;铸造工艺;消失模与V法铸造;试验研究;专题与综述;设计与计算;计算机应用;车间设计;应用研究;生产技术;铸造模具与工装;铸造企业经营管理;教学研究与人才培养;艺术铸造;铸造行业管理与发展;信息与动态;科技成果;铸造市场;企业之窗;人才市场。

欢迎订阅、欢迎投稿、欢迎刊登广告

地址:山西省太原市万柏林区太原科技大学240信箱邮编:030024

电话:0351-699922113513612782传真:0351-6999221

E-mail:zsby@sina.comhttp://www.foundrycn.cn

Research on High Pressure Cylinder of the Third Generation Nuclear Power AP1000 Type Units

LI Yong-xin,GUO Xiao-qiang,QIAN Zhen-long,XIE Hou-ni

(Kocel Steel Foundry CO.LTD.,yinchuan Ningxia 750021,China)

The paper introduces the developed high pressure outer cylinder casting in the third generation AP1000 nuclear power.on higher requirements of chemical composition and mechanical properties of castin casting,chemical composition,smelting,heat treatment,welding process design,were completed The actual production verfied the casting mechanical properties reached the standard and the development was successful.

the third generation of AP1000 nuclear power plant,high pressure cylinder,steel

TG249

A

1674-6694(2015)05-0020-03

10.16666/j.cnki.issn1004-6178.2015.05.006

2015-06-20

李永新(1972-)男,工程师,工学学士,宁夏固原人,主要从事大型铸钢件铸造技术研究工作。