ZG120Mn13Cr2高锰耐磨钢的感应电炉冶炼生产

段平昌,张喜军

(中建材凯盛重工有限公司,安徽淮南232058)

·铸造工艺·

ZG120Mn13Cr2高锰耐磨钢的感应电炉冶炼生产

段平昌,张喜军

(中建材凯盛重工有限公司,安徽淮南232058)

针对化学成分对ZG120Mn13Cr2高锰耐磨钢性能的影响,优化化学成分设计,提出感应电炉冶炼生产ZG120Mn13Cr2高锰耐磨钢的工艺控制重点,并以采用镁砂炉衬和硅砂炉衬的感应电炉冶炼生产ZG120Mn13Cr2高锰钢的实例加以对比,指出采用硅砂炉衬冶炼高锰钢的诸多弊端,总结了采用感应电炉冶炼生产ZG120Mn13Cr2高锰耐磨钢的实际生产体会,以期达到稳定并提高高锰耐磨钢产品冶金质量、降低废品率的目的。

感应电炉;ZG120Mn13Cr2高锰耐磨钢;冶炼;主要工艺控制

在耐磨铸钢中,高锰钢以抗冲击能力强、韧性好著称。其在受到较大冲击载荷或挤压应力作用时,表层奥氏体会因受力而产生加工硬化作用,迅速提高硬度至500HBW以上,具有很高的耐磨性。这种表层高硬度与内部高韧性的良好配合,使得高锰钢成为内软外硬、可承受强冲击载荷、具有高抗磨性而不破裂的高性能耐磨钢。但高锰钢的起始硬度低,对于冲击加工硬化能力不足的工况条件,其优异的耐磨特性则得不到充分发挥,所以此类钢多用于较大冲击载荷和高应力的磨料磨损工况。

作者以感应电炉冶炼生产ZG120Mn13Cr2高锰耐磨钢的工艺控制的一些实践经验体会,期望能为稳定和提高高锰钢耐磨产品的冶金质量、降低废品率贡献绵薄力量。

1ZG120Mn13Cr2高锰耐磨钢的化学成分控制

1.1 ZG120Mn13Cr2中碳与锰的控制

碳对ZG120Mn13Cr2高锰耐磨钢的耐磨性和冲击韧性有重要影响,在一定范围内,随着含C量的提高,钢的耐磨性增强而冲击韧性相应降低。当C含量较低而Mn含量较高时,不足以产生有效的加工硬化效果,钢的韧性较高,而硬度较低;当C、Mn含量均过低时,热处理后会出现部分马氏体组织,使高锰钢工件变脆,在服役过程中易出现早期断裂;当C含量过高而Mn含量不足时,则热处理后奥氏体晶界的网状碳化物不能消除,难免粗大碳化物的析出,致使高锰钢综合性能降低,同样也会导致高锰钢工件在使用过程中的早期断裂。一般情况下,在低温或强烈冲击工况下服役的ZG120Mn13Cr2耐磨铸件,为了保证有足够的韧性,C质量分数应小于1.15%;在较强冲击载荷下服役以及既要求高耐磨性又要求高冲击韧性的,C质量分数应控制在1.15%~1.25%;对于非强烈冲击的服役工况,为增加耐磨性,C质量分数可提高至1.35%。厚壁件和硬物料强烈冲击或挤压的服役工况,应选择偏低的C含量。薄壁件和软物料低应力磨损工况应选择偏高的C质量分数。

锰是高锰钢中主要合金元素和稳定奥氏体的主要元素,为了保证高锰钢形成单一的奥氏体组织,需要足够的含Mn量。并且在Mn质量分数9%~14%的范围内,随着Mn质量分数的增加钢的冲击韧性迅速提高,尤其是低温冲击韧性的提高更为明显。但锰是强烈促进奥氏体晶粒长大的元素,它能使奥氏体晶粒变粗,易产生柱状晶,也增大高锰钢的冷凝收缩量,形成热裂纹。将Mn质量分数适当降低,能降低奥氏体的稳定性,促进高锰钢的加工硬化能力,过高的Mn质量分数并不利于高锰钢的加工硬化性能。高锰钢中的Mn质量分数和C质量分数一样都主要决定于工况条件、铸件壁厚及结构复杂程度等因素,并且二者应有适当的配合,一般选择ZG120Mn13Cr2高锰耐磨钢的锰碳比Mn/C=9~11.低应力服役条件下的薄壁、简单件,Mn质量分数一般低于12%,以利于加工硬化,提高耐磨性,但韧性降低;高应力条件下服役的厚壁、结构复杂件,Mn质量分数应适当高一些,一般大于12%,防止碳化物析出,提高韧性,避免工件在使用过程中断裂。

1.2 ZG120Mn13Cr2中铬的控制

因为高锰钢的屈服强度低,不能充分发挥其强度方面的作用,所以在ZG120Mn13Cr2牌号加入质量分数2%的铬,提高钢的屈服强度和起始硬度,克服受冲击产生的塑性流变,增强工件的抗变形能力,并提高耐磨性。同时铬也能降低奥氏体的稳定性,改善钢的加工硬化性能,促使其抗磨能力增强。一定量Cr的加入,还能提高钢的淬透性和抗氧化能力,提高工件的高温耐磨性和湿态抗腐蚀磨损能力。但Cr的加入会使高锰钢的冲击韧性降低,尤其是低温冲击韧性降低更为明显。冶炼中常控制Cr质量分数在1.8%左右。

1.3 Si量的控制

硅在高锰钢中的主要作用是脱氧,其次是硅能明显提高高锰钢的屈服强度,并随着Si质量分数的提高,钢的屈服强度随之增加,而抗拉强度变化不大。但Si和Mn一样是过热敏感元素,硅量增加能降低碳在奥氏体中的溶解度,促使碳化物析出,并使碳化物变得粗大,从而使钢的晶粒粗大,抗磨性能和冲击韧性降低。ω(Si)>0.6%,将易导致高锰钢粗晶,钢的冲击韧性会显著降低。冶炼ZG120Mn13Cr2高锰耐磨钢时,一般控制Si质量分数在0.4%~0.55%.ω(Si)在0.5%以下随硅量的提高,由于脱氧作用使冶金质量提高,高锰钢的韧性也有所提高。

1.4 S和P的控制

S和P是钢中的有害元素,但高锰钢的含S量较低。因为高锰钢中含有大量锰,在冶炼中S和Mn形成MnS夹杂上浮进入渣中,硫还和石灰反应生成CaS同样进入渣中,被扒渣除去;出钢时又加入稀土,可进一步除硫,所以高锰钢中硫的有害作用较小。

但高锰钢中会含有较高的磷,因冶炼后期必须加入的大批锰铁(含P量有的高达0.4%)在增锰的同时也带人了大量磷,故一般情况下高锰钢比其他钢种含P量高。磷能恶化高锰钢的力学性能和铸造性能,降低钢的韧性、塑性和强度,含P量高会促进高锰钢冷裂和热处理裂纹的产生,而且工件在服役过程中,脆性的磷共晶区在反复载荷作用下会萌生裂纹,并使裂纹在应力作用下逐步扩展,最终导致工件断裂。ω(P)高于0.06%时钢延伸率下降,易引起裂纹,降低高锰钢的P质量分数,将能有效防止裂纹的产生和工件早期断裂,提高工件的使用寿命。含P量高还将直接导致高锰钢的高温塑性大大降低,对热裂十分敏感,并且厚壁铸件的磷偏析特别严重,会加剧对高锰钢的危害。在日常冶炼中,一般通过适当降低C质量分数来降低磷偏析带来的影响,因为C质量分数高会加剧磷的偏析,C、P交互作用使工件的裂纹倾向更趋严重。但降低C质量分数会降低钢的耐磨性,所以磷要控制得越低越好,重要铸件的ω(P)应低于0.04%,低P低S是对高锰钢的最基本的要求。

2 ZG120Mn13Cr2高锰耐磨钢感应电炉冶炼的工艺控制重点

2.1 磷的控制

降磷是冶炼ZG120Mn13Cr2高锰耐磨钢的技术重点之一,但使用感应炉熔炼高锰钢无法采用氧化法脱磷,相比于电弧炉降磷较为困难。在实际冶炼中可采取以下措施控制和脱除磷:

1)配料时至少要配入40%的低C、P洁净废钢,不能全用高锰钢返回料,并且最好将配用原材料的平均P的质量分数控制在0.05%以下,这对于控制冶炼过程中磷不超标和提高铸件的使用性能能起到保障作用。

2)采用底渣脱磷法脱磷:装料时,先在感应炉底装入约占炉料重量2%的冶金石灰。在炉料熔化过程中,在熔池上面覆盖一层小石灰块造碱性渣,钢中磷和渣料反应生成磷酸钙进入渣中,通过反复造渣扒渣,可脱除0.02%左右的磷。注意脱磷操作需用碱性炉衬,并且炉温不能太高(<15 000℃),进行充分脱磷后,再加新渣料造新渣。

3)预脱氧和合金化应使用优质、低P的高碳和中碳锰铁,对于重要铸件应使用电解锰合金化,以防止冶炼后期回磷,使磷偏高。

2.2 锰碳比的控制

ω(Mn)/ω(C)是高锰钢使用性能的关键因素,也是高锰钢冶炼过程中的一项关键控制指标。对于特定的工件,合适的ω(Mn)/ω(C)决定了该铸件的韧性、强度、耐磨性和使用可靠性等诸多性能。事实证明,ω(Mn)/ω(C)<10,ZG120Mn13Cr2高锰耐磨钢的奥氏体基体上分布有碳化物,耐磨性提高,韧性降低,使用中易产生断裂现象。控制ω(Mn)/ω(C)>10,水韧处理后能得到单一的奥氏体,才会有良好的韧性和耐磨性配合。这就必须要清楚掌握和严格控制配料原材料的原始含C量、含Mn量以及合金化时加入大批铁合金的增碳和增锰。所以,熔清时C、Mn、Si、P、Cr元素的快速分析是十分必要和重要的,这对于冶炼后期钢水化学成分的调整和生产出合格的钢水,指导意义非常重大。

2.3 冶炼过程中炉温的控制

在熔化末期要控制炉温不能升得太高(<1 500℃),以利于脱磷。若熔炼温度过高(>1 550℃),钢水脱磷效果差、易吸气,钢渣稀,扒渣难扒净,并且钢水会对炉衬的侵蚀作用加剧,增加钢水外来夹杂物的数量。而且冶炼温度过高,还容易造成钢的晶粒粗大,并使浇注的等待时间延长。但作为高碳高合金钢,冶炼温度也不能过低,否则会使铁合金的熔化时间延长,合金烧损量增加,钢水化学成分不均匀,不利于生产出合格的钢水。在实际冶炼中,常控制冶炼后期炉温在1 500℃~1 550℃,控制出钢温度在1 530℃左右。

2.4 钢中夹杂物的控制

要最大限度地减少钢水外来夹杂物的数量,使用打结良好的炉衬,提高炉衬修筑质量,减少MgO外来夹杂。还要使用优质、干净的原材料,并强化脱氧,在冶炼过程中降低夹杂。因为高锰钢脱氧不良会产生大量MnO夹杂,对钢的性能影响极大,其熔点高,且不易熔于钢水,最后富集于晶界上,恶化钢的力学性能,降低钢的韧性,促进热裂纹的产生,成为促进高锰钢热裂的主要因素。高锰钢既易冷裂也易热裂,是易产生裂纹的铸造钢种。防热裂,脱氧是关键。预脱氧+终脱氧和终脱氧采用纯铝并利用稀土强化脱氧,同时对钢水进行复合变质处理,脱氧产物易于上浮,钢水凝固时产生的二次脱氧产物少,从而提高高锰钢的冶金质量。钢水加铝终脱氧后脱氧能力会逐渐衰退,必须在10 min内完成浇注。

2.5 预脱氧及合金化

冶炼ZG120Mn13Cr2高锰耐磨钢加铬铁在熔化末期与高锰钢返回料一起加入,而需要加入的大批锰铁,则在炉料熔清、换渣脱磷、取样化验后,分两至三批加入熔池中(若配有高碳锰铁,应先加高碳锰铁预脱氧),以免熔池降温太多,延长冶炼时间,增加合金的烧损量。硅铁的加入量很少,可在出钢前7 min~10 min,炉温接近1 530℃时,推开渣层加入熔池中脱氧。硅铁熔完后,取钢水做圆杯试样,检查脱氧情况收缩良好,然后换渣,停电扒净浮渣出钢。若收缩不太好,可插入约0.1%的硅钙合金强化脱氧后,再扒渣出钢。

2.6 晶粒细化与复合终脱氧

高锰钢的铸态结晶组织往往比较粗大,会直接影响热处理组织及使用性能。向高锰钢中加入稀土变质剂,可明显细化铸态组织,改善夹杂物的形态、大小和分布,大幅降低夹杂物的有害作用;并且稀土和钢水中的S、N、H、O等元素形成稀土化合物进入渣中,能净化钢水,进一步脱硫、脱氧和固氮、固氢,减少铸件的气孔缺陷和氢脆危害;稀土还和钢水中的MnO、FeO等形成高熔点的化合物,它们在钢水凝固前已经是固态,因而在钢水凝固过程中形成弥散性分布的晶核,大大提高夹杂物在晶粒内的分布数量,细化奥氏体晶粒,阻碍热裂纹的产生,抑制粗大柱状晶的生长,从而改善高锰钢在较强冲击载荷下服役的抗冲击性能和耐磨性能。冲击载荷越大,物料越硬,更能突显稀土的不可取代性。稀土的加入,不仅能提高高锰钢的屈服强度和冲击韧性,还能增强高锰钢的加工硬化能力,使加工硬化的速度加快。同时也能提高钢水的流动性,增强钢水的充型能力。

做法是:出钢前向炉中钢水底部插入1.5 kg/t的铝丝或铝块终脱氧,出钢时向钢包冲入1.5 kg/t的1#稀土合金强化终脱氧,同时进行复合变质,发挥晶粒细化作用。实践证明,这种处理方法对净化钢水、细化组织、消除柱状晶、改善冶金质量、提高钢的综合力学性能,效果较为显著。

2.7 钢水的浇注

高锰钢的浇注温度应在保证得到良好铸件外形的前提下尽可能降低,但也不可过低,否则会造成铸件轮廓不清晰、浇不足和有气孔缺陷。高锰钢的浇注温度对一次结晶组织的影响极为明显,铸态组织的粗细对浇注温度非常敏感,浇注温度越高,晶粒越粗,冲击韧性越低,铸件的裂纹倾向越严重。浇注温度超过1 460℃,就很容易产生粗晶及柱状晶,粗大晶粒的晶界及晶界夹杂物往往就是断裂的裂纹源。一般应根据铸件的壁厚控制浇注温度在1 400℃~1 440℃,壁厚越大,浇注温度越应放低。薄壁和结构复杂件宜快速浇注,以避免浇不足。要注意及时补浇冒口。浇注后适时松箱对减少铸件裂纹很有好处。另外,为防止高锰钢铸件产生化学粘砂缺陷,与钢水接触的砂型部分应刷刚玉粉涂料,并烘干。

3 ZG120Mn13Cr2高锰耐磨钢的感应电炉冶炼生产实例

3.1 采用碱性炉衬

3.1.1 冶炼设备及生产条件

使用500 kg中频炉用不氧化法冶炼生产选煤厂破碎机齿帽,材质ZG120Mn13Cr2,铸件单件重量43 kg,主要壁厚55 mm.采用鎂砂炉衬,造渣材料用生石灰,用热电偶测温。铁合金用高碳铬铁、高碳锰铁、中碳锰铁及65硅铁,块度50 mm~80 mm.废钢用钢板边角料、角钢、工字钢、ZG25钢返回料等,无高锰钢返回料。终脱氧剂和变质剂采用铝丝和1#稀土合金(粒度0.5 mm~3 mm).用60 kg小抬包分包浇注。

3.1.2 冶炼生产过程控制

装料前在炉底先放入约占炉料重量2%的冶金石灰,炉料熔完注意低温阶段的脱磷操作,钢渣粘稠度用萤石调整。整个熔炼过程,若有钢水裸露在空气中应及时添加渣料保持覆盖。取样分析并按照C、S、Mn、Si、P、Cr元素的化验结果和配料计算结果补加高碳铬铁并升温。加入锰铁应先加高碳锰铁,然后再分两批加入中碳锰铁。在锰铁快熔完时,推开渣层加入硅铁。待硅铁熔完,测钢水温度达1 530℃后,取钢水做圆杯试样,观察收缩良好时,进行换渣,然后停电去渣出钢。出钢前,按计算量向小抬包中放入1.5 kg/t的铝丝,待钢水充满1/3钢包时冲入1.5 kg/t备好的1#稀土合金。钢水在钢包中撒上覆盖剂静置4 min~6 min,测钢水温度1 420℃左右时,除净钢包中浮渣,快速浇注。

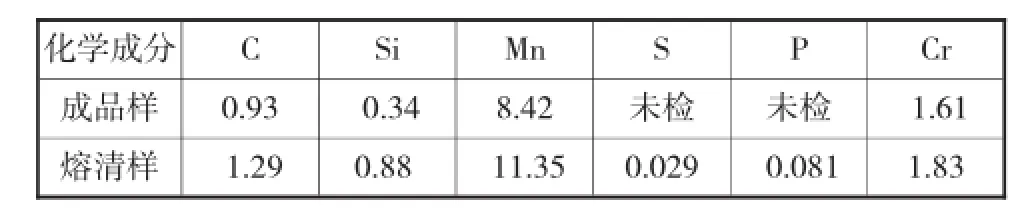

3.1.3 熔清样、成品样的化学成分及铸件成品质量

以10.6-1炉为例,采用碱性炉衬熔炼的10.6-1炉钢水及成品的化学成分见表1.本炉铸件清砂后,表面整洁,轮廓清晰,无任何铸造缺陷,外观质量较佳。

表110 .6-1炉钢水及成品的化学成分(质量分数,%)

3.2 采用酸性炉衬

3.2.1 冶炼设备及生产条件

当时因无鎂砂炉衬材料,又急于生产、交货,冒险采用新打结的才冶炼三炉ZG45钢的硅砂炉衬,用500 kg中频炉不氧化法冶炼生产电厂碎煤机齿环锤,材质ZG120Mn13Cr2,铸件单件重量47 kg,壁厚70 mm.采用铸钢除渣剂,测温用热电偶。废钢用钢板边角料、25#圆钢料头、旧齿环锤(同钢种返回料,因太多,约按60%配入)。铁合金用高碳铬铁、中碳锰铁及65硅铁,块度50 mm~80mm.终脱氧剂和变质剂采用铝丝1和#稀土合金(粒度0.5 mm~3 mm).也用60 kg小抬包分包浇注。

3.2.2 冶炼生产过程控制

因为用大量旧齿环锤作炉料C、Si、P含量较高,又采用酸性炉衬,不脱磷,所以控制C、Si、P保证Mn含量成为冶炼操作的重中之重。首先要选用低C、P的洁净废钢和优质铁合金,铬铁和旧齿环锤在熔化末期加入。炉料熔清后取样分析C、Si、Mn、Cr元素,并进行换渣操作。按化验结果和配料计算结果补加高碳铬铁,并分两批加入中碳锰铁。在锰铁将熔完时,推开渣层加入少量硅铁(硅量达0.4%时不加,代之0.1%的硅钙块)。待硅铁熔完,测钢水温度达1 530℃后,取钢水做圆杯试样,观察收缩良好,进行换渣,然后停电清渣出钢。终脱氧剂和变质剂的加入及钢水的浇注同上面碱性中频炉冶炼实例。

3.2.3 熔清样、成品样的化学成分及铸件成品质量

表2是采用酸性炉衬熔炼的12.20-5炉钢水及成品的化学成分,此炉铸件清砂后,外观质量也较好,未发现任何铸造缺陷。

表2 12.20-5炉钢水及成品的化学成分(质量分数,%)

3.2.4 采用酸性炉衬冶炼ZG120Mn13Cr2高锰耐磨钢发现的问题

1)由于采用酸性炉衬冶炼不脱磷,磷极易偏高,不利于铸件综合性能的提高。对于铸件在强烈冲击工况下的使用寿命,很难让人乐观。2)锰的烧损严重,加入超量的锰铁才使Mn含量达标,白白地损耗掉不少锰铁和电力,加大了生产成本,还被动地增高了C、Si、P的含量。3)ω(Mn)/ω(C)很难控制得合适,这将严重影响高锰钢铸件的冲击韧性、耐磨性和使用可靠性。4)冶炼过程中钢水对炉衬的侵蚀严重,钢水穿炉的风险很大,只冶炼5炉,炉衬已不能再继续使用。

4ZG120Mn13Cr2高锰耐磨钢的感应电炉冶炼生产体会

1)采用感应电炉冶炼生产ZG120Mn13Cr2高锰钢应打结高质量的鎂砂炉衬,其耐火度高,炉龄长,可脱磷,适应高锰钢的碱性属性,有利于生产出高品质的钢水。如果采用与高锰钢属性不合的酸性炉衬,炉龄极短,钢水含P量会很高,含Mn量会偏低,ω(Mn/C)会不合适。而且为使含Mn量合格特意增大锰铁加入量,延长了冶炼时间,增加了电耗,格外增大了生产成本,还被动地增高C、Si、P的含量,废品率很高。综合算起来,采用酸性炉衬成本低的优势荡然无存。

2)冶炼生产ZG120Mn13Cr2高锰耐磨钢需加入大量锰铁及较多的铬铁,C、P极易偏高,冶炼中必须强化控碳、脱磷、脱氧和去夹杂。否则极难生产出高质量的合格钢水,保证铸件在强烈冲击工况下服役高韧、高强、高耐磨的优异特性和较长的使用寿命。优质的铸件不单要对材料化学成分合理优化,而且要在化学成分的指令下提高冶金质量,熔炼高洁净的金属液来生产铸件,并配以适当的热处理工艺。

3)虽然国家标准ZG120Mn13Cr2高锰钢的化学成分范围较宽,但考虑到生产成本和多种ZG120Mn13Cr2耐磨铸件的常见使用工况,作者认为在日常冶炼中可将化学成分控制范围缩小为:ω(C):1.05%~1.3%,ω(Si):0.4%~0.55%,ω(Mn):11%~13%,ω(P):≤0.05%,ω(S):≤0.03%,ω(Cr):1.5%~2%,并控制ω(Mn)/ω(C)=10~11.

4)ZG120Mn13Cr2高锰耐磨钢的晶粒细化,对于提高铸件的综合性能非常重要。实践证明,同种工况经变质处理过的ZG120Mn13Cr2耐磨铸件比未经变质处理的同种铸件的使用寿命可提高近一倍。

5)高锰钢的浇注温度一定不能高,否则极易产生粗晶和柱晶组织缺陷,降低高锰钢的韧性和耐磨性,恶化其使用性能,增大铸件的裂纹倾向和在服役过程中的先期断裂势头。应控制出钢温度在1 530℃左右,浇注温度在1 400℃~1 440℃,并做到低温快浇。

除了以上生产体会外,作者认为还应顺应时代发展和现代高技术要求,积极应用新技术、新工艺,进一步提高高锰钢的冶金质量,生产出更高质量的耐磨铸件。譬如,钢包吹氩是钢水炉外精炼的一种重要手段,它可以大大减少钢中夹杂物的数量和气体含量,对于净化钢水、提高钢水质量的作用非常大,它是生产高品质铸件的一个发展方向。相信经过不断工艺技术改进后的ZG120Mn13Cr2耐磨产品一定会质量更高、使用性能更好、使用寿命更长。

[1]全国铸造标准化技术委员会.GB/T 5680-2010奥氏体锰钢铸件[S].北京:中国标准出版社,2010.

[2]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2002.

[3]谢敬佩,李卫,宋延沛,等.耐磨铸钢及熔炼[M].北京:机械工业出版社,2003.

[4]胡志强,吕宇鹏,朱瑞富,等.熔炼方法对高锰钢耐磨性的影响[J].铸造,1997,46(12):36-37.

[5]魏东,史鉴开,刘安福.高锰钢冶炼工艺对夹杂物的影响[J].新技术、新工艺,2002(1):41-47.

[6]万金彪.中频感应炉熔炼精铸用钢液综合脱氧工艺实践[J].铸造技术,2010(3):340-343.

[7]剧东青,周秀凤.高锰钢晶粒细化研究[J].铸造技术,2009(8):1082-1084.

[8]赵金山,党君鹏,许敏,等.稀土改性高锰钢衬板的生产[J].铸造技术,2009(6):833-834.

Induction Furnace Smelting Production of ZG120Mn13Cr2 High Manganese Wear-resisting Steel

DUAN Ping-chang,ZHANG Xi-jun

(CNBM Kaisheng Zhonggong CO.,LTD.,Huainan Anhui 232058,China)

According to the influence of chemical composition on the quality of ZG120Mn13Cr2 high manganese wear-resisting steel to optimize the chemical composition,the process control key point of induction furnace smelting production was proposed.By comparing the smelting production examples using magnesia line and silica sand line,it was found that the smelting production with silica sand line had many disadvantages.The practical production experiences were summarized to stabilize and improve the high manganese steel product metallurgy quality and reduce the reject rate.

induction furnace,ZG120Mn13Cr2 high manganese wear-resistant steel,smelting,main process control

TG243

A

1674-6694(2015)05-0007-05

10.16666/j.cnki.issn1004-6178.2015.05.002

2015-06-02

段平昌(1967-),男,安徽淮南人,工程师,主要从事钢铁及铸造原辅材料的分析检测、实验室的管理以及钢铁的熔炼工艺技术工作。E-mail:dpc123@126.com