压铸生产中P-Q2图中工艺窗的设定及应用

崔爱军

(洛阳高新欣华福利加工有限公司,河南洛阳471031)

压铸生产中P-Q2图中工艺窗的设定及应用

崔爱军

(洛阳高新欣华福利加工有限公司,河南洛阳471031)

就压铸生产中P-Q2图中工艺窗的设定列举了必要的计算过程,通过计算表明,工艺窗口是已知的模具放在特定压铸机上采用一定的压铸工艺后所形成的确定的参数,依据经验设定的工艺窗口与按照公式计算的P-Q2图的窗口存在较大的差异,在实际应用中有必要进行纠正。

P-Q2图;工艺窗;铝合金压铸

P-Q2图起源于上世纪的60年代[1],其目的是预测一个给定的压铸模具安装在已知性能的压铸机上的匹配性。通过分析计算可得出一个可供选择以满足浇铸质量要求需要的工艺参数的范围,这就是通常所说的工艺窗口;P-Q2图有助于做出有关压铸模具的内浇口截面积、浇注速度、铸造压力及压室直径等工艺参数的设定。实际生产时的压铸工艺应在所绘出的工艺窗口的中间区域进行选择,确保在压铸工艺有轻微波动的情况下能够生产出合格的铸件。P-Q2图中工艺点的选取如图1所示,工艺点A是选取的在工艺窗口内的模具线上的一系列的不同的点中的一个;将工艺点A分别对应到四周的坐标轴上,可以得到该点的填充时间、充填速度、金属液压力、金属液流量等四个工艺参数,随后可根据这些工艺参数去调整实际使用的压铸机的参数。

图1 P-Q2图中压铸工艺点的选择

那么,如何准确的确定出工艺窗的边界数值,就成了影响P-Q2图正确应用的主要因素;从常见的一些资料中所提供的确定工艺窗口的方法基本都是按经验值进行选择,如:设定铝合金压铸件的工艺窗口的填充时间一般为:30 ms≤t≤60 ms,充填速度一般为:30 m/s≤t≤60 m/s[2];而常见资料多给出了随铸件壁厚不同的充填时间和充填速度的推荐值;以壁厚3 mm铸件为例,他们给出的填充时间、充填速度分别为:

(1)50 ms~100 ms;20 m/s~60 m/s[2]96

(2)32 ms~72 ms[3]193;38 m/s~46 m/s[3]191

(3)28 ms~40 ms;20 m/s~60 m/s[4]34

(4)8 ms~40 ms[5]128;未列出

从这些数据来看,同样壁厚情况下填充时间最小值相差1.8倍,最大值相差2.5倍,充填速度虽然相差不大;但在实际的生产当中又该如何去设定工艺窗口的数值呢?这就成了影响P-Q2图实际应用的一大障碍。

1 P-Q2图工艺窗口边界条件的计算

显然,依据经验数据来进行工艺窗口的设定会带来很多的不确定性因素,例如:个人经验、对铸件的认识、压铸理论知识、参考资料等;这些不确定的因素会造成工艺窗口设定的偏差,当偏差过大时,可能会做出一个不符合实际的误判,这些误判会在生产中带来不必要的损失。

那么,能否依据这些工艺参数来计算工艺窗口的参数呢?答案是肯定的;其实,工艺窗口的四个边界参数完全可以依据选定的工艺参数结合必要的经验数据进行计算,不同的人计算得到的工艺窗口参数基本上是一致的,这样就避免了人为的影响因素。

在计算这个工艺窗口的参数之前,首先要明确的是:

1)工艺窗口的参数是指构成工艺窗的最短填充时间、允许最长填充时间、允许的最小充填速度、设备能达到的最大充填速度四个参数。

2)在P-Q2中的工艺窗的数值是由特定的压铸模具安放在特定的压铸机上,调整了特定的工艺参数的前提下形成的这个压铸系统本身固有的特性。

3)在组成工艺窗的四条线中,最短填充时间是由选定的工艺参数后模具线和设备线的交点的数值来决定的;是无法进行超预期选择的,除非更改工艺参数,鉴于最短填充时间的计算比较简单,不涉及到其它繁琐的因素,在此不做过多的赘述。

1.1 最大充填速度

考虑到压铸模具与压铸机的匹配性,此处定义的最大充填速度是指压铸机输出功率最大时,该压铸系统所能够达到的最大充填速度;可以把这个充填速度作为工艺窗的一条指标线,此时设备功率得到有效的利用,此时系统最大充填速度计算公式为[6]:

式中:Wamax——最大充填速度,m/s;

μ——流出系数,取0.5~0.8;

ρ——金属液密度,kg/m3;

P——储能器压力,Pa;

D——压射缸直径,mm;

d0——冲头直径,mm;

W0——冲头速度,m/s;

Wotmax——最大空压射速度,m/s.

在实际的应用当中,人们发现:在生产铝合金压铸件时,当充填速度超过60 m/s时,很容易出现粘模拉伤等质量问题,因此,在计算的最大充填速度大于60 m/s时,一般以60 m/s作为工艺窗的最大充填速度为宜。

1.2 允许最长填充时间的计算

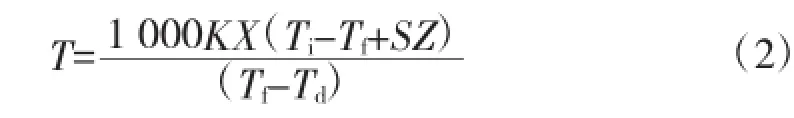

所谓允许最长填充时间,就是指由压铸模具和压铸机所组成的压铸系统,在选定的工艺参数条件下,系统所允许的最长的填充时间,超出了这个时间,生产的铸件质量就可能会出问题,它的计算公式为:

式中:T——压铸件允许的最长填充时间,ms;

K——系数,与所用的模具材料有关,常用模具钢H13的值为0.0 346;

X——压铸件平均壁厚,mm;Ti——金属液温度,℃;

Tf——金属液最低流动温度,℃;

S——目标固体百分率,%;

Z——固体系数,%;

Td——模具温度,℃.

公式(2)中,容许固体百分系数S确定铸件在型腔浇注时可容许的合金固化量。当金属液流经相对冷模时,它会损失对模具的热量。首先快速损失金属液的过热(即保持温度高于液相线的热量)然后潜热(即保持金属为液体状的热量)开始流入模具,当潜热从金属液中流出时,一些金属液固化。固化的部分是浮在液体上的小颗粒。系数“S”为型腔浇注时固化金属液量的百分比数。

一般来说,固化百分比(10~15)越小,表面光洁度和表面重现精度就越好。较大固化百分比(至50)会导致较小的内孔隙度。厚铸件非常适合使用大百分比系数,但薄铸件通常采用“S”较小数值的效果较好。(铸件越薄,其加强的作用就越小,而铸件的收缩量就越均匀)。

壁厚X在式中是一个重要的系数。虽然压铸件的壁厚很少完全一致,但通常是几乎所有地方的壁厚是相同的,有个别部位比较薄,个别肋条,浮图饰或其它厚的部位。这样的铸件可以被认为是具有“标准”厚度,这些种类的铸件应该采用标准厚度。如果铸件有距浇口最远的薄部位,在中应采用该薄部位的厚度作为厚度系数。另一种情况是型腔薄的部位位于浇口的附近,而最厚的部位却距浇口最远。这种情况下,如果最厚的部分也是标准厚度,就应采用标准厚度。否则,通常最好的做法是使用平均厚度。

1.3 允许的最小充填速度的计算

虽然,过高的充填速度会产生卷气、漩涡[7],使铸件产生气孔及氧化夹杂的缺陷,冲刷模具型腔加剧模具的磨损等问题,但是,过低的充填速度同样会带来铸件的一系列质量问题,诸如:冷隔、欠注等;那么,允许的最小充填速度又与哪些因素有关呢?G.Lieby和L.Frommer的研究指出:内浇口的厚度影响着金属液滴的形成,一较薄的金属流从内浇口射出,并迅速变厚,在极短的时间后形成延续伸展的“结”,这个“结”随射流向前运动并最终雾化,金属射流从内浇口流出的最小充填速度为[6]86:

式中:Wamin——最小充填速度,m/s;

Vm——是液态金属的动力黏度,m2/s;

σm——表面张力,N/m;

ρm——密度,kg/m3;

d——内浇口厚度,m.

为保证雾化要求,一般要将计算出的数值扩大1.3~1.5倍作为工艺窗口的参数。

1.4 实际案例应用

在计算上述工艺窗的参数之前,往往已经确定了压铸机的各种参数,因此,完成了上述四条工艺窗口边界线的计算之后,就可以画出一个完整的P-Q2图了。

下面以一个铝合金实际案例进行计算,并将经验设定值列在该图示上做出对比。

铸件参数:材质ADC12,壁厚3mm,总重量865g,内浇口面积200 mm2,内浇口厚度1.8 mm.

设备参数:压铸机DCC280,压射缸直径110mm,最大空压射速度6m/s(设定实际最大压射速度4.5m/s),储能压力12.5 MPa,Cd:开放系数取0.5,模具温度200℃,浇注温度650℃,冲头直径60 mm.

根据上述参数,利用前面所列出的公式,可以计算出这个系统所能达到的最短填充时间为34.6 ms,系统允许的最长填充时间为54.4 ms;最大充速度54.05 m/s,允许的最小充填速度27.93 m/s;画出P-Q2图如图2所示(各条线的意义参见图1).

图2P-Q2图工艺窗口对比图

图2 中的三个虚线所示的长方形①、②、③是依据经验值画出的工艺窗(具体数值见前言部分),这三个工艺窗与计算得出的工艺窗口的差距是十分明显的,这些经验值设定的工艺窗口分别部分地覆盖了计算得出的工艺窗口。

从图2可以看出,工艺点B和工艺点F虽然分别处于经验数据画出的工艺窗①和③中,但是,这两处工艺点已经超出了这个压铸系统本身的工艺窗口范围,在这两个工艺点上是不可能生产出合格产品的;工艺点C和工艺点D虽然处于这个压铸系统本身的工艺窗口范围,但是,这两个工艺点比较接近工艺窗口的边缘,在压铸系统的诸多因素(如:合金液温度、压射冲头的磨损、模具温度、脱模剂喷涂量等)发生波动时,可能导致压铸工艺超出了工艺窗口的范围,造成铸件的报废;因此,最佳的工艺点应选择工艺点D。

这个图形同时也揭示了,P-Q2图实际应用中的时而管用,时而失效的原因所在,从理论上解释了这个问题的产生主要在于经验设定的工艺窗口与系统本身所具有的工艺窗口的不完全重合。

2 结语

针对一个特定的压铸模具和压铸机组成的压射系统,它的工艺窗口是一个基本确定的值所构成,而那些根据经验数据来设定工艺窗口参数的做法是不可取的,特别是当设定的艺窗口的数值与计算值差异较大时,会影响你做出一个正确的判断。

[1]陈金城.压铸浇口技术及其发展—p-Q2图(上)[J].特种铸造及有色合金,1995(4):26-28.

[2]潘宪曾.压铸模设计手册[M].第2版.北京:机械工业出版社,1998.

[3]吴春苗.压铸技术手册[M].广州:广东科技出版社,2007.

[4]杨裕国.压铸工艺与模具设计[M].北京:机械工业出版社,1997.

[5]李仁杰.压力铸造技术[M].北京:国防工业出版社,1996.

[6]潘宪曾.压铸工艺与模具[M].北京:电子工业出版社.2006.

[7]付振南,熊守美.PQ2图在压铸浇注系统设计过程中的应用[J].特种铸造及有色合金,2006年会专刊:375-377.

Setting and Application of Process Window in P-Q2Graph in Die Casting Production

CUI Ai-jun

(Luoyang High-tech Xinhua Welfare Processing CO.LTD.,Luoyang Henan 471031,China)

The necessary counting process was listed to the set of process window in P-Q2graph.The calculation shows that the process window is the parameters determined by the certain mold at the certain die casting machine using certain die casting technic. It is necessary to correct the window in the practical application because the window set according to experience is greatly different from the window calculated accordong to the formula.

P-Q2graph,process window,aluminum alloy die casting

TG249

A

1674-6694(2015)05-0014-03

10.16666/j.cnki.issn1004-6178.2015.05.004

2015-06-07

崔爱军(1969-),男,河南荥阳人,学士,高级工程师,主要从事塑料件注塑和铝合金压铸专业工作。