熔盐冷冻壁形成及控制实验研究

周金豪 孙波 佘长锋 窦强 龙德武 李晴暖 吴国忠

熔盐冷冻壁形成及控制实验研究

周金豪1,2孙波1,2佘长锋1,2窦强1,2龙德武1,2李晴暖1,2吴国忠1,2

1(中国科学院上海应用物理研究所嘉定园区 上海 201800);2(中国科学院核辐射与核能技术重点实验室 上海 201800)

乏燃料干法后处理中高温熔盐化学工艺过程中存在设备腐蚀问题,以凝固盐层作为容器保护内衬的熔盐冷冻壁技术被认为是一种可行的解决方式。为开展该技术研究,自行研制并搭建了一套硝酸盐(40.0-7.0-53.0wt%NaNO2-NaNO3-KNO3)冷冻壁技术研究实验装置。该装置上熔盐运行温度150−250 ºC,熔盐最大流量500 L∙h−1,循环导热油运行温度5−120ºC,导热油流量1.5−15 m3∙h−1。目前在该装置上开展了冷冻壁静态形成及平衡维持等工艺研究,实验中采用容器外壁循环导热油冷却换热实现冷冻壁的形成及维持,并试验了冷冻壁技术在熔盐静态工况下应用的工艺条件。冷冻壁形成平均速率可控制在0.2−0.5 mm∙min−1。在冷冻壁静态形成过程中,随厚度增大,热交换量逐渐减小,同时冷冻壁层温差逐渐增大,并均呈衰减趋势变化;处于平衡维持状态时,径向温度分布、热流量及冷冻壁厚度均保持稳定,熔盐发热功率即为平衡状态时的热流量,其大小同时与外壁导热油的冷却热流量相等;实验还获得了较理想的静态应用工艺操作条件,为氟化物熔盐冷冻壁的研究及应用积累了经验。

熔盐,反应堆,干法处理,冷冻壁,传热

核电作为一种安全、清洁、低碳、可靠的能源已被越来越多的国家接受和重视,近年来掀起了全球性的核电研究热潮。熔盐反应堆是6种第四代反应堆堆型之中唯一使用液态燃料的反应堆,具有本征安全性高、出口温度高、可实现钍增殖利用、防止核扩散等优点,近年来备受关注[1]。熔盐反应堆核燃料以氟化物形式溶解在由LiF和BeF2组成的共熔盐中[2],为实现燃料循环利用,具有耐辐照、低临界风险、放射性废物少等优点的干法后处理技术已成为熔盐堆燃料循环唯一可选择的技术路线。

熔盐堆燃料干法处理工艺主要有高温铀氟化挥发、减压蒸馏、电解冶炼和还原萃取等[3],这些工艺流程均在高温熔盐介质中进行多种高温熔盐化学反应。高温熔融氟化物的强腐蚀性对设备材料有较高要求,尤其在铀的氟化挥发工艺中[4−5],由于引入强氟化剂参与反应,工艺设备长期稳定运行会遭遇更大挑战。因此,高温熔盐化学过程产生的工艺容器腐蚀问题是干法技术发展的主要障碍之一。

为解决高温强腐蚀环境下工艺设备安全稳定运行问题,冷冻壁技术被认为是一种可能的方案[6−7],该技术是在容器外壁设置冷却换热措施,通过吸收热量来降低壁面温度,让易结晶熔盐在内壁形成冷冻介质保护层,隔绝反应介质与器壁的直接接触,从而减轻对容器材质的腐蚀。美国阿贡国家实验室(Argonne National Laboratory, ANL)[6]及橡树岭国家实验室(Oak Ridge National Laboratory, ORNL)[7]曾针对铀的连续氟化挥发工艺中容器腐蚀问题,开展过熔盐冷冻壁保护内衬的研究,包括内部加热方式、外壁冷却方式、传热通量、厚度监测等工艺技术。但随着20世纪70年代美国熔盐反应堆项目的终止,熔盐冷冻壁未能真正用于实际工艺流程。目前在化工、冶金、水利等行业有很多类似冷冻壁的技术,包括冷却壁、槽帮、冻结壁、冷坩埚等。如炼钢高炉内的冷却壁[8]是靠对炉子内衬的冷却,缓解铁水对内衬的侵蚀、渗透和冲刷,并且可以挂住部分凝固融渣,降低内衬温度,延长砖衬寿命;电解制铝工艺中电解槽侧部炭块内壁上沉积着一层由钢玉(Al2O3)和冰晶石组成的结壳,它分布在阳极的周围,形成一个椭圆的环,称为“槽帮”[9−10],可以保护侧部炭块免受电解质和铝液等高温熔体的侵蚀;冻结法凿井工艺[11]中应用制冷技术暂时冻结加固井筒周围不稳定地层并隔绝地下水后再进行凿井,冻结壁厚度由测温探头判断。这些技术的核心与熔盐冷冻壁的概念相同,均是使用冷却介质通过温度梯度达到容器内外稳定传热,这表明在核燃料处理工艺中用熔盐冷冻壁技术降低容器腐蚀程度仍不失为一种潜在的有效技术,值得继续研究。

中国科学院上海应用物理研究所承担了中国科学院先导专项“钍基熔盐堆核能系统(Thorium Molten Salt Reactor, TMSR)”的研究任务,在燃料的高温处理方案中,裂变材料铀的分离纯化计划使用氟化挥发技术。采用冷冻壁降低熔盐对氟化挥发反应装置容器内壁的腐蚀对于保证氟化挥发工艺过程的顺利进行以及提高分离得到的铀产品的纯度具有重要意义。为开展熔盐冷冻壁相关技术研究,我们自行研制了一套冷冻壁技术研究实验装置,并在该装置上开展了硝酸盐冷冻壁静态形成及维持实验研究,主要考察了冷冻壁形成速率、冷却传热量、平衡热流量及厚度控制等重要工艺参数,并实验摸索了冷冻壁实际静态应用的工艺条件。

1 实验部分

1.1 实验装置

根据开展冷冻壁形成及控制维持的研究需求,自行研制了一套冷冻壁技术研究实验装置[12]。该装置由冷冻壁试验罐、熔盐回路及用于冷却的导热油回路组成,如图1所示。

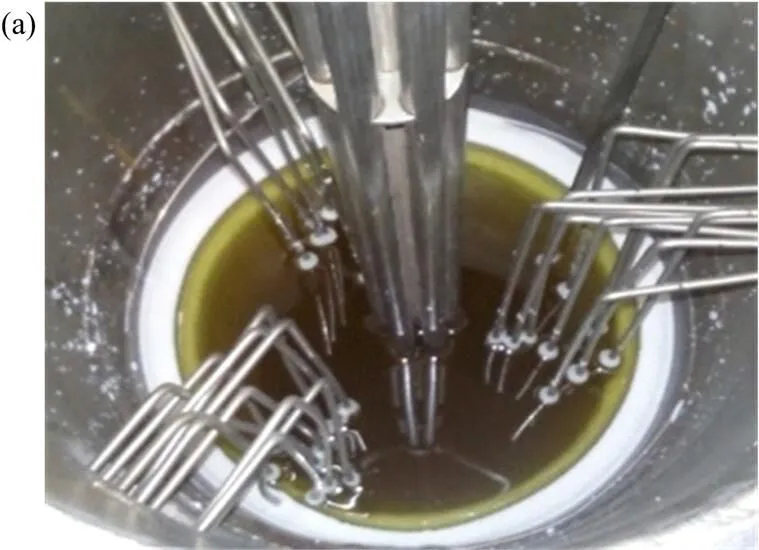

1.1.1 冷冻壁试验罐

冷冻壁试验罐使用材质为316L不锈钢的锥形罐(图2(a)),壁厚6 mm,底部入口内径200 mm,锥形角度5°,有效高度620 mm,有效体积约40 L。在距离入口往上100 mm、300 mm和500 mm三个截面的径向上各布置11个热电偶(精度±0.1 °C),用于实验中测量试验罐内的温度场分布。从壁面至中心的前7个热电偶相互间隔5 mm,后4个相互间隔10 mm,热电偶分布如图2(b)所示。

试验罐内壁点焊螺旋钢丝拉筋,用于提高冷冻壁的附着性。试验罐外壁复合有宽度为50 mm的换热夹套,用于通入循环导热油冷却冷冻壁试验罐外壁。换热夹套内带有螺旋式导流槽以提高热交换冷却效果。

冷冻壁试验罐中间设置一根电加热棒,插入DN50mm法兰接管上安装固定(固定在DN50mm法兰接管上),用于模拟燃料盐中裂变产物衰变发热,最大加热功率为3 kW。冷冻壁试验罐上盖可快速开启,利用机械卡尺测量冷冻壁的厚度,用于对热电偶温度监测结果进行校验。

1.1.2 熔盐回路

熔盐回路主要包括熔盐加热储罐1、熔盐加热储罐2、熔盐泵、熔盐流量计、三通分流阀及闸阀等。熔盐加热储罐1、2的材质均为Inconel600,最大加热功率均为15 kW。加热储罐1(镇江三维电加热器有限公司)用于运行时加热熔盐以维持其温度,加热储罐2(镇江三维电加热器有限公司)用于初始硝酸盐加热熔融,及回路停止运行后或紧急情况下储存熔盐。熔盐泵为超耐热型屏蔽泵(大连帝国泵业有限公司),扬程22 m,额定流量1.2 m3∙h−1,最高工作温度330ºC。熔盐流量计采用耐高温的靶式流量计(泉州日新流量仪器仪表有限公司),量程30−500 L∙h−1。三通分流阀及闸阀均为远程控制电动操作,调节三通分流阀可控制主实验段与旁通回路间熔盐流量分配。熔盐管路设置电伴热及保温层,熔盐泵及阀门均设置通导热油(单独的循环导热油机)的夹套,用于预热及保温。

1.1.3 导热油回路

导热油回路主要包括导热油槽、导热油泵、冷却器及流量计等。导热油温度由油槽加热器及冷却器进行调节,加热器功率10 kW,导热油泵为变频高温离心泵,扬程20 m,导热油流量大小通过导热油泵的变频功率调节,测定采用靶式流量计,量程1.5−15 m3∙h−1。冷却器采用一台风冷器和一台水冷板式换热器,总最大冷却功率约为15 kW。

实验过程中所有的操作采用分布式控制系统(Distributed Control System, DCS)系统远程控制,如加热器、泵、阀门等的开启,装置运行参数及实验所需数据如温度、流量、压力等均可实时采集并记录,数据记录间隔为1 s,可根据需要选取。

1.2 试剂

实验中使用的熔盐(实验介质)为市场采购的固体混合硝酸盐(山东潍坊昌盛硝盐有限公司生产,40.0-7.0-53.0wt%NaNO2-NaNO3-KNO3,熔点142 ºC),熔盐装载量220 kg。

导热油为市场采购的美孚605,温度−6−300ºC,密度0.86 g∙mL−1(15 ºC),比热容1.87 kJ∙kg−1∙ºC−1(50ºC)。

1.3 实验方法

根据干法后处理工艺特点,结合冷冻壁技术的应用方式,实验研究主要分以下三种不同模式开展。

1.3.1 冷冻壁静态形成

(1) 将固体盐在加热储罐2内加热至250 ºC熔融并保温,同时开启电伴热将熔盐泵、管道、阀门等预热至200 ºC;(2) 通过气体压送的方式将熔盐从加热储罐2中转移到加热储罐1中,同时对熔盐泵进行充液灌泵,然后启动熔盐旁通循环回路,并通过加热罐1的加热及电伴热系统调节熔盐到预期的温度;(3) 开启导热油循环泵并控制实验所需流量,通过导热油槽电加热器及冷水机调节导热油到实验所需温度,即保证进试验罐夹套的导热油温度恒定;(4) 调节三通分流阀让熔盐进入冷冻壁试验罐,到达溢流口后三通分流阀调回原位,旁通回路中的熔盐则继续循环备用,此时试验罐内熔盐处于静止状态,并且与导热油进行换热;(5) 保持导热油进口温度及流量稳定,使冷冻壁逐渐形成,并用机械卡尺测量不同时刻冷冻壁厚度,试验罐内温度分布由DCS系统自动记录;(6) 冷冻壁达到预期厚度后,结束本工况试验,将残余熔盐排掉以观察冷冻壁形态及均匀性,或者直接开启三通阀分流用熔盐将冷冻壁冲刷熔化,以进行下一组工况的实验;(7) 所有工况实验结束后,关闭系统运行,打开闸阀将所有熔盐排放至加热储罐2中冷却储存,以便下次实验使用。

1.3.2 冷冻壁静态平衡维持

开展冷冻壁静态维持实验时,则在完成§1.3.1的步骤(4)后,即试验罐中充满熔盐并保持静止时,开启试验罐中心加热棒(设置为恒定功率),以模拟燃料盐衰变热,同时保持导热油温度及流量恒定,DCS系统自动记录温度、流量等信息,并用机械卡尺和热电偶监测冷冻壁厚度,直至达到持续60−90min的平衡状态。

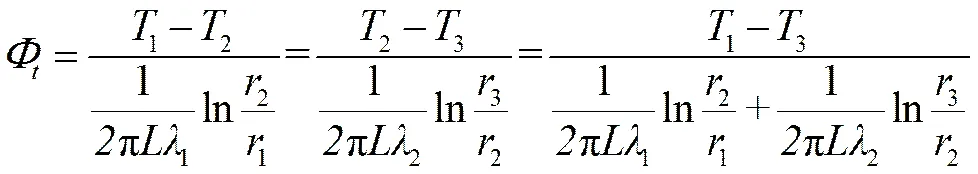

式中,Φ为穿越冷冻壁层的热流量,W;1为冷冻壁与熔盐界面处温度,ºC;2为冷冻壁与金属内壁界面处温度,ºC;3为金属外壁温度,ºC;1为固体盐导热系数,W∙m−1∙ºC−1;2为金属壁导热系数,W∙m−1∙ºC−1;为容器高度,m;1为中心至冷冻壁与熔盐界面处的距离,mm;2为中心至金属内壁距离,mm;3为中心至金属外壁距离,mm。冷冻壁的厚度即为2−1,mm。

1.3.3 冷冻壁静态应用模拟

冷冻壁实际应用的模拟实验方式是在形成一定厚度的冷冻壁厚后,排放掉液体熔盐,然后通入一定温度的模拟燃料盐(中心加热棒模拟燃料盐中裂变产物的衰变热),并让熔盐保持静止,试验冷冻壁形态及厚度的变化情况及影响因素,以获得保持冷冻壁稳定的工艺操作参数。

在实验研究中,通过记录试验罐内熔盐温度、发热功率、导热油进出口温度及流量等数据,根据相关传热原理[13],获得冷冻壁在制造形成及维持状况下的传热规律。图3为冷冻壁层的热传导示意图,某时刻穿越冷冻壁层及金属壁层的热流量Φ可由式(1)得到,由此可根据任意两个处于冷冻壁内热电偶的温度来计算热流量。

循环导热油与金属外壁之间的传热方式为对流换热,导热油冷却换热功率oil可由式(2)得到:

式中,oil为导热油冷却热流量,W;oil为导热油密度,kg∙m−3;oil为导热油流量,m3∙s−1;oil为导热油比热容,J∙kg−1∙ºC−1;outlet为导热油出口温度,ºC;inlet为导热油进口温度,ºC。

图3 冷冻壁层热传导

Fig.3 Heat conduction of frozen-wall layer.

2 结果与讨论

2.1 冷冻壁静态形成

冷冻壁形成时采用无发热的载体空白熔盐,试验罐受夹套内循环导热油的作用而壁面温度降低,使得试验罐内高温熔盐在内壁凝固而形成冷冻盐保护层,通过维持热流一维传导使凝固界面向逆热流方向推进。图4为熔盐初始温度180 ºC、导热油入口温度40 ºC、流量2.3 m3∙h−1时冷冻壁静态形成过程的凝固盐层形成情况。随冷却时间的推移,紧贴壁面的凝固盐区域向中心扩展,冷冻壁厚度逐渐增大。图5为熔盐起始温度180 ºC、入口温度40 ºC、流速2.3 m3·h−1时对应的试验罐中部径向温度的变化趋势,各测温点温度均逐渐降低,最靠近壁面的1#热电偶温度下降最快,很快降至熔点之下(142 ºC),2#−5#热电偶温度也依次降至熔点之下,表明熔盐由壁面至中心逐层凝固,约在50 min时冷冻壁厚度达到20 mm。

实验比较了不同入口导热油温度下,冷冻壁厚度随时间的变化情况(图6)。从厚度变化趋势来看,入口导热油温度越低,对壁面冷却效果越好,冷冻壁形成速率越快,当导热油入口温度为20 ºC、40 ºC和60 ºC时,平均形成速率分别约为0.5 mm∙min−1、0.4 mm∙min−1和0.3 mm∙min−1。因此,在初始熔盐温度一定时,不同的入口导热油温度可获得不同的冷冻壁形成速度。

根据实验过程中试验罐内的温度梯度得到了不同厚度冷冻壁时的热流量Φ,如图7所示。从图7可以看出,导热油入口温度越低,冷却效果越好,初始热流量Φ越大。由于固体盐的导热系数较小,随着冷冻壁厚度增大,热传导变慢,热流量Φ逐渐减小,但其变化量呈衰减趋势。

另外通过热量衡算可知当初始熔盐温度一定时,冷冻壁形成过程的总换热量仅与厚度相关,即形成相同厚度冷冻壁,无论冷却条件如何,所需总换热量基本一定,只是达到该厚度所需时间不同。

因此,对于冷冻壁的制造形成过程,只需根据熔盐初始温度,选择合适的外壁冷却条件,即可按一定速率形成所需厚度的冷冻壁。

2.2 冷冻壁静态平衡维持

以中心加热棒模拟燃料熔盐中裂变产物的衰变热,进行了冷冻壁静态平衡维持实验。实验中熔盐在试验罐中静止,中心加热功率、导热油入口温度、导热油流量均保持恒定。达到平衡状态后(图8(a)),径向温度场分布维持不变(图8(b)),冷冻壁厚度保持稳定。

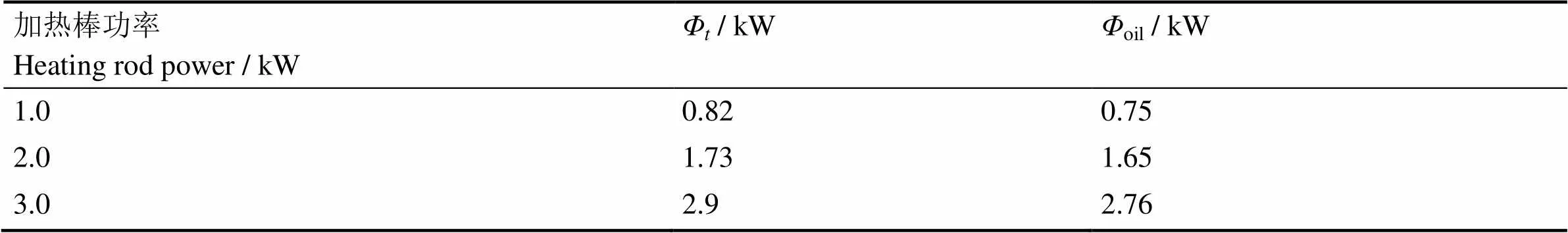

根据静态平衡状态下试验罐内温度梯度、导热油进出口温度及导热油流量的数据,由式(1)和(2)得到Φ和oil(表1),三组实验结果中,其导热油入口温度均为20 ºC,导热油流量均为2.3 m3∙h−1。结果表明,当冷冻壁处于静态平衡态时,冷冻壁厚度保持不变,加热棒功率大体接近穿越冷冻壁层及金属壁层的热流量Φ,后者则接近于导热油冷却热流量oil,在平衡状态下既没有多余残留的热量使冷冻壁减薄,也没有过量冷却使冷冻壁加厚。而且正如预期的那样,加热棒功率略大于Φ,而Φ又略大于oil。这是因为试验罐底部、上部及部分外壁都会通过环境散热造成部分热量损失。

表1 冷冻壁静态平衡时热流量衡算

由以上热流量衡算可知,在实际燃料盐干法处理过程中,裂变产物的衰变热功率决定了平衡状态的传热特点。由于乏燃料燃耗程度不同,衰变热功率也会有所差异,因此实验中模拟了不同中心加热工况下,静态平衡时冷冻壁层的温差及厚度,以及其受导热油入口温度的影响,如图9所示。从图9中可以看出,达到相同热流量的状态下,导热油入口温度越低,冷冻壁层温差(Δ)越大,对应的冷冻壁厚度越大。而对于相同导热油入口温度时,热流量越小的状态,冷冻壁层温差越大,对应的冷冻壁厚度越大。

因此冷冻壁在实际乏燃料盐处理中应用时,鉴于裂变产物的衰变热功率将近似等于平衡时的热流量,而衰变热功率在工艺处理时间段内基本为定值,因此,可通过选择合适的外壁冷却条件来使所需厚度的冷冻壁保持稳定。

2.3 冷冻壁静态应用

在冷冻壁实际应用中,一般是在形成一定厚度的冷冻壁后再通入待处理的燃料盐。为减少燃料盐成分与冷冻壁成分的交换,并维持一定厚度,需要通过控制换热条件,尽量减小冷冻壁的熔化或者燃料盐的凝固。为摸索工艺条件,开展了冷冻壁静态应用模拟实验,初始以空白熔盐形成一定厚度冷冻壁后,通入模拟衰变热熔盐(具有一定初始温度并加载恒功率加热棒),测试冷冻壁的变化及温度分布变化。

实验结果表明,在一定厚度冷冻壁中通入热的熔盐后冷冻壁受热冲击,厚度会急速下降,然后随着持续冷却换热,又有部分熔盐凝固形成冷冻壁,并逐渐达到平衡态。通过对各种影响因素的研究,发现只有合适的冷冻壁初始厚度、初始熔盐温度、熔盐发热功率及导热油入口温度才能保证静态应用时冷冻壁厚度波动最小化。图10表示了三组较理想的应用工况,初始冷冻壁厚度为10 mm,中心加热功率为2 kW,熔盐初始温度为180 ºC,导热油入口温度分别为20 ºC、40 ºC和60 ºC,初始冷冻壁熔化量在可接受范围,且只有很少量的熔盐重新凝固,这样既达到了保护器壁的目的,又尽量减少了对工艺介质的影响。

因此在实际应用中,可根据燃料盐的具体温度及裂变产物衰变热功率情况,选择合适的初始冷冻壁厚度及冷却条件。

3 结语

为开展熔盐冷冻壁技术研究而自行研制的实验装置达到了较好的运行效果,基本满足硝酸盐冷冻壁实验研究的需求。主要运行参数为:熔盐装载量220 kg,熔盐温度150−250 ºC,最大流量500 L∙h−1,循环导热油温度5−120 ºC,流量1.5−15 m3∙h−1。

冷冻壁形成实验研究表明,冷冻壁初始形成时,热交换量大。随着厚度增大,热交换量逐渐减小,同时冷冻壁层温差逐渐增大,但均呈衰减趋势变化。冷冻壁形成速率能较好地控制在0.2−0.5 mm∙min−1。

冷冻壁静态平衡维持时,裂变产物衰变热功率(加热棒模拟)、冷冻壁层热流量及外壁导热油冷却热流量趋于相等,容器内外层处于稳定的传热状态。达到相同热流量的状态下,导热油入口温度越低,冷冻壁层温差越大,对应的冷冻壁厚度越大,而对于相同导热油入口温度时,热流量越小的状态,冷冻壁层温差越大,对应的冷冻壁厚度越大。

通过实验摸索了冷冻壁在熔盐静态工况下的应用工艺,结果表明需要根据熔盐温度及其发热功率,选择合适的初始冷冻壁厚度、导热油入口温度等参数,以获得比较理想的冷冻壁静态应用效果。目前仅开展了固定影响因素情况下的实验,后续还将动态调节影响因素,以获取更加灵活可靠的应用工艺条件。

通过在硝酸盐冷冻壁实验装置上开展实验研究,获得了一系列实验结果和工程经验,为后续氟化物熔盐冷冻壁的研究及应用奠定了基础。

致谢 感谢复旦大学侯惠奇老师在实验装置设计及建造过程中提供的指导和建议。

1 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能—TMSR核能系统[J]. 中国科学院院刊, 2012, 27(3): 366−374.DOI: 10.3969/j.issn.1000-3045.2012.03.016

JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program-TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Sciences, 2012, 27(3): 366−374.DOI: 10.3969/j.issn.1000-3045.2012.03.016

2 Cai J, Xia X B, Chen K. Analysis on reactivity initiated transient from control rod failure events of a molten salt reactor[J].Nuclear Science and Techniques, 2014, 25(3): 030602. DOI: 10.13538/j.1001-8042/nst.25.030602

3 刘学刚. 乏燃料干法后处理技术研究进展[J]. 核化学与放射化学, 2009, 31: 35−44. DOI: 10.1109/TWC.2010. 061710.090972

LIU Xuegang. Research on dry reprocessing technology of spent nuclear fuel[J]. Journal of Nuclear and Radiochemistry, 2009, 31: 35−44. DOI: 10.1109/TWC. 2010.061710.090972

4 ORNL reports: ORNL-TM-2578[R]. 1969

5 牛永生, 孙理鑫, 胡聪伟, 等. 红外在线监测与分析方法在铀氟化挥发工艺中的应用[J]. 核技术, 2014, 37(11): 110601. DOI: 10.11889/j.0253-3219.2014.hjs.37.110601

NIU Yongsheng, SUN Lixin, HU Congwei,Application of infrared spectrometer on-line monitoring and analyzing method in uranium fluoride volatility process[J]. Nuclear Techniques, 2014, 37(11): 110601. DOI: 10.11889/j.0253-3219.2014.hjs.37.110601

6 Kessie R W, Gabor J D, Mecham W J. Process vessel design for frozen-wall containment of fused salt[R]. ANL-6377, 1961

7 Whatley M E. Unit operations section quarterly progress report--2--P39-51[R]. ORNL-4365, 1968

8 郑建春, 宗燕兵, 苍大强. 高炉铜冷却壁热态实验及温度场数值模拟[J]. 北京科技大学学报, 2008, 30(8): 938−941. DOI: 10.3321/j.issn:1001-053X.2008.08.020

ZHENG Jianchun, ZONG Yanbing, CANG Daqiang. Thermal test and numerical simulation of the temperature field of a blast furnace copper stave[J]. Journal of University of Science and Technology Beijing, 2008, 30(8): 938−941. DOI: 10.3321/j.issn:1001-053X.2008.08.020

9 邓发权. 预焙铝电解槽早期槽帮的建立和后期的维护[J].上海有色金属, 2007, 28(1): 26−30. DOI: 10.3969/j.issn. 1005-2046.2007.01.007

DENG Faquan. Forming and maintenance of pre-bake cell skulls for aluminum electrolysis[J]. Shanghai Nonferrous Metals, 2007, 28(1): 26−30. DOI: 10.3969/j.issn.1005-2046. 2007.01.007

10 崔喜风, 邹忠, 张红亮, 等. 预焙铝电解槽三维槽帮形状的模拟计算[J]. 中南大学学报(自然科学版), 2012, 43(3): 815−820

CUI Xifeng, ZOU Zhong, ZHANG Hongliang,Simulation calculation of 3D freeze profile in prebaked aluminum reduction cells[J]. Journal of Central South University (Science and Technology), 2012, 43(3): 815−820

11 周晓敏, 张绪忠. 冻结器内测温判定冻结壁厚度的研究[J]. 煤炭学报, 2003, 28(2): 162−166.DOI: 10.3321/j.issn: 0253-9993.2003.02.012

ZHOU Xiaomin, ZHANG Xuzhong. Research on the thickness estimation of freezing wall according to temperature measurement along freeze tube[J]. Journal of China Coal Society, 2003, 28(2): 162−166. DOI: 10.3321/ j.issn:0253-9993.2003.02.012

12 孙波, 周金豪, 佘长锋, 等. 高温熔盐在层流区的传热特性[J]. 核技术, 2015, 38(3): 030601. DOI: 10.11889/ j.0253-3219.2015.hjs.38.030601

SUN Bo, ZHOU Jinhao, SHE Changfeng,. Heat transfer characteristics of high-temperature[J]. Nuclear Techniques, 2015, 38(3): 030601. DOI: 10.11889/j.0253- 3219.2015.hjs.38.030601

13 胡汉平. 热传导理论[M]. 中国科学技术大学出版社, 2010: 16−25

HU Hanping. Heat conduction theory[M]. Press of University of Science and Technology, 2010: 16−25

Experimental research on the formation and controlling of molten salt frozen-wall

ZHOU Jinhao1,2SUN Bo1,2SHE Changfeng1,2DOU Qiang1,2LONG Dewu1,2LI Qingnuan1,2WU Guozhong1,2

1(,,,,);2(,,,)

Background:As corrosion of processing equipment from the high aggressive reagent is a serious problem during the pyroprocessing, the molten salt frozen-wall is proposed as an option for protecting the metallic walls from corrosion by a layer of frozen salt. Purpose: In order to study this means of corrosion protection, the research on the formation and controlling of molten salt frozen-wall was carried out. Methods: Nitrate molten salt (melt point: 142 ºC) was used as the research medium and heat transfer oil was adopted as coolant. An experimental platform for the research of molten salt frozen-wall was built, which contains an up-flow tapered test tank covered with heat exchange jacket. The frozen-wall was formed and maintained by controlling the internally heating and the cooling of outer part of the test tank. The thickness of frozen wall was directly measured by caliper and also figured out by the measured temperatures. Results: The operation temperature of molten salt ranges from 150 ºC to 250 ºC; the maximum flowrate of molten salt is 500 L∙h−1; the operation temperature of heat transfer oil ranges from 5 ºC to 120 ºC; and the flowrate of oil ranges from 1.5 m3∙h−1to 15 m3∙h−1. Under the expected operating conditions, a layer of frozen can be easily and predictably deposited and maintained on surfaces contacted by the salt. The molten salt frozen-wall was adherent and stable. The average formation rate ranges from 0.2 mm∙min−1to 0.5 mm∙min−1. The heat flow decreases with the thickness increasing during the process of formation, at the same time temperature difference through frozen-wall layer gradually increased, and the change trends are all damped. The frozen-wall could reach static equilibrium by controlling the heat transfer rate. When frozen-wall is in a state of balance, the temperature gradient and the thickness of frozen-wall are constant; the decay heat of fission produces simulated by heating rod is equal to the heat flow through frozen-wall layer, and is also equal to the cooling power of heat transfer oil. We also simulated the real application scenarios to test the operation parameters and get some good results. Conclusion: All the research results would be helpful for the developing of fluoride molten salt frozen-wall technology.

Molten salt, Reactor, Pyroprocessing, Frozen-wall, Heat transfer

TL244

TL244

10.11889/j.0253-3219.2015.hjs.38.070602

中国科学院战略性先导科技专项项目(No.XDA02030000)资助

周金豪,男,1986年出生,2010年于华东理工大学获硕士学位,主要从事核燃料干法分离技术研究

窦强,E-mail: douqiang@sinap.ac.cn

2015-01-16,

2015-03-18