焊前装配精度对5083铝合金FSW工艺的影响

张骁,王敏,张会杰,朱智,于涛,杨广新

(中国科学院沈阳自动化研究所,沈阳 110016)

工程因素是影响焊接接头性能的重要因素之一。在搅拌摩擦焊接过程中,当搅拌头确定时,影响焊接接头性能的工程因素主要有焊接间隙、板厚差和板材表面处理状态等因素[1]。搅拌摩擦焊属于比较精密的加工技术,对焊前装配精度要求非常高[2],要求被焊材料被严格夹持在工作台上,尤其是对板材界面的焊接间隙要求比较严格。

在实际焊接过程中,由于提供的板材原始厚度误差的存在,或者板材加工后形成的厚度误差,待焊的两个零件的板厚会有一定的差异,造成焊接时的板厚差问题。所以需要严格要求加工精度和充足的焊前准备,控制好工程因素也是获得良好FSW焊缝的关键[3]。

1 试验

首先进行焊前准备工作,为了获得合格的焊前装配精度,先用砂纸打磨被焊板材的四周,去除毛刺,再用丙酮清洗焊板的表面和对接面,去除表面污垢。为了找出8 mm厚5083铝合金搅拌摩擦焊接最佳工艺参数,试验采用控制变量法进行了3组试验:控制搅拌头进给速度和搅拌头轴肩压深量不变,改变搅拌头旋转速度焊接对接板材;控制搅拌头旋转速度和轴肩压深量不变,改变搅拌头进给速度焊接对接板材;控制搅拌头旋转速度和搅拌头进给速度不变,改变轴肩压深量焊接对接板材。焊接工艺参数如下:转速为400~1000 r/min,焊接速度为50 ~300 mm/min,压深为0.1~0.3 mm。通过综合分析焊缝成形、焊缝常规力学性能、焊缝微观组织和焊缝减薄量,来确定8 mm厚5083铝合金搅拌摩擦焊接最佳工艺参数。

在上述研究的基础上,对焊前装配精度进行研究,包括焊前装配间隙对焊缝质量的影响和被焊工件之间的高度差对焊缝质量的影响。在研究焊前装配间隙对焊接接头质量的影响时,将两块对接板材放置在垫板上,一端紧密对接成零间隙,另一端控制为2.15 mm的对接间隙。具体焊接方法如图1所示。在研究对接板材之间的高度差对焊缝质量的影响时,将一块厚度为10 mm的5083铝合金板材在铣床上铣出一道倾斜面,控制板材最薄的地方为8 mm,另一块对接板材厚度均为8 mm,将两块板材装配在垫板上,搅拌头从板厚差小的地方焊起,具体焊接方法如图2所示。

图1 变间隙焊接示意图(mm)Fig.1 Diagram of the variable butt clearance

图2 板厚差焊接示意图Fig.2 Diagram of the variable thickness difference

2 结果与分析

2.1 对接间隙对FSW工艺的影响

2.1.1 对接间隙对焊缝表面成形的影响

图3为改变对接间隙的情况下FSW焊缝表面成形情况。从图3中可以明显观察到焊缝开始端成形良好,表面纹理均匀,光滑,无飞边、沟槽等缺陷。焊缝表面受到搅拌头轴肩的摩擦,其宽度与轴肩直径相同。但当搅拌头行进到距离起始点大约60 mm(即对接间隙大约为1.1 mm)时,可以观察到焊缝表面有微小的孔洞产生,焊缝结合较差。当搅拌头行进到距离起点70 mm的位置即对接间隙在1.3 mm时,焊缝表面开始形成表面犁沟缺陷,此缺陷一直延续到焊缝尾孔部分,并且表面犁沟的宽度在逐渐增大。分析认为熔化焊在焊接过程中,母材温度达到熔点,且可以向母材中添加焊条使焊缝母材得到补充而填满间隙,而搅拌摩擦焊接时高速旋转的搅拌头扎入工件后沿着焊接方向运动,在搅拌头与工件的接触部位产生摩擦热,使其周围金属形成塑性软化层,软化层金属在搅拌头旋转的作用下填充搅拌针后方所形成的空腔,并在搅拌头轴肩与搅拌针的挤压及搅拌作用下实现材料连接的固相焊接方法[4]。因为在焊缝的起始端焊缝对接间隙控制在一定的范围内,在焊接过程中软化层金属可以在搅拌头旋转的作用下向后方移动补充,但当对接间隙过大时,向后方移动补充的塑性金属不足以填满整个后方空腔,所以产生孔洞和沟槽缺陷[5]。且对接缝隙越往后越大,所以焊缝中的沟槽越往后也越来越宽[6]。图4为焊缝表面缺陷放大图。

图3 变间隙焊缝表面成形Fig.3 Weld surface forming in different butt clearances

图4 焊缝缺陷放大示意图Fig.4 The enlarged diagram of weld defect

2.1.2 对接间隙对焊缝内部成形的影响

试验在变间隙FSW焊缝上选取对接间隙为0.2,0.5,0.8,1.1,1.4 mm 等5 个有代表性的横截面进行宏观截面分析,图5所示为变间隙焊缝横截面宏观金相图。在图5中各个焊缝横截面宏观图中都可以观察到3个不同的微观组织区域,即热影响区、热机影响区和焊核区。焊缝上部呈冠状,中下部为焊核沉积区。在焊核的中心可以清晰地观察到洋葱环结构。在对接间隙变化的情况下,焊核形状都为椭圆状,但随着对接间隙的增大,焊核区的宽度逐渐变窄,最终在对接间隙为1.4 mm时出现沟槽缺陷。在对接间隙小于1.1 mm时,各个焊缝在横截面上均无缺陷出现。分析认为,在对接间隙小于1.1 mm时,在焊接过程中软化层金属可以在搅拌头旋转的作用下向后方移动补充,并且能够补充因为对接间隙的存在而产生的空隙[7],但是由于空隙的存在,焊核区宽度出现逐渐减小现象。当对接间隙达到1.4 mm时,由于对接间隙宽度过大,向后方移动补充的塑性金属不足以填满整个后方空腔,所以产生沟槽缺陷[8]。

图5 不同对接面间隙下的焊缝横截面形貌Fig.5 The morphology of weld cross section of different butt clearances

2.1.3 对接间隙对焊缝力学性能的影响

2.1.3.1 对接间隙对接头拉伸性能的影响

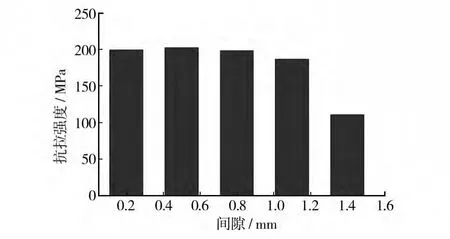

图6为试验选取的典型对接间隙所对应的焊接接头抗拉强度示意图。如图6所示,对接间隙0.2 mm时的接头抗拉强度199 MPa,为母材的88%;对接间隙0.5 mm时的接头抗拉强度202 MPa,为母材的90%;对接间隙0.8 mm时的接头抗拉强度198 MPa,为母材的88%;对接间隙1.1 mm时的接头抗拉强度186 MPa,为母材的87%;对接间隙1.4 mm时的接头抗拉强度110 MPa,为母材的49%。从图6中可以明显看出,随着对接间隙的增大,接头抗拉强度逐渐减小,但对接间隙在1.1 mm范围之内时,接头抗拉强度波动不大,且抗拉强度值在合理的范围之内。当对接间隙增加到1.4 mm时,接头抗拉强度突然下降很多。分析认为随着对接间隙的增大,抗拉强度值的下降可能与焊核宽度减小有一定的关系[9],接头抗拉强度的突然减小是因为接头中产生了缺陷,严重降低了接头的力学性能[10]。

图6 变间隙焊接接头抗拉强度示意图Fig.6 The tensile strength of the joints of different butt clearances

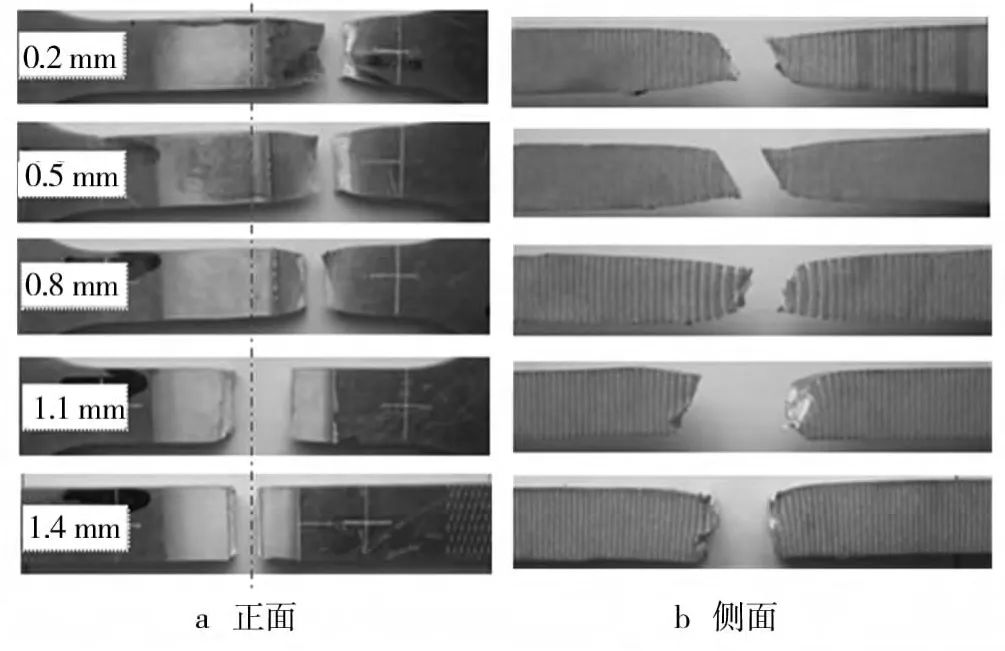

在变间隙焊接试验中,各个焊接接头在拉伸试验中的焊缝断裂位置见图7。左侧为变间隙焊接接头正面拉伸断裂示意图,右侧为断裂位置局部放大示意图。当对接间隙为 0.2,0.5,0.8 mm 时,断裂发生在焊缝两侧的母材区域,焊缝保存完好,说明对接间隙保持在0.8 mm以内时,在焊缝区域内没有内部缺陷且在焊接热影响区没有产生软化现象,所以能得到力学性能较好的焊接接头。当对接间隙达到1.1 mm以上的时候,焊接接头中就已经出现了沟槽缺陷,沟槽缺陷成了断裂的裂纹源,所以断裂发生在焊缝区域[11]。观察断裂位置局部放大图可以清晰地发现,在对接间隙小于0.8 mm时,接头断口距离明显小于对接间隙大于1.1 mm时接头的断口距离,说明在对接间隙小于0.8 mm时接头的伸长率比,对接间隙大于1.1 mm时接头的伸长率要大得多。

图7 变间隙焊接接头拉伸断裂位置示意图Fig.7 Tentile rupture position in different gaps

不同对接间隙时焊接接头的伸长率如图8所示。对接间隙为0.2 mm和0.4 mm时焊接接头的伸长率均为24%,对接间隙为0.8 mm时接头的伸长率为27%,对接间隙为1.1 mm时接头伸长率为10%,对接间隙为1.4 mm时接头伸长率仅为1%。从图8中可以明显地观察到,对接间隙小于0.8 mm时的接头伸长率变化不大且都达到24%以上,符合力学性能要求。当对接间隙大于1.1 mm时,由于缺陷的存在,接头伸长率骤然下降。

图8 变间隙接头伸长率示意图Fig.8 The elongation of the joints of different gaps

2.1.3.2 对接间隙对接头硬度分布的影响

图9为变对接间隙焊接工艺下焊缝横截面显微硬度分布图。从图9中可以观察出对接间隙为1.1 mm时的焊接接头横截面显微硬度值总体比对间隙为0.5 mm的接头显微硬度值低,且在焊接接头的前进侧热影响区硬度值出现了波动情况,说明在此区域出现了过时效的软化现象,使接头的力学性能下降[12]。当对接间隙为0.5 mm时焊接接头横截面硬度值趋于平稳,焊核区硬度值略有升高,在前进侧热影响区和后退侧热影响区的硬度值偶尔有大幅度波动,由于量少可以忽略不计,焊缝力学性能均匀。

图9 变间隙焊缝横截面显微硬度示意图Fig.9 Cross section microhardness of different gaps

在实际生产焊接过程中,焊前对接间隙的产生是不可避免的[13],综合分析对接间隙对焊接接头表面以及内部成形的影响、对接间隙对焊缝常规力学性能的影响,包括对抗拉强度、伸长率、接头硬度分布等的影响,可以清晰地看到,当焊前对接间隙小于1.1 mm时,焊接接头的综合力学性能与无对接间隙时所形成的焊接接头的力学性能相差不多,在可以接受的数值范围之内。当焊前对接间隙大于1.1 mm时,焊接接头综合力学性能明显下降,不符合使用要求。在使用搅拌摩擦焊接工艺焊接8 mm厚5083铝合金,采用搅拌头旋转速度为600 r/min、焊接速度为200 mm/min、轴肩压入量为0.3 mm的焊接工艺参数时,焊前装配间隙控制在1.1 mm以下,所得到的焊接接头才满足使用要求。

2.2 对接板件板厚差对FSW工艺的影响

在搅拌摩擦焊接过程中,如果两块板材厚度不相同,则容易产生孔洞和飞边缺陷[14]。因为在焊接过程中一侧金属的压入量过大,容易产生飞边缺陷,而对于另外一侧的金属而言,压入量过小,容易产生孔洞缺陷。因此,文中研究焊前板材高度差对搅拌摩擦焊接工艺的影响。

2.2.1 对接板材板厚差对焊缝表面成形的影响

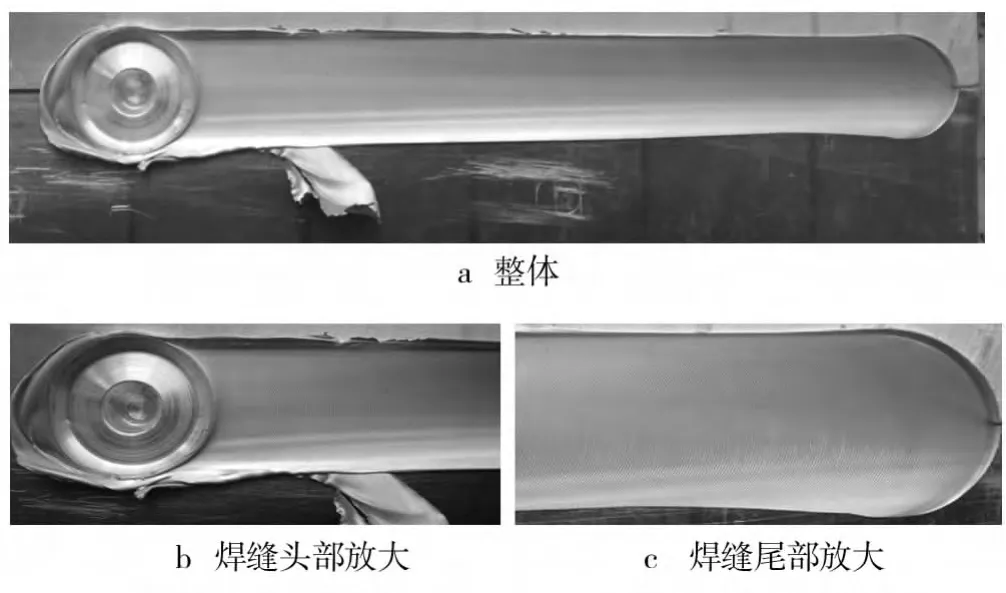

图10为改变板厚差情况下FSW焊缝表面成形情况,图10b为该焊缝头部放大示意图,图10c为该焊缝尾部放大示意图。如图10所示,在焊缝起始端,被焊板材没有高度差存在,焊缝表面成形良好,表面纹理均匀,光滑,无飞边、沟槽等缺陷,焊缝表面受到搅拌头轴肩的摩擦,但其宽度相比搅拌头轴肩有略微减小。随着搅拌头向前行进,当焊接到距离起始位置8 mm时开始有飞边出现,并且随着搅拌头向前行进飞边越来越大,在焊接到焊缝长度约为180 mm即板厚差为1.38 mm时,为了避免损坏搅拌头,停止了焊接。在焊接之后,可以明显地观察到焊缝金属相对于母材金属具有很大的减薄量,但焊缝表面和内部没有沟槽、孔洞等缺陷产生[15]。

2.2.2 对接板材板厚差对焊缝内部成形的影响

图10 变板厚差焊缝表面成形Fig.10 Diagram of surface forming of various thick difference

试验在变板厚差FSW焊缝上,选取对接板材板厚差为0.7,1.05,1.38 mm 等 3 个有代表性的横截面进行宏观截面分析,如图11所示为变板厚差焊缝横截面宏观形貌图。从图11可以明显地观察到,3组变板厚差焊缝横截面宏观图成形良好且极其相似,都分为明显的热影响区、热机影响区和焊核区[16]。焊缝上部呈冠状,中下部为焊核沉积区,各个焊缝的轴肩影响区、焊核区等组织区域的尺寸大体相同,焊核区都为形状饱满的椭圆形。在焊核的中心可以清晰地观察到洋葱环结构,但随着板材高度差的增大,洋葱环的密度逐渐增大[17]。分析认为,随着被焊板材高度差的增大,搅拌头轴肩受到母材的反作用力就相应增大[18],为了保证轴肩压入量为一定值,搅拌头轴肩的顶锻力就随之增大,焊接压力增大,搅拌头轴肩与被焊工件之间的摩擦力增大,在搅拌头旋转速度和焊接速度相同的情况下,会产生更多的摩擦热,使焊接热输入增加[19],所以形成了越来越致密的洋葱环结构。

图11 变板厚差焊缝横截面宏观形貌Fig.11 Macrograph of cross section in various thickness difference

2.2.3 对接板材板厚差对焊缝力学性能的影响

由于试验方案是变板厚差焊接,所以在拉伸试样上的高度差也是变化的,是一个高度差范围。图12为试验选取的典型板厚差所对应的焊接接头抗拉强度分布图。如图12所示,当被焊板材板厚差在0.4~0.68 mm 时,接头的抗拉强度为188.61 MPa,为母材的84%。当被焊板材板厚差在0.78~0.96 mm时,接头的抗拉强度为190.79 MPa,为母材的85%。当被焊板材板厚差在1.18~1.38 mm时,接头的抗拉强度为190.33 MPa,为母材的85%。从图12可以直观地观察到,当对接板材的板厚差逐渐增大时,焊接接头的抗拉强度并没有下降,而是保持在小范围内浮动,这说明随着板材板厚差的增加,焊接接头的综合力学性能并没有下降,而是保持在了一定的水平[20]。

图12 变板厚差焊接接头抗拉强度Fig.12 Tensile strength of various thickness difference

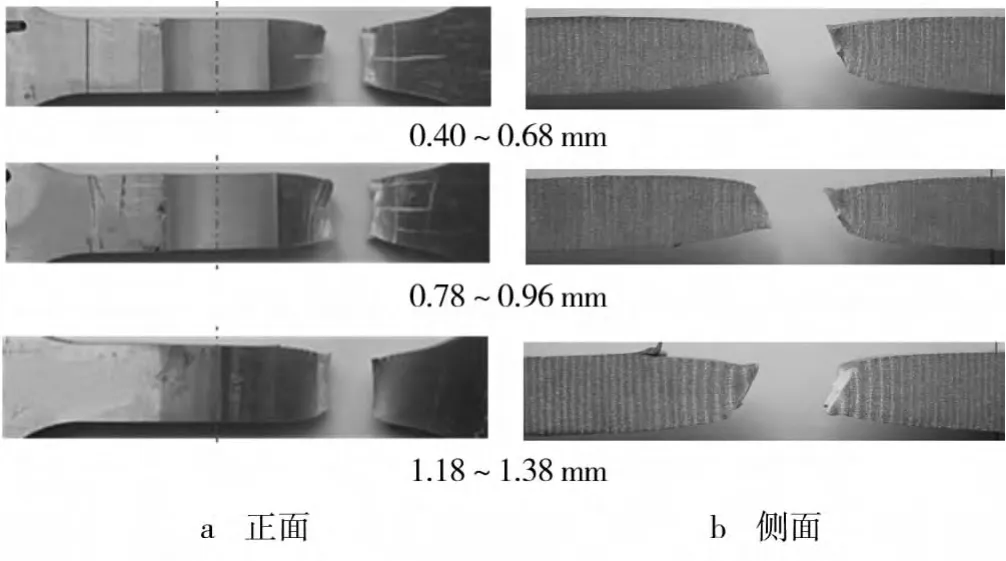

在变板厚差焊接试验中,各个焊接接头在拉伸试验中的焊缝断裂位置见图13。左侧为变板厚差焊接接头正面拉伸断裂示意图,右面为断裂位置局部放大示意图。当被焊板材板厚差为0.4~0.68 mm,0.78~0.96 mm,1.18 ~1.38 m 时,断裂均发生在焊缝两侧的母材区域,焊缝保存良好,说明随着对接板材板厚差的增加,在焊缝区域内没有内部缺陷且在焊接热影响区没有发生软化现象,可以得到力学性能较好的焊接接头[21]。

改变板件板厚差工艺下焊接接头拉伸试验伸长率如图14所示。板厚差为0.4~0.68 mm时,焊接接头的伸长率为18%,板厚差为0.78~0.96 mm时,焊接接头的伸长率为17%,板厚差为1.18~1.38 mm时,焊接接头的伸长率为16%。如图14所示,随着被焊板材板厚差逐渐增加,焊接接头的伸长率相差不大但有略微下降,下降幅度并不大,说明随着被焊板材板厚差的增大[22],焊接接头的伸长率也和抗拉强度一样,受到的影响很小,焊接接头的综合力学性能并没有下降。

图13 变板厚差焊接接头拉伸断裂位置示意图Fig.13 Tensile fracture position of various thickness difference

图14 变板厚差焊接接头伸长率示意图Fig.14 The Elongation of weld in different gaps

综合以上变板厚差的焊缝表面成形、内部成形以及接头常规力学性能,包括抗拉强度、伸长率、断口位置的分析可以得出,当被焊板材板厚差逐渐增大的时候,虽然在焊缝表面会有飞边出现,但所得的焊缝在综合力学性能上并没有下降,均在合理范围内[23]。但由于在搅拌摩擦焊接过程中要保持轴肩压入量为恒定值,被焊板材的板厚差越大,焊接时搅拌头轴肩需要碾压的金属就越多,搅拌头所受的焊接阻力就会越大[24],甚至会折断搅拌头,这对焊接设备的损害是非常大的[20]。为了保护搅拌摩擦焊接设备和搅拌头,在焊接到最大板厚差为1.38 mm时停止了焊接,因为搅拌摩擦焊接设备的主轴出现了明显的晃动现象。所以建议在使用搅拌摩擦焊焊接8 mm厚5083铝合金,采用搅拌头旋转速度为600 r/min、焊接速度为200 mm/min、轴肩压入量为0.3 mm的焊接工艺参数时,焊前板材之间的板厚差应保持在1.38 mm以下,既会得到质量合格的焊接接头,又可以使焊接设备免于受到较大的损坏。

3 结论

1)当板材对接间隙大于1.1 mm时,在焊缝表面会出现表面犁沟缺陷。当对接间隙在0~1.1 mm范围内变化时,所得接头的综合力学性能与无缺陷接头的力学性能比较接近,说明FSW工艺对对接间隙存在一定的容限。当对接间隙高于这个值时,接头性能就会由于缺陷的出现而显著降低。

2)随着对接板材板厚差的增大,焊接设备的颤动程度增大,焊缝飞边量增多,焊接质量变差。就5083铝合金而言,在板厚差小于1.38 mm时,所得接头的拉伸性能趋于一致,说明FSW工艺对板厚差也存在一定的容限,但在实际生产中,应综合考虑焊接设备和工艺的稳定性以及焊缝成形质量,对对接工件板厚差应予以严格限制。

[1]WANG Min,ZHANG Hui-jie,ZHANG Jing-bao.Effect of Pin Length on Hook Size and Joint Properties in Friction Stir Lap Welding of 7B04 Aluminum Alloy[J].Journal of Materials Engineering and Performance,2014,23(5):1881—1886.

[2]赵衍华,李延民,郝云飞,等.2219铝合金双轴肩搅拌摩擦焊接头组织与性能分析[J].宇航材料工艺,2012(6):70—75.ZHAO Yan-huan,LI Yan-min,HAO Yun-fei,et al.Microstructure and Mechanical Properties of Self-Reacting Friction Stir Welding of 2219 Aluminum Alloy[J].Aerospace Materials & Technology,2012(6):70—75.

[3]姬书得,孟庆国,邹爱丽,等.搅拌针形状影响搅拌摩擦焊过程金属塑性流动规律的数值模拟[J].焊接学报,2013,34(2):93—96.JI Shu-de,MENG Qing-guo,ZOU Ai-li,et al.Effect of Pin Geometry on Material Flow During Simulations of Friction Stir Welding[J].Transactions of the China Welding Institution,2013,34(2):93—96.

[4]THREADGILL P L,LEONARD A J,SHERCLIFF H R,et al.Friction Stir Welding of Aluminum Alloys[J].International Materials Reviews,2009,54(2):49—93.

[5]李敬勇,亢晓亮,赵阳阳.搅拌头几何特征对搅拌摩擦焊试板温度场的影响[J].航空材料学报,2013,33(1):28—32.LI Jing-yong,KANG Xiao-liang,ZHAO Yang-yang.Influence of Geometrical Features of Stir Pins on Temperature Distributions Within Workpiece during Friction Stir Welding Aluminum Alloys[J].Journal of Aeronautical Materials,2013,33(1):28—32.

[6]HOANG N H,HOPPERSTAD O S,LANGSETH M,et al.Failure of Aluminum Self-piercing Rivets:An Experimental and Numerical Study[J].Materials and Design,2013,49:323—335.

[7]张正伟,张昭,刘亚丽,等.搅拌摩擦焊数值模拟过程中不同转速与热输入功率之间关系研究[J]焊接,2012,16(4):19—24.ZHANG Zheng-wei,ZHANG Zhao,LIU Ya-li,et al.Effect of Rotation Speed on Heat Generations in Simulation of Friction Stir Welding[J].Welding & Joining,2012,(4):19—24.

[8]GIBSON B T,LAMMLEIN D H,PRATER T J,et al.Friction Stir Welding:Process,Automation,and Control[J].Journal of Manufacturing Processes,2014,16(4):56—73.

[9]陈影,付宁宁,沈长斌,等.5083铝合金搅拌摩擦焊搭接接头研究[J].材料工程,2012(6):24—27.CHEN Ying,FU Ning-ning,SHEN Chang-bin,et al.Research on the Joint of Friction Stir Lap Welding for Aluminum Alloy 5083[J].Journal of Materials Engineering,2012(6):24—27.

[10]FRATINI L,BUFFA G,SHIVPURI R.In-process Heat Treatments to Improve FS-welded Butt Joints[J].International Journal of Advanced Manufacturing Technology,2009,43(7/8):664—670.

[11]柯黎明,魏鹏,邢丽,等.双道焊对搅拌摩擦焊搭接界面及接头性能的影响[J].焊接学报,2011,32(7):5—8.KE Li-ming,WEI Peng,XING Li,et al.Influence of Double Passes Weld on Interface Migration and Mechanical Property of Friction Stir Lap joint[J].Transactions of the China Welding institution,2011,32(7):5—8.

[12]BILICI M K.Application of Taguchi Approach to Optimize Friction Stir Spot Welding Parameters of Polypropylene[J].Materials and Design,2012,35:113—119.

[13]汪洪峰,左敦稳,邵定林,等.工艺参数对搅拌摩擦焊7022铝合金残余应力及耐磨耐蚀性能的影响[J].航空材料学报,2011,31(1):31—37.WANG Hong-feng,ZUO Dun-wen,SHAO Ding-lin,et al.Effect of Process Parameters on Residual Stress and Wear and Corrosion Resistance of 7022 Aluminum Alloy by FSW[J].Journal of Aeronautical Materials,2011,31(1):31—37.

[14]李敬勇,卓炎.搅拌摩擦加工对活塞用铸铝微观组织的影响[J].航空材料学报,2013,33(3):60—65.LI Jing-yong,ZHUO Yan.Effect of Friction Processing on the Microstructure of Cast Aluminum Alloy Applied to Plunger[J].Journal of Aeronautical Materials,2013,33(3):60—65.

[15]刘峰超,马宗义.搅拌摩擦加工对铸态7075铝合金显微组织的影响[J].金属学报,2008,44(3):319—324.LIU Feng-chao,MA Zong-yi.Effect of Friction Stir Processing on the Microstructure of As-cast 7075 Aluminum Alloy[J].Acta Metallurgica Sinica,2008,44(3):319—324.

[16]张昭,张洪武.基于欧拉模型的搅拌摩擦焊接界面行为及产热数值[J].塑性工程学报,2012,19(6):130—133.ZHANG Zhao,ZHANG Hong-wu.Eulerian-model-based Numerical Researches on Interface Behavior and Heat Generation in Friction Stir Welding Process[J].Journal of Plasticity Engineering,2012,19(6):130—133.

[17]PAN W X,LI D X,TARTAKOVSKY A M,et al.A New Smoothed Partical Hydrodynamics Non-Newtonian Model for Friction Stir Welding:Process Modeling and Simulation of Microstructure Evolution in a Magnesium Alloy[J].International Journal of Plasticity,2013,48:189—204.

[18]BUFFA G,DUCATU A,FRATINI L.FEM Based Prediction of Phase Transformations During Friction Stir Welding of Ti6Al4V Titanium Alloy[J].Materials Science and Engineering A,2013,581:56—65.

[19]杨素媛,张保垒.厚板AZ31镁合金搅拌摩擦焊焊接接头的组织与性能[J].焊接学报,2009,30(5):1—4.YANG Su-yuan,ZHANG Bao-lei.Microstructures and Mechanical Properties of Thick AZ31 Magnesium Alloy Welded Joint by Friction Stir Welding[J].Transactions of China Welding Institution,2009,30(5):1—4.

[20]XING Li,ZOU Gui-sheng,KE Ling-ming,et al.Influence of tool Pin Profile on the Interface Migration of Friction Stir Lap Joints[J].China Welding,2011,20(4):6—11.

[21]NGUYEN N T,KIM D Y,KIM H Y,et al.Assessment of the Failure Load for an AA6061-T6 Friction Stir Spot Welding Joint[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(10):1746—1756.

[22]杨洪刚,赵欣.铝合金回填式搅拌摩擦点焊工艺试验[J].焊接技术,2012,41(11):24—26.YANG Hong-gang,ZHAO Xin.Technological Test on Backfilling Friction Stir Spot Welding of Al Alloy[J].Welding Technology,2012,41(11):24—26.

[23]TOZAKI Y,UEMATSU Y,TOKAJI K.A Newly Developed Tool Without Probe for Friction Stir Spot Welding and Its Performance[J].Journal of Materials Processing Technology,2010,210(6/7):844—851.

[24]FENG K,WATANABE M,KUMAI S.Microstructure and Joint Strength of Friction Stir Spot Welded 6022 Aluminum Alloy Sheets and Plated Steel Sheets[J].Materials Transactions,2011,52(7):1418—1425.