分块压料与板坯形状对St16钢板矩形盒拉深成形性的影响

付泽,鄂大辛

(北京理工大学材料学院,北京 100081)

矩形盒拉深具有非回转对称成形的典型特征,拉深过程中压料面上法兰各点的应力、应变主轴瞬时变化,导致其变形分析非常复杂[1]。实际生产中,对于形状尺寸确定的矩形盒拉深,为了提高产品使用性能、成形质量和成形极限,需要正确选材并设计合理的拉深工艺及其模具结构[2—8]。尽管已有很多研究人员研究了分块变压料力和板坯形状优化两种工艺方案对拉深性能的影响,但对两种工艺的效果对比以及两者的结合效果鲜有报道[9—14]。

为了近似地模拟汽车板成形,文中选用汽车覆盖件用st16冷轧薄板作为研究对象,在传统压力控制技术及模具结构的基础之上,根据压料面上法兰流动变形具有局域性分布的特征,提出利用分块变压料力控制技术与板坯形状优化相结合的工艺方案,来改善法兰板料变形状况,进而提高矩形盒成形性及成形极限。考虑到工艺试验结果的不确定性可能导致模具多次报废所带来的经济损失和时间浪费等,采用eta/DYNAFORM软件对矩形盒件拉深过程进行模拟,并分析比较了分块压料与优化板坯形状对矩形盒件拉深极限的影响,为确定成形工艺和模具设计制造提供参考。

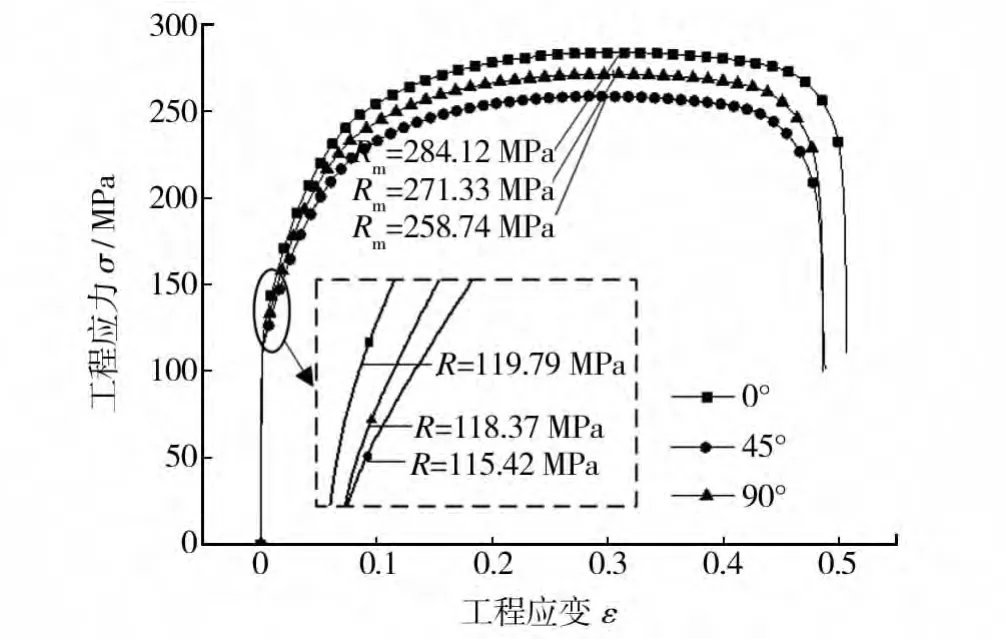

1 板料成分及单向拉伸的力学性能

为了提取st16板的各项基本力学性能参数,进行了单向拉伸实验。试样按照GBT 228—2002标准切割制备,在WDW-E100D万能试验机上实施拉伸实验。图1所示为分别沿与轧制方向成0°,45°和90°三个方向截取试样的拉伸工程应力应变曲线。三个不同方向试样的屈服点都比较明显且数值基本相同,总伸长率均在50%左右,0°方向略大。拉伸中、后期应力变化平缓,显示出良好的均匀延伸性能,并且最大载荷点出现之后,仍具有较强的延伸能力。

图1 St16板料的拉伸工程应力应变曲线Fig.1 Uniaxial tensile engineering stress-engineering stress curves of the St16 blank

2 压料力可控模具结构

矩形盒产品的基本形状尺寸为72 mm×36 mm,圆角半径为8 mm。传统矩形盒拉深模具采用弹簧或聚氨酯橡胶作为弹性压料元件。一般拉深凸模、凹模及压料板都采用T10A,热处理硬度:凸模50~60HRC,凹模和压料板58~62HRC,工作表面粗糙度为0.4。该模具的缺点是拉深过程中,压料面上法兰变形体积逐渐减小,但来自于聚氨酯橡胶压缩反力的压料力却越来越大,这显然将影响矩形盒的拉深成形性。

为了改善整体压料板的压料条件,实现实时可调的合理压料力拉深,采用一套简易液压系统代替原来的聚氨酯橡胶,改造后的模具如图2所示。该压料装置由一台手动泵作为压力源,带动4个单动单出杆液压缸顶起压料板进行同步压料,并在液压缸进油口与手动泵回油口之间设置一个先导式比例溢流阀,调节回油压力以控制压料力合理变化。由于实施合理压料力拉深,在同样变形条件下,提高了极限拉深深度Δhmax≈2.8 mm。

图2 整体压料板压料力可调矩形盒拉深模具Fig.2 The drawing die with the whole blank holder of controllable force

3 矩形盒件拉深成形模拟分析

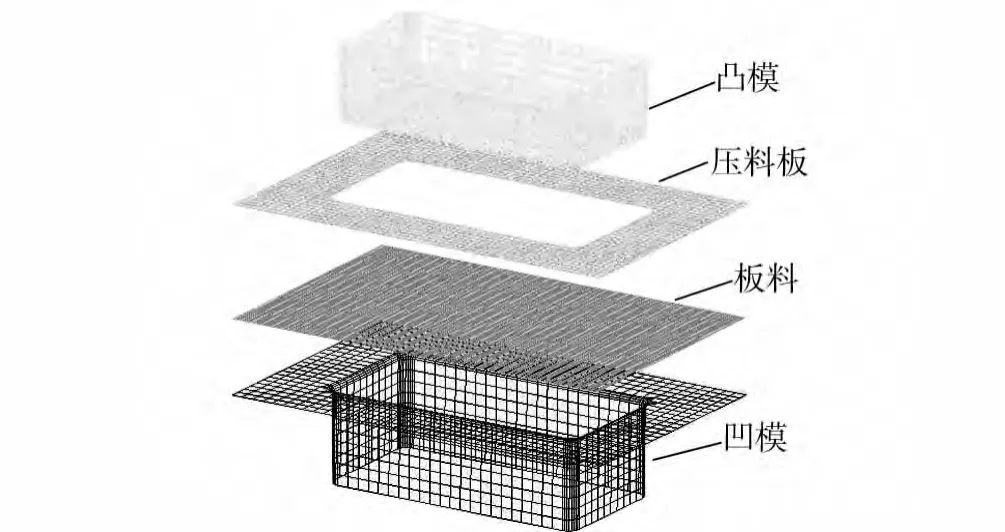

3.1 有限元模型建立

图3 矩形盒拉深有限元模型Fig.3 The finite element model of rectangular case drawing

利用SolidWorks对矩形盒及其模具进行建模后导入eta/DYNAFORM,有限元模型如图3所示。所有几何参数均与实物相同,将模具设为刚体,板坯采用1.5 mm×1.5 mm正方形网格,为提高计算速度,定义板坯类型为BT壳单元,凸模拉深速度设为0.5 m/s。为了提高计算精度和真实可靠性,直接输入St16板料的真实应力应变曲线加载,即采用曲线硬化材料模型。

3.2 拉深模拟结果分析

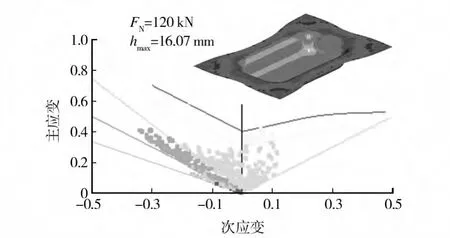

3.2.1 矩形板坯整体压料拉深模拟

首先,按常规生产工艺采用108 mm×72 mm×1 mm矩形板坯,压料力分别为 FN=100,110,120,130 kN的整体压料拉深进行有限元分析,计算模拟结果表明:FN=100 kN,110 kN,法兰起皱明显,FN=120 kN,法兰仅局部有微小起皱,且极限成形深度h=25.96 mm,而当 FN=130 kN,拉深深度 h=17.70 mm时凸模转角处矩形盒破裂。对于FN=120 kN存在一个最佳板坯尺寸,增大板坯尺寸到117 mm×81 mm×1 mm,可以得到极限拉深深度hmax=16.07 mm。分析如图4所示变形分布及成形极限图可知,矩形板坯进行整体压料拉深成形过程中,压料面上法兰直边材料向凹模口的流入较快,受两侧曲边材料变形挤入的影响,长直边的流动比短边部快,角部流入缓慢,角端部成为仅随前方材料流动的“变形死区”,并且这部分阻碍前方材料周向压缩变形。凸模转角破裂危险区板料受到径向和周向不等拉伸,且因法兰角部材料流入阻力增大,部分变形质点已经到达破裂线。因此,为了提高矩形盒成形性及其成形极限,必须设法改善压料条件及其法兰变形流动状况。

图4 传统矩形板坯整体压料拉深模拟的成形极限图Fig.4 FLD of drawing forming simulation for rectangular plate with the traditional whole blank holder

3.2.2 矩形板坯分块压料拉深模拟

矩形盒件拉深时,法兰直边材料在凸模下行拉力作用下几乎平行移向凹模口,在凹模肩圆角处弯曲、反弯曲变形后进入凹模;法兰曲边由于材料过剩,在凹模口前因周向压缩使板厚增厚且一部分被拉入凹模口,而大部分板料则滞留在法兰角部。这样,整体压料板所施加压料力基本作用在这部分板厚增大的曲边板料上。由于整体压料力的局部作用造成的进料阻力进一步增大,使得凸模转角破裂危险区材料变形加剧而较早地产生破裂。为了缓和压料面上法兰材料向凹模口方向流入速度的差异,根据凹模口形状和法兰流动变形特点,如图5所示,沿凹模直、曲边切点将压料板分为长、短直边和曲边共8块并实施分块压料力控制拉深。

图5 矩形板坯分块压料拉深模拟的成形极限图Fig.5 FLD of drawing forming simulation for rectangular plate with the segmented blank holder

为使法兰直、曲边材料流入均匀,必须抑制易变形区材料流入速度,相对促进难变形区材料流入变形,即应使 σ长>σ短>σ角。以整体压料(FN=120 kN)时的单位压料力σ=F/A=18.13 MPa为依据,参考各部分压料板的面积之比,且保证压料力总和∑F=120 kN进行分配,得到一组相对最优的分配结果,即长直边压料力Fl=39 kN,短直边Fs=7 kN,角部压料力Fq=7 kN。由图6所示有限元模拟结果可见,由于法兰拉压区变形质点得以分散且流入速度差异缓和作用,其极限拉深深度较整体压料拉深提高了 Δhmax=3.54 mm。

3.2.3 切角板坯整体压料拉深模拟

考虑到矩形板料拉深时角端部“变形死区”材料约束曲边周向压缩变形,增大了曲边流动变形阻力。因此如图6所示,整体压料力FN=120 kN条件下,垂直曲边角对称线切除角部,通过不断调整,当沿长、短边切除长度Cl=Cs=30 mm时,效果最优。由于减小了法兰曲边变形约束和滑动摩擦阻力,法兰起皱趋势被减轻而缓和了凸模转角破裂危险区变形,在矩形板坯整体压料拉深的基础之上,极限拉深深度增加了Δhmax=4.77 mm。

图6 切角板坯整体压料拉深模拟的成形极限图Fig.6 FLD of drawing forming simulation for rectangular plate with sheared blank

3.2.4 切角板坯分块压料拉深模拟

分块变压料力和矩形板坯切角的出发点不同,但目的都是为了促进法兰材料的变形流动性,可在一定程度上提高拉深极限。因此,考虑综合利用两者的作用,在切角板坯的基础上进行分块变压料力拉深模拟。仍保证压料力总和∑FN=120 kN不变,调整各部分压料力得出切角板料分块压料的一组最佳压料力分配,即 Fl=30 kN,Fs=8 kN,Fq=11 kN,有限元模拟结果如图7所示。减少法兰曲边过剩材料使该区域变形约束和流动摩擦阻力减轻的同时,又适当调整了压料力分布后,法兰起皱趋势几乎消失。因此,由于法兰流动变形阻力减小,缓解了凸模转角板料的破裂危险性,最终使法兰材料全部拉入凹模口内,极限拉深深度达hmax=31.24 mm。显然,这并非两种工艺措施的简单叠加作用,而是两者的综合效果。

图7 切角板坯分块压料拉深模拟的成形极限图Fig.7 FLD of drawing forming simulation for rectangular plate with sheared blank and the segmented blank holder

矩形盒拉深中板坯形状尺寸优化有很多途径,其中包括长、短边尺寸和切角量等,而分块的位置和变压料力的分配也不是最佳方案,原因是随着板坯形状尺寸变化,最佳分块压料力分配方案将随之而变化。因此,上述关于分块变压料力和板坯形状尺寸优化的矩形盒拉深的有限元模拟结果,仅仅作为一种工艺优化的初步尝试,常规拉深、分块压料拉深、优化板坯拉深、分块压料与优化板坯拉深的矩形盒极限成形深度分别为 16.07,19.61,20.84,31.24 mm,具体板坯形状优化和分块压料模具设计制造可参照上述分析结果。

4 结论

矩形盒拉深的破裂危险点产生在凸模转角附近,但产生原因则取决于法兰变形流动状况,因此,分块变压料力拉深和优化板坯形状均可在某种程度上提高矩形盒拉深成形性。其中,优化板坯形状的效果大于分块压料,而如能综合利用并同时优化两种工艺改善措施,将可获得矩形盒拉深极限深度的更显著提升。

[1]鄂大辛.成形工艺与模具设计[M].北京:中国机械工业出版社,2014.E Da-xin.Forming Technology & Die[M].Beijing:China Machine Press,2014.

[2]韩永志,徐迎强,张海洲,等.前围外板的冲压工艺设计及成形分析[J].精密成形工程,2014,6(4):36—40.HAN Yong-zhi,XU Ying-qiang,ZHANG Hai-zhou,et.al.Design and Forming Analysis of Stamping Process for Front Panel Part of Automobile[J].Journal of Netshape Forming Engineering,2014,6(4):36—40.

[3]刘佳宁,宋燕利,华林.5042铝合金板复合拉深工艺下的制耳规律[J].精密成形工程,2013,5(3):28—34.LIU Jia-ning,SONG Yan-li,HUA Lin.Earing Evolution of 5042 Aluminum Alloy Sheet during Drawing and Ironing Process[J].Journal of Netshape Forming Engineering,2013,5(3):28—34.

[4]MEDELLÍN-CASTILLO,HUGO I,GARCÍA-ZUGASTI D J,et.al.Analysis of the Allowable Deep Drawing Height of Rectangular Steel Parts[J].International Journal of Advanced Manufacturing Technology,2013,66:371—380.

[5]YANG Hong-cai,WU Ming-qing.ST16 Oil Sump Stretching Technology and Die Design[J].Advanced Materials Re-search,2014,971:722—726.

[6]PAN L,KU T W,KANG B S.A Study on Initial Blank Design to Minimize Faring in Multi-Stage Deep Drawing Process for Rectangular Cup using High Strength Steel Material[J].Advanced Materials Research,2013:1971—1975.

[7]郎利辉,王永铭,谢亚苏,等.某铝合金异形盒件充液成形坯料形状优化[J].精密成形工程,2013,5(3):19—23.LANG Li-hui,WANG Yong-ming,XIE Ya-su.The Blank Optimization of Aluminum Alloy Irregular Box Sheet Hydroforming Process[J].Journal of Netshape Forming Engineering,2013,5(3):19—23.

[8]丁少行,郎利辉,黄磊.2024铝合金难成形高锥盒形件充液成形数值模拟[J].精密成形工程,2014,6(3):31—35.DING Shao-hang,LANG Li-hui,HUANG Lei.Simulation Research on Hydroforming of Hard Forming Deep Tapershaped Part of 2024 Aluminum Alloy[J].Journal of Netshape Forming Engineering,2014,6(3):31—35.

[9]张旭东,吴建军.分块压边条件下毛坯形状对矩形件成形性能的影响[J].模具工业,2012,38(6):19—22.ZHANG Xu-dong,WU Jian-jun.Influences of Blank Shape on the Forming Property of Rectangular Parts under Segmented Blank Holder[J].Die & Mould Industry,2012,38(6):19—22.

[10]丁洁,鄂大辛,李悦,等.切角板坯对纯铜薄板矩形盒拉深影响的试验及数值分析[J].塑性工程学报,2008,15(4):24—27.DING Jie,E Da-xin,LI Yue.et.al.Experiment and Numerical Analysis of Blank Shape's Effect on Pure Copper Sheet Metal Rectangular Case Drawing[J].Journal of Plasticity Engineering,2008,15(4):24—27.

[11]丁明明,许少宁,蔡丹云.新型计算机控制多点上置式变压料力拉深装置的研究[J].机电工程,2013(6):700—703.DING Ming-ming,XU Shao-ning,CAI Dan-yun.Deep Drawing Device with New Computer Multi-point Controlled Upper Variable Blank-holder Force[J].Journal of Mechanical &Electrical Engineering,2013(6):700—703.

[12]彭成允,邹强,李小平,等.基于数值模拟的盒形件拉深成形变拉深筋技术研究[J].精密成形工程,2011,3(4):4—6.PENG Cheng-yun,ZOU Qiang,LI Xiao-ping,et.al.Sutdy of Variable Draw Bead Technology for Rectangular Box Drawing Based on Numerical Simulation[J].Journal of Netshape Forming Engineering,2011,3(4):4—6.

[13]黄国权,郝美刚,程力.方盒形件分区压边方式拉深压边力的数值模拟[J].机械设计与制造,2012,9(9):190—192.HUANG Guo-quan,HAO Mei-gang,CHENG Li.The Numerical Simulation of Blank-Holder Force of Square Box Part under Segmented Blank-Holder Mode[J].Machinery Design & Manufacture,2012,9(9):190—192.

[14]胡志华,慕东.铝合金盒形件拉深的变压料力控制[J].热加工工艺,2013,42(3):84—89.HU Zhi-hua,MU Dong.Control of Variable Blank-holder Force in Deep Drawing Aluminum Alloy Box[J].Hot Working Technology,2013,42(3):84—89.

[15]鄂大辛,水野高爾.非回转对称拉深法兰曲边变形特性的实验研究[J].材料科学与工艺,2009,17(3):351—354.E Da-xin,TAKAJI Mizuno.Experimental Research about Property of Curve Edge Deformation in the Flange of Nonrotational drawing[J].Materials Science & Technology.2009,17(3):351—354.

[16]E Da-xin,TAKAJI M.Drawing and Stress Analysis Test of Rectangular Case of Metal Sheet[J].China Mechanical Engineering,2006,17(11):1195—1197.

[17]E Da-xin,TAKAJI M,LI Zhi-guo.Stress Analysis of Rectangular Cup Drawing[J].Journal of Materials Processing Tecnology,2008,205:469—476.