某牌号低活化马氏体钢U形件成形工艺研究

徐杰,李向博

(合肥工业大学材料科学与工程学院,合肥 230009)

核能因其巨大的能量密度和较少的温室气体排放等优点,从20世纪50年代开始便得到各国政府的重视和支持,得以迅速发展。目前核电已占世界发电总量的17%左右,发达国家此比例更是高达20%~30%[1]。核聚变因为其高的能量密度、广泛的原料来源等,使其具有广阔的应用前景[2]。核聚变反应现在还处于实验室研究阶段,距离真正的商业应用还有一段距离,其中主要的技术难题之一是,聚变堆包层的设计制造以及材料本身选择和制造[3—5]。

聚变堆包层是未来聚变堆部件的核心,是实现聚变能转换和核燃料增殖的关键部件。针对聚变堆包层所处的特殊工况条件,要求包层材料具有较强的抗高能中子辐照能力、低活化、良好的机械性能和与冷却剂、增殖剂之间具有良好的相容性[4,6]。根据对材料的特殊要求,世界各主要发达国家均在研究自己的聚变堆包层用材料。中国独立自主研究的低活化马氏体钢作为聚变堆包层第一壁的备选材料,具有低活化、抗氧化、抗辐照、一定的力学性能,具有广阔的研究前景和巨大的商业应用价值[7—8]。

图1 包层第一壁结构示意图Fig.1 Structure diagram of the first wall of the blanket

现阶段国内外关于聚变堆包层第一壁的加工方法主要为机械加工结合后续的弯板和焊板相结合方法,存在着材料利用率低、工序多、生产效率低的不足;而且产品形状尺寸精度和力学性能较低,工艺不稳定[9]。文中提出一种新的针对具有聚变堆包层第一壁特征位置尺寸的U形件加工方法——近净挤压成形,为制造尺寸精度高、组织性能好的聚变堆其他复杂形状的零部件提供新的思路和方法[11—13],具有一定的理论与技术意义。

1 实验

实验用材料为中国科学院核物理研究所提供的低活化马氏体钢,该材料为铸造态。材料送由中国科学院金属研究所进行检测得到其精确的成分和含量。具体检测方法为:分别在铸坯的前端(锭坯底部,远离冒口位置)、中部(锭坯中部)和后端(锭坯顶部,靠近冒口位置)各取5组试样切成10 mm×10 mm×10 mm小块。在每个试样表面随机选取5个点,并在选中的点上进行EDS(Energy Dispersive Spectrometer)电子束(探针)点分析,分别检测其各自的成分含量,并计算其材料各组分的平均值。检测并计算得到的材料各组分主要含量(质量分数)为:C 0.007% ~0.01%,Cr 8.8% ~10.0%,W 1.3% ~1.5%,Mn 0.3% ~0.5%,Fe 剩余。

从中国科学院金属研究所提供的低活化钢主要合金元素化学成分可知,Cr9W1MnVTa低活化马氏体钢其自身合金元素种类复杂,化学成分Cr,W和Mn等含量较高,其对材料成形过程中最大成形载荷的影响比较复杂[14—15]。

其中铬能显著提高材料的强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,是该低活化马氏体钢主要合金元素。元素钨的加入,主要因为其密度大、耐高温,可以较大程度地提高材料的硬度和耐磨性。在该低活化马氏体钢冶炼过程中,锰是良好的脱氧剂和脱硫剂。在钢中加入一定量的锰时,较一般的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能。钽(Ta)与低活化钢中的C和N可形成碳氮化物,这些析出相可以阻碍位错的运动,稳定马氏体板条结构,从而对基体起到了一定的强韧化作用。Ta还能改善钢的韧脆转变温度(DBTT)和强度,相对于9Cr-2WV钢,9Cr-2WVTa钢在同等辐照条件下具有更低的DBTT。

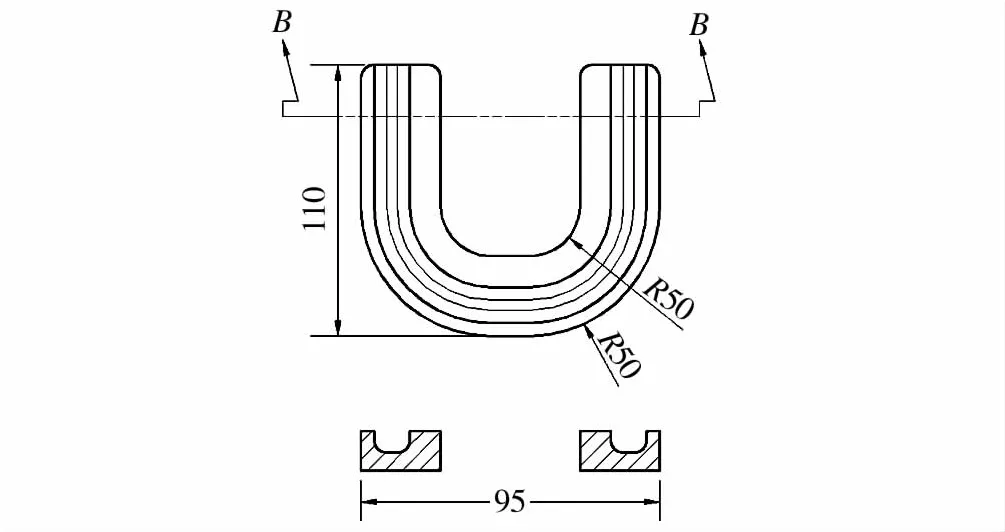

此次实验欲成形的零件如图2所示。整个零件外形呈现为U形形状,外围尺寸为110 mm×95 mm,尺寸较大,成形载荷高,设备吨位要求高;外壁厚度为5 mm,高为11 mm,高宽比为2.2,金属塑性流动剧烈,成形困难;内壁厚度为12 mm,内外壁厚度相差较大,金属流动不均匀;实验前坯料经线切割加工为U形形状以便顺利放入模腔。在1000 t液压机上进行相关实验,记录实验过程中最大载荷和下压速度。

图2 U形件示意图Fig.2 Schematic of U-shaped part

根据材料自身的变形特点和实际实验要求确定合理的实验方案。具体方案如表1所示。

表1 U形件挤压工艺方案Table1 Extrusion process program for U-shaped part

2 结果与分析

2.1 成形速度对成形载荷的影响

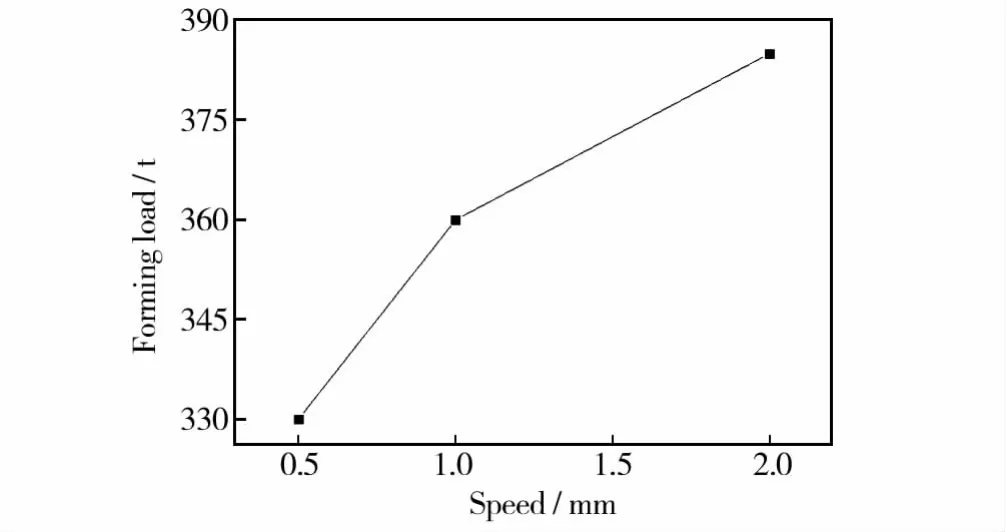

图3为圆角半径为5 mm,温度800℃条件下不同下压速度成形最大载荷曲线。如图3所示,整个材料成形过程中的成形载荷随着下压速度的增加而增加,在挤压速度为2 mm/s时达到最大载荷385 t。

图3 3种挤压速度条件下材料的成形载荷Fig.3 Material forming load under three different extrusion speeds

经典的金属塑性成形理论认为,变形速度的提高,单位时间内发热率增加,使变形抗力增加。另一方面变形速度的提高缩短了变形时间,使材料在变形过程中的位错发展时间不充足,位错形成的数量较少,材料滑移困难,成形的变形抗力增加。这二者对材料成形过程中成形载荷起到相反的作用。宏观表现上,材料成形载荷变化主要依据二者具体在成形过程中对变形抗力变化影响程度的大小。此次低活化马氏体钢U形件成形过程中,对模具外围添加加热圈,温度波动幅度在±15℃,成形过程近似为等温塑性成形,所以因变形速度提高而引起的位错数量不足是影响成形载荷的最重要因素。

2.2 圆角半径对成形载荷的影响

图4为挤压速度为0.5 mm/s,温度800℃条件下不同圆角半径成形的最大载荷曲线。如图4所示,材料成形最大载荷随着圆角半径的增加而呈现下降的趋势。

图4 3种圆角半径条件下材料的成形载荷Fig.4 Material forming load under three different fillet radius

凸模圆角半径是材料成形中关键的因素之一。圆角半径如果过小,不仅增大金属流动阻力,增加材料在圆角半径处开裂的趋势,使成形件难以完成整个成形过程,而且过小的圆角半径对于模具的磨损也较大,严重降低了模具的使用寿命。材料成形过程中圆角处的阻力主要由两部分组成:一部分是材料在圆角处因变形而产生的变形阻力,变形阻力的大小主要和圆角半径相关,圆角半径越小,变形阻力越大;另一部是摩擦阻力,是材料流过圆角时材料表面与凸模圆角表面摩擦而产生的,它主要与凸模成形力、材料和模具的表面状态相关,凸模成形力越大,表面状态越恶化,摩擦阻力就越大。

2.3 温度对成形载荷的影响

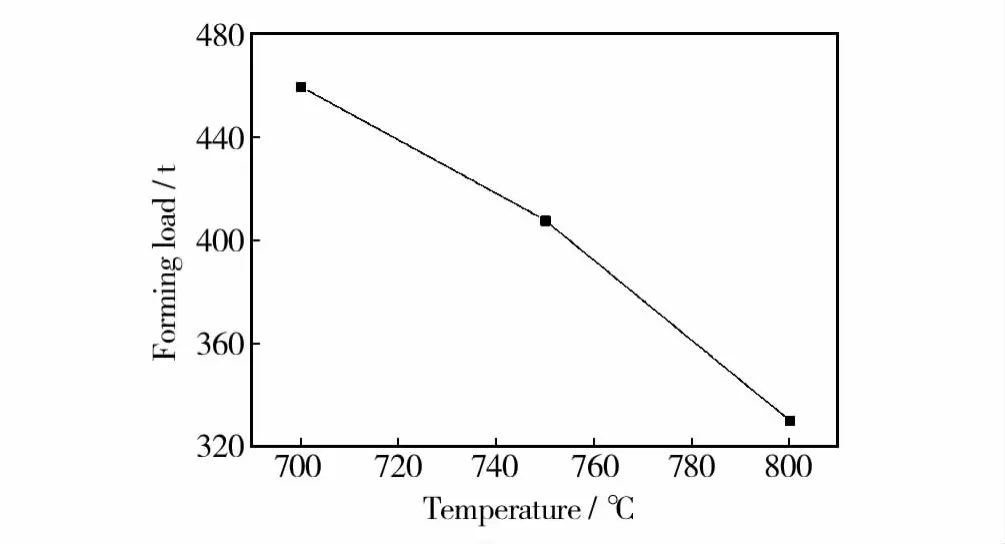

图5为圆角半径为5 mm,下压速度为0.5 mm/s条件下不同温度成形的最大载荷曲线。如图5所示,整个成形过程中最大载荷随着温度的增加而减小,在800℃时最小,为330 t。相比较于挤压速度和凸模圆角半径,温度对零件成形载荷影响更大。成形载荷从800℃时的330 t上升到700℃时的460 t,载荷的变化范围明显高于其他两因素。

图5 3种温度条件下材料的成形载荷Fig.5 Material forming load at three different temperatures

金属的变形抗力几乎都随着成形温度的升高而降低,因为温度的升高使金属原子间的结合力降低,金属滑移的切应力也随之降低。微观尺度上的原子结合力的减小,在宏观反映为整个材料成形过程中最大成形载荷的降低。

2.4 零件成形初步结果

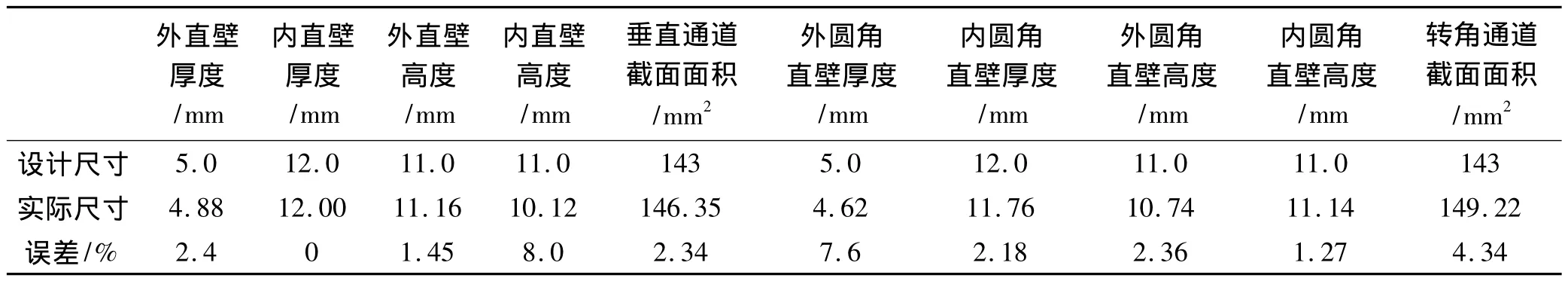

在不同参数条件下,进行了该低活化马氏体钢U形件成形试制实验。选取实验成形效果较优的试件进行其尺寸的测量,测量方法为每组数据测量5次求其平均值。较优的成形参数为成形温度为800℃,凸模圆角半径为5 mm,成形速度为0.5 mm/s。测量结果如表2所示。

表2 试件测量结果Table2 Specimen measurement results

成形零件各处设计尺寸和实际测量尺寸之间的误差整体较小,其中对U形件尺寸要求较高的垂直截面通道截面面积和转角通道截面面积误差均在5%以内,分别为2.34%和4.34%,相比于传统的加工方法有较大提高,尺寸精度明显提升。误差最大处发生在内直壁高度处,误差为8%。由于U形件内直壁设计厚度为12 mm,相比于外直壁厚度方向尺寸较大,材料成形过程中需要流动的金属体积和成形力也较大,容易形成金属充填不饱满现象,造成U形件内直壁高度偏小。

图6 U形件实验试制Fig.6 Experimental trial of U-shaped part

3 结论

通过等温精密挤压工艺对某牌号低活化马氏体钢进行U形件的挤压成形,与聚变堆包层第一壁的传统加工工艺相比,提高了其成形尺寸精度和材料的利用率,具有较大的理论和实践意义。

1)在成形温度为800℃,挤压速度为0.5 mm/s,凸模圆角半径为5 mm条件下,得到的U形件试件尺寸精度较传统的加工工艺有较大提高,各处流道截面面积误差均不超过5%。

2)挤压温度对材料成形过程中的成形载荷有较大影响。随着成形温度的提高,材料的成形载荷总体呈上升趋势。材料成形载荷升高主要原因为温度的升高使金属原子间的结合力降低,金属流动所需的滑动切应力减小。

3)通过对比实验,较为合理的该牌号低活化马氏体钢进行U形件等温精密成形工艺参数为:成形温度为800℃,挤压速度为0.5 mm/s,凸模圆角半径为5 mm。

[1]朱继洲.压水堆的电站运行[M].北京:原子能出版社,2000.ZHU Ji-zhou.Pressurized Water Reactor Power Plant Operation[M].Beijing:Atomic Press,2000.

[2]邱励俭.聚变能及其应用[M].北京:科学出版社,2008.QIU Li-jian.Fusion Energy and Its Application[M].Beijing:Science Press,2008.

[3]LI Peng,QUN Huang,et al.Preliminary Analysis of Irradiation Effects on CLAM after Low Dose Neutron Irradiation[J].J Nucl Mater,2009,386-388:312—314.

[4]黄群英,李春京,李艳芬,等.中国低活化马氏体钢CLAM 研究进展[J].核科学与工程,2006,27(1):41—50.HUANG Qun-ying,LI Chun-jing,LI Yan-fen,et al.R&D Status of China Low Activation Martensitic Steel[J].Chinese Journal of Nuclear Science and Engineering,2006,27(1)41—50.

[5]SHARAFAT S,AOYAMA A,MORLEY N,et al.Development Status of a SiC-foam Based Flow Channel Insert for a US-ITER DCLL TBM[J].Fusion Sic Tech,2009,56(2):883—891.

[6]黄波.聚变堆包层用低活化钢管类件成形性能研究[D].合肥:中国科学院等离子体物理研究所,2012.HUANG Bo.Study on Formability of Low Activation Steel Pipes for Blanket of Fusion Reactor[D].Hefei:Institute of Plasma Physics,Chinese Academy of Sciences,2012.

[7]TANIGAWA H,SHIBA K,MÖSLANG A,et al.Status and Key Issues of Reduced Activation Ferritic/martensitic Steels as the Structural Material for a DEMO Blanket[J].J Nucl Mater,2011,417(1-3):9—15.

[8]叶兴福,冯开明,罗天勇,等.ITER TBM第一壁制造方法与样件试制[J].核聚变与等离子体物理,2011,31(4):356—358.YE Xing-fu,FENG Kai-ming,LUO Tian-yong,et al.The First Wall Methods and Sample Test[J].Nuclear Fusion and Plasma Physics,2011,31(4):356—358.

[9]王久林,薛世博,徐杰,等.某型号十字轴精密成形工艺分析[J].精密成形工程,2015,7(3):73—77.WANG Jiu-lin,XUE Shi-bo,XU Jie,et al.Process Analysis of Precision Forming for a Certain Type of Cross Shaft[J].Journal of Netshape Forming Engineering,2015,7(3):73—77.

[10]吴向红,赵国群,孙胜,等.挤压速度和摩擦状态对铝型材挤压过程的影响[J]塑性工程学报,2007,14(1):36—41.WU Xiang-hong,ZHAO Guo-qun,SUN Sheng,et al.The Influence of Extrusion Speed and Frictional Status on Aluminum Profile Extrusion Processes[J]Journal of Plasticity Engineering,2007,14(1):36—41.

[11]张弛,何巧,骆静.汽车变速器结合齿温锻-冷整形复合精锻工艺及模具研究[J].精密成形工程,2014,6(1):9—14.ZHANG Chi,HE Qiao,LUO Jing.Compound Precision Forging of Warm Forfing-cold Shaping and Die for Automatic Transmission Conjunction Gear[J].Journal of Netshape Forming Engineering,2014,6(1):9—14.

[12]SPEER W,ES-SAID O S.Applications of an Aluminum-beryllium Composite for Structural Aerospace Components[J].Engineering Failure Analysis,2004,11(1):895—902.

[13]包卫平,任学平,张毅.纯铁在高应变率下的流动应力特征及其动态塑性本构关系[J].塑性工程学报,2009,16(5):125—129.BAO Wei-ping,REN Xue-ping,ZHANG Yi.The Characteristics of Flow Stress and Dynamic Constitutive Model at High Strait Rates for Pure Iron[J].Journal of Plasticity Engineering,2009,16(5):125—129.

[14]冯春雨.浅谈合金元素在刚中的作用[J].冶金标准化质量,1996,8(1):20—23.FENG Chun-yu.Discuss the Role of Alloying Elements in Just[J].Metallurgical Standardization & Quality,1996,8(1):20—23.

[15]马杰,刘芳.稀土元素在钢中的作用及对钢性能的影响[J].钢铁研究,2009,37(3):54—56.MA Jie,LIU Fang.The Role of Rare Earth Elements in Steel and the Effect on the Properties of Steel[J].Iron and Steel Research,2009,37(3):54—56.