浇注系统对离心铸造TiAl合金杆形件缩孔缺陷的影响

胡海涛,张熹雯,朱春雷,李 胜,张 继

(钢铁研究总院 高温合金新材料北京市重点实验室,北京 100081)

采用铸造方法制备的TiAl合金车用排气阀的应用[1-2],表明杆形件已成为铸造TiAl合金部件研制的一项重要内容。然而,杆形件通常具有截面尺寸小、长度大的结构特点,不利于成型和补缩,且TiAl合金熔体流动性差[3],静压头小[4],易出现充型和补缩困难的问题。因此,采用重力铸造方式制备TiAl合金杆形件,极易产生浇不足、冷隔以及心部缩孔缩松等铸造缺陷。离心铸造具有金属液充型速度快、补缩压力大的特点,对于TiAl合金杆形件的制备颇具优势。近年来,科研工作者针对典型TiAl合金杆形件—车用排气阀的离心铸造技术开展了大量的研究[5-13],基本掌握了离心铸造杆形件充型与凝固的规律,消除了TiAl合金杆形件的成型缺陷,然而,针对减少和消除杆形件缩孔缺陷的研究仍有所欠缺。

目前,用于减少和消除TiAl合金杆形件心部缺陷的措施分别为离心铸造工艺参数调整和浇注系统结构优化[10,12]。其中,相比于铸造工艺参数调整,浇注系统结构优化对于减少杆形件缩孔缺陷的作用更为明显。如,在型壳预热温度和离心转速一致的前提下,Ti-45Al-8Nb-xB合金排气阀直径为7 mm,过热度为160 ℃时仍存在缩孔缺陷,而直径为8.2 mm时,过热度降至140 ℃时无缩孔缺陷[10]。增大补缩口直径,即使浇注温度由1740 ℃降至1710 ℃,型壳预热温度由950 ℃降至900 ℃,离心转速由420 r/min降至400 r/min,Ti-45Al-8Nb-1B合金排气阀的缩孔缺陷水平也明显降低[12]。由此可见,对于离心铸造TiAl合金杆形件,浇注系统优化是减少和消除缩孔缺陷的必要措施,而杆形件直径调整和补缩冒口结构设计则是重要的研究内容。

本工作采用ProCAST铸造模拟软件,针对具有固定长度的杆形件,设计不同的直径和不同结构的补缩冒口,对TiAl合金杆形件的离心铸造过程进行计算。根据计算出的缺陷情况,得出杆形件直径和补缩冒口结构对缩孔缺陷的影响规律;根据杆形件的充型和凝固温度场,对杆形件直径和补缩冒口结构影响缩孔缺陷的原因进行分析。模拟计算结果,设计浇注系统,对模拟计算结果进行实验验证。

1 实验材料及方法

采用Ti-47.5Al-2.5V-1.0Cr合金通过离心铸造方法制备杆形件。采用Pro/E软件建立杆形件浇注系统的三维模型,图1为正视图,杆形件长100 mm,直径16~20 mm,浇道为直径50 mm,高150 mm的圆柱,浇道上共连接4根杆形件。将三维模型导入ProCAST中划分网格并进行前处理,由ProCAST系统数据库、实际测量及文献参考等途径获得的TiAl合金及氧化钇型壳的主要热物性参数见表1。采用的铸造工艺参数为浇注温度1600 ℃,浇注速率0.5 m/s,型壳预热温度300 ℃,离心转速600 r/min,型壳沿浇道中心轴线逆时针方向旋转。对于模拟计算出的缺陷,ProCAST软件规定孔隙率大于1%的为缩孔缺陷[14]。本工作以浇注系统俯视图的视角显示缩孔缺陷的位置和数量,并以缩孔缺陷的数量和平均孔隙率来评价浇注系统对缩孔缺陷水平的影响。

图1 杆形件浇注系统三维模型Fig. 1 Three-dimensional model of the pouring system for rod casting

表1 TiAl合金及氧化钇型壳的主要热物性参数Table 1 Thermal parameters of TiAl alloy and yttria mold

2 结果与分析

2.1 杆形件直径对缩孔缺陷的影响

图2为具有不同直径TiAl合金杆形件的浇注系统示意图。固定杆形件的长度100 mm,图2(a)杆形件直径为16 mm,图2(b)杆形件直径为20 mm,图2(c)杆形件带有锥度,与浇道相接的入口处直径为20 mm,远端直径为16 mm。

图2 具有不同直径杆形件的浇注系统Fig. 2 Pouring systems of rod castings with different diameters (a)φ16 mm;(b)φ20 mm;(c)φ16-20 mm

图3为不同直径TiAl合金杆形件缩孔缺陷的分布情况,缩孔缺陷并未严格的分布在杆形件的中心轴线上,而是略偏向于迎流面,且越靠近浇道,偏向迎流面的程度越大。这是因为离心铸造杆形件的充型过程出现了正向充填和反向充填两个过程,因此其温度场和凝固顺序发生了变化[9]。在正向充填过程中,金属液从入口沿迎流面向远端填充,其温度分布是入口处温度高,远端温度低。而在反向充填时,金属液从远端沿背流面向入口填充,尽管其温度分布也是入口处温度高,远端温度低,但是由于型壳对金属液的冷却作用,从远端到入口处迎流面与背流面的温差逐渐增大。如图4(a)所示,反向充填的金属液填充远端时,迎流面比背流面温度基本一致,而当填充至入口处时,迎流面比背流面温度高出将近30 ℃。这种不同部位充型时的温度不均匀也造成了凝固温度场的差异。如图4(b)所示,迎流面与背流面温差较小的杆形件远端的最后凝固区基本在中心,而迎流面温度明显高于背流面温度的入口处,最后凝固区则偏向于迎流面。

图3 不同直径杆形件的缩孔缺陷分布Fig. 3 Shrinkage porosity distributions of rod castings with different diameters (a)φ16 mm;(b)φ20 mm;(c)φ16-20 mm

图4 杆形件充型与凝固温度场 (a)充型温度场;(b)凝固温度场Fig. 4 Filling and solidification temperature fields of rod castings(a)filling temperature field;(b)solidification temperature field

对图3所示的缩孔缺陷进行统计,得到不同直径TiAl合金杆形件缩孔缺陷的数量和平均孔隙率如图5。可以看出,对于没有锥度的杆形件,直径由16 mm增大到20 mm,缩孔缺陷数量由44个降低至27个,平均孔隙率由3.5%降低到3.2%。而对于带有锥度的杆形件,缩孔缺陷数量进一步降低至6个,平均孔隙率进一步降低到2.3%。可见,对于离心铸造杆形件而言,增大杆形件的直径有利于降低缩孔缺陷水平,而将杆形件设计成入口处粗、远端细的锥形试样,缩孔缺陷水平降低的程度则更为明显。

图5 不同直径杆形件的缩孔缺陷数量和平均孔隙率Fig. 5 Shrinkage porosity number and average porosity of rod castings with different diameters

不同直径杆形件的凝固温度场如图6所示。对于同一杆形件,由于离心力的作用,中心浇道只在边缘部分填充一定厚度的熔体,这部分熔体在浇注系统高速旋转过程中,靠近中心的面与外界气体接触而散热较快,发生沿径向由中心浇道向杆形件的凝固。与此同时,杆形件发生由远端向近端的凝固,最终凝固结束于中心浇道与杆形件相接处。在整个凝固过程中,杆形件等温线呈现为锥形分布。对于不同直径杆形件,凝固等温线锥角大小有所不同。直径16 mm杆形件径向凝固速率最快,因而等温线锥角最小。直径20 mm杆形件凝固等温线锥角居中。直径16~20 mm杆形件由于自身有锥度,凝固时等温线与杆形件表面平行,因而等温线锥角最大。凝固等温线锥角越大,杆形件补缩通道被阻塞的趋势越小,补缩效果越好。同时,直径16~20 mm杆形件轴向温度梯度明显大于两种等直径杆形件。由于轴向为杆形件的补缩方向,轴向温度梯度越大,即用于补缩的金属液温度越高,则补缩效果越好。不同直径杆形件的凝固时间如图7所示,由于缩孔缺陷出现在杆形件主要受径向散热的部位,为避免杆形件入口处和远端轴向散热对凝固时间的影响,以凝固长度10 mm至90 mm的凝固时间来评价补缩效果。直径16 mm杆形件的凝固时间最短,为1.15 s,直径20 mm杆形件的凝固时间居中,为2.22 s,直径16~20 mm杆形件的凝固时间最长,为3.20 s。凝固时间越长,杆形件的补缩效果越好。由此可见,增大杆形件直径,并进一步将杆形件设计成入口处粗、远端细的锥形试样,杆形件补缩通道被阻塞的趋势减小,同时用于补缩的金属液温度提高,补缩时间增长,从而提高了补缩效果,降低了缩孔缺陷水平。

图6 不同直径杆形件的凝固温度场 (a)凝固10 mm;(b)凝固40 mm;(c)凝固70 mmFig. 6 Solidification temperature fields of rod castings with different diameters (a)solidification 10 mm;(b)solidification 40 mm;(c)solidification 70 mm

图7 不同直径杆形件的凝固时间Fig. 7 Solidification time of rod castings with different diameters

2.2 补缩冒口结构对心部缺陷的影响

由上可知,离心铸造TiAl合金杆形件采用锥形结构,有利于增强从远端到入口处顺序凝固的趋势,从而降低缩孔缺陷水平。为进一步减少缩孔缺陷,在杆形件采用锥形结构的基础上,在杆形件入口处增加补缩冒口。具有不同结构补缩冒口的杆形件浇注系统如图8所示,图8(a)杆形件无补缩冒口,图8(b)杆形件补缩冒口为浇道与杆形件近端之间带有锥度的圆环,图8(c)杆形件补缩冒口则为浇道与杆形件近端之间的圆锥。补缩冒口的尺寸以图8(c)中的圆锥为例,与浇道相连处直径为25 mm,与杆形件相连处直径为20 mm,圆锥长度为20 mm。图8(b)中圆环纵截面的截面尺寸与图8(c)中的圆锥一致。

图9所示的是具有不同结构补缩冒口TiAl合金杆形件缩孔缺陷的分布情况。对图9所示的缩孔缺陷进行统计,得到具有不同结构尺寸补缩冒口的杆形件的缩孔缺陷的数量和平均孔隙率如图10。由图9和图10可以看出,相比没有补缩冒口的杆形件,增加环形补缩冒口,缩孔缺陷的数量不变,均为6个,但平均孔隙率由2.3%增加到2.5%,而当补缩冒口变为圆锥形时,缩孔缺陷数量降低至4个,平均孔隙率降低到2.2%。可见,对于离心铸造TiAl合金杆形件,增加环形补缩冒口,缩孔缺陷水平略有提高,而增加锥形补缩冒口,缩孔缺陷水平明显降低。

图8 具有不同结构补缩冒口的浇注系统 (a)无补缩冒口;(b)环形补缩冒口;(c)锥形补缩冒口Fig. 8 Pouring systems with different structural risers (a)no feeding riser;(b)ring feeding riser;(c)cone feeding riser

图9 具有不同结构补缩冒口杆形件的缩孔缺陷分布 (a)无补缩冒口;(b)环形补缩冒口;(c)锥形补缩冒口Fig. 9 Shrinkage porosity distributions of rod castings with different structural risers (a)no feeding riser;(b)ring feeding riser;(c)cone feeding riser

图10 具有不同结构补缩冒口杆形件的缩孔缺陷数量和平均孔隙率Fig. 10 Shrinkage porosity number and average porosity of rod castings with different structural risers

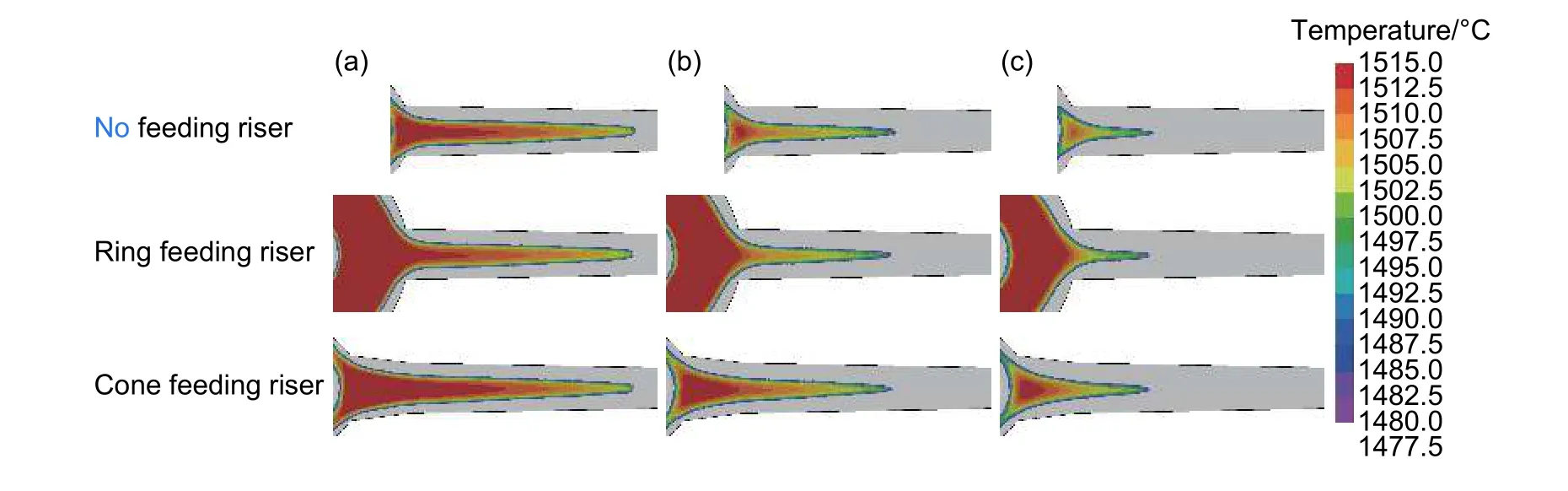

图11 具有不同结构补缩冒口杆形件的充型温度场 (a)充型10 mm;(b)充型50 mm;(c)充型100 mmFig. 11 Filling temperature fields of rod castings with different structural risers (a)filling 10 mm;(b)filling 50 mm;(c)filling 100 mm

具有不同结构补缩冒口杆形件的充型温度场如图11所示。在充型的各个阶段,无补缩冒口的杆形件熔体温度最高,具有环形补缩冒口的杆形件最低,具有锥形补缩冒口的杆形件居中。这是因为金属液与无补缩冒口杆形件型壳的接触面积最小,金属液温降最少。相比无补缩冒口杆形件,增加环形补缩冒口,金属液与型壳的接触面积明显增大,因而金属液温降明显。增加锥形补缩冒口,金属液与型壳的接触面积增大不明显,因而金属液温降程度较小。对于无补缩冒口与具有环形补缩冒口的杆形件,由于杆形件轴线与浇道或补缩冒口的切线夹角较大,离心铸造时,在柯氏力的作用,杆形件入口处金属液的截面积较大,与型壳接触的面积较多。由于入口处金属液与型壳接触的时间最长,在型壳对金属液的冷却作用下,当充型结束时,杆形件中的温度分布为入口处低于中间,这不利于杆形件的顺序凝固。其中,具有环形补缩冒口杆形件的离心半径较大,柯氏力较大,杆形件入口处金属液温度低于中间的程度较大。对于具有锥形补缩冒口的杆形件,杆形件轴线与补缩冒口的切线夹角较小,金属液在杆形件入口处未与型壳发生大面积接触,当充型结束时,金属液温度呈现出由入口处到远端逐渐降低的趋势,这有利于杆形件的顺序凝固。

具有不同结构补缩冒口杆形件的凝固温度场如图12所示。无补缩冒口杆形件和具有环形补缩冒口杆形件的凝固等温线的锥角基本一致,而具有锥形补缩冒口的杆形件略大于前两者。凝固等温线的锥角越大,补缩通道被阻塞的趋势越小,补缩效果越好。进一步对比杆形件轴向温度梯度可知,在凝固的各个阶段,具有环形补缩冒口杆形件的轴向温度梯度始终为最小,具有锥形补缩冒口的杆形件最大,无补缩冒口的杆形件居中。轴向温度梯度越大,则用于补缩的金属液温度越高,补缩效果越好。注意到,在杆形件的凝固过程中,尽管环形补缩冒口内的金属液温度足够高,但由于充型时具有该补缩结构的杆形件金属液温度最低,且存在入口处金属液温度高于中间的情况,导致这种补缩结构在凝固阶段的优势不能弥补在充型阶段的劣势。

图12 具有不同结构补缩冒口杆形件的凝固温度场 (a)凝固10 mm;(b)凝固40 mm;(c)凝固70 mmFig. 12 Solidification temperature fields of rod castings with different structural risers (a)solidification 10 mm;(b)solidification 40 mm;(c)solidification 70 mm

具有不同结构补缩冒口杆形件的凝固时间如图13所示。具有环形补缩冒口杆形件的凝固时间最短,为2.92 s,无补缩冒口杆形件的凝固时间居中,为3.20 s,具有锥形补缩冒口杆形件的凝固时间最长,为3.35 s。凝固时间越长,杆形件的补缩效果越好。由此可知,相比无补缩冒口的杆形件,增加环形补缩冒口,充型时金属液顺序凝固趋势减弱,凝固时补缩通道被阻塞的趋势相同,用于补缩的金属液温度降低,补缩时间缩短,因而补缩效果降低,缩孔缺陷水平提高。增加锥形补缩冒口,充型时金属液顺序凝固趋势增强,凝固时补缩通道被阻塞的趋势减小,用于补缩的金属液温度提高,补缩时间增长,因而补缩效果提高,缩孔缺陷水平降低。

2.3 杆形件浇注实验

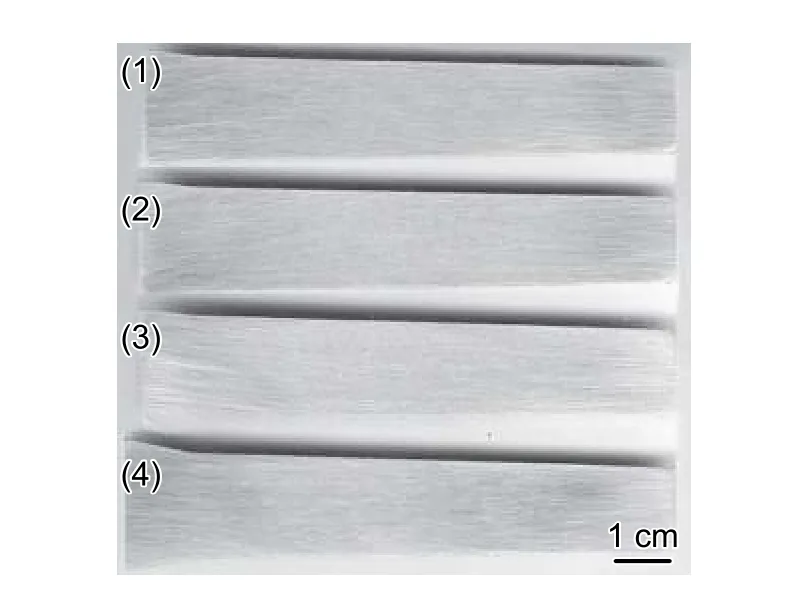

由上述模拟计算结果可知,杆形件设计成入口处直径20 mm、远端直径16 mm的锥形,并且增加锥形补缩冒口,杆形件缩孔缺陷的数量最少,孔隙率最低。采用这种浇注系统,与模拟计算相同的工艺参数进行浇注实验,所得杆形件铸件沿轴线进行解剖,对剖面进行缺陷观察,并统计孔隙率。

图14为最优系统浇铸的TiAl合金杆形件剖面照片,无明显肉眼可见缺陷。最大缺陷的微观照片如图15所示,经统计最大缺陷孔隙率平均值为2.1%,与模拟计算的结果基本一致。

图13 具有不同结构补缩冒口杆形件的凝固时间Fig. 13 Solidification time of rod castings with different structural risers

图14 最优系统浇筑的4根TiAl合金杆形件剖面照片Fig. 14 Sectional photograph of 4 TiAl alloy rods casted by the best system

图15 TiAl合金杆形件微观缺陷照片(a)~(d)分别对应图14(1)~(4)Fig. 15 Microscopic shrinkage porosity photographs of TiAl alloy rod castings(a)~(d)corresponding respectively to(1)~(4)in fig.14

3 结论

(1)直径由16 mm增加到20 mm,并进一步设计成入口处直径20 mm、远端直径16 mm的锥形,TiAl合金杆形件补缩通道被阻塞的趋势依次减小,用于补缩的金属液温度依次提高,凝固时间由1.15 s增长至3.20 s,补缩效果提高,缩孔缺陷水平降低,缩孔缺陷数量由44个降低至6个,平均孔隙率由3.5%降低到2.3%。

(2)基于杆形件的锥形设计,相比无补缩冒口的杆形件,增加环形补缩冒口,TiAl合金杆形件充型时金属液顺序凝固趋势减弱,凝固时补缩通道被阻塞的趋势相同,用于补缩的金属液温度降低,凝固时间由3.20 s缩短至2.92 s,补缩效果降低,缩孔缺陷水平略有提高,缩孔缺陷数量仍为6个,但平均孔隙率由2.3%增加到2.5%。增加锥形补缩冒口,TiAl合金杆形件充型时金属液顺序凝固趋势增强,凝固时补缩通道被阻塞的趋势减小,用于补缩的金属液温度提高,凝固时间由3.20 s增加到3.35 s,补缩效果提高,缩孔缺陷水平降低,缩孔缺陷数量降低至4个,平均孔隙率降低到2.2%。

(3)优选最佳浇注系统进行浇注实验,TiAl合金杆形件剖面无明显肉眼可见缺陷,微观缺陷中最大缺陷孔隙率平均值为2.1%,与模拟计算的结果基本一致。