国产T800级碳纤维/环氧树脂复合材料湿热性能

隋晓东,熊 舒,朱 亮,李 烨,李 娜

(1.沈阳飞机设计研究所 结构部,沈阳 110035;2.北京航空航天大学 材料科学与工程学院,北京 100083)

碳纤维增强环氧树脂复合材料具有优异的力学性能,包括高的比刚度、比强度、优异的耐腐蚀性和可设计性,在航空领域得到了广泛应用。尤其是以T800为代表的高强中模型碳纤维,其因优异的力学性能成为新一代复合材料的主选增强材料,大幅度提升了复合材料和航空装备的承载能力[1-3]。然而,飞行器的服役环境经常变化,尤其是温度和湿度的改变对复合材料力学性能产生显著影响,因此,研究复合材料在湿热环境下力学性能的变化规律具有重要意义[4-8]。

近年来,我国碳纤维的生产研制工作取得了长足进展,已经突破了T300级碳纤维的制备关键技术,实现了国产T300级碳纤维的商品化,并成功应用在我国自主研制的航空装备中,而对于国产T800级碳纤维的研制目前处于攻坚阶段,围绕其开展了大量复合材料性能评定和基础研究工作,综合评定不同种类国产T800级碳纤维复合材料湿热环境下的性能,对于推进国产T800级碳纤维的研制、提升其复合材料的性能具有重要工程意义[9-12]。

本工作采用扫描电镜(SEM)和原子力显微镜(AFM)观察分析三种国产T800级碳纤维的表面物理特性,采用傅里叶红外光谱(FT-IR)分析碳纤维表面上浆剂的化学结构,研究CCF800/环氧树脂复合材料湿热过程的吸湿行为,通过复合材料层间剪切强度测试探讨湿热处理对CCF800/环氧树脂复合材料界面性能的影响,并且结合扫描电镜表征其在不同温湿状态下的破坏形貌。

1 实验材料与方法

1.1 实验材料

所用三种国产T800级碳纤维(CCF800-1、CCF800-2、CCF800-3)均为12 K纤维;环氧树脂为AC531;CCF800碳纤维环氧复合材料单向层板用预浸料-热压罐工艺制备,固化条件为:0.4~0.7 MPa压力下,180 ℃固化,保温3 h;纤维体积含量均为(60 ± 3)%。湿热试样尺寸为60 mm × 60 mm × 2.0 mm,层剪试样尺寸为20 mm × 6 mm × 2.0 mm。

1.2 实验方法及条件

采用7500型场发射扫描电镜观察碳纤维及其复合材料形貌,加速电压为20 kV。采用Veeco D3000型原子力显微镜微探针扫描观察原子形貌和表征表面粗糙度,扫描面积为3 μm × 3 μm,采用Nano Scope软件分析粗糙度。参照GB/T 29761—2013《碳纤维 浸润剂含量的测定》方法A:索氏萃取法测试纤维上浆剂含量。

按照ASTM 5229标准进行湿热处理,每组5件试样,置于71 ℃真空烘箱中烘干至质量恒定,称重后放置在71 ℃蒸馏水浸泡,每隔一段时间从水浴中取出,擦干表面水分后测量试样质量,每次测量取5个试样的平均值,最终计算出试样的吸湿率Mt。

式中:wt是吸湿后试样质量;wd是干燥态试样质量。

试样的层间剪切强度按照ASTMD 2344在Instron5500力学性能试验机上进行,测试5个试样取平均值,试样处理条件为自然干态、15 d湿态、15 d烘干、30 d湿态、30 d烘干,测试温度为常温25 ℃及150 ℃。

2 结果与分析

2.1 CCF800碳纤维形貌

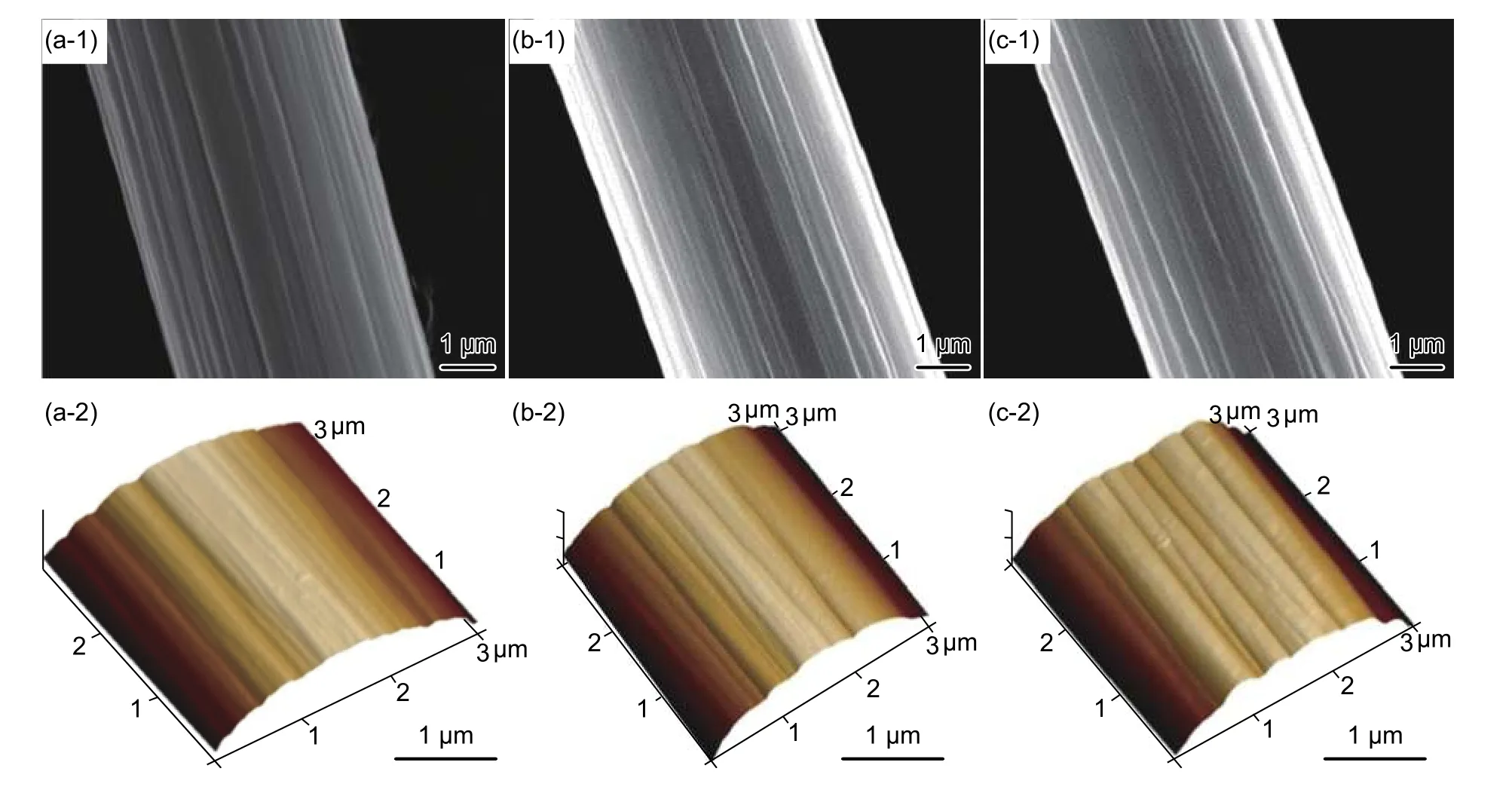

三种国产CCF800碳纤维扫描电镜图和原子力显微镜图如图1所示。由图1可见,三种国产CCF800碳纤维表面形貌相似,径向沟槽清晰可见,直径相当,均在5 μm左右,表面沟槽宽而深,上浆剂覆盖较为均匀,表面无明显凸起,其表面形貌特征与T800H相似,而与T800S不同。碳纤维表面形貌的区别主要遗传于原丝的制备工艺,T800H是湿纺工艺制得,表面粗糙;而T800S是干喷湿纺工艺制得[13]。碳纤维表面沟槽的存在虽然会在一定程度上带来表面缺陷、降低力学性能,但其有利于增加比表面积,可通过锚定效应提升树脂与碳纤维的界面性能。通过软件对每种试样的20根样品进行统计分析,结果见表1,三种CCF800碳纤维的直径和表面粗糙度基本相同,直径为5.2 μm,粗糙度为22 nm。

图1 国产CCF800碳纤维表面形貌扫描电镜图(1)及原子力显微镜图(2)Fig. 1 SEM(1)and AFM(2)images of domestic T800 carbon fiber (a)CCF800-1;(b)CCF800-2;(c)CCF800-3

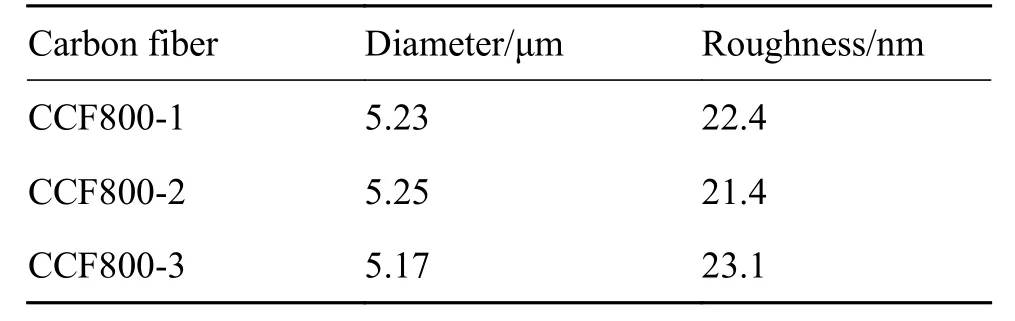

表1 国产CCF800碳纤维表面粗糙度Table 1 Surface roughness of domestic T800 carbon fibers

2.2 上浆剂结构分析

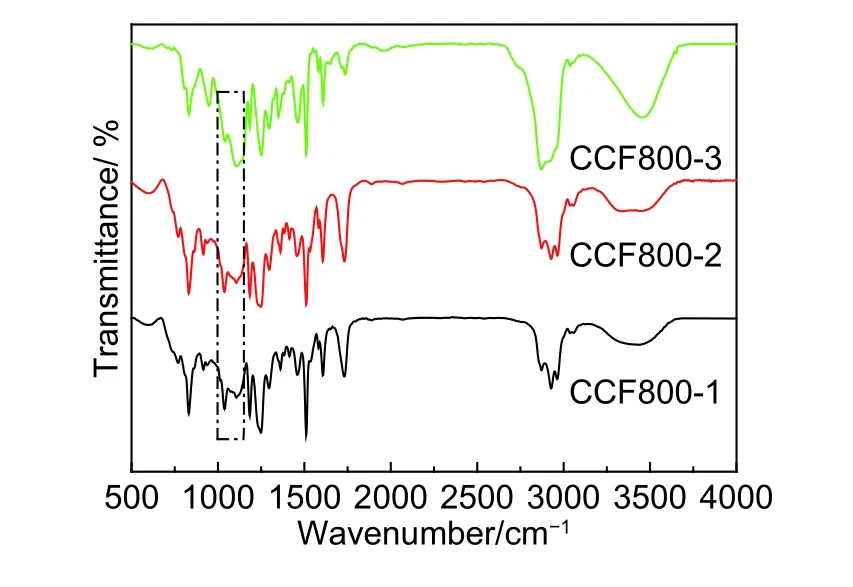

采用索氏萃取法对三种纤维上浆剂含量进行分析,结果表明三种纤维上浆剂含量一致,为(1.4 ±0.1)%。三种碳纤维上浆剂红外谱图如图2所示,三者表现出比较相似的谱图特征,可以推断出三种纤维上浆剂的主要组分为含有长链烷基、酯基、芳香基的环氧树脂[14-15]。仔细观察可以发现,CCF800-3碳纤维上浆剂与CCF800-1、CCF800-2碳纤维上浆剂显示出了细微差异:(1)CCF800-3碳纤维上浆剂在3453 cm-1波数处显示出强烈的羟基振动峰;(2)CCF800-3碳纤维上浆剂在1110 cm-1的羟基峰相比于1035 cm-1的脂肪族醚峰强度更高,而CCF800-1和CCF800-2碳纤维上浆剂与之相反。因此,可以推断CCF800-3碳纤维上浆剂具有相对高的羟基含量。

图2 CCF800上浆剂的红外曲线Fig. 2 IR Spectra of CCF800 sizing agent

2.3 吸湿曲线

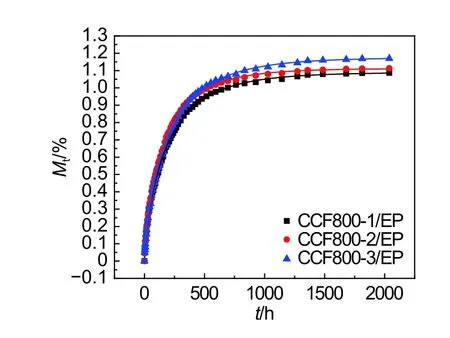

三种复合材料板的吸湿曲线如图3所示。由图3看出,在吸湿初期,吸湿率与呈线性关系;在吸湿后期,吸湿率逐渐接近饱和,符合Fick第二扩散定律[16]:

图3 CCF800/环氧树脂复合材料的吸湿曲线Fig. 3 Moisture absorption curves of CCF800/epoxy composite

式中:c为扩散浓度;x为平板厚度;t为时间;D为扩散系数。

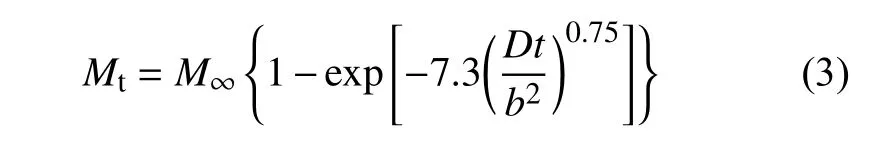

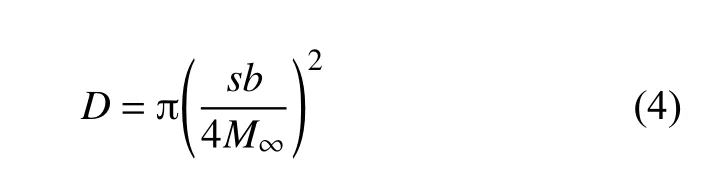

吸湿曲线可以用下式进行拟合:

式中:M∞是达到平衡时的水分含量;b是试样厚度;扩散系数D可以通过扩散曲线的初始斜率s计算出来:

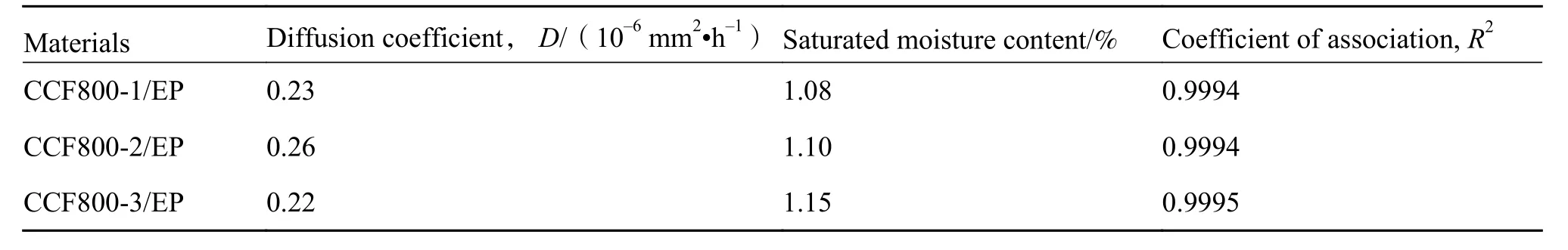

采用式(2)对吸湿曲线进行拟合,拟合参数与计算出来的扩散系数总结如表2所示。三种复合材料在采用Fick第二扩散定律拟合后相关系数R2均高于0.999,表现出很高的拟合度。三种复合材料在71 ℃水浸环境下吸湿处理54 d(1296 h)后,均达到了饱和吸湿率,在71 ℃水浸环境下吸湿处理30 d(720 h)后,均达到了95%饱和吸湿率。其中CCF800-3/EP复合材料饱和吸湿率明显高于CCF800-1/EP和CCF800-2/EP复合材料,而扩散系数三者比较接近。饱和吸湿率的大小和吸湿速率没有必然联系。饱和吸湿率反映的是复合材料中容纳水分的能力,其主要由树脂基体自身的性能(极性基团的数目和亲水性等)、树脂内部的自由体积、复合材料内部的空隙和固化产生的微裂纹以及纤维/基体的结合状态有关。而扩散速率则与复合材料中水汽浓度梯度有关[17-18]。对于这三种复合材料,树脂基体为同种环氧树脂,碳纤维吸湿性能差,则其吸湿行为的差异应该主要体现在附着在碳纤维表面的上浆剂和纤维/基体界面上[19]。综合2.2结果可知上浆剂中羟基官能团含量对复合材料吸湿性有较高影响。

表2 不同CCF800/环氧树脂复合材料的吸湿参数Table 2 Moisture absorption parameters of different CCF800/EP composites

2.4 湿热对层间剪切强度的影响

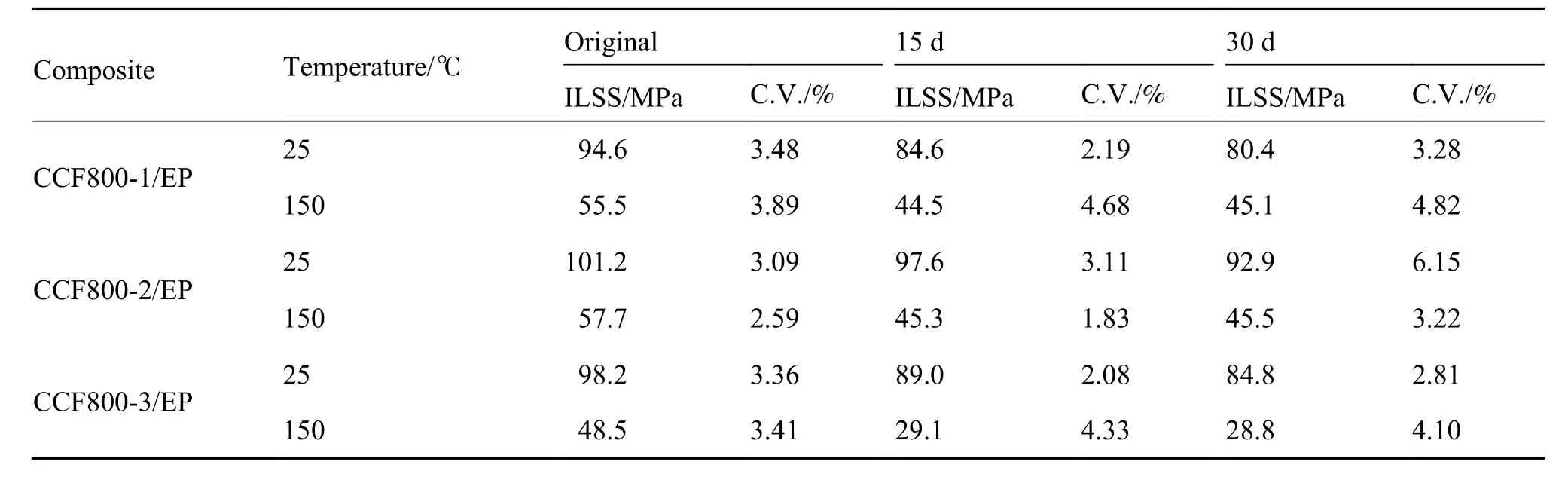

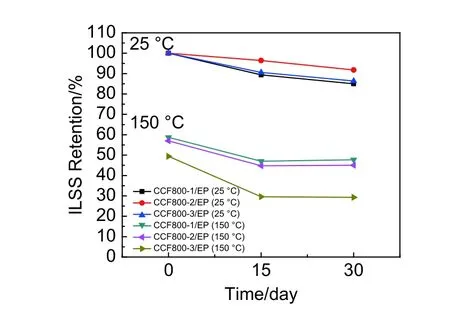

在71 ℃水浴中分别浸泡三种CCF800复合材料试样15 d和30 d,分别在25 ℃和150 ℃下测试试样的层间剪切强度(interlaminar shear strength,ILSS),实验结果如表3所示,ILSS保持率如图4所示。25 ℃时,随着湿热处理时间的延长,试样性能逐渐下降,这是因为水浸15 d时试样尚未达到饱和吸湿,随着水浸时间的增长,水分不断渗入,水分对界面的破坏不断增加,性能不断下降。在150 ℃时,ILSS值明显下降,高温下热应力作用于复合材料试样,会引起体系内部缺陷扩展,降低其力学性能。水浸15 d和30 d后的试样在150 ℃高温测试时力学性能基本一致,说明高温会加速水分对复合材料界面性能的损伤,可认为在150 ℃测试条件下水浸15 d天复合材料层间剪切性能已近似达到“损伤饱和”。

表3 不同测试温度和吸湿条件下的层间剪切强度Table 3 Interlaminar shear strengths(ILSS)at different temperatures and moistures

图4 不同测试温度和吸湿条件下的ILSS保持率图Fig. 4 ILSS retention rates at different temperatures and moistures

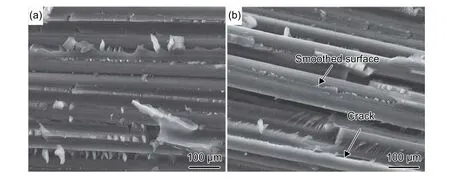

干态和水浸15 d后高温破坏的试样扫描电镜照片如图5所示。由图5看出,干态试样纤维表面有较多树脂附着,而湿热处理后的断裂试样纤维表面光滑,界面裂纹明显。对于湿热后的试样,高温环境一方面会加剧水分子对树脂的化学降解和界面的破坏,一方面会增加树脂基体的溶胀效应,因溶胀而产生的剪应力直接作用在纤维和基体的界面处,当剪应力高于界面粘接力时,引起界面脱粘破坏,引发复合材料内部不可逆损伤,使得复合材料性能迅速下降[20]。

三种CCF800复合材料体系中,CCF800-3纤维增强复合材料湿热处理后性能下降最为明显,尤其是在高温测试环境下。推测这与其上浆剂中高的羟基含量相关,羟基是亲水基团,碳纤维表面高含量的亲水基团有利于水分在复合材料内部的扩散与储存,这会导致CCF800-3高的吸湿含量,与吸湿率测试结果相一致;同时上浆剂中的羟基容易与环氧树脂基团形成界面化学连接,在湿热条件下,界面化学连接容易发生不可逆的破坏,导致复合材料界面性能大幅度下降[21]。

图5 150 ℃下试样断面SEM图 (a)干态式样;(b)水浸15 dFig. 5 SEM figures for composite samples after ILSS test at 150 ℃ (a)dry;(b)moisture absorption for 15 d

3 结论

(1)71 ℃水浸条件下,三种国产T800级碳纤维/环氧树脂基复合材料的饱和吸湿周期相同,均为54 d,其中水浸30 d可达95%饱和吸湿率;三种复合材料的饱和吸湿率分别为1.08%、1.10%和1.15%。

(2)碳纤维表面上浆剂中羟基含量对同一树脂基复合材料的吸湿率有明显影响,羟基含量越高,其环氧树脂基复合材料吸湿率越高,在150 ℃测试条件下,层间剪切性能下降程度最大。

(3)高温会加剧水分对复合材料界面性能的损伤,三种国产T800级碳纤维/环氧树脂复合材料在150 ℃测试条件下水浸15 d和水浸30 d后层间剪切强度下降程度相近,说明150 ℃下水浸15 d复合材料层间剪切性能已近似达到“损伤饱和”。