空心阶梯轴温挤压成形数值模拟

陶善虎

(安徽合肥汽车锻件有限公司,合肥 230009)

阶梯轴是组成机器的支撑回转及传递运动和动力的重要零件,该零件对生产技术要求较高,成品件既要有较高的强度,又要有良好的韧性。传统加工方法多采用多道次车削加钻孔,不仅需要大型生产设备,而且加工道次多,材料利用率低,耗时较多;同时采用此类机械加工方法还会切断材料的纤维流线,削弱零件的承载能力,使得材料性能无法达到预期的要求[1—8]。

温挤压成形技术是近年来在冷挤压塑性成形技术基础上迅速发展起来的一种少无切屑塑性成形新工艺,又称温热挤压。与冷、热挤压不同,温挤压在挤压之前就对毛坯进行加热,但其加热温度通常在室温以上、完全再结晶温度以下。目前,常见的温挤压温度范围,黑色金属200~850℃;奥氏体不锈钢200~400℃;有色金属铝及铝合金20~250℃;铜及铜合金20~350℃。在金属塑性成形加工生产中,温挤压成形技术既能解决各种材料的塑性成形问题,又能满足复杂形状零件的充填问题,并且锻件的氧化、脱碳显著减轻,易于保证锻件的表面质量,尺寸精度高。近年来,各产业部门都十分关注这项技术的应用[9—15]。

综合成形考虑成形力、成形载荷、锻件质量及模具寿命等多方面因素,文中借助Deform-3D有限元软件对空心阶梯轴温挤压成性工艺进行数值模拟,以验证工艺方案的可行性。

1 工艺分析

该类空心阶梯轴零件如图1所示。零件内部存在直径不一的圆柱型空心阶梯,由于该件内部阶梯窄而长,在其细窄端空心部分尺寸为 φ9.3 mm×39 mm,长径比过大,所以直接挤压成形可能会导致成形载荷较大,且采用直接挤压的方式,冲头受力状态恶劣,产生的壁厚误差大,精度难以控制,同时对于冲头的要求也相当之高,极易导致冲头损坏。因此在细窄端的通孔不在挤压时挤出,而是在后期机加工中车削成形。同时为减少对冲头的损伤,采用2道次挤压成形工艺,分别挤出φ24 mm的阶梯及φ15.2 mm的阶梯孔。

图1 空心阶梯轴零件示意图Fig.1 Sketch map of Hollow Stepped Shaft

2 有限元模型的建立

空心阶梯轴温挤压成形有限元模型如图2所示。结合成形过程中结构和载荷的对称性,为提高模拟效率,减少计算时间,只对空心阶梯轴温挤压的1/2模型进行模拟工作,利用Deform-3D软件进行有限元分析。坯料为塑性体,材料选用20CrMo,根据UG计算得空心阶梯轴体积为47571 mm3,根据零件的尺寸特征及体积不变原理,选用坯料尺寸为φ25.8 mm×101 mm的棒料,成形温度为450℃,摩擦因子为0.25,模具为刚性体。图3为一道次所用冲头示意图,图4为二道次所用冲头示意图。采用油压机成形,挤压过程中,先用冲头一以2 mm/s的速度向下挤压81.1 mm,再利用冲头二以相同的速度向下进给18.3 mm挤压坯料,完成挤压件的成形。

图2 有限元模型Fig.2 Finite element model

图3 一道次冲头Fig.3 Top die of 1st pass

图4 二道次冲头Fig.4 Top die of 2nd pass

3 温挤压数值模拟结果分析

空心阶梯轴温挤压成形的最终锻件如图5所示。从图5可以看出,该锻件各部分充填良好,没有折叠。锻件的壁厚均匀,金属变形均匀,且各部分尺寸较为精确,符合要求。

图5 最终锻件Fig.5 Sketch map of the final forging

3.1 第一道次模拟结果分析

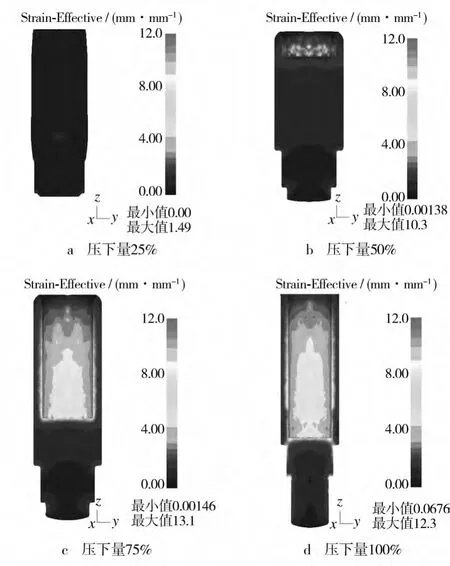

3.1.1 第一道次等效应变

第一道次各阶段锻件等效应变分布如图6所示。由图6可知,锻件的应变呈对称分布。当压下量为25%时,由图6a可以看出变形主要集中在坯料上端,此部分金属在冲头及凹模桶的作用下发生鐓粗变形,此时变形量较小,所以该阶段等效应变也较小。

图6 等效应变分布图(第一道次)Fig.6 Distribution of the equivalent strain(1st pass)

当下压量为50%时,由图6b可以看出,上端金属在凹模内受到冲头的作用产生反挤,充填冲头与凹模的间隙,而下端的金属发生正挤,充填凹模型腔。随着冲头继续下行挤压坯料,上端金属由于不断反挤,等效应变逐渐积累,变形量大,因此锻件上端等效应变较大,而锻件下端发生塑性变形,等效应变的积累量较小,所以等效应变较小。

当下压量为75%时,由图6c可以看出,反挤开始一段时间后,随着锻件与模具的接触面积增加,摩擦力增大,金属变形困难,此时反挤很难继续进行,对比图6d可知,此阶段上端金属的等效应变变化不大,近似刚性平移;而下端金属的等效应变增加较为明显,可知此阶段金属的变形主要为下端金属的正挤压充填型腔过程。压下量为100%的结果如图6d所示,等效应变分布较为均匀,锻件的充填效果较好,最大应变为 12.3。

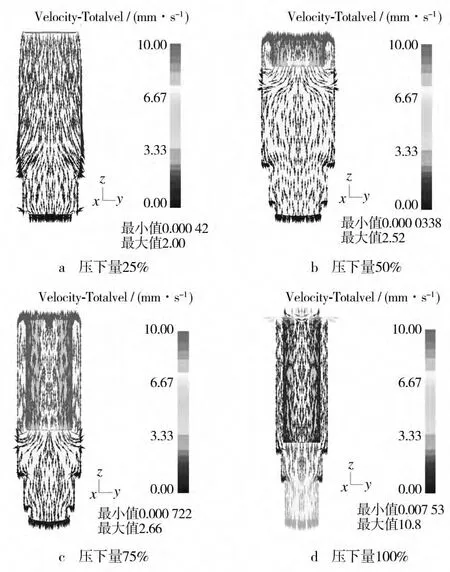

3.1.2 第一道次速度场

第一道次各阶段锻件速度场分布如图7所示。压下量为25%的结果如图7a所示,坯料在冲头的作用下产生塑性变形,金属主要沿着冲头运动方向移动,此时下端金属受到凹模型腔的限制,速度较小,变形主要为上端金属的鐓粗变形充填型腔,此时可以发现在坯料上端产生横向流动的金属。

压下量50%和75%时,此阶段上端金属在冲头的作用下发生反挤,上端金属反挤流动速度较快,底端金属正挤充填型腔较慢,与冲头接触部分金属发生横向流动以保证反挤的进行,此阶段锻件以反挤充填型腔一为主。

压下量为100%的结果如图7d所示,由图7d可知,由于顶端金属反挤后与模具的接触面积增大,导致两者之间的摩擦力迅速增大,反挤金属流动速度降低,近似刚性平移,底端金属流动速度增加,发生正挤压变形,快速充填型腔,此阶段在凹模型腔的拐角处存在金属流动死区,金属以正挤充填型腔三为主。

图7 流动速度分布(第一道次)Fig.7 Velocity profile(1st pass)

3.1.3 第一道次成形载荷分析

第一道次挤压成形的载荷-行程曲线如图8所示,由图8可知该锻件第一道次成形可分为5个阶段:OA段,冲头在接触坯料的极短时间内,载荷快速升高直至坯料发生塑性变形;AB段,当金属开始进入镦粗成形阶段时,载荷平稳缓慢上升;BC段,当上端金属在冲头一的作用下开始反挤充填型腔一时,由于反挤变形的特点,冲头载荷迅速上升,最大载荷达到56 t。CD段,此阶段为正反复合挤阶段,上端金属的反挤变形与下端金属的正挤变形同时发生,此阶段载荷保持平稳;当到达D点后,由于上端金属反挤困难,变形主要为下端金属正挤压充填填型腔三,由于正挤所需载荷小于反挤所需载荷,所以存在载荷缓慢下降的趋势,最终载荷是35 t。

图8 载荷-行程曲线(第一道次)Fig.8 Load-stroke curve(1st pass)

3.2 第二道次模拟结果分析

3.2.1 第二道次等效应变

第二道次各阶段锻件等效应变分布如图9所示,由图9可知,零件的应变呈对称分布,在金属与冲头接触部分及凹模型腔圆角处,等效应变最大。由于第二道次挤压成形时,上端金属不产生塑性变形,近似刚性平移,所以此部分等效应变变化不大,变形主要集中在锻件内部空心腔的成形,由于该部分变形量大,所以等效应变大,最大等效应变为9.1。

图9 等效应变分布(第二道次)Fig.9 Distribution of the equivalent strain(2nd pass)

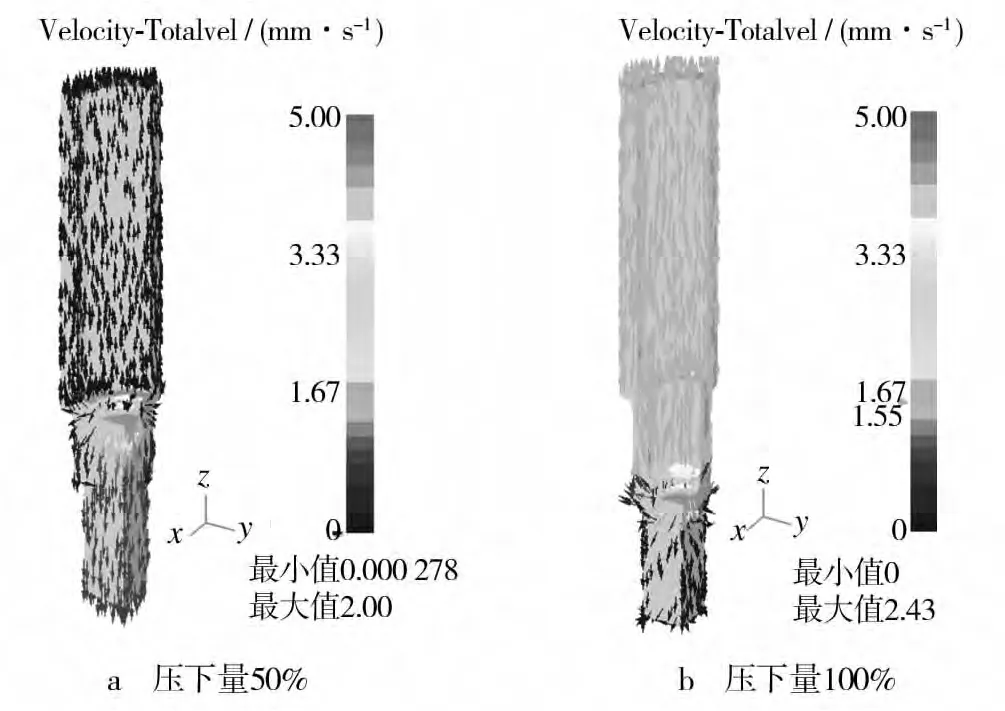

3.2.2 第二道次速度场

第二道次成形过程中锻件金属流动速度分布如图10所示。压下量为50%时,如图10a所示冲头主要对锻件进行正挤,底端金属质点流动速度较快,顶部金属质点速度较慢,金属以正挤充填型腔三为主。

压下量为100%时,如图10b所示由于底端金属充填满型腔三,所以底部金属质点速度近乎为0,此阶段变形主要集中在锻件中部的成形,而上端金属主要为刚性平移。

图10 流动速度分布(第二道次)Fig.10 Velocity profile(2nd pass)

3.2.3 第二道次成形载荷分析

第二道次成形载荷-行程曲线如图11所示。曲线分为3个阶段:AB段,金属主要发生正挤压充填型腔三过程,载荷平稳,约为34 t。BC段,此阶段随着坯料和凹模的接触点增加,为充填满型腔三,载荷迅速上升,直至充填完毕。C点以后,锻件变形主要集中在中间型腔的成形,上端已变形金属仅发生刚性平移,载荷相对平稳,最大载荷为56 t。

图11 载荷-行程曲线(第二道次)Fig.11 Load-stroke curve(2nd pass)

4 结语

1)通过对空心阶梯轴零件的分析,采用温挤压成形工艺,避免了利用一般车削加工方法材料利用率低、成本高的缺陷。

2)考虑到空心阶梯轴内部窄而长的通孔结构,设计两道次成形工艺,既降低了成形载荷,又可以有效地保护冲头,提高模具寿命,零件成形效果好。

[1]龚贵春.基于DEFORM-3D研究楔横轧轧制铝合金空心轴类件的成形规律[D].镇江:江苏大学,2010.GONG Gui-chun.Research the Deformation Law of Aluminum Hollow Shaft Parts by Cross Wedge Rolling Based on Deform-3D[D].Zhenjiang:Jiangsu University,2010.

[2]陈文.多台阶轴类零件冷挤压成形方法研究[D].重庆:重庆理工大学,2014.CHEN Wen.Research on the Process of Multi-step Shaft Cold Extruding[D].Chongqing:Chongqing University of Technology,2014.

[3]李洪洋,苑世剑,王小松,等.初始内压对内高压成形阶梯轴影响的实验研究[J].材料科学与工艺,2005,13(2):143—145.LI HONG-yang,YUAN Shi-jian,WANG Xiao-song,et al.Experimental Investigation of Initial Internal Pressure on Hydroforming Multi-stepped Shaft[J].Materials Science &Technology,2005,13(2):143—145.

[4]阳鑫,袁玉红,杨宁,等.阶梯轴挤压工艺设计及数值模拟[J].贵州大学学报,2013,30(6):57—60.YANG Xin,YUAN Yu-hong,YANG Ning,et al.Extrusion Technology Design and Numerical Simulation of Stepped Shaft[J].Journal of Guizhou University,2013,30(6):57—60.

[5]周鹤,徐春国,任广升,等.空心轴类零件柔性轧挤复合成形机理的模拟分析[J].锻压技术,2012,37(3):44—47.ZHOU He,XU Chun-guo,REN Guang-sheng,et al.Numerical Simulation Analysis of Compound Forming Mechanism of Flexible Rolling and Extrusion Hollow Shaft Parts[J].Forging & Stamping Technology,2012,37(3):44—47.

[6]王连东,梁晨,王金宝,等.上平下V形砧锻造阶梯轴关键技术的研究[J].中国机械工程,2010,21(23):2872—2876.WANG Lian-dong,LIANG Chen,WANG Jin-bao,et al.Research on Key Technologies for Forging Stepping Shaft between Upper Flat and Lower V-shaped Anvil[J].China Mechanical Engineering,2010,21(23):2872—2876.

[7]赵升吨,李泳峄,刘辰.复杂型面轴类件高效高性能精密辊轧成形工艺及装备探讨[J].精密成形工程,2014,6(5):1—8.ZHAO Sheng-dun,LI Yong-yi,LIU Chen.Discussion on the High-efficiency High-performance Precise Rolling Forming Process and Equipment of Shaft Parts with Complex Shape[J].Journal of Netshape Forming Engineering,2014,6(5):1—8.

[8]王青成.一种小型细长阶梯轴的制造工艺[J].装备制造技术,2010(12):86—87.WANG Qing-cheng.Manufacturing Technology of Thin-Wall Parts[J].Equipment Manufacturing Technology,2010(12):86—87.

[9]洪慎章.温挤压工艺的应用[J].模具技术,2004(4):43—45.HONG Shen-zhang.Warm Extrusion Process Applications[J].Mould Industry,2004(4):43—45.

[10]孙锋.温挤压技术在铝合金壳体类零件成形上的应用[J].新技术新工艺,2007(2):21—23.SUN Feng.Technology in the Aluminum Alloy Shell Warm Extrusion Molding Parts[J].New Technology & New Process,2007(2):21—23.

[11]毛泽,郑文明,张宝红,等.某铝合金圆锥形壳体的温挤压成型工艺[J].金属铸锻焊技术,2011,40(21):83—84.MAO Ze,ZHENG Wen-ming,ZHANG Bao-hong,et al.Warm Extrusion ProcessforAluminum AlloyConical Shaped shell[J].Casting Forging Welding,2011,40(21):83—84.

[12]晏爽,李普,潘秀秀,等.精密锻造成形技术的应用及发展[J].热加工工艺,2013,42(15):9—12.YAN Shuang,LI Pu,PAN Xiu-xiu,et al.Application and Development of Precision Forging Technology[J].Hot Working Technology,2013,42(15):9—15.

[13]KIM H,YAMANAKA M.FE Simulation as a Must Tool in Cold/Warm Forging Process and Tool Design[J].Journal of Materials Processing Technology,2000,98(2):143—149.

[14]刘金昌,王秋妹,郭庆元,等.小体积毛坯的过温挤压工艺[J].精密成形工程,2014,6(6):137—139.LIU Jin-chang,WANG Qiu-mei,GUO Qing-yuan,et al.O-ver-temperature Extrusion Process of Small-volume Blank[J].Journal of Netshape Forming Engineering,2014,6(6):137—139.

[15]杨宏芳.温挤压工艺及其应用[J].工艺与工艺装备,2001(9):39—40.YANG Hong-fang.Warm Extruding Technique and Application[J].Technology and Process Equipment,2001(9):39—40.