搅拌摩擦点焊金属流动研究现状

褚强,李文亚,杨夏炜

(西北工业大学材料学院,西安 710072)

由于轻量化设计和制造已经成为航空航天、汽车、船舶等工业领域的重要发展方向,轻质合金正逐步地代替传统钢材成为重要的生产材料。铝合金具有较高的比强度、断裂韧度、疲劳强度和优良的耐腐蚀性等优点,是工业制造领域的理想材料之一[1—2],因此,保证铝合金连接技术的可靠性和高效性对制造领域的长远发展至关重要[3—4]。目前,铝合金的连接方式主要有铆接、电阻焊、激光焊和钎焊。然而,铆接存在工艺复杂、浪费材料等缺点;电阻焊存在能耗大,电极损耗快和热变形严重等缺点;激光焊存在反射率高及易产生气孔等问题;钎焊则存在工件变形大,容易出现未焊透等缺陷[5—9]。

搅拌摩擦焊(FSW)是1991年由英国焊接研究所(TWI)研发的一种新型固相连接技术。FSW与传统熔焊相比,焊接过程无飞溅、弧光和烟尘,无需焊丝和保护气体,且接头缺陷少、组织致密,综合性能良好,是一种经济、高效、节能、环保的焊接技术[10—11]。搅拌摩擦点焊(FSSW)是在FSW基础上发展起来的一种固相点连接技术,由于其具有FSW的一系列优点,使得其在航天、航空、汽车、船舶等制造领域具有广泛的应用前景[12—14]。文中基于已发表的文献,详细综述搅拌摩擦点焊的流动模型及数值模拟等方面的研究进展。

1 两种常用的搅拌摩擦点焊工艺方法

1.1 直插式

传统FSSW的焊接过程如图1所示,包括下压、停留和回撤 3 个阶段[5,13,15—17],与 FSW 的技术原理相似,依靠旋转下压的搅拌头与工件接触摩擦产生热量,在摩擦热和机械力的作用下,使工件在低于材料熔化温度下达到塑性流动状态,经充分搅拌后撤回搅拌头,在工件上形成焊点。搅拌头的旋转作用和特殊形状,不仅在搅拌头轴向也在周围使材料产生塑性流动,这一区域在搅拌工具旋转、挤压、粉碎等机械力作用下,形成致密组织结构,赋予摩擦点焊接头优异的力学性能。

图1 FSSW焊接过程示意图[17]Fig.1 Schematic illustration of the FSSW process

1.2 无针式

无针插入式FSSW是日本Bakavos等人于2009年研发的一种新型点焊技术,其最大特点是搅拌头仅有轴肩,没有搅拌针,但是在轴肩的底部加工成涡旋凹槽[19]。其成形原理与传统的FSSW工艺有很大差别,仅依靠无针搅拌头轴肩端面凹槽的热力作用,把大部分软化的金属拘束在轴肩端面下方,并驱动软化的金属在三维空间内流动,形成一个塑性金属流动区,从而使焊接界面消失,形成固相接头,焊接过程如图2所示[20]。该搅拌工具结构简单,焊缝成形美观,可有效避免部分冶金结合缺陷和“匙孔”缺陷[18,21]。

图2 无针插入式FSSW焊接过程[20]Fig.2 Schematic illustration of the pinless-FSSW process

2 FSSW接头宏观形貌及流动行为

2.1 接头宏观形貌

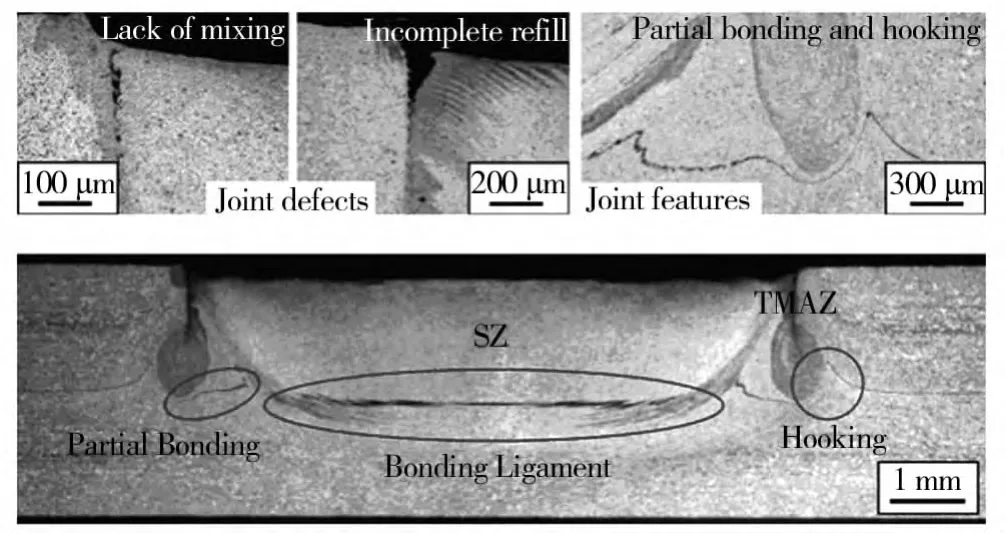

与FSW一样,传统的FSSW接头分为3个区域:焊核区 (Stirred Zone,SZ)、热机影响区 (Thermo-Mechanically Affected Zone,TMAZ)和热影响区 (Heat Affected Zone,HAZ)[22—23],如图 3 所 示。Wang 等人[22]研究了6061-T6铝合金FSSW接头的宏观形貌,结果表明点焊后,接头存在“匙孔”。在搅拌头的挤压作用下,轴肩下方的上板厚度减小,轴肩外围的上板材料发生膨胀,然而由于受到周围材料的约束,上板发生弯曲,使上下板产生间隙,还可以发现被挤压出的材料聚集在轴肩外环。

图3 典型的FSSW接头横截面[22]Fig.3 A typical macrograph of the cross-section of a friction stir spot weld

在无针式FSSW接头中,常观察到以下区域:Hook缺陷、部分结合区和结合韧带。如图4所示,其中Hook呈倒V型,是一种较弱的冶金结合[23],Yuan等人[24]将其解释为界面铝合金氧化物的破裂,也有学者将其归于较差的材料流动性和不足的下压力。部分结合区为上下板结合较弱的区域,其通常是一条短的不均匀的直线;结合韧带为带状结构,这与材料流动性和焊接下压力有关,Shen等人[25]研究发现焊接时下板材料向上流动,由于下板铝合金存留在上板,从而形成了带状结构。

FSSW接头形貌因温度场和材料塑性变形的变化而不同,主要受焊接参数(旋转速度、焊接时间、下压力、下压速度)的影响。Li等人[26]在2024铝合金无针插入式FSSW搭接接头中同样发现,焊核深度随着焊接时间的延长和下压速度的增大而增大。Yuan等人[24]在6016-T4铝合金FSSW接头中发现,接头结合区域随着旋转速度的增大而减少,这是因为摩擦热随着旋转速度的增大而增加,较大的摩擦热提高了材料的流动性,从而使焊核区材料减少。

图4 典型的无针FSSW接头横截面宏观图像[23]Fig.4 Macrographs of a typical pinless FSSW connection cross section[23]

2.2 流动行为

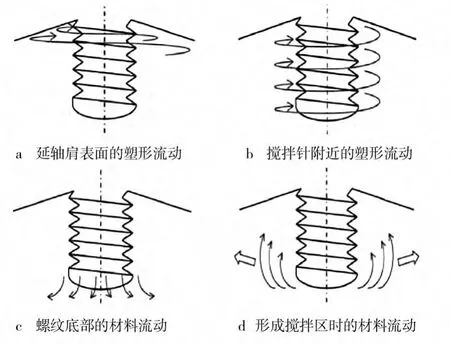

Fujimoto等人[28]在6061和5052异种铝合金传统搅拌摩擦点焊研究中,提出了如图5所示的流动模型。在轴肩表面接触区域,金属沿着轴肩的凹面发生螺旋状的塑性流动,并且流向搅拌针根部附近,而后沿着搅拌针表面作旋转运动并向下流向下板。在搅拌针螺纹的底部,向下流动的金属以右旋方向从搅拌工具的底部挤出,使得搅拌区不断扩大。而Yang等人[27]以铜箔作为追踪材料,研究了AZ31镁合金搅拌摩擦点焊过程中的材料流动,提出了如图6所示的流动模型,其流动模型与Fujimoto提出的流动模型大体相似,但在搅拌区的形成与扩张方式上却有所不同。Yang提出,搅拌区是由搅拌针表面上的混合材料在离心运动的作用下直接释放到周围区域形成的;而Fujimoto认为搅拌区是由流动到搅拌针尖端的材料被挤压后向上和向外运动形成的,而不是在流向下板的过程中直接释放到搅拌区。黄永德等人[29]以紫铜作为标识材料研究了LY12铝合金点焊过程金属的流动,指出厚度方向上塑化材料以螺旋状运动到焊点底部且塑性区宽度逐渐减小,水平方向上塑化材料沿搅拌针旋转方向运动,且距焊点表面越远,运动趋势越弱。

图5 金属流动示意图[28]Fig.5 Schematic illustration of the material flow

图6 金属流动示意图[27]Fig.6 Schematic illustration of the material flow

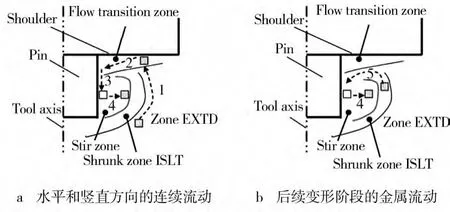

通过对采用无针搅拌头和传统搅拌头所得接头的宏观形貌及力学性能的对比,Tozaki等人[39]提出了如图7所示的金属流动模型。当采用传统搅拌头时(图7a),随着搅拌针的插入,因摩擦热而塑化的金属按照箭头所示先向下板流动,然后向上流动到焊核外缘,从而影响到上板的厚度tu及焊核尺寸dn,进而影响接头的力学性能和断裂方式[31]。当采用无针搅拌头时(图7b),因摩擦热而塑化的金属在轴肩表面凹槽作用下先运动到焊核中心,然后受焊核中心金属约束而向下板流动,最后受下板未塑化金属挤压而流向焊核外缘。当改变轴肩下压量时,在焊核深度方向的金属流动将会增强。由于缺少搅拌针的热力作用,采用无针搅拌头时金属在板厚方向的流动相比于传统搅拌头要弱。Bakavos等人[32]发现了相似的结果,其采用金箔及X射线层析成像技术研究了无针搅拌摩擦点焊过程中金属流动行为,且认为金属的流动受焊接时间及搅拌头表面特征影响。

图7 接头结构示意图[30]Fig.7 Schematic illustration of joint macrostructure

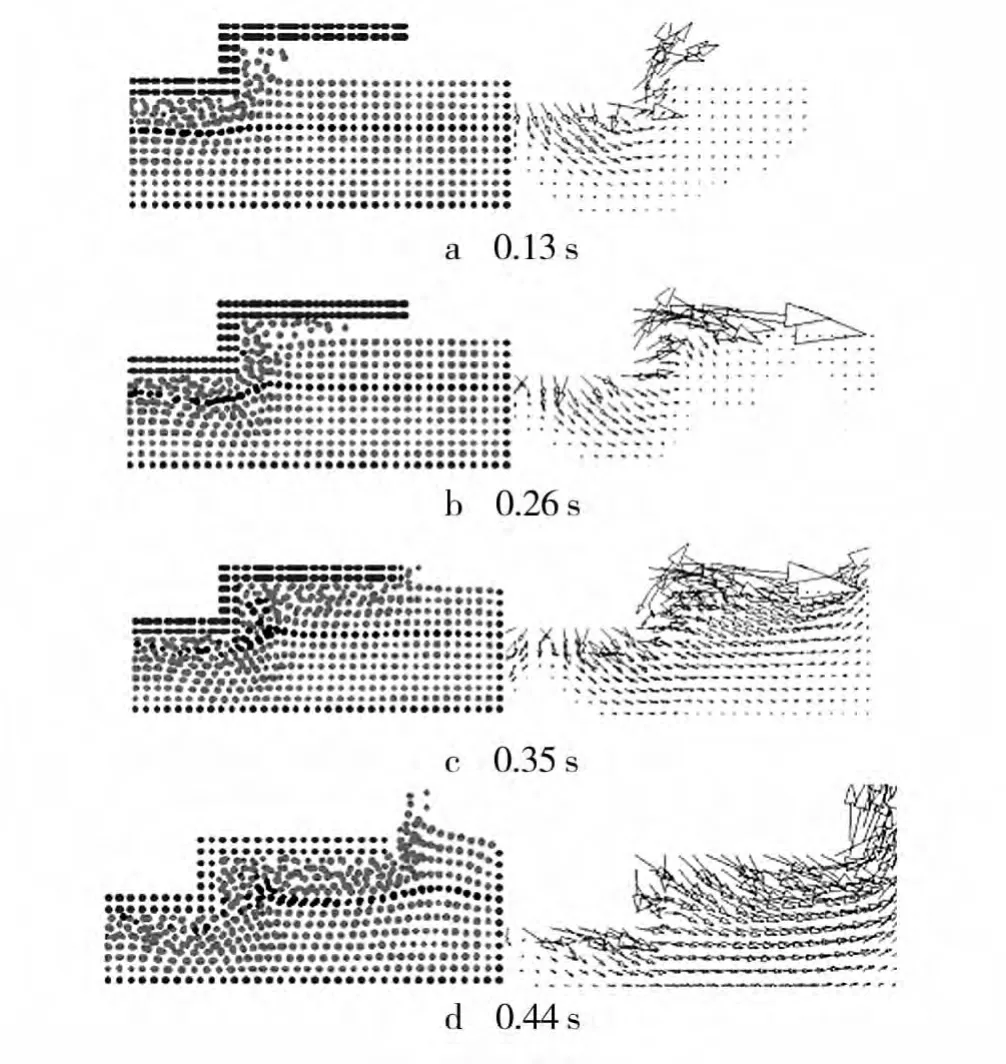

Hirasawa等人[33]采用粒子法模拟了焊接过程的温度分布及采用不同形貌的搅拌头时金属的流动行为。研究发现,当采用平轴肩和圆柱搅拌针时,搅拌针外缘的金属向上流动而后在轴肩的挤压作用下向下流动,最终影响了Hook缺陷的形成,如图8所示。另外,Hirasawa等人还模拟了采用三角搅拌针、圆锥搅拌针、反圆锥搅拌针、凸轴肩和凹轴肩时的金属流动行为,最终发现当采用三角搅拌针及凹轴肩时可以增强流动趋势并且抑制Hook缺陷向上运动的趋势。Zhang等人[34]为了解释Hook缺陷的形成机理,研究了搅拌摩擦点焊过程中的温度分布及金属流动,由于快速加热和冷却使得接头温度分布不均匀,导致不同区域金属流动方式不同,如图9所示。由于峰值温度处于上板焊核中心,引起上板的塑性变形大于下板,导致两板界面向上板移动而形成Hook缺陷。Yin等人[35]也研究了AZ31搅拌摩擦点焊过程Hook缺陷形成机理,分析认为轴肩及搅拌针的下压使得下板材料上移,Hook缺陷形成以及连接区域的扩大。同时,Yin等人实验得出当停留时间超过1 s,接头的失效载荷随停留时间增加而降低,分析认为当停留时间超过1 s,Hook缺陷弯曲角度以及上板板厚降低引起的载荷降低效应,要大于连接区域扩大引起的载荷增加效应。同时,Li等人[36]利用金属流动,采用新型的搅拌焊工艺(FSSW-FSW)成功地消除了Hook缺陷。

图8 不同时刻金属流动行为示意图[34]Fig.8 Schematic illustration of material flow at different dwell times

图9 不同时刻金属流动行为示意图[36]Fig.9 Schematic illustration of material flow at different dwell times

Lin等人[37]研究发现,搅拌针上螺纹位置对焊接过程中材料流动及搅拌区的形成有重要的影响,实验结果发现螺纹位置不同时随下压深度变化,下板材料均向上板流动,但是当螺纹位置靠近轴肩时,下板材料更早地向上板流动,且流动程度更为剧烈。宋骁等人[38]通过改变工艺参数观察塑化金属在板厚方向的流动行为,其认为在焊接过程中由于螺纹向下的作用力,使得塑化金属向下流动,从而在搅拌针根部及下板未塑化金属区域分别形成了抽吸区和挤压区,然后塑化金属就在挤压区和抽吸区的作用下作循环往复的环形流动。Yuan等人[39]采用带有圆锥搅拌针的搅拌头,通过改变转速研究金属流动行为及其对微观结构演变的影响,通过观察Hook缺陷形貌,发现材料流动受转速影响显著,转速提高时下板材料向上板的流动增强并且向搅拌区的流动程度也有所提高,从而使得Hook缺陷更为显著。

刘少洁等人[40]采用FLUENT软件分析了轴肩底面轮廓及搅拌针形状对2A14铝合金搅拌摩擦点焊过程中材料流动的影响。研究发现,采用凹面轴肩时,由于轴肩与上板表面接触面积大,摩擦产热多,材料流动更加剧烈,并且轴肩底部材料受向外的分力而导致流动范围增大。同时,材料流动的最大速度不是在轴肩底部最外缘,而是靠近轴肩外缘的内侧。分析搅拌针形貌发现,三角形及方形搅拌针对周围材料的搅拌作用更大,使得金属受到更强烈的挤压,材料变形更大,流动更强烈。此结论与Elangovan K等人[41]所得结论相近。Ji等人[42]采用ANSYS软件分析了轴肩及搅拌针形貌对材料流动行为的影响,模拟结果发现搅拌针附近的材料向下流动,而热力影响区附近的材料则向上流动,且随着远离焊接表面及搅拌针,材料的流动速度逐渐降低,而减小搅拌针的锥度及螺纹凹槽的宽度,材料的流动速度将有所增加。另外,分析发现采用同心圆凹槽的轴肩时,材料的流动程度要优于凹轴肩及平轴肩。Reilly等人[43]通过观察异质合金搅拌摩擦点焊接头宏观形貌,研究了轴肩形貌及工艺参数对金属流动行为的影响,另外其提出了一种运动学流动模型,对异质接头中金属流动后的分布情况进行了准确预测。

3 结论

搅拌摩擦点焊作为一种新型的固相连接技术,与传统的电阻点焊等工艺相比,在航空航天及汽车等工业领域具有广阔的应用前景。在焊接过程中,金属的流动行为主要受热输入的影响。由于接头不同区域温度分布并不均匀,在焊核中心温度最高,金属塑性变形程度最大,焊接过程中金属首先流动到焊核中心然后向下板流动,最后在未变形金属的约束下向焊核外缘流动。与传统搅拌摩擦点焊相比,无针搅拌摩擦点焊由于缺乏搅拌针的热力作用,在焊接过程中板厚方向的金属流动较弱。

[1]宋仁国.高强度铝合金的研究现状及发展趋势[J].材料导报,2000,14(1):20—34.SONG Ren-guo.Current Status and Trends in High Strength Aluminum Alloy Research[J].Materials Review,2000,14(1):20—34.

[2]杨守杰,戴圣龙.航空铝合金的发展回顾与展望[J].材料导报,2005,19(2):76—80.YANG Shou-jie,DAI Sheng-long.A Glimpse at the Development and Application of Aluminum Alloys in Aviation Industry[J].Materials Review,2005,19(2):76—80.

[3]栾国红,郭德伦,张田仓,等.铝合金的搅拌摩擦焊[J].焊接技术,2003,32(1):1—4.LUAN Guo-hong,GUO De-lun,ZHANG Tian-cang,et al.Friction Stir Welding on Aluminum[J].Welding Technology,2003,32(1):1—4.

[4]CAO X,WALLACE W,POON C,et al.Research and Progress in Laser Welding of Wrought Aluminum Alloys[J].Materials and Manufacturing Processes,2003,18(1):1—22.

[5]赵衍华,张丽娜,刘景铎.搅拌摩擦点焊技术简介[J].航天制造技术,2009,2(4):1—5.ZHAO Yan-hua,ZHANG Li-na,LIU Jing-duo.Introduction of Friction Stir Spot Welding Technology[J].Aerospace Manufacturing Technology,2009,2(4):1—5.

[6]UEMATSU Y,TOKAJI K.Comparison of Fatigue Behavior Between Resistance Spot and Friction Stir Spot Welded A-luminium Alloy Sheets[J].Science and Technology of Welding and Joining,2009,14(1):62—71.

[7]齐向前,李玉昌,武建军,等.铝合金激光焊接技术特性[J].焊接技术,2005,34(3):30—32.QI Xiang-qian,LI Yu-chang,WU Jian-jun,et al.Technology Characteristic of Laser Welding of Aluminum Alloys[J].Welding Technology,2005,34(3):30—32.

[8]丁灏,马云霞,白培康,等.铝合金激光焊新技术[J].热加工工艺,2012,41(3):111—113.DING Hao,MA Yun-xia,BAI Pei-kang,et al.New Laser Welding Technology of Aluminum Alloy[J].Hot Working Technology,2012,41(3):111—113.

[9]汪彬,郝传勇,张劲松.冲击式自穿孔铆接方法及其接头性能[J].焊接学报,2006,27(5):43—46.WANG Bin,HAO Chuan-yong,ZHANG Jin-song.Method of Self-piercing Riveting and Properties of Its Joint[J].Transactions of the China Welding Institution,2006,27(5):43—46.

[10]代建辉,赵华夏,栾国红.无针搅拌摩擦点焊技术研究现状分析[J].航空制造技术,2013(11):52—55.DAI Jian-hui,ZHAO Hua-xia,LUAN Guo-hong.Research Status of Friction Stir Spot Welding Without Needle[J].Aeronautical Manufacturing Technology,2013(11):52—55.

[11]CUI L,YANG X Q,ZHOU G.Characteristics of Defects and Tensile Behaviors on Friction Stir Welded AA6061-T4 T-joints[J].Materials Science and Engineering A,2012,543:58—68.

[12]丁荣辉,黎文献,路彦军,等.搅拌摩擦焊接技术最新进展[J].轻合金加工技术,2005,33(2):21—25.DING Rong-hui,LI Wen-xian,LU Yan-jun,et al.Recent Developments of Friction Stir Welding[J].Light Alloy Fabrication Technology,2005,33(2):21—25.

[13]秦红珊,杨新岐.一种替代传统电阻点焊的创新技术——搅拌摩擦点焊[J].电焊机,2006,36(7):27—30.QIN Hong-shan,YANG Xin-qi.A New Innovative Joining Technology to Replace Conventional Resistance Spot Welding—Friction Stir Spot Welding[J].Electric Welding Machine,2006,36(7):27—30.

[14]张健,董春林,李光,等.搅拌摩擦点焊在航空领域的应用[J].航空制造技术,2009(16):70—73.ZHANG Jian,DONG Chun-lin,LI Guang,et al.Application of Friction Stir Spot Welding in Aviation Industry[J].Aeronautical Manufacturing Technology,2009(16):70—73.

[15]SAKANO R,MURAKAMI K,YAMASHITA K,et al.Development of Spot FSW Robot System for Automobile Body Members[C].3rd International Symposium of Friction Stir Welding.Kobe Japan,2004.

[16]NGUYEN N T,KIM D Y,KIM H Y,et al.Assessment of the Failure Load for an AA6061-T6 Friction Stir Spot Welding Joint[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(10):1746—1756.

[17]HARRIS D and NORMAN A F.Properties of Friction Stir Welded Joints:A Review of the Literature[C].6th PSG Meeting,2003.

[18]TOZAKI Y,UEMATSU Y,TOKAJI K.A Newly Developed Tool Without Probe for Friction Stir Spot Welding and Its Performance[J].Journal of Materials Processing Technology,2010,210(6-7):844—851.

[19]BAKAVOS D,PRANGNELL P B.Effect of Reduced or Zero Pin Length and Anvil Insulation on Friction Stir Spot Welding Thin Gauge 6111 Automotive Sheet[J].Science and Technology of Welding and Joining,2009,14(5):443—456.

[20]CHASE D C,BRIAN T G,ALVIN M S,et al.Effect of Pin Length and Rotation Rate on the Tensile Strength of a Friction Stir Spot-Welded Al Alloy:A Contribution to Automated Production[J].Materials and Manufacturing Processes,2012,27:472—478.

[21]BAKAVOS D,CHEN Y,BABOUT L,et al.Material Interactions in a Novel Pinless Tool Approach to Friction Stir Spot Welding Thin Aluminum Sheet[J].Metallurgical and Materials Transactions A,2011,42A(5):1266—1282.

[22]WANG D A,LEE S C.Microstructures and Failure Mechanisms of Friction Stir Spot Welds of Aluminum 6061-T6 Sheets[J].Journal of Materials Processing Technology,2007,186(1):291—297.

[23]ROSENDO T,PARRA B,TIER M A D,et al.Mechanical and Microstructural Investigation of Friction Spot Welded AA6181-T4 Aluminium Alloy[J].Materials and Design,2011,32(3):1094—1100.

[24]YUAN W,MISHRA R S,WEBB S.Effect of Tool Design and Process Parameters on Properties of Al Alloy 6016 Friction Stir Spot Welds[J].Journal of Materials Processing Technology,2011,211(6):972—977.

[25]SHEN Z K,YANG X Q ZHANG Z H,et al.Microstructure and Failure Mechanisms of Refill Friction Stir Spot Welded 7075-T6 Aluminum Alloy Joints[J].Materials and Design,2013,44:476—486.

[26]LI W Y,LI J F,GAO D L,et al.Pinless Friction Stir Spot Welding of 2024 Aluminum Alloy:Effect of Welding Parameters[C].7th Asia Pacific IIW International Congress.Singapore,2013:72—77.

[27]YANG Q,MIRONOV S,SATO Y S.Material Flow During Friction Stir Spot Welding[J].Materials Science and Engineering:A,2010,527(16/17):4389—4398.

[28]FUJIMOTO M,KOGA S,ABE N,et al.Analysis of Plastic Flow of the Al Alloy Joint Produced by Friction Stir Spot Welding[J].Welding International,2009,23(8):589—596.

[29]黄永德,邢丽,柯黎明,等.铝合金搅拌摩擦点焊接头塑化金属流动形态分析[J].焊接学报,2008,29(10):73—76.HUANG Yong-de,XING Li,KE Li-ming,et al.Analysis of Plastic Flow Behavior During Friction Stir Spot Welding for Aluminum Alloy[J].Transactions of the China Welding Institution,2008,29(10):73—76.

[30]TOZAKI Y,UEMATSU Y,TOKAJI K.A Newly Developed Tool Without Probe for Friction Stir Spot Welding and Its Performance[J].Journal of Materials Processing Technology,2010,210(6-7):844—851.

[31]TOZAKI Y,UEMATSU Y,TOKAJI K.Effect of Tool Geometry on Microstructure and Static Strength in Friction Stir Spot Welded Aluminium Alloys[J].International Journal of Machine Tools and Manufacture,2007,47(15):2230—2236.

[32]BAKAVOS D,CHEN Y,BABOUT L,et al.Material Interactions In a Novel Pinless Tool Approach to Friction Stir Spot Welding Thin Aluminum Sheet[J].Metallurgical and Materials Transactions A,2011,42:1266—1282.

[33]HIRASAWA S,BADARINARAYAN H,OKAMOTO K,et al.Analysis of Effect of Tool Geometry on Plastic Flow During Friction Stir Spot Welding Using Particle Method[J].Journal of Materials Processing Technology,2010(210):1455—1463.

[34]ZHANG Z H,LI W Y,LI J F,et al.Numerical Analysis on Formation Mechanism of Hook During Pinless Friction Stir Welding[C].7th Asia Pacific IIW International Congress,Singapore,2013:480—484.

[35]YIN Y H,SUN N,NORTH T H,et al.Hook Formation and Mechanical Properties in AZ31 Friction Stir Spot Welds[J].Journal of Materials Processing Technology,2010,210(14):2062—2070.

[36]LI W Y,LI J F,ZHANG Z H,et al.Improving Mechanical Properties of Pinless Friction Stir Spot Welded Joints By E-liminating Hook Defect[J].Materials and Design,2014,62:247—254.

[37]LIN Y C,CHEN J N.Influence of Process Parameters on Friction Stir Spot Welded Aluminum Joints By Various Threaded Tools[J].Journal of Materials Processing Technology,2015,225:347—356.

[38]宋骁,柯黎明,廖剑雄,等.工艺参数对搅拌摩擦点焊界面迁移的影响[J].南昌航空大学学报(自然科学版),2012(4):78—82.SONG Xiao,KE Li-ming,LIAO Jian-xiong,et al.Influenceof Process Parameters on Interface Migration In Friction Stir Spot Welding[J].Journal of Nanchang Hangkong University(Natural Sciences),2012(4):78—82.

[39]YUAN W,MISHRA R S,CARLSON B,et al.Material Flow and Microstructural Evolution During Friction Stir Spot Welding of AZ31 Magnesium Alloy[J].Materials Science and Engineering A,2012,543:200—209.

[40]刘少洁,王玉.搅拌头形状对铝合金搅拌摩擦点焊流场的影响[J].金属铸锻焊技术,2011,15:138—140.LIU Shao-jie,WANG Yu.Influence of Welding Tool Profile On Material Flow of Aluminum Alloy During Friction Stir Spot Welding[J].Casting Forging Welding,2011,15:138—140.

[41]ELANGOVAN K,BALASUBRAMANIAN V.Influences of Tool Pin Profile and Tool Shoulder Diameter on the Formation of Friction Stir Processing Zone in AA6061 Aluminum Alloy[J].Materials and Design,2008,29(2):362—373.

[42]JI S D,SHI Q Y,ZHANG L G,et al.Numerical Simulation of Material Flow Behavior of Friction Stir Welding Influenced By Rotational Tool Geometry[J].Computational Materials Science,2012,63:218—226.

[43]REILLY A,SHERCLIFF H,CHEN Y,et al.Modelling and Visualisation of Material Flow in Friction Stir Spot Welding[J].Journal of Materials Processing Technology,2015,225:473—484.