变温度场下楔横轧端头凹心数值模拟研究

张亚,陈钰金,徐春国,任伟伟,郭永强

(北京机电研究所,北京 100083)

楔横轧工艺具有生产效率高,产品精度好,模具寿命长,易于实现自动化等突出优势,经过近50年的发展,已成为生产各种阶梯轴类件的优选工艺之一,在工业生产中发挥着重要作用,创造了巨大的经济及社会效益[1—2]。楔横轧成形的产品类型在工业生产中主要有2个应用方向:第1类是直接成形各种阶梯轴类件,主要产品包括汽车变速箱传动轴、发动机凸轮轴、后桥贯通轴、电机轴等,如图1a所示;第2类是为各种精密长轴类锻件提供体积分配精确的预制坯,如汽车连杆、悬挂系统控制臂、三角臂、摩托车曲柄、五金工具等,如图1b所示。

图1 国内外采用楔横轧生产的典型轴类件Fig.1 Typical axial parts produced in China and foreign countries by CWR process

在这些轴类件产品中,约有一半以上的产品,其端部直径较小,需要轧制变形。楔横轧工艺变形特点决定了材料的变形主要为径向压缩变形和轴向延伸变形,在稳定的展宽变形阶段,表面变形大于材料的心部变形。对于一个特定的产品,下料直径只能是选择产品的最大外径,因此当产品两端需要变形时,表层金属轴向延伸变形大于心部的变形,在轧至接近坯料端面时易产生凹心。为防止凹心延伸到产品的有效工作部位,在工艺设计时,通常需要在毛坯两端预留一定量的料头,轧制完成后将其切除,以保证产品质量。对于不同变形量的产品,其料头长度和质量也不尽相同,通常端部变形量越大,料头质量越大。图2为一种变速箱中间轴楔横轧件图和料头情况,其直径为Φ165 mm的汽车中间轴产品,产品质量为24 kg,两端料头质量约为6 kg。对于两端需要变形的产品,材料利用率约为80%左右。

图2 变速箱中间轴产品和料头Fig.2 The intermediate shaft in gearbox and its remnant

目前国内外对楔横轧成形规律的研究成果较多,研究也较为成熟。胡正寰等人采用理论计算、数值模拟及实验的方法,对楔横轧变形过程中的轧件与轧辊的运动关系、轧件的旋转条件、轧齐理论、轧制力和力矩的计算、变形过程中轧件内部的应力应变状态等基础问题,都进行了较深入系统的研究,其中采用理论计算的方法得到了常规楔横轧楔入段和展宽段轧件端面移动量的数学表达式[1]。在楔横轧变形规律的研究方面,任广升等人采用光塑性法揭示了常规楔横轧变形过程中的材料变形特征,指出在稳定轧制阶段,轧件表面变形较心部变形大,变形区前沿为山形分布,并指出了山形具体形态与变形量和成形参数的关系[3],如图3所示。在数值模拟方面的研究也较广泛,如刘桂华等人模拟分析了楔横轧变形的应力应变场分布,直观地揭示了楔横轧的变形特征。以上研究结果对于深入认识楔横轧的凹心产生机理具有理论指导意义,但均未涉及料头的材料的流动规律与非稳态轧制过程[4—6]。近年来,对楔横轧微观组织的模拟也成为了一个研究热点[7—12]。

图3 楔横轧变形区的光塑性物理模拟Fig.3 Physical simulation of forming area in CWR parts through photoplasticity method

目前针对改善凹心缺陷的理论研究主要体现在端部形状体积补偿和工艺参数优化两个方面。在端面形状研究方面,白俄罗斯国家科学院物理技术研究所的Schukin Valery Yakovlevich开展过简单的试验,尝试通过改变坯料端面形状,降低料头消耗;徐春国、张晓英等人采用有限元方法模拟分析了锥形端面坯料在楔横轧成形中材料的流动规律,初步从理论上分析了小料头楔横轧工艺的可行性[13]。在工艺参数研究方面,国内马振海等人采用有限元和实验的方法,分析了楔横轧模具展宽角、成形角和压下量对凹心的影响规律,得出了凹心随着成形角和端面原始外径长度的增大而减小,随着展宽角和变形量的增大而增大等基本规律[14]。文中从另一个方向出发,力图在分析楔横轧端部金属变形规律的基础上,通过在端部添加变温度场,达到减小凹心深度的目的,也为丰富凹心形成机理及减少料头损失的研究工作提供新的尝试。

1 基本模型建立

1.1 有限元模型模拟条件

如图4所示,选择对称轧件作为研究对象,其中,L为轧细长度,I为端头尺寸,w为凹心深度,即为评价楔横轧端部凹心的主要参数。选取轧件参数d0=30 mm,α =28°,L=75 mm,坯料直径为 φ40 mm,长度为100 mm,断面收缩率ψ为43.75%,模具设计时成形角选择28°,展宽角选择9°。采用DEFORM-3D软件进行数值模拟,模拟过程中坯料设为塑性体,模具设为刚体,材料选择DEFORM材料库中的AISI1045,采用四面体网格,环境温度为25℃,模具温度设置为100℃,轧制角速度为1 rad/s,由于轧件为典型的轴对称零件,为节省计算时间,取轧件1/2模型模拟。有限元模型如图5所示,传热参数取值如下:对流换热系数取0.02 N/(s·mm·℃),接触换热系数取3 N/(s·mm·℃),发射率取 0.7,热传导系数设置为 AISI1045,取0.9。

图4 轧件轴向截面图Fig.4 The axial cross section of rolled piece

1.2 变温度场添加方式与模拟方案

图5 楔横轧三维有限元模型Fig.5 Three-dimensional finite element model of CWR

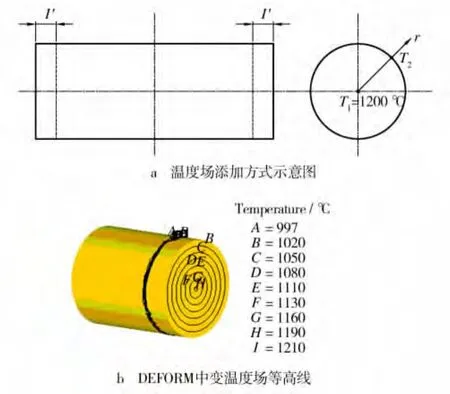

如图6a所示,温度场添加在坯料两端,端头长度为I'长度内,其余坯料温度设为1200℃,在该段变温度场坯料内,温度沿径向线性变化,r=0时T1=1200℃,r=R0时,T=T2。在数值模拟过程中,采用用户子程序添加方式,采用编写用户子程序USR_MSH,编译生成有限元引擎文件,实现变温度场的添加,添加完成后继续使用源引擎文件计算,如,I'=10 mm,T2=1000℃条件下有限元变温度场添加等高线图如图6b所示。为充分研究变温度场对凹心深度的影响,分别选取 I'为 10,8,6,4,2 mm 五个水平和 T2为 1150,1100,1050,1000℃四个水平进行研究。

图6 温度场添加方式示意图与变温度场等高线图Fig.6 Schematic of the adding mode of temperature field and contour map of non-uniform temperature field

2 轧件端部凹心产生原因与变温度场的影响

2.1 均温下轧件端部凹心产生的原因分析

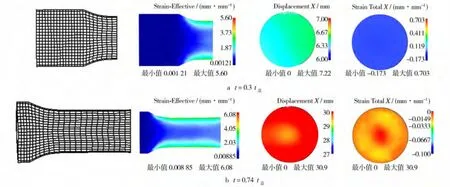

为分析轧件端面凹心产生原因,如图7所示,分析径向截面内金属流线、轴向应变场以及轧件端面轴向位移的变化,其中t总为总轧制时间,t为轧制时间。如图7a所示,在轧制展宽阶段前期,轧件主要发生径向压缩和轴向延伸变形,变形在横截面内具有不均匀性,沿径向由外至内逐渐减小,在轧件端面轴向应变很小,由此可知,轧件端部对变形区金属具有限制作用,因此,在楔横轧未轧至端部附近前,金属流动的不均匀变形对最终凹心深度无直接影响。

如图7b所示,随着轧制进行,轧件表层未变形金属逐渐减少,当成形区扩展至距离轧件端面一定极限端头长度Imin时(未轧制到端面),由位移图以及楔横轧变形特点可知,外部金属比心部金属优先宽展成形,对内部金属具有拉应变,且轧件心部应变大于表面应变,轴向应变值在0~0.067之间,心表应变值相差较大,轧件端面金属失稳,表现为金属端面内凹形式。随着模具继续外移这种现象愈加严重,最终导致轧件较大凹心,如图8a所示。需要注意的是,并非模具轧至端部时才出现金属凹心,当模具轧至Imin时,轧件端面金属已表现为失稳现象,在模具设计与坯料选择时Imin是一个重要参数,其和材料塑性、轧制参数、轧制温度场条件等多个因素有关。因此,在轧坯端部为平面的条件下,凹心缺陷是不可避免的,然而,通过改变不同工艺参数或成形条件可有效减小Imin。在本文参数条件均温轧制下 Imin约为10.5 mm,凹心 w'约为3.95 mm。

2.2 变温度场下凹心控制机理分析

图7 均温轧制不同时刻轧件轴向截面流线与轴向应变云图Fig.7 Streamline and axial strain cloud picture in cross section of the parts at different rolling time under uniform temperature field

图8 变温轧制不同时刻轧件轴向截面流线与轴向等效应变云图(I'=10 mm,T2=1000℃)Fig.8 Streamline and axial strain cloud picture in cross section of the parts at different rolling time under non-uniform temperature field

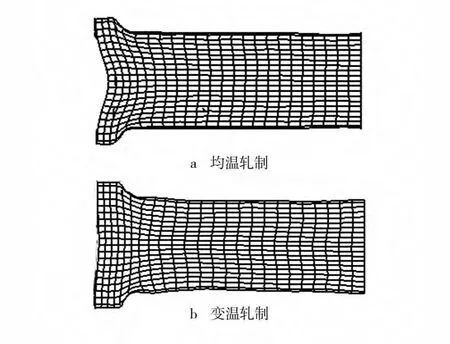

如图8所示,变温度场下轧制前期,均温轧制和变温轧制规律相似。当模具轧至Imin时,由于端部外层金属较冷内部金属较热,在轧件端部附加一个压应变,与之前所分析的拉应变相抵消,表现在轴向应变心部和表面较均匀的压应变,轴向应变值在-0.015~0之间,心表应变值相差较小,因此,变温度场提高了端面变形的均匀性,最终使端部凹心有所改善。如图9所示,同时测得该变温度场条件下Imin约为7.7 mm,凹心w'约为1.2 mm,显然,变温度场下 Imin减小规律和凹心改善规律一致。

另一方面,所提出的变温度场下不仅可以提高端部变形的均匀性,使凹心减小,由图7a和图8a对比可知,在楔横轧整个变形过程中,变温度场可以改善等效应变在径向的均匀性。这有利于改善楔横轧内部疏松缺陷[15—18]。

图9 均温轧制和变温轧制成形件流线(t=t总)Fig.9 Streamline in parts under uniform and non-uniform temperature field(t=t总)

3 变温度场对端部凹心的影响

对每个实验点进行一次模拟,在该条件下端部圆周方向相隔90°测量4个凹心深度值并求平均值,如表1所示,并分别绘出端部变温长度I'和变温区表面温度T2对凹心深度的影响折线图,如图10所示。

由图10可知,在所模拟范围内及本文参数条件下,凹心深度随着端部长度的增加而减小,且心部温度越小,曲线下降越快,凹心深度随着变温区表面温度的增加而增加,因此,变温度场深度和变温度场斜率越大,对凹心深度的减小越显著。比较均温轧制,变温轧制凹心深度最大值为2.16 mm,添加变温度场可以有效地减小凹心深度。

表1 不同端部变温长度和变温区表面温度下凹心深度平均值Table1 End concavity depth under the condition of different length of non-uniform temperature field and different surface temperature in variable temperature field mm

图10 变温度场对端部凹心的影响Fig.10 The influence of variable temperature field on end concavity

4 结论

1)楔横轧凹心缺陷是由于楔横轧轧至极限料头长度Imin时,端面金属变形不均匀引起,通过分析可知端面为平面坯料时,楔横轧凹心是不可避免的。

2)所提变温度场楔横轧过程可以有效改善端面金属变形均匀性。

3)通过数值实验研究表明,凹心深度随着端部变温长度的增加,随着变温区表面温度的减小而减小,添加文中所提变温度场可以有效减小楔横轧凹心深度。

[1]胡正寰.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004.HU Zheng-huan.Cross Wedge Rolling Parts Forming Technology and Simulation[M].Beijing:Metallurgical Industry Press,2004.

[2]XU G S R C.New Development on Cross Wedge Rolling Technology in China[J].Proc of the 6th ICTP,1999:1569—1574.

[3]任广升,李东平,孙智刚,等.楔横轧三维变形光塑性模拟研究[J].吉林工业大学学报,1992(2):86—91.REN Guang-sheng,LI Dong-ping,SUN Zhi-gang,et al.Photoplastic Simulation for Three Dimensional Deformation in Cross Wedge Rolling[J].Journal of Jilin University of Technology,1992(2):86—91.

[4]刘桂华.楔横轧三维变形的数值模拟研究及内部缺陷预防[D].北京:机械科学研究总院,2008.LIU Gui-hua.Numerical Simulation of the 3-D Deformation and Interior Defects Avoidance in Cross-Wedge Rolling Process[D].Beijing:China Academy of Machinery Science and Technology,2008.

[5]刘桂华,徐春国,任广升.楔横轧三维变形过程的有限元数值模拟研究[J].锻压技术,2001,26(6):32—35.LIU Gui-hua,XU Chun-guo,REN Guang-sheng.Research on FEM Numerical Simulation of Three-dimension Deformation of Cross Wedge Rolling[J].Forging & Stamping Technology,2001,26(6):32—35.

[6]刘桂华,任广升,徐春国,等.楔横轧变形过程中内部空心缺陷产生机理的模拟研究[J].机械工程学报,2004(2):150—152.LIU Gui-hua,REN Guang-sheng,XU Chun-guo,et al.Research on Mechanism of Interior-Hollow Defect During the Deformation of Cross Wedge Rolling[J].Journal of Mechanical Engineering,2004(2):150—152.

[7]龚文炜,束学道,彭文飞.楔横轧非对称轴类件微观组织演变的预测[J].热加工工艺,2013(11):128—131.GONG Wen-wei,SHU Xue-dao,PENG Wen-fei.Predication of Microstructure Evolution During Hot Deformation of Cross Wedge Rolling Asymmetric Shaft Parts[J].Hot Working Technology,2013(11):128—131.

[8]王敏婷,李学通,姜明昊,等.非调质钢40MnV楔横轧热变形组织演变模型及数值模拟[J].材料热处理学报,2013(2):168—172.WANG Min-ting,LI Xue-tong,JIANG Ming-hao,et al.Numerical Simulation and Modeling of Hot Deformation Microstructure Evolution of a Non-Quenched and Tempered Steel in Cross Wedge Rolling[J].Transactions of Materials and Heat Treatment,2013(2):168—172.

[9]束学道,程超,龚文炜,等.挤压式楔横轧小料头轧制的微观组织演变分析[J].中国机械工程,2013(15):2109—2113.SHU Xue-dao,CHENG Chao,GONG Wen-wei,et al.Analysis of Microstructure Evolution of Extruded Cross Wedge Rolling for Small Remnant Rolling[J].China Mechanical Engineering,2013(15):2109—2113.

[10]SUN S H,XIONG Y,ZHAO J,et al.Microstructure Characteristics in High Carbon Steel Rod after Warm Cross-wedge Rolling[J].Scripta Materialia,2005,53(1):137—140.

[11]WANG M,LI X,DU F,et al.A Coupled Thermal-mechanical and Microstructural Simulation of the Cross Wedge Rolling Process and Experimental Verification[J].Materials Science and Engineering:A,2005,391(1/2):305—312.

[12]SILVA M L N D,REGONE W,BUTTON S T.Microstructure and Mechanical Properties of Microalloyed Steel Forgings Manufactured from Cross-wedge-rolled Preforms[J].Scripta Materialia,2006,54(2):213—217.

[13]张晓英.无端头凹心楔横轧件精确成形机理数值模拟[J].锻压技术,2013,38(2):156—159.ZHANG Xiao-ying.Simulation of Deformation Principle of Near Net Shape Cross Wedge Rolling Process to Form Shafts without Concaves[J].Forging & Stamping Technology,2013,38(2):156—159.

[14]马振海,杨翠苹,胡正寰.楔横轧轧件端头凹心影响因素的研究[J].锻压技术,2002,27(1):29—31.MA Zheng-hai,YANG Cui-ping,HU Zheng-huan.Study on Effect Factors of End Concavity in Cross Wedge Rolling[J].Forging & Stamping Technology,2002,27(1):29—31.

[15]仇平,王健,肖宏.不均匀温度场对改善三辊楔横轧轧件心部质量的研究[J].中国机械工程,2011(13):1550—1554.QIU Ping,WANG Jian,XIAO Hong.Study on Rolled Pieces Internal Part Quality Improvement during Three-roll Cross Wedge Rolling by Non-uniform Temperature Field[J].China Mechanical Engineering,2011(13):1550—1554.

[16]仇平,吕知清,傅万堂,等.不均匀温度场楔横轧棒材的组织与性能[J].材料热处理学报,2012(2):92—95.QIU Ping,LYU Zhi-qing,FU Wan-tang,et al.Microstructure and Properties of Rolled Pieces after Three-roll Cross Wedge Rolling by Non-uniform Temperature Field[J].Transactions of Materials and Heat Treatment,2012(2):92—95.

[17]杨海娇.改善中大直径楔横轧轧件质量的温度场优化研究[D].燕山大学,2011.YANG Hai-jiao.Study on Improving the Quality of Mid-Large Diameter Rolled Pieces during Cross Wedge Rolling by Optimization of Temperature Field[D].Yan Shan University,2011.

[18]仇平,谢红飙,王健,等.基于三辊楔横轧成形的合理不均匀温度场应用研究[J].锻压技术,2011,36(6):42—46.QIU Ping,XIE Hong-biao,WANG Jian,et al.Application Study on Practical Optimal Non-Uniform Temperature Field Based on Workpiece Formed By Three-Roll Cross Wedge Rolling[J].Forging & Stamping Technology,2011,36(6):42—46.