N-甲基吡咯烷酮萃取精馏分离乙腈-正丙醇物系工艺条件的优化

周召方

(中韩(武汉)石油化工有限公司,湖北 武汉,430082)

N-甲基吡咯烷酮萃取精馏分离乙腈-正丙醇物系工艺条件的优化

周召方

(中韩(武汉)石油化工有限公司,湖北 武汉,430082)

采用N-甲基吡咯烷酮(NMP)为萃取剂,对乙腈-正丙醇物系进行萃取精馏实验。采用Aspen Plus化工流程模拟软件,以改进的UNIFAC模型计算物性数据,对NMP法萃取精馏工艺进行模拟,考察理论塔板数、溶剂比(NMP与原料的质量比)、回流比等条件对分离效果的影响。萃取精馏塔的模拟结果与实验结果的偏差小于7.5%;模拟得到NMP法萃取精馏分离乙腈-正丙醇物系的优化工艺条件:萃取精馏塔的理论塔板数为35块、溶剂比为1.2、回流比为1.6,再生塔的理论塔板数为18块、回流比为1.5。在此条件下,乙腈产品中乙腈含量为99.6%(w) ,回收率为99.9%;正丙醇产品中正丙醇含量为99.8%(w) ,回收率为98.89%。

N-甲基吡咯烷酮;乙腈;正丙醇;萃取精馏;分离

乙腈和正丙醇是精细化工和制药行业中广泛应用的溶剂,在工业生产中会有大量的乙腈和正丙醇的混合废液,对其分离回收具有重要的经济效益和环境效益。

常压下,乙腈(沸点81.6 ℃)与正丙醇(沸点97.1 ℃)能形成氢键,在80 ℃下形成最低共沸物,共沸物中乙腈的含量为72.5%(w) 。因此采用普通精馏法很难从乙腈和正丙醇的混合液中分离出高纯度的乙腈。何玉平等[1]采用加盐萃取精馏法分离乙腈和正丙醇的混合物,分离效果较好,但盐的回收及加盐量等因素在工艺上操作较难,同时精馏操作过程中需考虑盐类对设备的腐蚀作用,对设备材质等级要求较高,因此加盐萃取精馏法在设备投资方面有一定劣势。

萃取精馏[2-4]是在普通精馏的基础上加入第三组分,通过改变原有组分间的相对挥发度实现组分的分离。赵含雪等[5]采用N-甲基吡咯烷酮(NMP)为萃取剂,采用间 歇萃取精馏实验仅得到了纯度为98.6%(w) 的乙腈产品,采用连续萃取精馏模拟得到了纯度为99.3%(w) 的乙腈产品,但其高纯度产品仅为模拟所得,并未通过实验方法得到高纯度(含量不低于99.8%(w) )乙腈。

本工作对NMP法萃取精馏分离乙腈-正丙醇物系的工艺进行研究,通过实验方法确定适宜的工艺条件,采用Aspen Plus化工流程模拟软件模拟,通过连续萃取精馏的工艺流程模拟及实验验证对该工艺的工艺条件进行优化,以期为萃取精馏塔的工程设计及工艺操作提供指导。

1 实验部分

1.1 实验装置

分离乙腈-正丙醇物系的连续萃取精馏实验塔见图1。萃取精馏实验塔为不锈钢填料塔,塔内装φ3.0 mm×3.0 mm的θ环填料,填料装填高度为2.5 m。进料采用双柱塞泵,塔釜采用隔膜泵出料。

1.2 实验方法

采用甲基环己烷-正庚烷物系测试实验塔的理论塔板数,当填料高度为1.0 m时理论塔板数为21块,当填料高度为2.5 m时理论塔板数为45块。将填料高度折算成塔板数,第5块塔板为NMP的进料口,第30块塔板为原料的进料口。实验原料中乙腈的含量为78%(w),正丙醇的含量为22%(w)。

从旅游学角度来欣赏,地标石、景观石是旅游目的地的重要观光对象,也是了解人文知识与风土人情的重要文化旅游节点;园林石与厅堂石,是旅游过程中获取观赏石资源的重要途径,可为相关经营、或收藏活动留下有益的市场信息;至于书斋石、把玩石、首饰石和情怀石,由于体积小,便与携带,则可成为游客重要的购物对象,或留给自己观赏、把玩;或赠与亲戚、朋友作为纪念,物简意深,何乐不为?

实验步骤:首先将部分原料直接加入到塔釜,常压条件下,开启塔顶冷凝及塔釜加热至全回流2 h,然后按设定原料进料流量、萃取剂进料流量、回流比等条件进行实验,待实验稳定2 h后在塔顶和塔底取样进行分析。

1.3 分析方法

采用安捷伦公司7890B型气相色谱仪分析试样的组成。分析条件: FFAP毛细管柱(50 m×0.25 mm×0.20 μm),FID,载气(N2)流量3.12 mL/ min,气化室温度230 ℃,检测室温度230 ℃,程序升温(初温70 ℃,保持2 min,以5 ℃/min升温速率升至200 ℃,保持5 min),进样量为0.2 μL。

1.4 实验结果

理论塔板数、回流比和溶剂比(NMP与原料的质量比)是影响萃取精馏塔分离效果的主要因素[6-10]。以塔顶乙腈含量和乙腈回收率为控制指标,通过改变塔内填料高度、回流比和溶剂比等条件探索适宜的操作条件,实验结果见表1。通过实验确定的NMP法萃取精馏分离乙腈-正丙醇物系适宜的操作条件:理论塔板数为32~40、溶剂比为1.2~1.5、回流比为1.4~2.0。

2 模拟部分

2.1 工艺流程及分离指标

乙腈-正丙醇物系萃取精馏的工艺流程见图2。乙腈和正丙醇的混合原料由萃取精馏塔的中间位置进料,萃取剂由塔上部进料,萃取精馏塔顶物流为乙腈产品,塔底物流为正丙醇和NMP。萃取精馏塔底物流进入溶剂回收塔中部,在塔顶得到正丙醇产品,塔底得到再生的NMP循环使用。

图2 分离乙腈-正丙醇物系萃取精馏的工艺流程Fig.2 Process flow for the separation of acetonitrile-n-propanol system by the extractive distillation.

表1 NMP法萃取精馏分离乙腈-正丙醇物系的实验结果Table 1 Experimental results for the separation of acetonitrile-n-propanol system by NMP extractive distillation

分离指标为乙腈和正丙醇的产品纯度为99.5%(w),乙腈回收率达99.0%。

采用Aspen Plus化工流程模拟软件[11-14]对NMP法萃取精馏分离乙腈-正丙醇的工艺进行模拟。选用Aspen RadFrac模块建立精馏塔模型。采用改进的UNIFAC模型[15-16]计算在NMP作用下乙腈与正丙醇的气液相平衡数据,计算结果与文献值[17]偏差较小。因此,可采用改进的UNIFAC模型计算物性。

3 结果与讨论

3.1 理论塔板数的影响

萃取精馏塔理论塔板数对NMP法萃取精馏分离乙腈-正丙醇的影响见图3。

图3 萃取精馏塔理论塔板数对NMP法萃取精馏分离乙腈-正丙醇的影响Fig.3 Effects of theoretical plate number on the separation of acetonitrile-n-propanol system by NMP extractive distillation. Conditions:mass fraction of acetonitrile 78% in feedstock,solvent ratio 1.2,reflux ratio 1.6.

从图3可看出,随萃取精馏塔理论塔板数的增加,分离效果显著增强;当理论塔板数为30块时,塔顶产品中乙腈的含量为99.5%(w),乙腈回收率达到99.4%(w),没有达到回收高纯度溶剂的目的(即乙腈回收率不低于99.8%);当理论塔板数达到32块时,塔顶产品中乙腈的含量为99.5%(w),乙腈回收率达到99.9%(w),达到了乙腈和正丙醇分离的目的;继续增加理论塔板数,分离效果增强不明显。因此,综合考虑萃取精馏塔的分离效果与设备投资,理论塔板数应控制在32~40之间。

3.2 溶剂比的影响

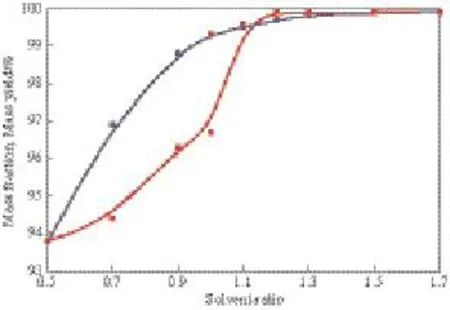

溶剂比对NMP法萃取精馏分离乙腈-正丙醇的影响见图4。

图4 溶剂比对NMP法萃 取精馏分离乙腈-正丙醇的影响Fig.4 Effects of solvent ratio on the separation of acetonitrile-npropanol system by NMP extractive distillation.

从图4可看出,溶剂比为1.1时,塔顶产品中乙腈含量为99.5%(w),而乙腈回收率为99.6%;当溶剂比为1.2时,塔顶产品中乙腈含量为99.7%(w),同时乙腈回收率达到99.9%;继续增大溶剂比,分离效果增加不明显。随溶剂比的增大,乙腈和正丙醇的相对挥发度增大,有利于乙腈和正丙醇的分离,但过大的溶剂比会增加能耗,因此溶剂比不宜超过1.5。

3.3 回流比的影响

回流比对NMP法萃取精馏分离乙腈-正丙醇的影响见图5。从图5可看出,当回流比为0.8时,塔顶产品中乙腈含量为97.2%(w),乙腈的回收率为94.7%;当回流比在1.4~2.5范围时,塔顶产品中乙腈含量约为99.6%(w),乙腈回收率为99.8%以上;再增大回流比,分离效果反而变差,这是由于回流比过高导致大量的正丙醇被带至塔顶,降低了溶剂的萃取效果。因此兼顾乙腈-正丙醇的分离效果和能耗,回流比应控制在1.4~2.0的范围内。

3.4 模拟结果与实验结果的对比

将萃取精馏塔优化条件下的模拟结果与实验结果进行对比,其结果见表2。从表2可看出,塔顶压力、溶剂比、回流比及塔顶温度等工艺参数的相对偏差均小于7.5%,属于允许范围。表明建立的数学模型是可靠的,可用于NMP法萃取精馏分离乙腈-正丙醇物系工艺流程的模拟。

图5 回流比对NMP法萃取精馏分离乙腈-正丙醇的影响Fig.5 Effects of reflux ratio on the separation of acetonitrile-npropanol system by NMP extractive distillation.

表2 萃取精馏塔优化条件下的模拟结果与实验结果的对比Table 2 Comparison between the experimental and simulated results under optimum conditions for the extraction distillation column

3.5 流程模拟优化

采用Aspen Plus化工流程模拟软件对NMP法萃取精馏分离乙腈-正丙醇的工艺流程进行模拟。以优化后的萃取精馏塔的工艺参数为基础,确定溶剂回收塔的工艺参数。萃取精馏塔的理论塔板数为35、溶剂比为1.2、回流比为1.6,其塔顶采出率为原料的78.1%;溶剂再生塔的理论塔板数为18、回流比为1.5,其塔顶采出率为原料的21.9%。模拟结果为:乙腈产品中乙腈含量为99.6%(w) ,回收率为99.9%;正丙醇产品中正丙醇含量为99.8%(w) ,回收率为98.89%;再生溶剂中乙腈含量为8×10-7(w),正丙醇的含量为1.8×10-2(w),NMP回收率为100.0%。

由模拟结果可知,采用NMP为萃取剂的萃取精馏法分离乙腈和正丙醇,分离效果良好,能得到高纯度 的 乙腈和正丙醇产品,为NMP法萃取精馏分离乙腈-正丙醇的工业装置的实现提供了基础数据。

4 结论

1)采用NMP法萃取精馏分离乙腈-正丙醇,通过实验得出了较适宜的工艺条件,即:理论塔板数为32~40、溶剂比为1.2~1.5、回流比为1.4~2.0。

2)采用Aspen Plus化工流程模拟软件,以改进的UNIFAC模型计算物性参数,对NMP法萃取精馏分离乙腈-正丙醇工艺流程进行模拟,模拟结果与实验结果的相对偏差均小于7.5%。

3)NMP法萃取精馏分离乙腈-正丙醇的工艺条件模拟优化的结果为:萃取精馏塔的理论塔板数为35、溶剂比为1.2、回流比为1.6,其塔顶采出率为原料的78.1%;溶剂再生塔的理论塔板数为18、回流比为1.5,其塔顶采出率为原料的21.9%。在此优化条件下,萃取精馏塔顶乙腈纯度为99.6%(w),回收率为99.9%;再生塔顶正丙醇纯度为99.8%(w),回收率为98.9%。

[1] 何玉平,蒋安元. 加盐萃取精馏法分离乙腈和正丙醇的混合物[J]. 邵阳学院学报:自然科学版,2005,2(2):109 -110.

[2] 崔现宝,杨志才,冯天扬. 萃取精馏及进展[J]. 化学工业与工程,2001,18(4):215 - 220.

[3] Milani S M. Optimization of Solvent Feed Rate for Maximum Recovery of High Purity Top Product in Batch Extractive Distillation[J]. Chem Eng Res Des,1999,77(5):469 - 470.

[4] Berg L. The Usual Behavior of Extractive Distillation Reversing the Volatility of Acetone-Isopropyl Ether System[J]. AIChE,1985,31(3):504 - 506.

[5] 赵含雪,白鹏,高瑞昶,等. 萃取精馏分离乙腈-正丙醇的研究[J]. 化学工业与工程,2014,31(6):35-40.

[6] Lladosa E,Monton J B,Burguet M C. Separation of Di-n-Propyl Ether and n-Propyl Alcohol by Extractive Distillation and Pressure-Swing Distillation:Computer Simulation and Economic Optimization[J]. Chem Eng Process,2011,50(11/12):1266 - 1274.

[7] Munoz R,Monton J B,Burguet M C,et al. Separation of Isobutyl Alcohol and Isobutyl Acetate by Extractive Distillation and Pressure-Swing Distillation:Simulation and Optimization[J]. Sep Purif Technol,2006,50:175 - 183.

[8] Yuan Shenfeng,Zou Cancan,Yin Hong,et al. Study on the Separation of Binary Azeotropic Mixtures by Continuous Extractive Distillation[J]. Chem Eng Res Des,2015,93:113 -119.

[9] 秦海洋,黄雪莉,李永霞. 萃取精馏过程中萃取剂选择及萃取条件研究[J]. 化学工业与工程,2009,16(4):342 - 346.

[10] 张鸾,张锦威,朱宏吉,等. 萃取精馏分离甲醇-甲苯共沸物的研究[J]. 化学工业与工程,2013,30(5):71 - 75.

[11] 陈雅萍,梁泽生,徐伟,等. N-甲基吡咯烷酮法萃取精馏分离C4馏分中1,3-丁二烯的模拟[J]. 石油化工,2008,37(3):253 - 257.

[12] 张春勇,郑纯智,唐江宏,等. 萃取精馏分离甲基环己烷和甲苯工艺过程的模拟[J]. 石油化工,2011,40(5):532 -535.

[13] 冯海强,傅吉全. 萃取精馏分离均三甲苯的实验和模拟[J].石油化工,2011,40(2):157 - 160.

[14] 马立国. 二甲基甲酰胺法碳五馏分分离[J]. 石油化工,2014,43(6):675 - 680.

[15] Weidlich U,Gmehling J. A Modified UNIFAC Model:Ⅰ. Prediction of VLE,hE,and γ∞[J]. Ind Eng Chem Res,1987,26(7):1372 - 1381.

[16] Gmehling J,Li Jiding,Schiller M. A Modified UNIFAC Model:Ⅱ. Present Parameter Matrix and Results for Different Thermodynamic Properties[ J]. Ind Eng Chem Res,1993,32(1):178 - 193.

[17] 李莹. 萃取精馏分离乙腈-正丙醇二元共沸物[D]. 天津:天津大学,2012.

(编辑 李治泉)

Optimization of Process Conditions for Separating Acetonitrile-n-Propanol System by NMP Extractive Distillation

Zhou Zhaofang

(SINOPEC-SK(Wuhan) Petrochemical Company Limited,Wuhan Hubei 430082,China)

The extractive distillation of acetonitrile-n-propanol system was conducted with N-methylpyrrolidone(NMP) as the extraction solvent. The process was simulated by means of the Aspen Plus chemical process simulation software and the physicochemical data of the system were calculated by the modified UNIFAC model. The influences of theoretical plate number,solvent ratio and reflux ratio on the separation were investigated. All the relative errors between the experimental data and simulation results were less than 7.5%. The separation process of the acetonitrile-n-propanol system with the NMP extraction agent was optimized. Under the optimal process conditions: for the extractive distillation column,theoretical plate number 35,solvent ratio 1.2 and reflux ratio 1.6,and for the recovery column,theoretical plate number 18 and reflux ratio 1.5,the acetonitrile content in the acetonitrile product was 99.7%(w) and its recovery rate was 99.96%;and the n-propanol content in the n-propanol product was 99.8%(w) and its recovery rate was 98.89%(w).

N-methylpyrrolidone;acetonitrile;n-propanol;extractive distillation;separation

1000 - 8144(2015)08 - 0958 - 05

TQ 028

A

2015 - 03 - 04;[修改稿日期] 2015 - 05 - 05。

周召方(1981—),男,湖北省武汉市人,大学,电话 027 - 86630235,电邮 zhouzf.whsh@sinopec.com。