气体膜分离技术用于石油化工节能降耗的研究进展(下)

阮雪华,焉晓明,代 岩,贺高红

(大连理工大学 石油与化学工程学院,辽宁 盘锦 124221)

3 耐溶胀气体分离膜的研制

石油化工行业中所涉及的气体混合物往往含有大量可凝性烃类。当气体分离膜在这些体系中使用时,这些可凝性组成对聚合物膜的破坏作用——溶胀,必须予以考虑[12-16]。在聚合物气体分离膜的推广过程中,溶胀破坏作用的制约尤其需要重视。

3.1 氢气分离膜的耐溶胀需求

氢气分离膜最初应用于回收合成氨弛放气中的氢气。1975年,以连续爆发的两次石油危机为契机,美国Monsanto公司采用聚砜中空纤维膜(第一代Prism®)搭建了第一套氢回收中试装置,并成功运行。合成氨弛放气由氢气、氮气、甲烷和氩气等组成。这些物质都是永久性气体,对膜材料没有溶胀和塑化作用,不会破坏膜的微观结构。

20世纪90年代,在第三次石油危机的推动下,氢气分离膜开始被用于回收炼厂尾气中的氢气,主要的处理对象有催化重整尾气、加氢裂化尾气和加氢精制尾气等。在这些尾气中,氢气含量较高(大于70%(φ)),轻烃含量只有10%(φ)左右,对膜材料的溶胀作用较弱,膜组件的使用寿命和分离性能仍得以保证[34-36]。

进入21世纪以来,越来越多的含烃石化尾气被用于回收氢气,如芳构化尾气、加氢脱硫低分气和催化裂化干气等。总体上看,膜分离原料中氢气的含量已降至30%(φ)甚至更低,相应地轻烃含量将超过30%(φ),甚至达到50%(φ)以上。另外,在氢气分离膜组件中,由于氢气选择性优先渗透过膜,轻烃在高压的渗余流道中进一步浓缩富集,出口段的轻烃含量将增至70%(φ)甚至更高。对于这样的氢回收原料气,轻烃对膜材料的溶胀作用较为严重,尤其是当膜组件的操作温度控制不严格时,轻烃甚至可能在膜表面富集凝结,直接造成膜组件的不可恢复性破坏,给生产企业带来严重的经济损失。

3.2 有机蒸气分离膜的耐溶胀需求

20世纪80年代末期,有机蒸气分离膜在石油化工中开始得到应用,回收挥发性溶剂氟氯代烃和处理加油站呼吸气[13-14]。总的来说,这些体系中的有机烃类组分含量较低,可凝性烃类的含量一般不超过10%(φ),对膜组件中由橡胶态聚合物构成的致密选择层的溶胀程度较低,配置合适的预处理操作后基本不会破坏膜的微观结构,膜组件的使用寿命和分离性能均可长期稳定在较高水平。

1994年前后,美国MTR公司和德国GKSS研究中心开始使用有机蒸气分离膜回收聚乙烯装置放空气中的聚合单体和冷凝诱导剂,包括乙烯、戊烷、己烷等。此后,其他聚合装置,如聚丙烯装置和聚氯乙烯装置,也相继引入有机蒸气分离膜回收尾气中的聚合单体[14]。对于这些分离体系,有机烃类含量较高,如聚乙烯装置尾气中的轻烃(乙烯及更重组分)含量超过40%(φ),聚丙烯装置尾气中的轻烃(丙烯及更重组分)含量也达到20%(φ)。在这种条件下,膜组件中由橡胶 态聚合物构成的致密选择层的溶胀程度较严重。由于玻璃态多孔支撑层与橡胶态致密选择层受到的溶胀程度不一样,复合膜的微观结构在应力作用下逐渐被破坏,膜组件的分离选择性逐渐降低,其使用寿命也大幅缩短。

3.3 耐溶胀型气体分离膜的开发

根据前面的总结可知,氢气分离膜和有机蒸气分离膜在石油化工领域的推广应用都面临着一个同样的问题:在轻烃含量较高的分离体系中,橡胶态材料(无论是弥补缺陷孔,还是制备致密选择层)都将被严重溶胀,膜的微观结构在应力的作用下逐渐被破坏,最终导致膜组件失效[12]。显然,采用耐轻烃溶胀性能好的橡胶态聚合物材料作为弥补缺陷孔或制备致密选择层,是减慢气体分离膜失效、延长膜组件使用寿命的有效途径。

研究人员首先对常用的PDMS涂膜材料进行改进。2002年,Yeow等[37]采用正己烷(配制PDMS涂膜溶液的溶剂)预处理多孔支撑层,提高PDMS涂层与基膜的结合程度。2007年,赵婵[38]通过增加PDMS材料侧链中乙烯基的含量,提高有机蒸气分离膜中致密选择层的交联程度。2009年,van Poll等[39]利用乙烯基封端的小分子自组装对PDMS进行表面改性。2013年,Liu等[40]利用聚乙烯基吡咯烷酮形成半互穿网络结构对PDMS进行表面改性。PDMS材料的上述改性方法虽能略微提高有机蒸气分离膜的渗透选择性,但膜材料的气体渗透系数大幅降低,且膜组件的耐溶胀程度并没有显著提高。PDMS主链的特性决定了这些改性方法不能提高其耐溶胀性能。这是因为PDMS主链为硅氧交替排列结构,且硅原子上连接的甲基的空间位阻较小,构成主链的硅氧键容易发生分子内旋转,链段非常柔软[41]。很显然,较低程度的交联、半互穿网络或表面改性不能显著提高PDMS主链的刚性程度,因而无法显著提高其耐溶胀性能。

针对PDMS主链柔顺性这一制约气体分离膜耐溶胀性能的关键原因,本课题组曾利用分子模拟工具计算多种橡胶态聚合物与不同溶剂、气体的混合自由能,优选出PTFPMS作为气体分离膜的关键材料[41-42]。PTFPMS具有与PDMS完全相同的硅氧(—Si—O—)主链结构,但前者的硅原子上连接的两个侧链基团分别为三氟丙基(—CH2CF3CH2)和甲基(—CH3)。一方面,这两种侧链基团的空间位阻差异非常大,使得PTFPMS具有独特的不对称扭曲结构,大幅限制了主链上硅氧键发生分子内旋转的能力,从而降低了PTFPMS聚合物分子的柔顺性。另一方面,强电负性的氟元素能与聚合物中的氢原子形成较强的氢键作用,大幅提高了轻烃分子进入PTFPMS分子链间隙的能垒。通过以上两方面的作用,PTFPMS在轻烃分子和其他非极性溶剂的氛围中表现出较强的耐溶胀能力。在理论研究的指导下,经过不断的实验尝试,已成功地将橡胶态聚合物材料PTFPMS用于研制氢气分离膜、有机蒸气分离膜和二氧化碳分离膜。

2011年,Zhang等[42]优选出相对分子质量为20 000的PTFPMS作为阻力复合膜的堵孔涂层材料。研制的PTFPMS/PEI复合膜,氢气/氮气的渗透选择性达到107.3。此外,PTFPMS/PEI复合膜组件表现出卓越的耐溶胀性能,在20 ℃的庚烷中浸泡72 h,复合膜渗透选择性的下降幅度小于10%,而相同条件下浸泡处理的PDMS/PEI氢气分离膜,选择性下降幅度高达35%。显然,以PTFPMS为堵孔涂层的氢气分离膜,其耐溶胀性能远高于商业化常用的PDMS涂层的氢气分离膜,可显著降低膜分离装置对预处理过程的要求,且有利于进一步拓宽氢气膜分离回收炼厂尾气的范围,以及提高炼厂尾气分离过程的氢气回收率。

2013年,Nie等[43-44]优选相对分子质量为1.1×106的PTFPMS作为涂层材料,研制出耐溶胀有机蒸气分离膜。与商业化PDMS涂层的有机蒸气分离膜相比,使用PTFPMS涂层的有机蒸气分离膜,丙烯/氮气混合气的渗透选择性高出约18%。与氢气分离膜的耐溶胀性能相似,经过异辛烷和正戊烷连续浸泡48 h后,PTFPMS膜渗透选择性的降幅只有2%,而PDMS膜渗透选择性的降幅超过25%[24]。对于一些含有大量可凝性烃类的体系,如乙烯压缩制冷装置排放的不凝气(乙烯含量大于95%(φ))、常压蒸馏塔顶尾气(C2+含量大于65%(φ)),围绕耐溶胀有机蒸气分离膜可以建立更加精简的回收系统。

4 膜分离工艺的模拟优化和设计

现有氢气分离膜和有机蒸气分离膜的分离性能,已经接近常规高分子聚合物所能达到水平的极限,而制造更高性能的膜组件,需要合成出更高性能的膜材料、开发更精细控制的制膜工艺等,这些在短期内难以实现。在这种情况下,利用好现有的氢气分离膜和有机蒸气分离膜,为石油化工行业的节能降耗做出更大的贡献,是众多膜科技工作者共同的目标。通过流程设计、操作参数优化以及耦合其他技术,提高气体分离过程的效率,是短期内降低石油化工尾气资源化成本,实现低品位尾气充分利用需要着重解决的问题。

4.1 气体膜分离过程数学模型的发展

气体膜分离过程的效果不仅取决于膜组件的性能,同时还受过程结构和操作条件的影响。流程结构设计和操作条件优化是发挥膜技术的优势、将优势转化为竞争力的保障,是膜分离系统开发过程中不可避免的环节。气体膜分离的模型化和模拟计算是过程开发的必要工具,可以基于少量可靠的实验数据对不同组合方式和操作条件下的膜分离过程进行全面的对比,得到在设备投资、操作费用及运行稳定性和操作弹性等方面综合平衡的工艺流程及配套操作参数,确保在较低能耗和较高效率下完成分离任务[10]。

从严格意义上讲,膜组件内任意一点(微元)的渗透传质参数(膜性能、压力条件、组成条件等)都不同于其他位置。实际生产中整个膜分离单元的表现,乃至于一个小尺寸膜组件的分离效果,都不能简单地由膜上一个点(微元)的分离效果来确定。因此,为精确表述膜组件的渗透传质过程,膜分离单元的实际生产表现必须由各个点的分离表现的累积结果来反映。即任意膜微元的渗透传质过程由包含多个变量的微分方程组来描述,而整个膜分离单元的表现则通过这些微分方程组的积分求解来模拟——微分模型是描述气体膜分离过程的通用数学模型。在这种微分数学模型中,膜组件的流型、气相传质阻力和流体流动的不均匀性对渗透传质的影响可以通过组件内膜表面气体组成的变化规律来体现,流体流动阻力的影响体现为组件内膜表面压力的变化规律,膜的不均匀性、操作条件变化(原料侧组成、操作压力、温度)对膜的影响体现为膜分离性能在组件内的变化规律。如果设计人员能掌握膜分离性能、膜表面气体组成和压力在膜组件内的变化规律,就能准确地对膜组件和膜分离单元进行精确的数值模拟计算。

但对一个宏观的气体分离膜组件进行模拟计算,难以直接得到组件内不同位置膜表面上的压力和流体组成,也难以确定不同位置的膜分离性能。在这种情况下,对膜组件内气体组成、压力以及膜分离性能这3类参数的变化规律进行合理的假设,简化或忽略一些因素的影响,是得到可实际使用的数学模型的关键。

气体分离膜组件模型化中常见的一般性假设可归纳为:1)忽略膜组件内原料侧和渗透侧的浓度极化现象;2)忽略膜组件内流动主体流动方向的气体扩散;3)忽略膜组件内流体流动的不均匀性;4)气体在膜内的渗透速率与压力、组成无关;5)忽略膜分离过程中气体截流膨胀的Joule-Thomson效应,气体在等温条件下渗透。通过第1~3条的假设,可以认为膜表面的气体组成和对应流动主体的组成一致。通过第4条和第5条的假设,可以认为膜的分离性能不受操作条件的影响,稳定不变[45]。

值得注意的是,基于以上5项假设的膜分离过程数学模型,仍是需要积分求解的微分模型。对于早期从事膜分离过程的研究者,由于缺少计算机辅助的数值计算工具,难以进行气体膜分离过程的模拟,尤其是多组分膜分离过程的模拟。在这种情况下,进一步对膜组件内压力和气体组成的变化规律进行假设和简化,是建立可代数运算求解的气体膜分离数学模型的必然途径。1950年Weller等[46]建立的全混流模型、1987年朱葆琳等[47-48]建立的算术平均推动力模型,以及1994年Pettersen等[49]建立的对数平均推动力模型,均属于此类模型。如今,平均推动力模型已经广泛用于工业设计,即在给定初值后可通过试差-迭代程序进行计算。但这两种平均推动力模型也存在严重的局限性:1)对于大切割比的膜分离过程,由于气体组成变化规律与模型假设的规律偏离明显,计算误差变大;2)由于假设的气体组成变化规律与操作流型无关,模拟结果不能体现气体膜分离器操作流型的影响。

早在20世纪70年代初,研究者就发现膜组件的操作流型(逆流、并流、错流等)对膜分离效果的影响较大。1972年,Walawender等[50]在计算过程中引入渗透侧边界条件,建立了体现流型影响的数学模型。但在逆流、并流模型中每一个膜微元的原料和渗透气的组成都与上游微元的气体流量和组成有关,求解时需要同时对多个微分方程进行积分并进行试差-迭代计算。1974年,Pan等[51]针对渗透气走壳程的操作方式,认为逆流和并流操作的分离效果很接近,都近似呈现错流流型的效果。依此建立的错流模型,不需要考虑渗透侧上游气体的影响,不涉及渗透侧的边界条件问题,计算难度大幅降低。除上述两种代表性微分数学模型外,许多研究者还针对所研究的体系,根据体系的特征开发出具有一定适应范围的气体膜分离微分数学模型。这些基于非线性微分方程组的数学模型,求解过程均较复杂,必须借助专业的数学软件才能实现。

越来越复杂的分离体系(溶胀、塑化体系等)和极端的操作条件(高切割比、关键物质的深度脱除等),以及越来越苛刻的设计要求(节约设备投资、耦合系统的操作弹性)都需要能快速、准确地求解多组分非理想气体膜分离过程的数学模型。近年来,随着数值计算工具的发展,一种新的模式——有限元数值计算开发成功。气体膜分离过程的有限元模型最早由Coker等[52]于1998年提出。此后,2000年Kaldis等[35]将有限元模型用于炼厂氢回收过程的设计,2011年Katoh等[53]基于有限元模型进行了动态模拟研究。

通过离散单元集合在一起来描述实际连续变化的问题,利用数学近似逼近的方法对真实物理系统(如气体分离膜组件的工况)进行模拟,是有限元分析(Finite element analysis)的本质。在有限元模型中,求解域(膜组件)被看成是由许多被称为有限元的小的彼此相连的子域(膜微元)组成。由于每一个子域只是求解域中非常小的一部分,膜微元内参数和条件(膜的选择性、渗透速率;流体流量、压力、组成等)的变化很小。不论这些参数和条件在整个膜分离器内的变化规律是线性的还是非线性的,在膜微元内都可以近似地看作线性变化,描述问题的方式也可以由微分方程转变为等价的泛函数。对每一个膜微元可用较简单的问题代替复杂的问题进行求解,然后推导整体膜分离器的状况和分离表现,最终得到实际问题的近似数值解。

4.2 与其他分离技术的耦合

经过30多年的发展,气体膜分离技术已发展成与冷凝、吸收、精馏、吸附等传统分离技术并重的气体加工手段。长期的研究和生产实践表明,膜分离技术不仅是传统分离技术的竞争对手,更因其效率高、操作弹性好、过程结合能力强等特点,可与各种分离技术耦合来提高目标回收率和分离效率。

目前,大多数分离过程研究还只是针对单一分离目标,开发集成多种技术的联合工艺方兴未艾,而实际工业生产已经对气体加工工艺提出了更具挑战的要求。在炼油/化工这一涉及大量分离过程的行业,也是气体膜分离技术应用最多的行业,气体加工过程正面临着分离体系多目标化、处理对象多样化、分离要求梯级化等一系列挑战。

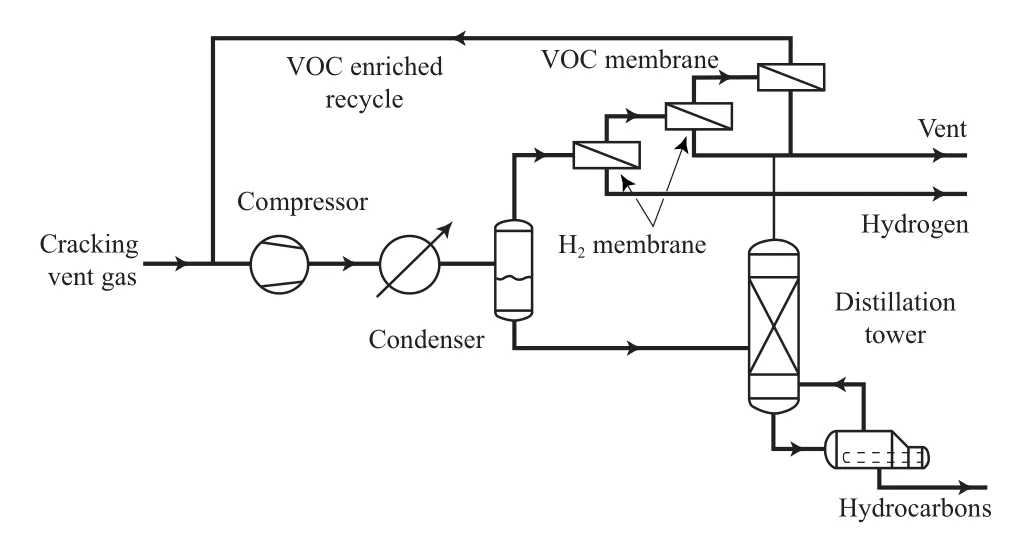

20世纪90年代末,国外开始出现由多种气体分离技术组合的综合回收氢气和轻烃的工艺流程。美国MTR公司在2002年申请的专利中阐述了一种结合压缩冷凝、有机蒸气分离膜和氢气分离膜的组合工艺(其典型流程见图4),并用该组合工艺处理加氢裂化尾气(氢气含量60.0%(φ)、轻烃含量12.3%(φ)),得到纯度为97.0%(φ)的氢气(回收率大于68%)和纯度为90.8%(φ)的液化轻烃(回收率达到81%)[54]。该组合工艺通过不同分离技术的结合,实现了多种目标物质的回收;但该工艺并未实现这些技术的有效耦合,存在产品收率不高、分离效率较低等不足。

图4 压缩冷凝、有机蒸气分离膜和氢气分离膜结合的MTR工艺[54]Fig.4 Typical MTR separation process for refinery gas recovery[54].

2008年,本课题组开发的由氢气分离膜/有机蒸气膜多级系统和压缩冷凝、多塔精馏结合的集成工艺(见图5)[55],以氢气含量44.9 %(φ)、轻烃含量30.3%(φ)的炼厂气为原料,得到纯度大于95.0%(φ)的氢气(回收率达到96.6%)和纯度大于97.0%(φ)的液化轻烃(回收率达到94.3%)。与美国MTR公司的组合工艺相比,本课题组开发的综合回收工艺,充分利用了分离一种目标物(如H2),同时另一种目标物 (如)也得以富集,有效地提高了目标物的收率,降低了生产单耗。

在长期进行含烃石油化工尾气膜分离过程设计开发的基础上,本课题组已经形成了一套专门开发含烃石化尾气梯级耦合分离序列的设计方法[10,56],建立了不同分离技术的耦合方式,确定了不同原料进入分离系统的位置,构建出高收率、高效率、低能耗的综合分离工艺[56-61]。近年来,通过多种分离技术的耦合来分离含烃石化尾气的综合工艺已经应用 于实际生产中,如中国石化镇海炼化分公司的炼厂 气综合回收装置、中国石化胜利油田的伴生气轻烃分离装置、中国石油辽阳石化分公司的乙 烯尾气回收装置、中国石油大连石化分公司的富氢气体回收装置等,均取得了良好的经济效益,大幅提高了企业的生产竞争力。

图5 采用多种分离技术综合回收含烃石化尾气的典型过程[55]Fig.5 Typical separation process with multi-technologies for refinery gas recovery[55].

5 结语

气体膜分离技术在石油化工、环境保护等领域的应用越来越广泛,耐溶胀性能、高选择性和高渗透性等新挑战也随之出现。此外,提高膜分离过程模拟优化的准确性,强化膜分离过程与其他分离技术的结合,降低综合分离工艺的内耗,提高分离效率也是气体膜分离技术在进一步推广应用中面临的重要问题。

提高气体分离膜的耐溶胀性能要从改变涂层聚合物材料的性质着手,采用含氟橡胶态聚合物制备复合气体分离膜的涂层,是行之有效的解决手段。本课题组采用PTFPMS制备的氢气分离膜和有机蒸气分离膜,充分体现了含氟聚合物的优势。

提高气体分离膜的选择性和渗透性能,不仅要从材料着手,而且要考虑复合膜微观结构的影响。新合成的一些聚合物表现出突出的气体渗透性和选择性,但还需要着重解决材料的合成路线、生产成本等关键问题。膜微观结构影响分离性能的关键在于致密皮层的厚度,目前的制膜工艺可制备出厚度为100~200 nm的致密皮层,而进一步减薄皮层厚度需要考虑对抗跨膜压力差,构建具有梯度渐变孔隙率的多孔支撑结构。

流程结构设计和操作条件优化是发挥膜技术的优势、将优势转化为竞争力的保障,是膜分离系统开发过程中不可避免的环节。目前工业设计常用的平均推动力模型存在严重的局限性,难以实现快速、准确地求解多组分非理想气体膜的分离过程。基于有限元分析的离散数学模型,综合了微分模型和平均推动力模型的优势,在以后的工业设计中,有望大幅提高设计的准确程度而不显著延长模拟计算的时间。

面对石油化工过程中多原料、多回收目标的多元复杂体系,单独采用气体膜分离技术不能解决问题,还需要与其他分离技术结合,才能实现石油化工尾气的综合回收。构建分离序列和匹配进料位置是流程优化设计的瓶颈。

[34]蒋国梁,徐仁贤,陈华. 膜分离法与深冷法联合用于催化裂化干气的氢烃分离[J]. 石油炼制与化工,1995,26(1):26 - 29.

[35]Kaldis S,Kapantaidakis G,Sakellaropoulos G. Simulation of Multicomponent Gas Separation in a Hollow Fiber Membrane by Orthogonal Collocation—Hydrogen Recovery from Refinery Gases[J]. J Membr Sci,2000,173(1):61 - 71.

[36]Lummus Crest,Inc. Membrane Separation Process for Cracked Gases:US,082481[P]. 1992-01-21.

[37]Yeow M L,Field R W,Li K,et al. Preparation of Divinyl-PDMS/PVDF Composite Hollow Fibre Membranes for BTX Removal[J]. J Membr Sci,2002,203(1):137 - 143.

[38]赵婵. 气体分离复合膜涂层材料[D]. 大连:大连理工大学,2007.

[39]van Poll M L,Khodabakhsh S,Brewer P J,et al. Surface Modification of PDMS via Self-Organization of Vinyl-Terminated Small Molecules[J]. Soft Mater,2009,5(11):2286 - 2293.

[40]Liu Xiaoli,Tong Weifang,Wu Zhaoqiang,et al. Poly(N-Vinylpyrrolidone)-Grafted Poly (Dimethylsiloxane)Surfaces with Tunable Microtopography and Anti-Biofouling Properties[J]. RSC Adv,2013,3(14):4716 - 4722.

[41]Nie Fei,He Gaohong,Zhao Wei,et al. Modeling and Computer Simulation of Gas Solubility in Polysiloxane Material[J].J Internet Technol,2013,14(5):777 - 786.

[42]Zhang Lingling,He Gaohong,Zhao Wei,et al. Studies on the Coating Layer in a PTFPMS/PEI Composite Membrane for Gaseous Separation[J]. J Membr Sci,2011,371(1):141 - 147.

[43]Nie Fei,He Gaohong,Zhao Wei,et al. Improving CO2Separation Performance of the Polyethylene Glycol (PEG)/Polytrifluoropropylsiloxane (PTFPMS)Blend Composite Membrane[J]. J Polym Res,2014,21(1):1 - 9.

[44]大连理工大学. 含氟聚硅氧烷橡胶态复合气体分离膜、制备方法及其应用:中国,201110218649.7[P]. 2011-01-25.

[45]Mulder M. Basic Principles of Membrane Technology[M].Dordrecht:Kluwer Academic Publishers,1996:3 - 12.

[46]Weller S,Steiner W A. Engineering Aspects of Separation of Gases:Fractional Permeation Through Membranes[J]. Chem Eng Prog,1950,46(11):585 - 591.

[47]朱葆琳,蒋国梁. 中空纤维膜N2-H2分离器分离性能计算方法[J]. 化工学报,1987(3):281 - 292.

[48]贺高红,徐仁贤,朱葆琳. 中空纤维膜气体分离器的数学模型[J]. 化工学报,1994,45(2):162 - 167.

[49]Pettersen T,Lien K M. A New Robust Design Model for Gas Separating Membrane Modules,Based on Analogy with Counter-Current Heat Exchangers[J]. Comput Chem Eng,1994,18(5):427 - 439.

[50]Walawender W,Stern S. Analysis of Membrane Separation Parameters:Ⅱ.Counter-Current and Cocurrent Flow in a Single Permeation Stage[J]. Sep Sci,1972,7(5):553 - 584.

[51]Pan C Y,Habgood H W. An Analysis of the Single-Stage Gaseous Permeation Process[J]. Ind Eng Chem Fundam,1974,13(4):323 - 331.

[52]Coker D,Freeman B,Fleming G. Modeling Multicomponent Gas Separation Using Hollow-Fiber Membrane Contactors[J].AIChE J,1998,44(6):1289 - 1302.

[53]Katoh T,Tokumura M,Yoshikawa H,et al. Dynamic Simulation of Multicomponent Gas Separation by Hollow-Fiber Membrane Module:Nonideal Mixing Flows in Permeate and Residue Sides Using the Tanks-in-Series Model[J]. Sep Purif Technol,2011,76(3):362 - 372.

[54]Membrane Technology and Research Inc. Gas Separation Using Organic-Vapor-Resistant Membranes in Conjunction with Organic-Vapor-Selective Membranes:US,6572679[P]. 2003-06-03.

[55]彭琳. 综合回收炼厂气中氢气及轻烃工艺的设计研究[D].大连:大连理工大学,2008.

[56]大连理工大学. 炼厂气集中梯级回收方法:中国,200910011802.1 [P]. 2009-10-21.

[57]大连理工大学. 合成弛放气中氢气及一氧化碳综合回收的分离方法:中国,200910011406.9[P]. 2009-10-07.

[58]大连理工大学. 一种高纯度、高回收率提纯焦炉煤气中氢气的方法:中国,201010203034.2[P]. 2010-10-06.

[59]大连理工大学. 一种提高浅冷回收油田伴生气轻烃效率的方法:中国,201010591309.4[P]. 2011-05-25.

[60]中国石油化工股份有限公司,大连理工大学. 一种含轻烃石油化工气体的处理方法:中国,201110095620.4[P]. 2012-10-17.

[61]大连理工大学. 脱除乙苯脱氢尾气中苯乙烯及回收氢气的方法:中国,201410 151133.9[P]. 2014-07-09.