混合丁烯羰基合成戊醛

肖 艳,左 杰,田绍友,陈勇强,马海洪

(天津大学 石油化工技术开发中心,天津 300072)

混合丁烯羰基合成戊醛是混合C4化工利用的一个发展方向。石油炼厂及乙烯装置副产的C4馏分中含有丰富的1-丁烯及顺、反-2-丁烯,利用该部分混合丁烯直接生产戊醛,从原料成本上具有很好的竞争优势。

目前,有关1-丁烯羰基合成戊醛工艺的开发已见报道[1-7],但针对混合丁烯直接经羰基合成反应制备戊醛的工艺则鲜有提及。这是因为,与1-丁烯相比,顺、反-2-丁烯作为非端烯烃,采用传统催化剂发生羰基合成反应的活性较低,难于直接生成戊醛[8-9]。

正戊醛是一种重要的化工中间体,可制得附加值较高的正戊醇和正戊酸。此外,正戊醛经羟醛缩合和加氢反应可制成异癸醇,进而可用于生产新一代性能优良的增塑剂邻苯二甲酸二癸酯[1-2,10-12]。因此,开发以混合丁烯为原料的戊醛生产工艺意义重大。

本工作采用铑复合物(乙酰丙酮二羰基铑)催化剂及三齿膦化合物配体,以混合丁烯和合成气为原料,以戊醛为溶剂,在间歇式羰基合成实验装置中进行羰基合成实验研究,考察了反应温度、反应压力、催化剂用量(以反应液中的铑含量计)及不同原料组分等对羰基合成反应的影响,获得了适宜的工艺条件。

1 实验部分

1.1 主要原料及催化剂

H2和CO:分析纯,天津六方工业气体有限公司;混合丁烯:淄博齐翔腾达化工有限公司(组成见表1);1-丁烯:聚合级,齐鲁石化公司合成橡胶厂;顺、反-2-丁烯:工业品,天津东创日兴科技有限公司;铑复合物催化剂:杭州凯大催化金属材料股份有限公司;三齿膦化合物配体:武汉大学绿色催化研究所。

表1 混合丁烯原料的组成Table 1 Composition of butene mixture

1.2 催化剂配体

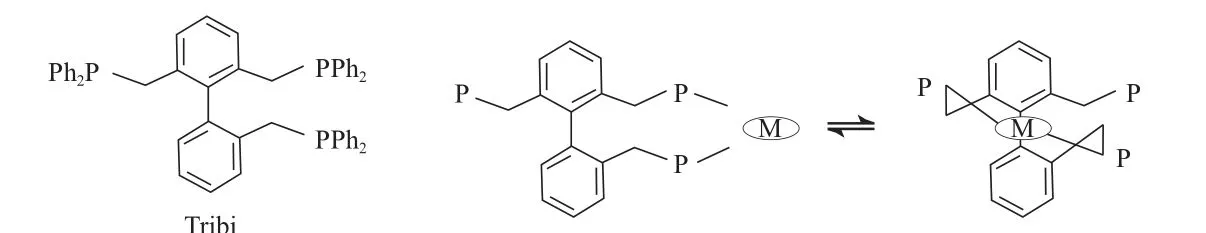

三齿膦化合物配体的结构及配位模式[13]见图1。在该催化体系中,混合丁烯与合成气发生羰基合成反应主要转化为正戊醛和2-甲基丁醛(两者的摩尔比即为产品戊醛的正异比),同时还有少部分丁烯加氢生成丁烷、戊醛加氢生成戊醇及戊醛缩合生成重组分。

图1 三齿膦化合物配体的结构及配位模式Fig.1 Tribi ligand and the two coordination modes of Tribi.

目前,工业上1-丁烯羰基合成戊醛工艺中所使用的催化体系为铑复合物催化剂与三苯基膦配体,为保证催化剂使用寿命及产品戊醛的正异比,反应液中三苯基膦配体的浓度较高,三苯基膦配体与金属铑的摩尔比约为200∶1;而本实验所使用的铑复合物催化剂与三齿膦配体催化体系中,三齿膦配体与金属铑的摩尔比约为(5~10)∶1。因此,与工业上普遍使用的三苯基膦配体相比,在相同的铑含量下,所需配体量较少。

1.3 羰基合成实验过程

混合丁烯羰基合成戊醛的实验装置及流程见图2。该实验装置为天津大学自主研发设计,适用于羰基合成间歇反应过程。反应器为1 L搅拌釜,通过夹套内的导热油进行加热和控温。气体原料通过质量流量计计量;液体原料采用柱塞泵进料,并配合称重进行计量。

实验前,用氮气对反应器系统进行吹扫和置换。在氮气保护下,将铑复合物催化剂和三齿膦配体按要求溶解在戊醛溶剂里,配制成催化剂溶液,将称量好的催化剂溶液一次性加入反应釜内,整个过程在氮气保护下进行。

向反应釜内通入部分H2和CO,控制H2与CO的摩尔比为1∶1,将反应釜压力升至0.5 MPa,开启导热油系统加热升温。当反应釜温度接近设定反应温度时,向反应釜中通入H2和CO,控制H2与CO的摩尔比为1∶1,同时以较快速度通入丁烯,当丁烯通入总量达到设定值时,停止丁烯进料。根据反应釜压力和温度的变化,同步调整H2和CO的进气量及加热炉功率,以维持反应釜压力和温度相对稳定。当CO的累积进料量达到丁烯进料量的90%(x)时,停止通入H2和CO,维持反应温度不变。当反应釜压力降至0.8 MPa时,停止加热,通入冷却水使反应釜迅速降温,待釜内温度降至常温后,对反应液进行取样分析。

羰基合成实验为间歇过程,反应过程中丁烯相对过量,随反应的进行,丁烯在反应液中的浓度越来越低,反应速率越来越慢,为便于实验数据的比较和分析,在丁烯进料量相同的前提下,控制CO的累积进料量达到丁烯进料量的90%(x)时停止通气;同样,当系统压力低于0.8 MPa时,反应速率非常缓慢,因此控制反应结束时的系统压力为0.8 MPa。

图2 混合丁烯羰基合成反应的实验装置及流程Fig.2 Flow chart for the oxo synthesis of valeraldehyde from the butene mixture.

1.4 分析方法

采用Agilent公司6820型气相色谱仪对液相反应产物进行分析。DM-1毛细管色谱柱(60 m×0.25 mm×1 μm),TCD检测,检测温度300 ℃;色谱柱温度升至80 ℃保持8 min,以15 ℃/min的速率升至110 ℃,再以25 ℃/min的速率升至220 ℃,保持30 min。

混合丁烯羰基合成液相反应产物中的主要组分为1-丁烯、顺-2-丁烯、反-2-丁烯、正戊醛、2-甲基丁醛、戊醇、戊酸、丁烷及戊醛缩聚物(重组分)。以正戊醛为参照物,测定各组分的校正因子,采用校正面积归一化法计算各组分的含量。

2 结果与讨论

2.1 工艺条件的初步考察

以混合丁烯为原料,初步考察工艺条件对羰基合成反应的影响,实验结果见表2。对比表2 中Entry 1~4可看出,在一定的反应温度和铑含量下,反应压力为1.5 MPa时,反应时间相对较短,丁烯转化率、戊醛选择性和正异比等均较高,反应性能较佳;由Entry 5~7可看出,在1.5 MPa和一定的铑含量下,反应温度变化时,实验结果的规律性较差。

表2 以混合丁烯为原料的羰基合成反应条件和结果Table 2 Reaction conditions and results with the butene mixture as the raw material

此外,在实验过程中发现,不同工艺条件 下,前期反应速率较快,后期反应速率较慢,反应持续时间均较长。 通过单组分丁烯羰基合成实验发现,在铑复合物催化剂及三齿膦化合物配体催化体系中,不同丁烯组分(1-丁烯和顺、反-2-丁烯)具有不同的反应活性,其中,1-丁烯最易发生反应,顺-2-丁烯较难发生反应,反-2-丁烯的反应活性最差。反应活性最差的组分主导了整个反应速率。

因此,以下实验首先以控制反应速率的关键组分反-2-丁烯为原料进行反应条件优化实验,然后在获得的适宜条件下,进行1-丁烯和顺、反-2-丁烯及混合丁烯等不同组分原料的比较实验,得出同一反应条件下不同组分原料的反应速率及反应性能参数,通过比较和分析,获得以混合丁烯为原料的适宜反应工艺条件。

2.2 反应温度的影响

分别在反应温度119.1, 123.2, 127.2, 131.0℃下进行实验,从反应开始到停止通入合成气所需反应时间分别为295,205,175,145 min。不同反应温度下CO累积进料量随反应时间的变化见图3。

图3 不同反应温度下CO累积进料量随反应时间的变化Fig.3 Variation of acumulated CO feedstock with reaction time at different temperature.

图3中曲线的斜率可间接反映瞬时反应速率。由不同反应温度下的曲线斜率可看出,低温下(119.1 ℃)总体反应速率较慢,反应时间较长,且反应结束时CO累积进料量未能达到反-2-丁烯预计进料量的90%(x);当反应温度高于123 ℃后,反应速率明显加快,且随反应温度的升高,总体反应速率逐渐加快,反应时间逐渐缩短。

反应温度对碳基合成反应的影响见图4。由图4可看出,在其他反应条件一定的情况下,当反应温度低于123 ℃时,反-2-丁烯的转化率较低,而戊醛的选择性较高;当反应温度高于123 ℃后,反-2-丁烯的转化率、戊醛的选择性及收率随反应温度的升高变化较小;随反应温度的升高,戊醛的正异比变化不大。

图4 反应温度对羰基合成反应的影响Fig.4 Effects of reaction temperature on the oxo synthesis.

不同反应温度下羰基合成反应的主要产物分布见表3。由表3可看出,当反应温度低于123 ℃时,重组分生成量较少,且由于反应时间长,丁烯加氢生成丁烷及戊醛加氢生成戊醇的量相对较多;当反应温度高于123 ℃时,重组分生成量明显增加,但随反应温度的升高,反应时间缩短,重组分生成量随反应温度的升高变化较小;随反应温度的升高,丁烯加氢生成丁烷的量逐渐减少,而戊醛加氢生成戊醇的量有所增加。

表3 不同反应温度下羰基合成反应的主要产物分布Table 3 Distribution of major products in the oxo synthesis at different reaction temperature

随反应温度的升高,反应速率明显加快,但反应生成的副产物也会增多。考虑到工业上金属铑复合物催化剂的使用温度一般低于130 ℃,因此,选择反应温度为123~127 ℃较适宜。

2.3 铑含量的影响

分别在铑含量339,437,608,926 μg/g下进行实验,从反应开始到停止通入合成气所需反应时间分别为205,195,185,155 min。不同铑含量下CO累积进料量随反应时间的变化见图5。从图5可看出,在其他反应条件一定的情况下,随铑含量的增加,反应速率逐渐加快,反应时间逐渐缩短。

图5 不同铑含量下CO累积进料量随反应时间的变化Fig.5 Variation of acumulated CO feedstock with reaction time at different Rh contents.

铑含量对羰基合成反应的影响见图6。由图6可见,随铑含量的增加,反-2-丁烯的转化率逐渐增加;铑含量小于608 μg/g时,戊醛的选择性和收率均随铑含量的增加而增大;铑含量大于608 μg/g时,戊醛的选择性和收率均随铑含量的增加而减小;戊醛的正异比随铑含量的增加而逐渐降低。

图6 铑含量对羰基合成反应的影响Fig.6 Effects of Rh content on the oxo synthesis.Reaction conditions referred to Fig.5.

不同铑含量下羰基合成反应的主要产物分布见表4。由表4可知,铑含量小于等于608 μg/g时,重组分生成量相对较少,当铑含量较高(926 μg/g)时,重组分生成量明显增加;随铑含量的增加,丁烯加氢生成丁烷的量有所降低,而戊醛加氢生成戊醇的量总体变化不大。

表4 不同铑含量下羰基合成反应的主要产物分布Table 4 Distribution of the major products in the oxo synthesis with different Rh contents

综合考虑反应速率、转化率、选择性、产品中戊醛的正异比及催化剂成本等因素,选择铑含量为430~600 μg/g较适宜。

2.4 原料组分的影响

分别以反-2-丁烯、顺-2-丁烯、1-丁烯和混合丁烯为原料进行实验,从反应开始到停止通入合成气所需反应时间分别为205,180,45,185 min。不同原料组分的CO累积进料量随反应时间的变化见图7。由图7可看出,在其他反应条件一定的情况下,1-丁烯的反应速率最快,瞬时进气速率很高,反应时间很短。混合丁烯与顺-2-丁烯的反应速率和反应时间相当,而反-2-丁烯的反应时间较长,反应速率较慢。其中,反-2-丁烯需要较长的引发时间才开始反应,顺-2-丁烯需要的引发时间较短;而1-丁烯和混合丁烯在通入原料的同时即发生反应。综合以上数据得出,混合丁烯中1-丁烯最易发生反应,反-2-丁烯最难发生反应。

图7 不同原料组分的CO累积进料量随反应时间的变化Fig.7 Variation of acumulated CO feedstock with reaction time with different raw materials.

结合文献[8-9]报道的结果认为,混合丁烯中首先开始反应的为1-丁烯,经过5~10 min后,顺-2-丁烯才开始发生反应,因而混合丁烯在开始反应的10~20 min内反应速率最快,此时是1-丁烯和顺-2-丁烯同时参与反应,瞬时进气速率最高;经过20 min后,反-2-丁烯才参与反应,且反应速率与纯的反-2-丁烯相当。

不同原料组分羰基合成反应的结果见图8,其主要产物的分布见表5。从图8和表5可看出,以顺-2-丁烯为原料时戊醛的选择性最高,以1-丁烯为原料时戊醛的正异比远高于其他原料。以混合丁烯为原料时,反应速率受到反-2-丁烯的制约,反应时间相对较长,因此重组分及戊醇的生成量相对较多。在反应温度125 ℃、反应压力1.5 MPa、铑含量430 μg/g的条件下,以混合丁烯为原料时,丁烯转化率为90%,戊醛的选择性为83%,戊醛的正异比为13.5。

图8 不同原料组分羰基合成反应的结果Fig.8 Effects of raw materials on the oxo synthesis.

表5 不同原料组分羰基合成反应的主要产物分布Table 5 Distribution of the major products in the oxo synthesis with different raw materials

通过实验数据对比和分析可看出,以反-2-丁烯为原料筛选出来的工艺条件未必适合以1-丁烯为原料的反应过程。由于1-丁烯易发生反应,反应速率过快,会造成副产物的生成量增加。在以混合丁烯为原料的羰基合成反应工艺开发过程中,可考虑选择不同的工艺条件进行反应,即首先将混合丁烯在较低的反应温度和铑含量下进行反应,使1-丁烯转化,进而再于较高的反应温度和铑含量下进行反应,使顺、反-2-丁烯转化,以获得较高的戊醛收率[14]。

3 结论

1)提高反应温度及铑含量能有效提高反应速率,综合考虑反应速率、转化率、选择性及催化剂成本等因素,以反-2-丁烯为原料制备戊醛的适宜反应条件为:反应温度123~127 ℃、反应压力1.5 MPa、铑含量430~600 μg/g。

2)在反应温度125 ℃、反应压力1.5 MPa、铑含量430 μg/g的条件下,以混合丁烯和合成气为原料进行羰基合成反应,丁烯转化率为90%,戊醛的选择性为83%,戊醛的正异比为13.5。

3)通过不同原料的对比实验可知,混合丁烯中1-丁烯最易发生反应,顺-2-丁烯较难发生反应,反-2-丁烯最难发生反应。因此,以混合丁烯为原料的羰基合成反应主要受反-2-丁烯的控制。

[1]蒋福宏,韩非,周玉成,等. 利用丁烯资源合成戊醛[J]. 精细石油化工进展,2004,5(6):35 - 38.

[2]蒋福宏,张帆,周玉成,等. 1-丁烯氢甲酰化反应的研究[J]. 精细石油化工进展,2003,4(2):5 - 7.

[3]徐振凯.丁烯羰基合成戊醛工艺的试验研究与过程开发[D].天津:天津大学,2012.

[4]李岳,徐振凯,马海洪,等. 1-丁烯羰基合成戊醛的工艺[J]. 石油化工,2013,42(11):1247 - 1250.

[5]于恺. 1-丁烯氢甲酰化反应制戊醛催化反应过程的研究[D].上海:华东理工大学,2012.

[6]Tapio Salmi,Johan Ahlkvist,Andreas Bernas. Hydroformylation of 1-Butene on Rh Catalyst[J]. Ind Eng Chem Res,2009,48(3):1325 - 1331.

[7]姜伟丽,豆丙乾,周广林,等. 1-丁烯氢甲酰化反应制戊醛的影响因素[J]. 化学工程,2014,42(3):49 - 53.

[8]付海燕,袁茂林,陈华,等. 水溶性铑膦配合物催化烯烃氢甲酰化反应研究进展[J]. 催化学报,2010,31(3):251 - 260.

[9]张林,李春,付海燕,等. 新型双膦配体的合成及其在2-丁烯氢甲酰化反应中的应用[J]. 催化学报,2011,32(2):299 - 302.

[10]王金梅,陈革新,赵培庆,等. 丁烯氢甲酰化制戊醛分离工艺的模拟与优化[J]. 现代化工,2010,30(z1):11 - 14.

[11]高德忠,胡玉安,孔德林,等. 丁烯资源及应用[J]. 当代化工,2004,33(3):129 - 133.

[12]王俐. 国外工业氢甲酰化的现状和发展[J]. 现代化工,2002,22(8):53 - 58.

[13]Chen Caiyou,Lü Hui,Zhang Xumu,et al. Synthesis and Application of a New Triphosphorus Ligand for Regioselective Linear Hydroformylation:A Potential Way for the Stepwise Replacement of PPh3 for Industrial Use[J]. Org Chem Fron,2014,1(8):947 - 951.

[14]赫彻斯特股份公司. 癸醇混合物及其制得的邻苯二甲酸酯和它们作增塑剂的用途:中国,1039705[P]. 1993-10-20.