合成气制天然气工艺的数值模拟

何宇轩,王国清,张利军

(中国石化 北京化工研究院,北京 100013)

我国拥有丰富的煤炭资源,但由于煤炭直接燃烧易造成资源浪费和环境污染,部分城市已限制煤炭的直接燃烧。天然气是广泛使用的清洁能源,由于对排放的要求不断提高,近年来天然气的需求量快速增加。煤制天然气不但能平衡国内对两种能源的需求,还能减少对进口天然气的依赖,提高煤炭资源的利用水平。目前,国内已有煤制天然气项目在运行,且有多个项目在建[1]。

目前已工业化的煤制天然气工艺包含煤气化、合成气变换、脱硫、甲烷化和净化分离等几个步骤[2]。因为除甲烷化步骤外的其他步骤已相当成熟,故甲烷化步骤成为该工艺的核心,也是研究的热点。合成气经脱硫后,主要组分有CH4,CO,CO2,H2,H2O,还伴有少量的高级烃和惰性气体。合成气进入甲烷化反应器后,主要发生CO甲烷化反应、CO变换反应和CO2甲烷化反应。

甲烷化反应为强放热反应[3]。对比合成氨和乙烯裂解气中微量CO的甲烷化,由于变换后的合成气中CO含量高达20%(φ),因此煤制天然气工艺中甲烷化的难点在于如何将热量快速移出并高效回收利用,以及低温活性好、耐高温催化剂的开发[4]。目前,工业化的甲烷化催化剂能承受700 ℃的高温[5]。如何在控制反应温度的同时,设计反应器和流程,尽可能地高品位回收反应热,是研究的一个方向。前人已对甲烷化反应器和工艺流程模拟做了大量研究工作,所建立的模型基本能满足设计或优化的要求,所用反应器模型为热力学模型和动力学模型参半,但少有工艺流程模型能同时考虑甲烷收率和热量回收状况[6-9]。

本工作通过建立基于动力学方程的反应器模型,将多个反应器模型、脱水塔模型和换热器模型联立,得到煤制天然气甲烷化步骤的流程模型,并考虑工艺条件改变时产物组成和热量回收状况的变化,为反应器和工艺流程的设计提供参考。

1 反应器模型的建立

1.1 动力学模型

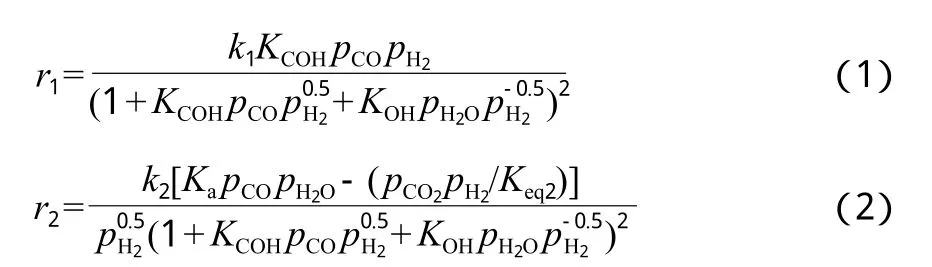

经过多年的研究,甲烷化反应的机理已基本确定,但由于甲烷化反应强放热、速率快的特点,对反应动力学数据的测定造成了较大的困难。当反应器入口气体浓度高时,易造成反应温度大幅升高,使测量数据失真;当反应器入口气体经高度稀释时,又对分析仪器提出了很高要求。本工作在测量时利用红外测温仪测量催化剂的温度,同时利用Ar对合成气进行稀释,具有较高的可信度。该模型测试所用催化剂为Ni/Al2O3,假设反应机理为碳化物中间体机理,涉及 CH4,CO,CO2,H2,H2O 5种反应组分,选取CO甲烷化反应(反应1)和CO变换反应(反应2)作为独立反应,具体如下[10]:

由于该模型在测量时远离平衡状态,而实际生产中会接近或达到平衡,因此将该模型运用到反应器的设计时需要对r1的表达式作出修改,修改后得到式(3):

动力学方程中的参数根据下式计算:

1.2 热力学数据及物性参数

反应热由标准状态下的反应热和指定温度下比热容的变化计算得到。反应平衡常数由式(6)和式(7)计算得到[11]。

合成气中除反应组分外,还带有少量的惰性气体N2和Ar。为方便计算,将所有惰性气体当作N2处理。这些物质的比热容由带温度和压力的方程式计算得到[12],混合气体的比热容由各组分的比热容按摩尔分数加和求得。混合气体的黏度由Dean-Stiel法[13]计算,混合气体的密度由RK方程[14-15]求得。

1.3 控制方程

选取一维拟均相平推流模型来模拟反应器状况,该模型假设气体和催化剂位于同一相态中,忽略了催化剂的外扩散和内扩散过程,具有模型简单、计算简便的优点。

1.3.1 质量衡算

对于一维拟均相平推流模型,方程如下:

选择CH4作为独立反应1的标记物,CO2为独立反应2的标记物,代入CH4和CO2的物料平衡方程,经推导得到以下常微分方程:

其他组分的含量可由物料守恒计算得到。

1.3.2 热量衡算

反应器为绝热反应器,不考虑热量的损失,所有反应热均转化为物料的温升,则:

代入热力学参数和催化剂参数,得到式(12)。

1.3.3 动量衡算

以欧根方程作动量衡算式,见式(13)。

1.4 数值方法

本工作通过编写程序求解控制方程,得到反应器内部及出口的状况。由于该反应具有反应速率快、放热量大、快速达到平衡的特点,用显式方法求解上述方程时,易在计算过程中造成反应达不到平衡或CO含量为负数的假象,导致程序不收敛并出错,因此用较为稳定的二阶隐式龙格-库塔法作为微分方程的求解方法。该方法广泛用于刚性方程的求解,能较好地解决上述问题。将步长设置为0.1 mm,程序在绝大部分情况下收敛。

2 工艺流程模型的建立

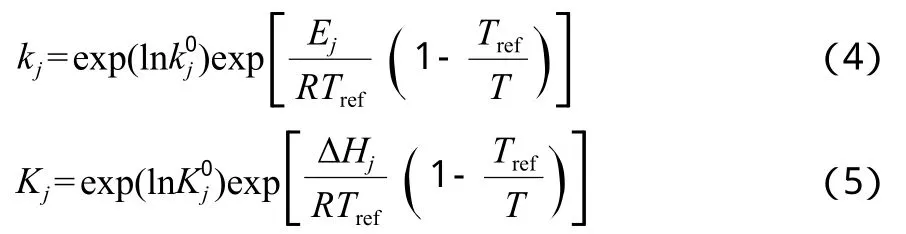

2.1 流程简介

选取某已经商业化的甲烷化工艺为研究对象,将该工艺流程适当简化,简化的甲烷化工艺流程见图1。图1中T1~T5为甲烷化反应器,T6和T7为脱水塔。001流股为脱硫后的合成气,分成两股,其中,002流股与循环气混合后进入第一甲烷化反应器T1,另外一股007流股与T1的反应气混合后进入第二甲烷化反应器T2,分流比等于002流股与007流股的流量之比。T1的反应气一部分作循环气,另外一部分与新鲜气混合进入T2,回流比等于006流股与008流股的流量之比。T2的反应气依次通过T3,T4,T5,确保CO和CO2充分反应[8]。经T6和T7两个脱水塔脱水后,可以使反应平衡右移,反应更充分。

图1 简化的甲烷化工艺流程Fig.1 Process flow diagram of a methanation unit.

2.2 设置与求解方法

脱水塔的脱水效率设置为99%,换热器的出口温度设置为固定数值,每个反应器之间的压降设置为0.1 MPa。模拟流程的算法可归纳为:1)假设005流股的状态;2)根据002和005流股的状态计算003流股的组成和温度;3)以003流股状态为边界条件,调用反应器模型,计算004流股状态;4)以004流股状态为输入,依次调用脱水塔模型和换热器模型,得到005流股的状态;5)比较前后两个005流股的状态,若每个参数的相对误差均小于0.03%,则进入步骤6),否则返回步骤2);6)依次计算下面流程的各个流股状态。

2.3 热量回收状况分析

甲烷化工艺的设计应同时考虑热量回收状况和合成天然气的质量。本工作以反应器T5出口甲烷的摩尔分数来表示合成天然气的质量。假设换热器回收的热量均用于生产蒸汽,通过对蒸汽的量和有效能分析即可研究工艺的热量回收状况。可将回收的蒸汽分为3种品质,具体为:高压蒸汽(540℃,10 MPa,200 ℃给水)、中压蒸汽(450 ℃,4 MPa,150 ℃给水)、低压蒸汽(250 ℃,1 MPa,100 ℃给水)。回收的热量优先生产高压蒸汽,余热再用于生产中压蒸汽,最后生产低压蒸汽。蒸汽的有效能用式(14)计算(环境温度T0=298.15 K)。

3 结果与讨论

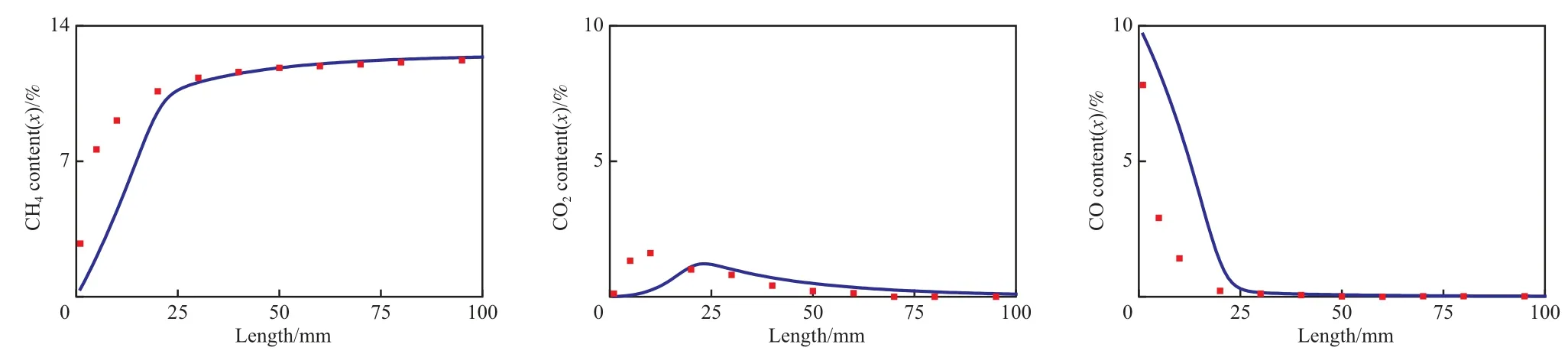

将温度设为常数,模拟实验室的微型恒温反应器,实验结果[8]和模拟结果的对比见图2。由图2可见,在该工艺条件下,反应器前半段甲烷化反应速率很快,CO含量迅速下降到接近0,当CO含量较大时,有部分转化为CO2,CO2含量略有增加。反应器后半段,CO和CO2反应较慢,CH4含量稍有增加。实验中的反应比模拟反应提前1 cm发生,这是由于返混和温度难以控制造成的,实际生产中反应器空速很大且为绝热反应器,可以认为返混和温度控制问题可以忽略。同时实验和模拟结果中产物的变化规律一致,出口含量大致相等,可以认为该程序能在一定范围内用于模拟甲烷化反应器。

图2 实验结果和模拟结果的对比Fig.2 Comparison between the experimental and simulated results.

工艺流程设计值和程序计算值的对比见表1和表2。由表1可见,在前4个甲烷化反应器中,反应器的出口温度分别比设计值高31,15,9,9 ℃,这一方面是由于实际生产中存在热损失,另一方面是由于物性数据和理想反应器的设定存在误差,使得在模拟计算中反应进度有所提前,模拟结果比设计值高。在最后一个甲烷化反应器中,出口温度与进口温度的计算值之差小于设计值之差,这主要是由于反应进度有所提前,到达最后一个反应器时可供反应的CO和CO2的量不及设计值,令最后一个反应器中的反应量有所减少。各流股的温度和最终出口组成的计算值基本与设计值符合,可认为该程序能用于工艺流程的优化。

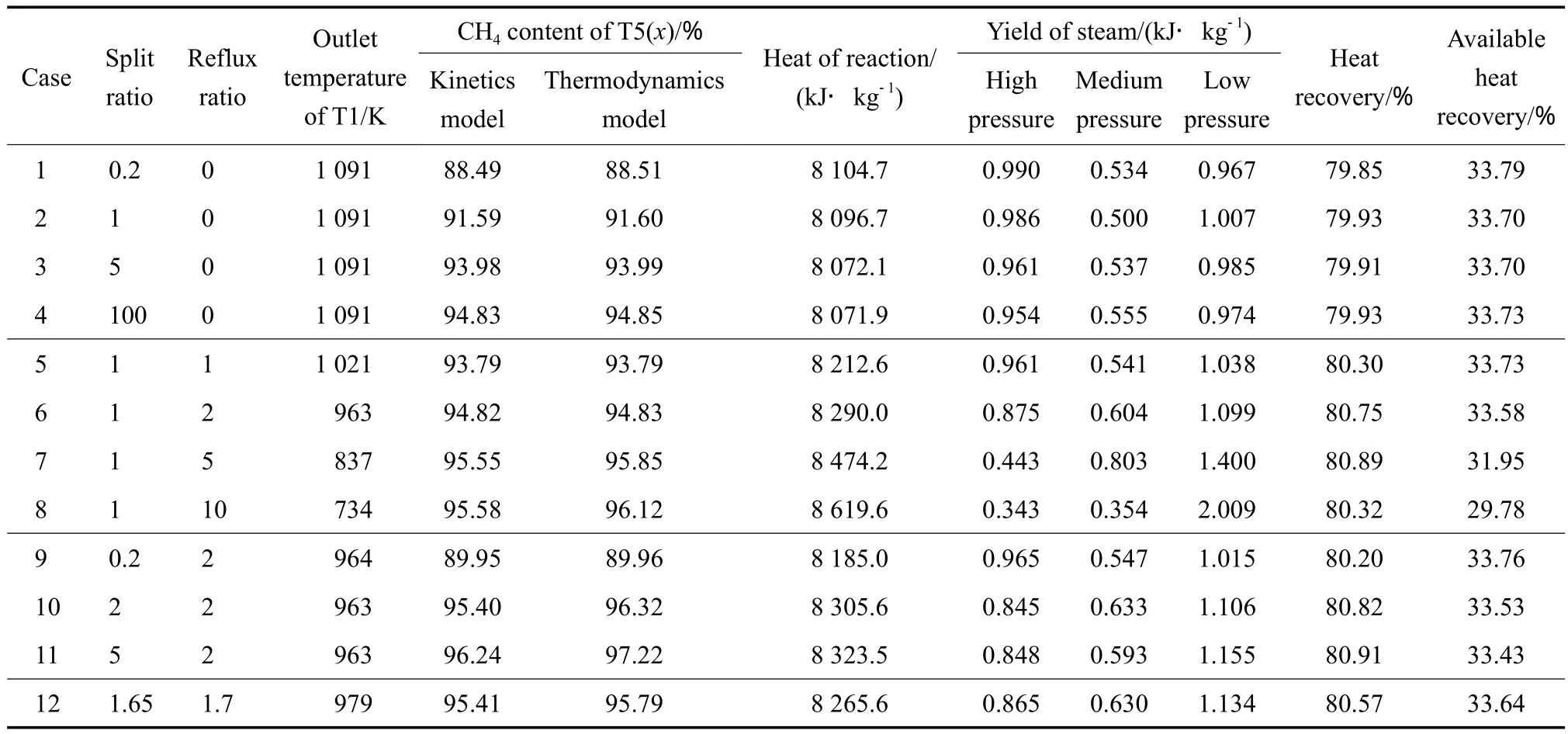

通过调节001流股的分流比和004流股的回流比,得到分流比和回流比对热量回收状况的影响,结果见表3,其中,Case12为工艺流程的设计值。表3中,反应热和蒸汽产量均基于每kg的甲烷生成。本工作以热量回收率和有效能回收率表示热量回收状况,热量回收率为蒸汽回收的热量占反应热的百分比,有效能回收率为蒸汽回收的有效能占反应热的百分比。

当回流比等于0时,分流比决定了反应物通过反应器的个数,如分流比0.2代表大部分反应物通过007流股,经过4个反应器生产产物;分流比100代表绝大部分反应物通过002流股,经过5个反应器生产产物。表3中的模拟结果表明,分流比对出口甲烷含量有较大影响,由于甲烷化反应的热平衡控制,在不回流的情况下,需要多于4个反应器的串联,催化剂需要能承受1 091 K的高温;分流比对热量回收率和有效能回收率影响不大。

表1 设计温度与计算温度的对比Table 1 Comparison between the designed temperature and the calculated temperature

表2 出口组成的设计值与计算值的对比Table 2 Comparison between the designed and calculated data for the composition at the outlet

当分流比固定时,随回流比的增大,T1反应器出口温度大幅降低,出口甲烷含量增加,当回流比大于5时,含量增加已不明显。在热量回收方面,随回流比的增大,高压蒸汽产量下降,中压蒸汽和低压蒸汽产量升高,热量回收率虽有所增加,但有效能回收率大幅降低;当回流比过大时,中压蒸汽产量和热量回收率也有所下降。由于催化剂耐受温度的限制,甲烷化工艺普遍采取较大的回流比,这不但会增加运行成本,还会大量损失有效能。

当回流比固定时,调节分流比可较为灵敏地调节出口甲烷的含量,且对蒸汽产量和热量回收率影响较小。表3中的数据也表明,即使出口甲烷含量相近,不同的工艺条件也会导致蒸汽产量和有效能回收率具有较大的差异,对热量回收状况进行分析十分必要。同时可以看出,在同一工艺条件下,动力学模型模拟的出口甲烷含量略低于热力学模型的模拟结果。

表3 分流比和回流比对热量回收状况的影响Table 3 Effects of split ratio and reflux ratio on the heat recovery

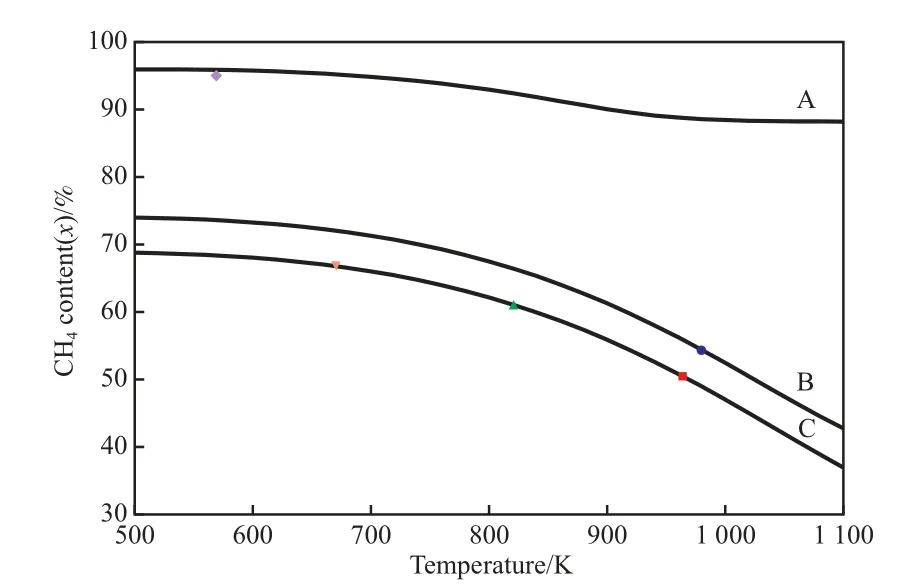

以下对Case12做具体分析:由于流程中有两个脱水塔,流程中气体对应3个不同的脱水深度(图3中A,B,C),甲烷的平衡含量和出口含量见图3。由图3可见,反应器T1,T2,T3,T4的出口甲烷含量均在对应脱水深度的平衡线上,反应器出口组成均已达到平衡。由此可见,在高温下,甲烷化反应为热平衡控制。反应器T5的反应温度较低,出口甲烷含量在对应脱水深度的平衡线下,甲烷化反应可能是动力学控制。

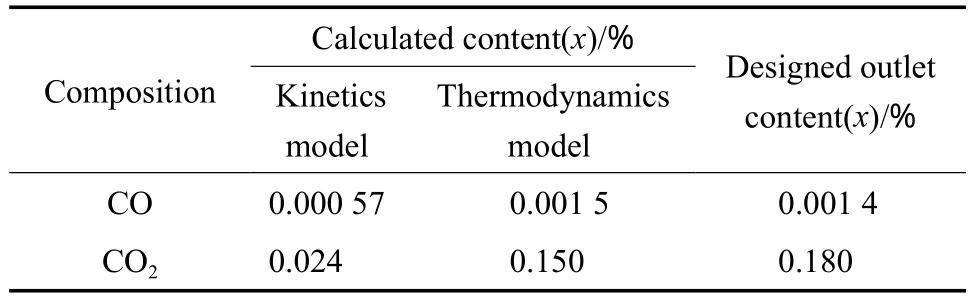

Case 12中CO和CO2的出口含量见表4。由表4可见,用热力学模型进行计算,CO和CO2含量均已达到平衡,无法准确评价催化剂及工艺条件对其含量的影响。因此,当计算精度要求较高或对杂质含量要求较为严格时,用适合催化剂的动力学模型会得到更好的模拟结果。

入口压力对热量回收状况和出口甲烷含量的影响见图4。由图4可见,当入口压力增加时,高压蒸汽产量随之增加,中压蒸汽和低压蒸汽产量有所降低;出口甲烷含量和有效能回收率略有提升。

图3 甲烷的平衡含量和反应器出口含量Fig.3 Equilibrium content and reactor outlet contents of methane.

表4 Case 12中CO和CO2的出口含量Table 4 Contents of CO and CO2 at the outlet in case 12

图4 入口压力对热量回收状况和出口甲烷含量的影响Fig.4 Effects of the inlet pressure on the heat recovery and outlet methane content.

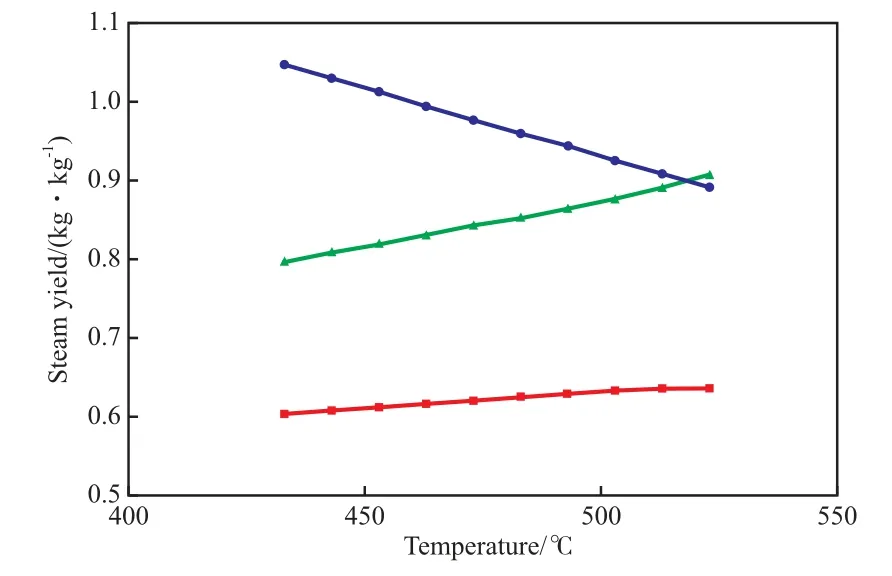

该工艺利用T3出口的物料给001流股进行预热,由于T4进口物料温度为573 K,因此T3出口的物料冷却时可将热量全部用来产低压蒸汽,或在产低压蒸汽之余给001流股进行预热,001流股的预热温度越高,T3出口产的蒸汽量越少。对不同001流股预热温度的热状况进行分析,入口温度对蒸汽产量的影响见图5,入口温度对有效能回收率的影响见图6。

由图5可见,当入口温度升高时,由于副产低压蒸汽的热量减少,低压蒸汽的产量随之下降,但生产高压蒸汽流股的能量品位有了较大的提高,使高压蒸汽产量随之增加,中压蒸汽产量略有增加。升高入口温度后,可采取两种不同方案:第一种为循环量不变,反应器的出口温度相应提高;第二种为反应器出口温度不变,循环量相应提高。图6中,蓝线代表循环量不变的情况下有效能回收率;红线代表T1和T2出口温度不变的情况下有效能回收率,要确保出口温度不变,可调节分流比和回流比;绿线则代表调节后的循环量。由图6可见,在催化剂可以承受的情况下,选择循环量不变,提高反应器出口温度的方案,不仅能回收更多的有效能,还能避免循环量增加带来的操作费用的增加。

图5 入口温度对蒸汽产量的影响Fig.5 Effects of the inlet temperature on the steam yields.

图6 入口温度对有效能回收率的影响Fig.6 Effects of the inlet temperature on the available heat recovery.

4 结论

1)在甲烷化反应器中,反应多为热平衡控制,位于流程后端的反应器,由于反应温度偏低,反应有可能是动力学控制。

2)调节分流比能调节出口甲烷含量,且不影响热量回收状况。提高回流比可使反应器出口温度降低,回收更多热量,提高出口甲烷含量,但回收热量的品位降低,操作费用亦随之增加。

3)提高入口压力,能提高出口甲烷含量和有效能回收率。提高入口温度,能增产高压蒸汽,低压蒸汽产量随之下降,回收热量品位提高。

4)无论是通过升高入口温度还是通过降低回流比,使反应器出口温度升高能使热量回收率提高。当回流比为0时,反应器出口温度为1 091 K,有效能回收率达到最高,研制能耐1 090 K左右高温的催化剂即可实现零回流和最高的有效能回收率。

符 号 说 明

A 横截面积,m2

Cp混合气体热容,J/(mol·K)

dc催化剂颗粒直径,m

E 活化能,kJ/mol

ΔE 有效能,kJ/mol

F 摩尔气体通量,mo l/(m2·s)

f 摩擦系数

G 质量气体通量,kg/(m2·s)

H 焓,kJ/mol

ΔH 反应热,J/mol

Ka动力学参数

Keq平衡常数

K 动力学参数

k 动力学参数

m 催化剂质量,kg

p 压力,MPa

Q 热量,J/mol

R 气体常数

r 反应速率,mol/(kg·s)

S 熵,kJ/K

T 热力学温度,K

T0环境温度,K

Tref参考温度,K

y 气体的体积分数

z 反应器轴向长度,m

ε 催化剂孔隙率

ρc催化剂装填密度,kg/m3

ρg混合气体密度,kg/m3

下角标

0 初始值

[1]余倩. 中国煤制天然气产业竞争力分析及合理产能布局研究[D]. 北京:中国地质大学(北京),2014.

[2]Jan K,Tilman J S,Serge M B. Production of Synthetic Natural Gas(SNG)from Coal and Dry Biomass—A Technology Review from 1950 to 2009[J]. Fuel,2010,89(8):1763 - 1783.

[3]晏双华,双建永,胡四斌. 煤制天然气工艺中甲烷化合成技术[J]. 化肥设计,2010,48(2):19 - 21.

[4]Nguyen T T M,Wissing L,Skjoth-Rasmussen M S. High Temperature Methanation:Catalyst Considerations[J]. Catal Today,2013,215(10):233 - 238.

[5]安建生,李小定,李新怀. 煤制天然气高CO甲烷化的研究进展[J]. 化工设计通讯,2012,38(2):13 - 16.

[6]谭雷. 煤气甲烷化反应器数学模拟[D]. 上海:华东理工大学,2012.

[7]Naren R P,Stephane C,Pascal F,et al. Modeling of Fixed Bed Methanation Reactor for Syngas Production:Operating Window and Performance Characteristics[J]. Fuel,2013,107(5):254 - 260.

[8]何一夫. 基于ASPEN PLUS软件的甲烷化工艺模型[J]. 现代化工,2012,32(4):107 - 109.

[9]周华群,张谦温,陈静,等. 煤制合成天然气中甲烷化过程的分析与计算[J]. 石油化工,2014,43(5):498 - 504.

[10]Jan K,Tilman J S,Frederic V,et al. Applying Spatially Resolved Concentration and Temperature Measurements in a Catalytic Plate Reactor for the Kinetic Study of CO Methanation[J]. J Catal,2010,271(2):262 - 279.

[11]魏顺安. 天然气化工工艺学[M]. 北京:化学工业出版社,2009:38 - 39.

[12]朱丙辰,翁惠新,朱子彬. 催化反应工程[M]. 北京:中国石化出版社,2000:171 - 192.

[13]中国石化集团上海工程有限公司. 化工工艺设计手册[M].北京:化学工业出版社,2009:1234.

[14]马沛生. 化工热力学[M]. 北京:化学工业出版社,2005:11 - 34.

[15]卢焕章. 石油化工基础数据手册[M]. 北京:化学工业出版社,1984:140 - 978.