紫铜/铬青铜摩擦磨损过程中电弧特性

王一帆,上官宝,张永振,杨正海,2,杜三明

(1.河南科技大学 a.材料科学与工程学院;b.河南省摩擦学重点实验室,河南 洛阳 471023;2.机械科学研究院 武汉材料保护研究所,湖北 武汉 430030)

紫铜/铬青铜摩擦磨损过程中电弧特性

王一帆1a,1b,上官宝1a,1b,张永振1a,1b,杨正海1a,1b,2,杜三明1a,1b

(1.河南科技大学 a.材料科学与工程学院;b.河南省摩擦学重点实验室,河南 洛阳 471023;2.机械科学研究院 武汉材料保护研究所,湖北 武汉 430030)

以紫铜/铬青铜为摩擦副,在HST-100高速载流摩擦磨损试验机上进行摩擦磨损试验,试验过程中使用高速摄像机拍摄电弧放电的过程。研究结果表明:随着电流增大,摩擦因数降低,磨损率、电弧燃弧率及电弧能量均增大;电弧放电现象是随机的;紫铜/铬青铜的磨损行为主要有黏着磨损、熔融喷溅、氧化和塑性变形。

摩擦因数;磨损率;电弧放电;磨损行为

0 引言

随着科学技术以及工业的发展,中国的电气化铁路已经达到世界领先水平[1]。高速运行的电力机车是通过铁路沿线上架设的接触网系统获得动力的,而随着列车运行速度越来越高,接触网和受电弓之间离线的频率增大,离线电弧产生的频率也相应增大。弓网系统良好的服役性能是保障高速列车可靠、安全运行的基本条件[2-3],因此,弓网关系中需要解决的核心问题是弓网电弧放电问题[4]。目前,国外对弓网电弧的研究已经取得了一定的成果,如:电弧对摩擦磨损的影响主要表现在温度方面[5],电弧能量的损失与电弧的几何形状、尺寸相关[6],电弧的能量与电弧的侵蚀量呈指数关系[7]等。国内对电弧的研究主要表现在影响电弧产生的因素、熄弧的措施和电弧对摩擦磨损性能的影响[8-9]等方面,然而对电弧本身的一些特性并未做研究。

本文以紫铜/铬青铜为摩擦副,在HST-100高速载流摩擦磨损试验机上进行摩擦磨损试验,通过高速摄像机拍摄电弧放电过程,研究电弧的一些基本特性,并分析电弧对摩擦磨损性能的影响。

1 试验部分

1.1 设备

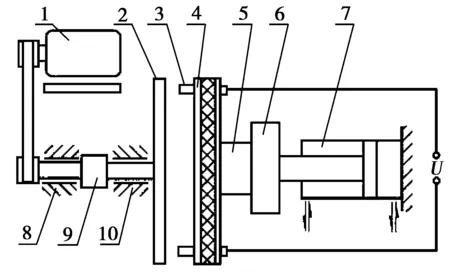

1.变频电机;2.盘试样;3.销试样;4.销试样夹具;5.压力传感器;6.过载保护装置;7.加载液压缸;8.轴承支座;9.扭矩转速传感器;10.轴承支座。

试验设备采用自制的HST-100高速载流摩擦磨损试验机(结构见图1)。此试验机是一种销盘式摩擦磨损试验机,本次试验使用的销试样为紫铜,尺寸为φ10 mm×25 mm,盘试样是直径为180 mm的铬青铜(QCr0.5)。

1.2 摩擦磨损性能的测定

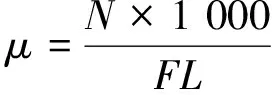

摩擦因数是由试验过程中测量到的扭矩值进行计算获得的,其计算公式如下:

(1)

式中:μ为摩擦因数;N为摩擦扭矩,N·m;F为一次试验施加在销试样上的平均压力,N;L为两销试样的中心距,L=160 mm。

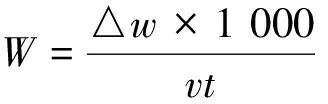

质量磨损率是指摩擦磨损试验过程中材料单位距离的质量损失量。每次摩擦磨损试验前,对销和盘的摩擦面用600目的砂纸进行预处理,试验时间为10 s。用精度为0.1 mg的BS210S电子分析天平称量每次试验前后材料的质量,计算出销试样磨损试验前后的质量损失量。磨损率的计算公式如下:

(2)

式中:W为磨损率,mg/m;△w为材料质量损失量,g;v为试验过程中滑动摩擦速度,m/s;t为摩擦磨损时间,s。载流摩擦磨损试验后采用JSM-5610LV型扫描电子显微镜观察紫铜的摩擦表面形貌,采用EDAX能谱仪分析紫铜摩擦表面的成分变化。

1.3 电弧的测定

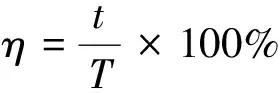

载流摩擦磨损试验过程中,采用最高拍摄速率为130万帧每秒的HX-5型高速摄像机拍摄电弧放电过程。用电弧燃弧率来衡量载流摩擦磨损试验过程中电弧产生的机率,其大小为电弧燃烧的总时间与摩擦试验总时间的比值。燃弧率的计算公式如下:

(3)

式中:η为电弧燃弧率,%;t为一次载流摩擦磨损试验中电弧燃弧总时间,s;T为一次载流摩擦磨损试验的总时间,s。

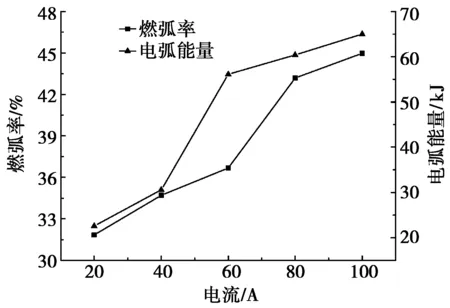

载流摩擦磨损试验过程中,电弧的能量与产生电弧时销-盘之间的电流、电压和电弧燃烧的时间密切相关,电弧能量计算为:

(4)

式中:U为单次离线时销和盘试样间的电压,V;I为单次离线时流经销盘试样间的电流,A;△t为单次离线时长,s。

2 试验结果及分析

2.1 电流对摩擦磨损性能的影响

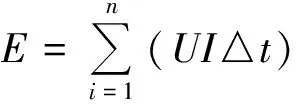

图2 电流对摩擦磨损性能的影响

在70 N、10 m/s条件下,电流对摩擦因数和磨损率的影响如图2所示。从图2可以看出:随着电流的增加,摩擦因数降低,磨损率增大。这主要是因为随着电流的增大,摩擦表面产生的电阻热和电弧热增多,导致销试样接触表面软化甚至熔融,微凸峰之间的接触阻力变小,剪切抗力降低,所以摩擦因数降低。而在载荷一定的条件下,电流的增大会增加摩擦接触面处接触点的黏着、熔焊现象,随着摩擦表面之间不断地相对滑动,导致接触点不断被剪切和再形成,造成黏着、撕裂的不断循环,从而形成严重的黏着磨损[10]。由于温度越高,铜的活性越强,铜与空气中的氧气发生化学反应越充分,因此随着电流的增大,摩擦表面形成的氧化膜相对越多,而氧化膜的存在降低了摩擦表面的粗糙度,从而提高了摩擦表面的平滑度,降低了材料的摩擦因数[11-12]。

2.2 电弧放电分析

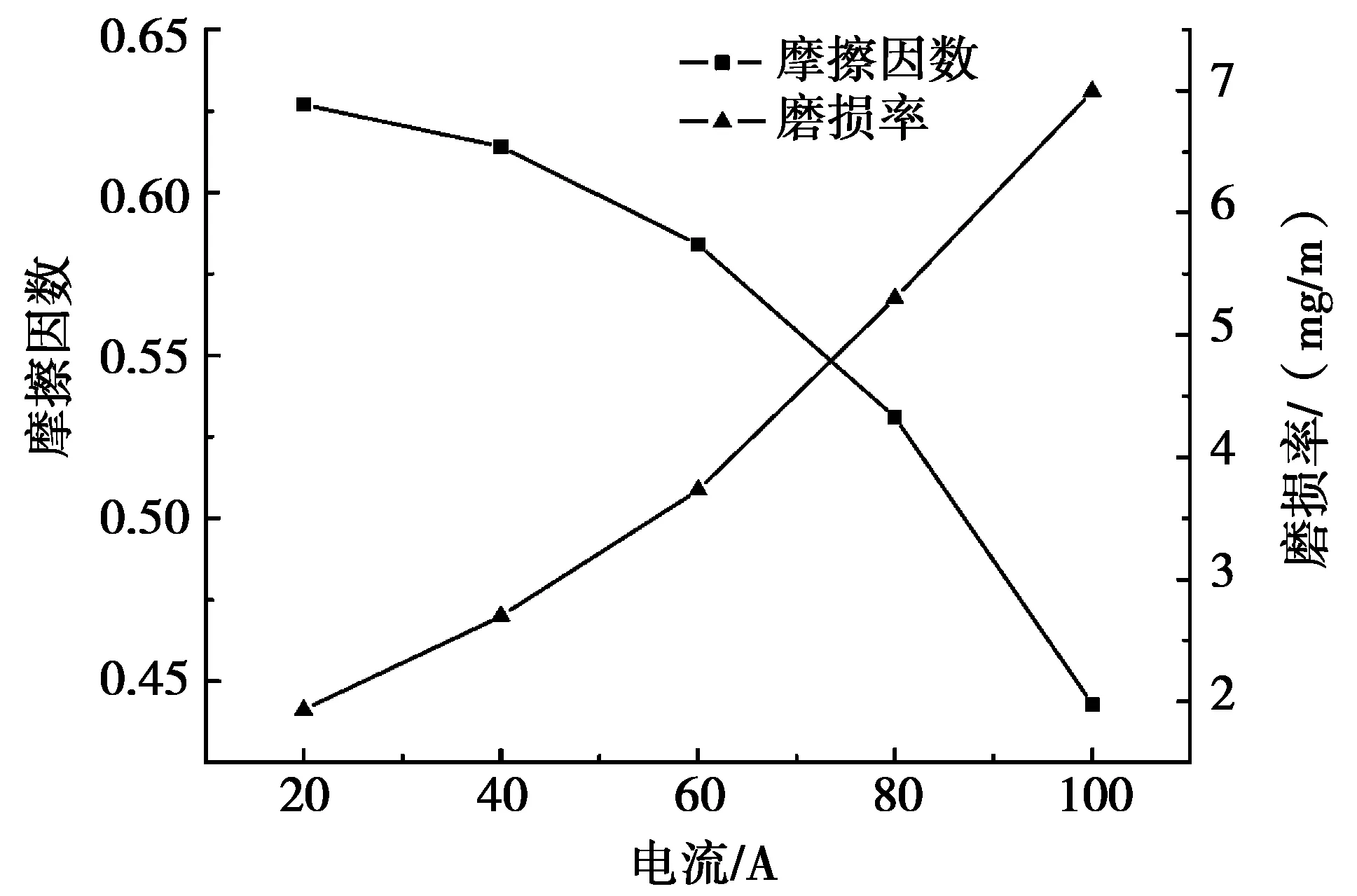

在载流摩擦磨损试验过程中,当销-盘之间出现振动分离,且销-盘之间电压达到起弧电压时就会出现电弧放电现象。电弧放电引起的电弧热导致材料摩擦表面发生熔融喷溅及氧化,因此电弧放电对材料磨损率有重要影响。而电弧热是由电弧放电持续时间和电弧强度决定的,所以材料的磨损率是由电弧放电持续时间和电弧强度决定的[13]。图3为紫铜/铬青铜载流摩擦磨损过程中使用HX-5型高速摄像机(500万像素,2万帧每秒)拍摄的一个连续电弧放电过程。从图3可以看出:电弧是在图3(2)和图3(3)之间起弧的,其起弧时间小于0.05 ms。电弧起弧后在销-盘之间运动,当运动到销和盘的边界时电弧长大,在电弧持续燃烧至图3(14)时开始熄灭,到图3(16)后电弧完全熄灭,其熄灭时间大于0.10 ms。故电弧从起弧到熄灭,其持续放电的时间约为0.70 ms。电弧放电过程就是电弧从产生到熄灭的过程,由载流摩擦试验过程中观察的所有电弧图像可知:电弧放电现象是随机的。

燃弧时间:1. t=0 ms,…,16. t=0.80 ms。(相邻两张图片燃弧时间间隔为0.05 ms)

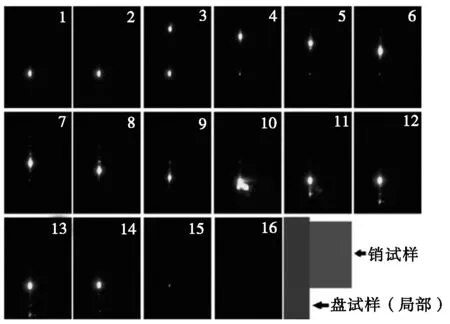

图4为70 N、10 m/s条件下,电流对燃弧率及电弧能量的影响。从图4可以看出:随着电流的增加,燃弧率和电弧能量均增大。一方面是因为在载流摩擦磨损过程中,摩擦表面因微凸峰造成的塑性变形和因温升而造成的黏着撕裂坑致使接触表面粗糙不平,且随着电流的增大,这种现象越严重,因此导致电弧放电几率增大,即燃弧率增大。电弧的能量与产生电弧时销-盘间的电流、电压和电弧燃烧的时间相关,因此,电流和燃弧率的增大也使电弧能量相应的增大;另一方面,由于摩擦表面温度升高而形成的氧化膜,其电阻率高,导电性差,造成摩擦表面电势升高,从而导致电弧的燃弧率增大。电弧的高能量使摩擦表面材料发生熔融或喷溅,造成了材料的损失,因此,燃弧率增大也间接增加了销试样的磨损[11,14]。

图4 电流对燃弧率及电弧能量的影响

2.3 磨损行为分析

载流摩擦材料的磨损行为有机械磨损、电气磨损和氧化磨损[15]。塑性变形、犁沟和黏着等现象属于机械磨损行为,而熔融、喷溅、气化、蒸发等现象属于电气磨损行为[16-17]。图5为紫铜磨损表面宏观形貌、扫描电镜(SEM)形貌及X射线能谱(EDS)分析图。图5a为载流摩擦过程中紫铜摩擦表面形成的黏着现象。图5b为紫铜摩擦表面因电弧侵蚀而形成的熔融和喷溅现象,对于因电弧侵蚀形成的喷溅现象也可以从图3中11、12和13看到。图5c为摩擦表面的EDS分析图,在EDS分析图中可以看出摩擦表面有氧存在。摩擦表面颜色不是单一的红色,摩擦表面的宏观形貌见图5d。铜在180 ℃时就会与氧发生反应生成暗红色氧化亚铜,当温度更高时,氧化亚铜又会转变成黑色的氧化铜[14],因此,由图5c和图5d可以判定载流摩擦过程中发生了氧化反应。图5e为紫铜摩擦磨损表面的纵切面,从纵切面图中可以看到明显的塑性变形,在存在塑性变形流线处,其晶粒细小,而在距离摩擦表面较远处,晶粒被拉长变形。图5f为紫铜的原始晶粒形貌,从图5f中可以看出:紫铜的原始晶粒排列规则,晶粒粗大。在载流摩擦磨损试验过程中产生的摩擦热、电阻热和电弧热致使摩擦表面温度升高,达到了紫铜材料的再结晶温度(T再=0.4T熔,紫铜熔融温度约为1 356 K)。由于摩擦表面的热量是通过销和盘传导出去的,距离摩擦表面较近处,晶粒发生了再结晶;距离摩擦表面较远处,晶粒只是被拉长细化。因此,紫铜在载流摩擦磨损过程中,其磨损行为主要有黏着磨损、熔融喷溅、氧化和塑性变形,且几种磨损行为共同出现,而不是呈单一形式存在。

3 结论

(1)在载流摩擦磨损过程中,随着电流增大,摩擦因数降低,磨损率增大。

(2)电弧放电现象是随机性的,电流越大,燃弧几率越大,电弧能量越高。

(3)紫铜在载流摩擦磨损过程中,其磨损行为主要有黏着磨损、熔融喷溅、氧化和塑性变形。

[1] 丁涛.电气化铁路受电弓/接触线摩擦磨损性能及电特性研究[D].成都:西南交通大学,2010.

[2] 沈志云.论我国高速铁路技术创新发展的优势[J].科学通报,2012,53(8):594,599.

[3]Allotta B,Pugi L,Bartolini F.Design and Experimental Results of an Active Suspension System for a High-Speed Pantograph[J].Mechatronics,IEEE Transactions on ASME,2008,13(5):548-557.

[4] 金学松,温泽峰,张卫华,等.世界铁路发展状况及其关键力学问题(特邀报告)[C]//第十三届全国结构工程学术会议论文集:第1册.2004:96-100.

[5] Zhao H,Barber G C,Liu J.Friction and Wear in High Speed Sliding with and without Electrical Current[J].Wear,2001,249(5/6):409-414.

[6] Borkoeski P,Walczuk E.Thermal Model of Short Arc Between High Current Contacts[C]//47th IEEE Holm Conference on Electrical Contacts.2001:259-264.

[7] Shunichi K,Koji K.Effect of Arc Discharge on the Wear Rate and Wear Mode Transition of a Copper-Impregnated Metallized Carbon Contact Strip Sliding Against a Copper Disk[J].Tribology International,1999,32:367-378.

[8] 闫占伟.浅析接触线拉弧原因及预防[J].研究与探讨,2007(1):25-27.

[9] 蒋慧萍,董霖.不锈钢/铜基粉末冶金材料载流摩擦耦合温度场模拟[J].西华大学学报,2010,29(2):9-10.

[10] 冀盛亚,孙乐民,上官宝,等.表面粗糙度对黄铜/铬青铜摩擦副载流摩擦磨损性能影响的研究[J].润滑与密封,2009,34(1):29-31.

[11] 贾步超.载流条件下1Cr18Ni9Ti浸金属碳摩擦磨损性能研究[D].成都:西南交通大学,2008:35-36.

[12] 廖亚平,易茂中,杨琳,等.载流条件下C/C-Cu复合材料的摩擦磨损行为[J].粉末冶金材料科学与工程,2009,14(6):385-390.

[13] Kubo S,Kato K.Effect of Arc Discharge on Wear of Cu-impregnated Carbon Strip in Unlubricated Sliding Against Cu Trolley Under Electric Current[J].Wear,1998,216:172-178.

[14] 周序科,徐红军.超导单极电机电刷滑动接触的物理化学过程[J].炭素,1995(3):36-44.

[15] 松山晋作.受电弓的受流摩擦学[J].电力牵引快报,1997(1):52- 60.

[16] 张永振,杨正海,上官宝,等.典型材料载流摩擦行为[J].河南科技大学学报:自然科学版,2012,33(5):9-14,27.

[17] 徐晓峰,杨晓倩,杨正海,等.石墨含量对铜/石墨材料高速载流摩擦性能的影响[J].河南科技大学学报:自然科学版,2013,34(5):1-4,18.

国家自然科学基金项目(51375147,51375146)

王一帆(1990-),女,河南商丘人,硕士生;上官宝(1963-),男,河南南阳人,教授,博士,博士生导师,主要从事载流摩擦磨损方面的研究.

2015-02-08

1672-6871(2015)04-0005-04

TG146.11

A