退火处理对紫铜棘轮行为的影响

郑婉婷,王子仪,阚前华,康国政

(1.西南交通大学牵引动力国家重点实验室,成都 610031;2.西南交通大学力学与航空航天学院,成都 610031)

0 引 言

大多数工程构件在服役过程中,常因承受交变载荷而发生疲劳断裂。棘轮行为(棘轮效应)是指材料在非对称应力循环过程中产生非弹性变形循环累积的现象[1]。相较于普通应变控制下的疲劳失效行为,同时发生棘轮效应时材料的疲劳失效机理因棘轮-疲劳交互作用而显得更为复杂[2]。国内已有大量关于各类钢材棘轮行为的试验研究[3-5]和本构描述[6-8],但紫铜的棘轮行为研究少见报道[9-10];而棘轮行为研究是分析紫铜在棘轮效应下疲劳行为的基础。

紫铜的熔点为1 083 ℃,再结晶温度为133~269 ℃,凭借良好的导电性及耐腐蚀性而广泛应用于电子工业和压力开关中。紫铜在成形后通常会进行退火处理,在消除成形过程引入的残余应力和组织缺陷的同时,改变其显微组织,从而影响其力学性能[11]。由于材料的棘轮行为与其组织初始状态具有密切关联[12],因此,退火处理会使紫铜表现出不同的棘轮行为。

目前有关退火处理对紫铜棘轮行为的影响研究少见报道。为此,作者对成形后的紫铜进行了退火处理,研究了退火处理对其组织棘轮行为的影响,为后续紫铜棘轮行为本构关系的建立及紫铜在工程实际中的应用提供参考。

1 试样制备与试验方法

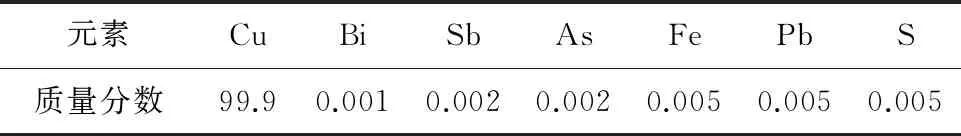

试验材料为浙江鸿耀高新铜材有限公司提供的拉拔成形硬态T2紫铜棒,其直径为20 mm。该紫铜为面心立方(FCC)结构,化学成分如表1所示。

表1 T2紫铜的主要化学成分

依据GB/T 15248-2008将紫铜棒加工成如图1所示的硬态紫铜试样。对部分硬态紫铜试样进行退火处理,随炉升温至550 ℃,保温1 h后随炉冷却,得到软态紫铜试样(紫铜在550 ℃下会发生再结晶和晶粒长大,硬度降低[11])。

图1 单轴实心圆棒试样

金相试样取自标距段横截面,经打磨抛光后,用由8 g六水三氯化铁、50 mL盐酸和100 mL去离子水组成的溶液腐蚀后,采用Axio Observer A1型倒置光学显微镜观察硬态紫铜和软态紫铜的显微组织。

采用CRIMS-RPL100型电子式蠕变疲劳试验机对紫铜试样进行单调拉伸试验、应变控制对称循环变形试验和应力控制非对称循环变形试验。通过CCPS5.0控制系统控制闭环及数据采集,使用标距为25 mm的引伸计进行轴向应变测试。单调拉伸试验采用准静态加载方式,应变速率为2×10-3s-1;对硬态紫铜进行应变幅为0.4%,0.5%、0.6%的应变控制对称循环试验(即平均应变为0,应变比为-1);对软态紫铜进行应变幅为0.5%的应变控制对称循环试验。应力控制非对称循环变形试验中,加载波形为三角波,应力加载速率为50 MPa·s-1。硬态紫铜的应力加载条件如下:第1组平均应力为50 MPa,应力幅分别为170,180,190 MPa;第2组应力幅为180 MPa,平均应力分别为40,50,60 MPa。软态紫铜的应力加载条件如下:第1组平均应力为20 MPa,应力幅分别为60,80,100 MPa;第2组应力幅为10 MPa,平均应力分别为10,20,40,60,80 MPa。

2 试验结果与讨论

2.1 显微组织

由图2可以看出:硬态紫铜中存在孪晶结构,晶粒细小且晶界密度大;经550 ℃退火时紫铜发生再结晶,晶粒长大,晶粒尺寸明显大于硬态紫铜,但同样能观测到孪晶结构。

图2 两种状态紫铜的显微组织

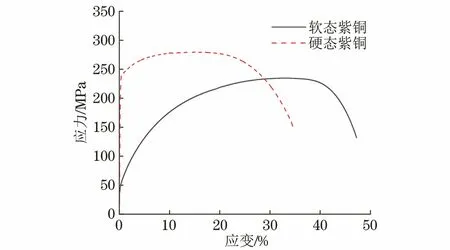

2.2 单调拉伸应力-应变曲线

由图3可知,硬态紫铜和软态紫铜单调拉伸时的应力-应变曲线均没有明显的屈服平台,软态紫铜具有明显的应变强化阶段、较低的屈服强度和较大的断后伸长率;而硬态紫铜的应变强化阶段不显著,屈服强度较高,断后伸长率较低。

图3 不同状态紫铜的单调拉伸应力-应变曲线

由表2可知,硬态紫铜和软态紫铜的弹性模量相差不大,但硬态紫铜的屈服强度和抗拉强度明显高于软态紫铜,而软态紫铜的延展性优于硬态紫铜。这是因为硬态紫铜的晶粒尺寸明显小于软态紫铜,晶粒越细,材料强度越高;此外,晶粒的细小意味着更多数量的晶界,宏观塑性变形难在晶粒尺度上得到协调,其塑性变形能力更差。

表2 不同状态紫铜的拉伸性能

2.3 应变控制对称循环变形行为

观察应力幅σa随循环周次的变化情况,分析热处理后紫铜材料的循环软/硬化特征。应力幅σa定义为

(1)

式中:σmax和σmin分别为每一个应变循环中响应的峰值应力和谷值应力。

循环硬化或软化特性是指在循环加载过程中,若施加给定的应变幅,应力幅随着循环次数的增加变得越来越大或越小的现象[2]。

由图4可以看出,在不同外加应变幅下,随着循环周次的增加,硬态紫铜的峰值应力和谷值应力均逐渐减小,应力幅及其降低速率逐渐减小,最终应力幅趋于稳定。由此可以说明硬态紫铜为明显的循环软化材料。

图4 不同应变幅下应变控制循环变形过程中硬态紫铜的应力-应变滞回环及应力幅变化曲线

由图5可以看出:随着循环周次的增加,软态紫铜的峰值应力和谷值应力均增大,应力幅逐渐增大,表现出明显的循环硬化特性;经过一定的循环周次后,应力幅渐趋稳定,循环硬化行为达到饱和。

图5 应变幅0.5%下应变控制对称循环变形时软态紫铜的应力-应变滞回环及应力幅变化曲线

位错的增殖与湮灭以及位错和晶界的交互作用,决定了材料的循环软/硬化特性:若位错增殖速度快于湮灭速度,则表现出循环硬化,反之则表现出循环软化;晶界对位错滑移的阻碍作用也会引起材料的循环硬化[13]。硬态紫铜的内部具有极高的位错密度,小角度晶界较多,在冷变形中由于滑移及变形程度的增加,位错密度和晶格畸变较大。在循环变形时,硬态紫铜中位错的增殖速度低于湮灭速度,同时大角度晶界数量较少,对位错的阻碍作用较弱,因此表现出明显的循环软化特性。退火能有效改变晶粒形状,并降低初始加工引起的高位错密度;退火处理过程中紫铜能够进行充分的再结晶,小角度晶界减少而大角度晶界增加,位错密度也有效降低。因此,在循环变形时,软态紫铜中位错的增殖速度高于湮灭速度,且位错在大角度晶界处会被阻碍,从而出现宏观的循环硬化现象。

2.4 应力控制非对称循环变形行为

由图6可以看出:硬态紫铜在循环初期(约前100周次)的应力-应变滞回环小,塑性变形累积不明显,这是因为在应力水平为(50±180) MPa下,硬态紫铜一开始处于宏观弹性变形阶段,几乎没有棘轮应变的产生;随着循环周次的增加,硬态紫铜表现出循环软化特性,开始产生明显的塑性变形并逐渐累积,最终产生明显的棘轮变形。软态紫铜在给定应力水平(20±100) MPa下,其应力-应变滞回环循环初期较为明显,塑性变形程度较高,产生明显的棘轮行为,这是因为外加峰值应力高于屈服强度,软态紫铜产生明显的棘轮行为;随着循环周次的增加,软态紫铜表现出循环硬化特性,滞回环逐渐变窄。

图6 应力控制非对称循环加载时不同状态紫铜的应力-应变滞回环

采用工程应变形式的轴向棘轮应变εr来表征棘轮变形的大小,其定义[1]为

εr=(εmax-εmin)/2

(2)

式中:εmax和εmin分别为每一个应力循环中测得的最大和最小轴向工程应变。

2.4.1 应力幅对棘轮行为的影响

硬态紫铜的棘轮行为演化可以分为3个阶段:第I阶段为循环初期的棘轮应变速率衰减阶段,第II阶段为循环中期的常棘轮应变速率阶段,第III阶段为循环后期棘轮应变速率增加阶段。软态紫铜的棘轮行为演化分为两个阶段:第I阶段为循环初期的棘轮应变速率衰减阶段,第II阶段为后期的常棘轮应变速率阶段。紫铜材料的循环软化特性会促进其棘轮行为的发展,而循环硬化特性会削弱其棘轮行为,这与其他合金材料的循环软/硬化行为对棘轮行为的影响一致[10]。

由图7可以看出,平均应力恒定时,随着应力幅的增加,紫铜的棘轮应变和棘轮应变速率均单调增长。

图7 平均应力恒定不同应力幅下非对称循环加载时硬态和软态紫铜的棘轮应变及应变速率的变化曲线

应力幅对硬态紫铜的棘轮3阶段演化特征影响显著,应力幅越高,从第II阶段的常棘轮应变速率阶段进入第III阶段棘轮应变速率增加阶段的速度越快,且第III阶段的棘轮应变速率越高。在较低应力幅下(170 MPa),由于峰值加载应力远低于硬态紫铜的屈服强度,硬态紫铜几乎不产生棘轮变形;在中等应力幅下(180 MPa),棘轮演化则表现出明显的3阶段特征;在较高应力幅下(200 MPa),棘轮演化的前两个阶段不明显,以第III阶段演化为主。所有应力幅下软态紫铜都表现出明显的两阶段演化特征。应力幅为60 MPa时,软态紫铜在棘轮演化的第II阶段过程中棘轮应变速率几乎为0;应力幅为80 MPa时,紫铜在第II阶段出现准棘轮安定现象[2],棘轮应变速率接近为0;应力幅为100 MPa时则在棘轮变形的第II阶段未达到准棘轮安定状态,棘轮应变仍以显著的速率不断累积。

2.4.2 平均应力对棘轮行为的影响

由图8可以看出,软/硬紫铜的棘轮应变和棘轮应变速率都随平均应力增加而单调增加。硬态紫铜呈现出3阶段棘轮演化特征,外加平均应力越大,则其从第II阶段进入第III阶段的速度越快,但从第I阶段过渡到第II阶段的速度几乎不变,平均应力的变化显著影响到硬态紫铜第III阶段的棘轮应变速率。软态紫铜呈现两阶段棘轮演化特征,平均应力不同时,软态紫铜在相近的循环周次(约第10周次)下从第I阶段进入第II阶段,平均应力的变化对第II阶段棘轮应变速率的影响并不显著。

图8 应力幅恒定不同平均应力下非对称循环加载时硬态和软态紫铜的棘轮应变及应变速率的变化曲线

3 结 论

(1) 退火处理会使紫铜发生再结晶,晶粒尺寸增大,屈服强度和抗拉强度降低,导致紫铜出现不同的循环软/硬化特性。

(2) 在应变控制对称的循环变形过程中,未退火处理硬态紫铜的应力幅随循环周次的增加逐渐减小,表现出循环软化特性;而经过550 ℃退火处理后的软态紫铜的应力幅随循环周次的增加逐渐增大,表现出循环硬化特性。

(3) 在应力控制非对称循环加载下,随着循环周次的增加,硬态紫铜的应力-应变滞回环逐渐变宽,棘轮应变速率呈现增大的趋势,并表现出3阶段棘轮演化特征;软态紫铜的应力-应变滞回环逐渐变窄,棘轮应变速率呈现逐渐减小的趋势,表现出两阶段棘轮演化特征。

(4) 不同状态下紫铜的棘轮行为都明显依赖于外加应力水平,棘轮应变与棘轮应变速率均随平均应力和应力幅的增大而单调增大。应力幅值的增大显著影响硬态紫铜棘轮演化第III阶段的棘轮应变速率,但对软态紫铜第II阶段的棘轮应变速率影响较小;平均应力越大,硬态紫铜的棘轮变形从第II阶段进入第III阶段越快,但对于软态紫铜,平均应力的变化对第II阶段棘轮应变速率的影响并不显著。