放电等离子烧结温度对Fe-Si/MnZn(Fe2O4)2软磁复合材料组织与磁性能的影响

魏天翔, 颜 亮

(上海第二工业大学智能制造与控制工程学院,上海 201209)

0 引 言

软磁复合材料具有三维各向同性、涡流损耗小、中高频总损耗相对较小等优点,主要用于生产大功率高压直流电源,近年来已逐渐成为电力电子等领域研究的焦点[1-3]。磁芯损耗是磁性元件最主要的指标,甚至决定了电源整机的工作效率、温升和可靠性。磁芯损耗一般包括磁滞损耗、涡流损耗和剩余损耗[4-5],其中,涡流损耗占主要组成部分,在中频和高频的电磁传输和分布过程中,涡流损耗约占磁芯损耗的10%。涡流损耗的大小与电流有效半径和电阻率有关;使用绝缘材料包覆磁粉芯可以减小电流半径,提高电阻率,从而降低涡流损耗。绝缘包覆材料通常采用有机物和无机物,但有机物的热处理温度须控制在400 ℃以下,过高的温度会导致绝缘层破坏,从而破坏磁粉芯的磁性能和力学性能;无机绝缘材料,如二氧化硅[6]、氧化锆[7]和氧化铝[8]等,由于具有非磁性,会降低磁粉芯的饱和磁感应强度和磁导率,增加矫顽力,从而导致更大的磁滞损耗。

铁氧体是一种能够提高软磁复合材料饱和磁化强度和磁导率的磁性材料,在用作绝缘材料时,其高电阻和良好的软磁性能能够降低材料的矫顽力[9]。其中锰锌铁氧体的产量和用量最大,其电阻率为1~10 Ω·m,具有较好的磁性能和较高的居里温度、电阻率等,且在高频及超高频范围内皆能够保持磁性能的稳定[10]。Fe-Si合金具有低磁晶各向异性与磁致伸缩效应,采用Fe-Si软磁合金制成的磁粉芯具有高性价比、高频低损耗特性和优良的直流叠加特性,已引起了业界的广泛关注[11]。利用铁氧体作为绝缘材料对Fe-Si合金进行包覆制备软磁复合材料时,其高电阻和良好的软磁性能能大大降低软磁复合材料的磁芯损耗。传统的制备软磁复合材料的方法存在成分难控制、化学均匀度低、烧结时间长、颗粒尺寸大等问题[12-13]。放电等离子烧结(SPS)技术是一种利用通-断直流脉冲电流在烧结粉体间产生等离子体、焦耳热和电场扩散从而实现快速烧结的粉末冶金方法,具有快速、低温和高效等优点,与其他烧结方法相比,对晶粒长大具有一定的抑制作用[14-15]。李少龙等[16]在微米级Fe76Si9B13P5非晶粉末表面包覆纳米级Zn0.5Ni0.5Fe2O4铁氧体粉末,采用放电等离子烧结技术制备了软磁复合材料,该材料界面扩散程度较低,绝缘层得到良好保持,在保持非晶状态的基础上大大提高了磁性能。曲晓静[17]采用放电等离子烧结技术制备出了具有优异软磁性能的Fe73.5Cu1Nb3Si13.5B9/Zn0.5Ni0.5Fe2O4微胞软磁复合材料。吴朝阳等[18]利用简单的球磨包覆和放电等离子烧结方法制备Fe-6.5Si/SiO2核壳复合粉末和烧结体,烧结体的相对密度随烧结温度的升高而增大,且饱和磁化强度在理论值附近波动,该烧结体具有优异的磁性能。SPS烧结时,存在大量微孔的粉末颗粒会发生黏结,形成烧结颈,其数量和尺寸随烧结温度变化而变化,并影响到材料的最终性能。因此,合理选择烧结温度对制备高磁性能的软磁复合材料至关重要;烧结温度既要保证烧结材料内部扩散和流动充分发生,又要保证最终的组织结构可以达到预期的使用效果[19]。目前,已有大量关于SPS制备软磁复合材料的研究报道,但关于SPS烧结温度对软磁复合材料磁性能的影响研究却鲜有报道。因此,作者采用机械球磨方法制备具有核壳结构的Fe-Si/MnZn(Fe2O4)2复合粉体,并在不同烧结温度下采用SPS工艺制备Fe-Si/MnZn(Fe2O4)2软磁复合材料,研究了烧结温度对该软磁复合材料的组织与磁性能的影响。

1 试样制备与试验方法

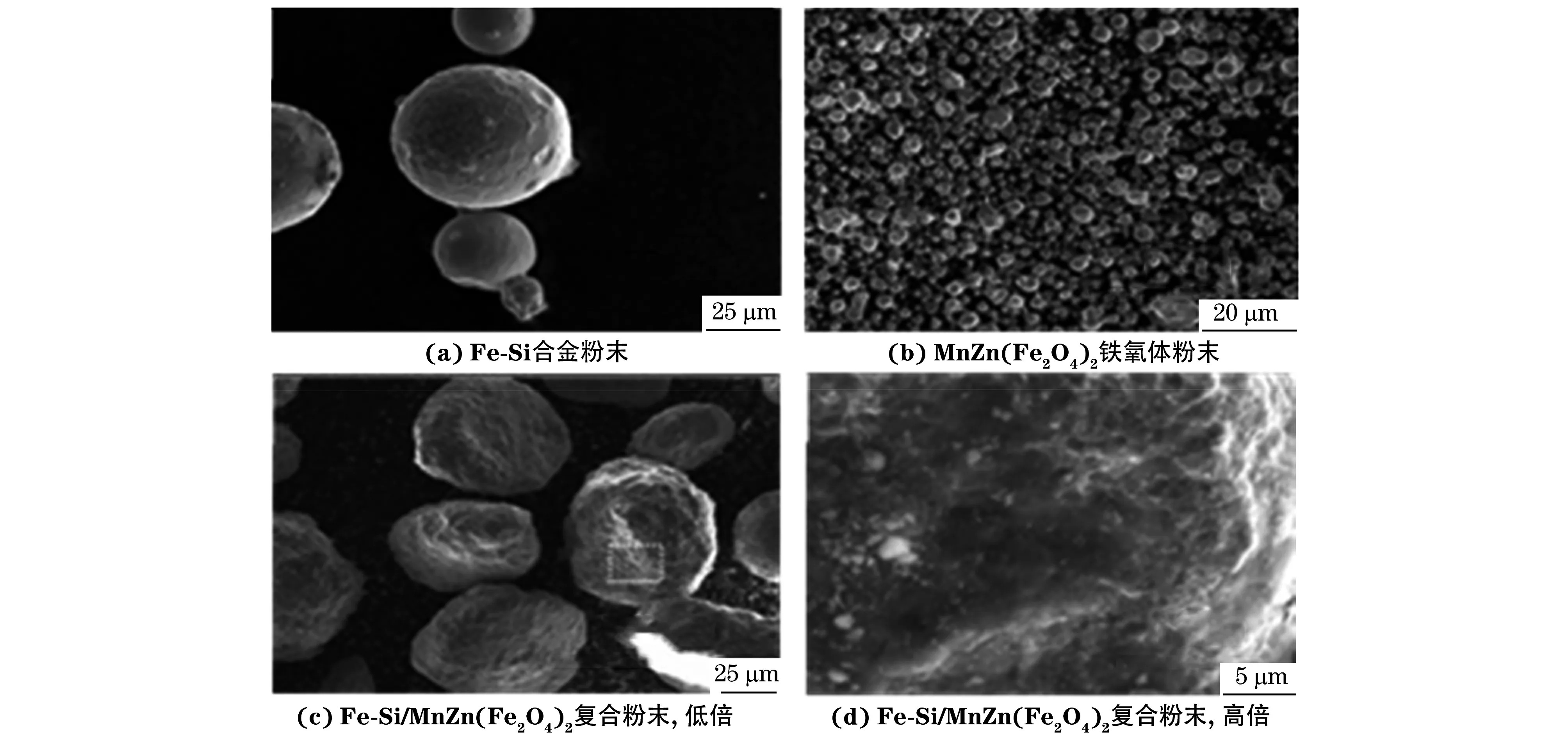

试验原料包括Fe-Si合金粉(粒径25~45 μm,纯度99.5%)和MnZn(Fe2O4)2铁氧体粉(粒径100~300 nm,纯度99.2%)。将Fe-Si合金粉末与MnZn(Fe2O4)2铁氧体粉末按质量比为94…6进行配料,采用1-SD型粉体球磨机进行干式搅拌球磨,球磨时通入0.3~0.5 MPa的氩气保护,并通入循环水冷却,磨球为直径3 mm的不锈钢钢球,球料质量比为20…1,转速为200 r·min-1,球磨时间为2 h。原料粉末及球磨后的Fe-Si/MnZn(Fe2O4)2复合粉末的微观形貌如图1所示,可以看出:Fe-Si合金粉末表面光滑,呈规则球状,MnZn(Fe2O4)2铁氧体粉末呈球状,分布均匀,无明显团聚;两种粉末混合并机械球磨后,MnZn(Fe2O4)2颗粒均匀包覆在Fe-Si合金颗粒表面,得到以Fe-Si合金颗粒为核、MnZn(Fe2O4)2颗粒为壳的不规则状核壳结构粉末。在球磨过程中,Fe-Si合金颗粒发生了剧烈的机械变形,MnZn(Fe2O4)2颗粒呈絮状吸附在Fe-Si合金颗粒表面,核壳结构颗粒表面较为粗糙,表面存在不同程度的凹坑。

图1 原料粉末及Fe-Si/MnZn(Fe2O4)2复合粉末的微观形貌

采用SPS-3.20mk-IV型放电等离子烧结设备对Fe-Si合金粉末和Fe-Si/MnZn(Fe2O4)2复合粉末进行烧结,Fe-Si合金粉末烧结温度为900 ℃,Fe-Si/MnZn(Fe2O4)2复合粉末烧结温度分别为600,700,800,900,1 000 ℃,升温速率为60 ℃·min-1,烧结压力为45 MPa,保温时间为8 min,真空度不大于2×10-3Pa。烧结试样为圆盘状,尺寸为φ20 mm×5 mm。

采用电火花线切割机在不同温度烧结试样上截取金相试样,试样表面经打磨、抛光后,采用NanoSEM 450型扫描电子显微镜观察显微组织及试样断面的微观形貌,并采用附带的Ultra EDAX型能谱仪(EDS)进行微区成分分析。

在烧结试样上通过电蚀切割出一个外径约为15 mm,内径约为10 mm的环状磁芯试样,用游标卡尺对磁芯试样尺寸进行精确测量,并采用ZMD电子密度仪测试磁芯试样的密度。采用Lakeshore 7407型振动样品磁强计测试室温状态下试样的静态磁性能,测试前输入试样的密度值。用漆包线在环状磁芯试样上绕制励磁线圈和感应线圈,采用MATS-2010SA/500k型软磁交流测量仪对试样的软磁交流磁性能进行表征,初级线圈数为100匝,次级线圈数为60匝,测试前输入各试样的尺寸参数;采用MATS-2010SD型软磁材料自动测量系统对试样的软磁直流性能进行表征,初级线圈数为120匝,次级线圈数为100匝,测试时最大磁场强度为35 000 A·m-1。为防止因电流过大而温度升高导致测试失败,需要将磁环和线圈浸入水中。

2 试验结果与讨论

2.1 对组织与形貌的影响

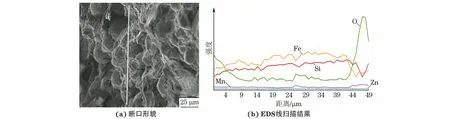

由图2可见,不同温度烧结Fe-Si/MnZn(Fe2O4)2软磁复合材料的显微组织均由灰色的Fe-Si颗粒和颗粒间致密、连续的黑色MnZn(Fe2O4)2相组成。当烧结温度为600 ℃和700 ℃时,Fe-Si/MnZn(Fe2O4)2复合材料较为致密,但未观察到烧结颈,该烧结温度未达到Fe-Si合金和MnZn(Fe2O4)2铁氧体的熔点,复合材料主要通过压力下的机械结合实现致密化。当烧结温度升至800 ℃和900 ℃时,Fe-Si合金颗粒间出现大量不均匀、间断分布的烧结颈,Fe-Si合金颗粒的边缘变得更加不规则,这是由于Fe-Si/MnZn(Fe2O4)2材料在压力作用下发生了塑性变形,脉冲电流增大,颗粒焦耳热和局部温度升高,使得MnZn(Fe2O4)2铁氧体颗粒熔化并实现颗粒间良好结合[20]。当烧结温度升至1 000 ℃时,一些细小的Fe-Si合金颗粒在大颗粒周围发生团聚,很少有大颗粒相互结合形成烧结颈,烧结颈的数量和尺寸大大减小,MnZn(Fe2O4)2壳层破坏。综上所述,在烧结温度600700 ℃下,Fe-Si/MnZn(Fe2O4)2软磁复合材料处于欠烧状态,温度升至800900 ℃,复合材料实现完全烧结,当温度升至1 000 ℃时,复合材料发生过烧。由图3可以看出,扫描线穿过了Fe-Si合金颗粒,在边界处氧含量激增而铁、硅含量减少,900 ℃烧结后,Fe-Si合金颗粒被MnZn(Fe2O4)2层很好地分离。

图2 不同温度烧结Fe-Si/MnZn(Fe2O4)2软磁复合材料的显微组织(抛光态)

图3 900 ℃烧结Fe-Si/MnZn(Fe2O4)2软磁复合材料的断口形貌及EDS线扫描结果

2.2 对磁性能的影响

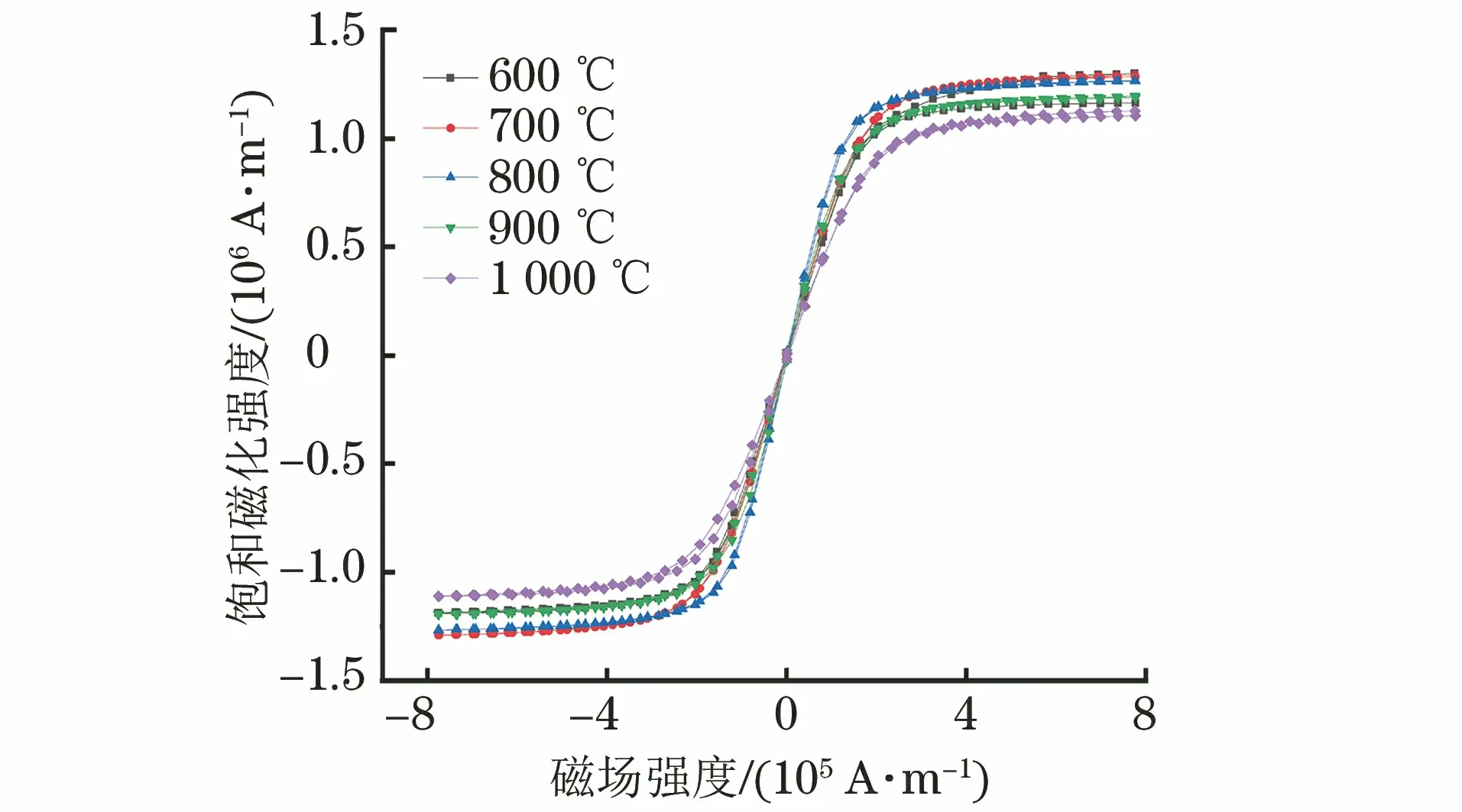

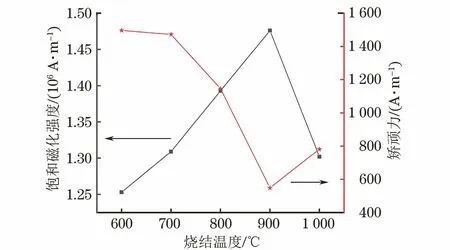

由图4和图5可以看出:随着烧结温度的升高,Fe-Si/MnZn(Fe2O4)2复合材料的饱和磁化强度MS呈先增大后减小的变化趋势,MS从600 ℃ 的1 253 kA·m-1增大到900 ℃ 的1 476 kA·m-1,但当烧结温度进一步升高至1 000 ℃时,MS反而降低,1 000 ℃时为1 302 kA·m-1;试样的矫顽力Hc随烧结温度升高呈先减小后增大的变化趋势,在900 ℃时达到最小值 548.3 A·m-1。Fe-Si合金的MS由磁性粒子的占位以及交互耦合作用的强弱决定[21]。试验测得6001 000 ℃烧结Fe-Si/MnZn(Fe2O4)2复合材料的密度分别为6.807,6.909,7.014,6.946,6.920 g·cm-3,随着烧结温度从600 ℃上升900 ℃,Fe-Si/MnZn(Fe2O4)2复合材料的密度总体呈增大趋势,孔隙率降低,磁矩之和增强。在欠烧阶段,硅原子作为磁性粒子占位进入铁晶格间隙,在完全烧结阶段,更多的锰、锌磁性原子通过热扩散溶解在铁原子中,并占据铁晶格间隙,从而使得MS提高。然而,当达到过烧阶段后,磁性原子会与铁原子进行交换,导致MS降低[22]。另外,当欠烧或完全烧结时,烧结试样内部残余应力得到释放,减少了畴壁运动的钉扎位置,从而使得Hc减小[23]。

图4 不同温度下烧结Fe-Si/MnZn(Fe2O4)2复合材料的磁滞回线

图5 Fe-Si/MnZn(Fe2O4)2复合材料的磁性能与烧结温度的关系

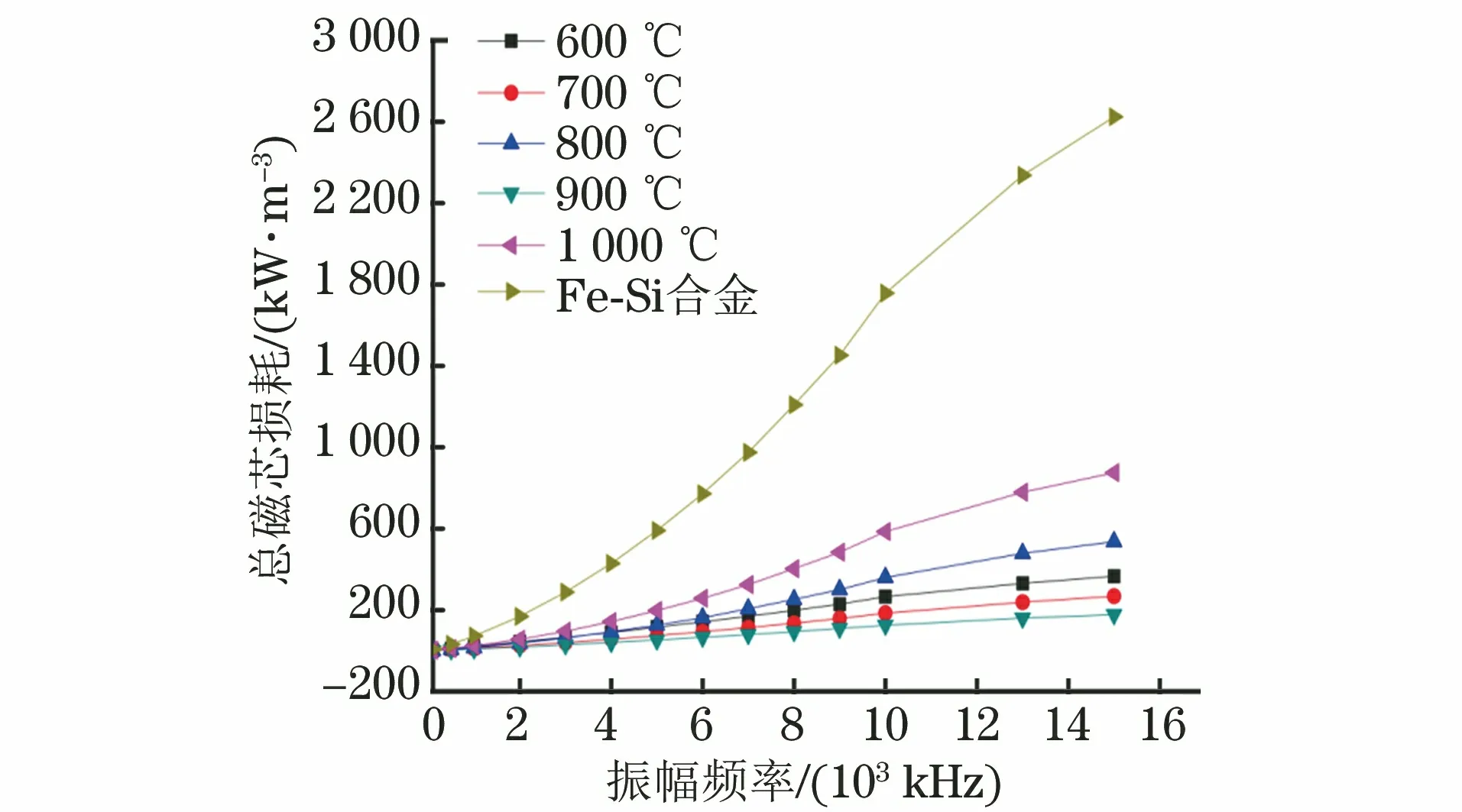

由图6可以看出,Fe-Si/MnZn(Fe2O4)2复合材料的总损耗明显低于Fe-Si合金的总损耗,且当烧结温度达到900 ℃时,磁芯损耗最低。这表明MnZn(Fe2O4)2铁氧体壳的绝缘效应可以显著降低Fe-Si合金核的损耗。这是由于该铁氧体壳通过限制单个Fe-Si合金颗粒中的涡流提高了能量转换效率,显著提高了电阻率,并且降低了涡流半径的有效性[24]。

图6 Fe-Si合金和不同温度下烧结Fe-Si/MnZn(Fe2O4)2 复合材料总磁芯损耗随频率的变化曲线

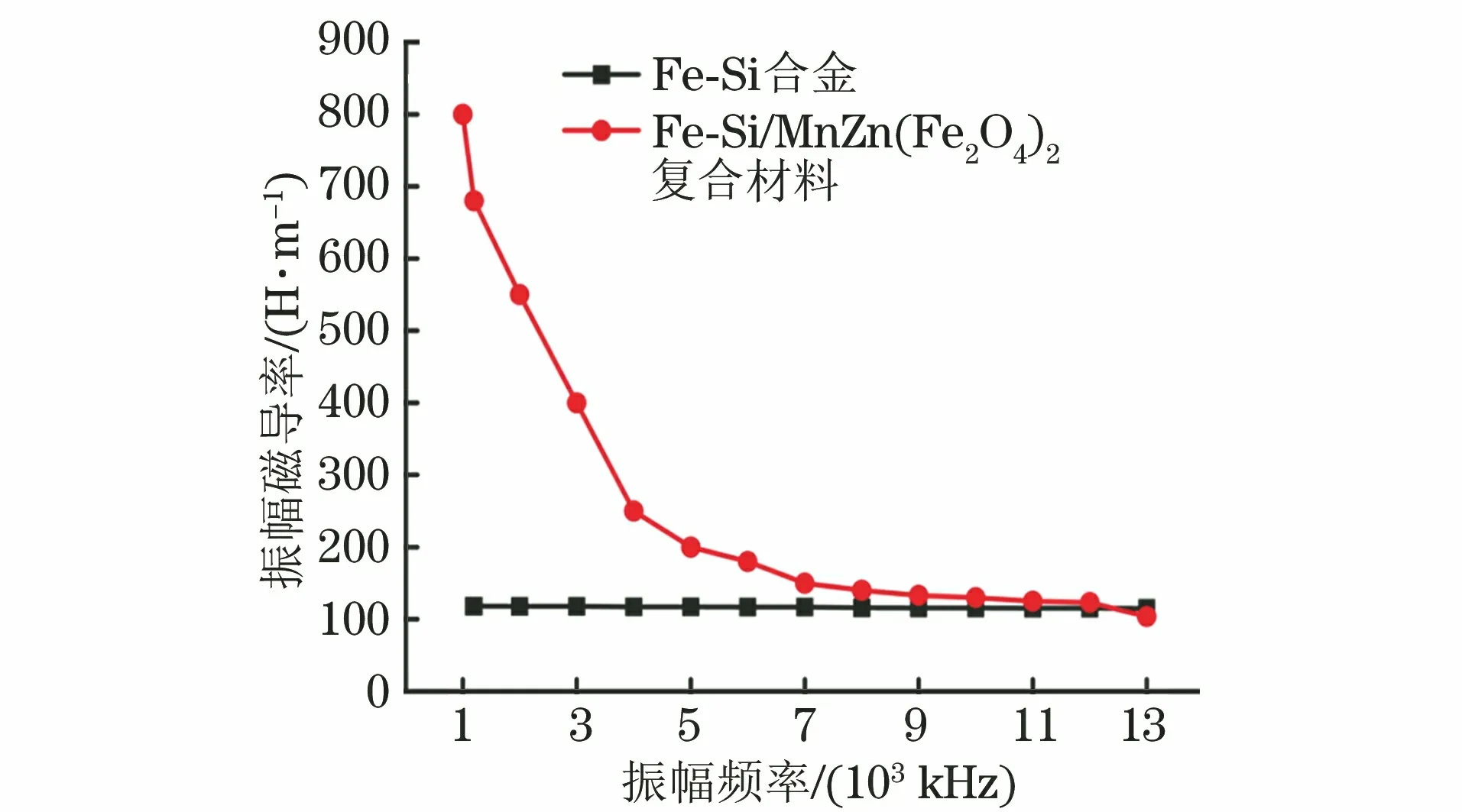

由图7可知,随着频率提高,900 ℃烧结Fe-Si合金的振幅磁导率显著降低,Fe-Si/MnZn(Fe2O4)2复合材料的振幅磁导率变化不大。振幅磁导率的大小取决于材料的密度、孔隙数量、磁各向异性和晶体各向异性。Fe-Si/MnZn(Fe2O4)2复合材料中,Fe-Si合金颗粒被较薄的MnZn(Fe2O4)2铁氧体层绝缘层隔离开来,且在900 ℃烧结温度下的绝缘层连续、完整,起到了类似于气隙的作用,使得整个磁路中存在一个退磁场,导致磁导率降低[25]。此外,MnZn(Fe2O4)2粉末的有效粒径较小,使得Fe-Si/MnZn(Fe2O4)2复合材料的电阻率较高,从低频到高频下均能保持稳定的振幅磁导率[26],这说明900 ℃烧结温度下SPS制备的Fe-Si/MnZn(Fe2O4)2复合材料具有良好的频率特性。

图7 900 ℃烧结Fe-Si合金和Fe-Si/MnZn(Fe2O4)2复合 材料的振幅磁导率随频率的变化曲线

3 结 论

(1) 不同温度放电等离子烧结Fe-Si/MnZn(Fe2O4)2软磁复合材料的显微组织均由Fe-Si合金颗粒和颗粒间MnZn(Fe2O4)2铁氧体组成;在600~700 ℃烧结时复合材料只是通过机械结合实现致密化,处于欠烧状态,800~900 ℃烧结时达到MnZn(Fe2O4)2铁氧体的熔点,Fe-Si合金颗粒与MnZn(Fe2O4)2铁氧体之间实现良好冶金结合,属于完全烧结,1 000 ℃烧结时颗粒间结合较差、MnZn(Fe2O4)2铁氧体层遭到破坏,属于过烧。

(2) SPS制备Fe-Si/MnZn(Fe2O4)2复合材料的磁性能随烧结温度升高而先提高后下降,在900 ℃烧结温度下的磁性能最好,饱和磁化强度最高,为1 476 kA·m-1,矫顽力最低,为548.3 A·m-1,磁芯损耗较低,具有稳定的振幅磁导率。